Ручная наплавка металла и сварка: технология, оборудование, виды и способы

Наплавка является процессом нанесения на детали дополнительного металлического слоя посредством сварки. Эта процедура способна не только восстановить повреждённую деталь, но и укрепить плоскость, придать ей новые полезные характеристики. Ручная дуговая наплавка покрытыми электродами относится к самым простым и эффективным способам возвращения элементам работоспособности.

«Центр сварочных решений» предоставляет монтаж металлоконструкций и металлообработку деталей из металла. У нас вы можете заказать токарные работы и фрезерные работы любой сложности.

Виды дуговых наплавок и их преимущества

Универсальные, простые методы металлообработки, к которым относятся сварка и наплавка, относительная дешевизна расходников и оборудования имеет широкое распространение при восстановлении деталей. Определённый способ работы с металлом выбирают с учётом:

- поломок;

- типа металла;

- свойства поверхности;

- других параметров.

Рассмотрим, какие виды обработки осуществляет дуговая наплавка:

- Автоматическую и полуавтоматическую сварку под флюсом. Процесс наплавки осуществляют порошковыми или сплошными проволоками, имеющими ленточное или круглое сечение. Применение данного способа обеспечивает качество сварного соединения и высокую производительность труда;

- С защитным газом. Изделия погружают в среду с водородом, азотом. В таких же условиях проводится наплавка аргоном. Дуговую сварку производят неплавящимися вольфрамовыми или плавящимися электродами. Струи газа выталкивают воздух из зоны дуги для исключения процесса окисления;

- Вибродуговую. На электрод воздействуют колебания с амплитудой 0,75-1 его диаметра, для ускорения процесса наплавки и получения равномерно восстанавливающегося слоя. Для этой технологии используется постоянный ток с обратной полярностью и напряжение от 12 до 20 В;

- Электрошлаковую. Покрытие деталей формируют в принудительном порядке за один проход. Считается очень производительным методом металлообработки;

- Плазменную. Обработку изделия проводят с помощью: сжатого высокотемпературного источника тепла, попадающего на поверхность детали, присадки в виде ленты, проволоки, мелкозернистого порошка;

- Открытую дугу. Используют для вогнутых или выпуклых поверхностей. Детали, усиленные таким способом, могут быть подвержены стабильно высоким нагрузкам.

Разновидности ручной сварки и их особенности

Одним из видов неразъёмных соединений материалов является ручная дуговая наплавка. Она основана на электрической дуге, которая образуется при возникновении контролируемого короткого замыкания.

Ручная дуговая сварка проводится разными способами, которые имеют отличия в технологиях, видах использования разного оборудования, расходных материалах. Выделяют классификации, которые пользуются высоким спросом на производстве:

- виды механизации — автоматизированный или механизированный;

- вид и полярность тока;

- тип электрической дуги;

- защита сварочной области;

- разновидность электродов.

У каждого вида имеются подвиды сварочного процесса, которые отличаются техникой использования сварочной дуги. В результате обработки разными типами электродов, деталь изменяет свой химический состав, приобретая свойства нанесённого материала. Это влияет на эксплуатационные характеристики изделия.

Виды ручной сварки классифицируют:

- по характеру дуги: на короткую сжатую и длинную свободную;

- по используемым электродам: с плавящимся (покрытым) стержнем и неплавящимся;

- по воздействию на деталь: прямое, трёхфазное, косвенное.

Как происходит процесс сварки и наплавки

Технология наплавки дуговой сварки основана на процессе воздействия высокой температуры на толстостенные детали. Схема ручной дуговой сварки указывает процесс её выполнения. Технология ручной сварки выполняется при помощи сварочных электродов. Во время сварочного процесса металлическим покрытым электродом дуга воспламеняется между стержнем и основной деталью, металл разогревается до температуры плавления и в сварной шов стекает расплавленный электрод (или туда вводят дополнительный материал, закрывающий зазоры между свариваемыми деталями).

В точке нагрева образуется сварка расплавленной присадкой, то есть зона, где смешивается основной металл детали и материал присадки. Вверху появляется лёгкий расплавленный шлак, состоящий из обмазки плавящегося электрода или остатков неплавящегося стержня. Это дуговая сварка покрытыми электродами. Она защищает металл от влияния газов, находящихся в атмосфере.

Технология наплавки валов осуществляется методом ручной дуговой сварки с помощью сварочных электродов, которые вручную подаются в дугу и перемещаются вдоль изделия. Многослойная наплавка — результат сварки электродами на поверхности деталей для увеличения толщины всей поверхности или отдельного участка. Сущность состоит в том, что на подготовленной, зачищенной поверхности происходит наплавка валиков. Их укладывают параллельно друг к другу на поверхности детали с целью расплавления каждого последующего валика для увеличения толщины изделия.

Режимы наплавки определяются по значению сварочного тока, типа и диаметра электрода, которые зависят от материала и толщины наплавляемого слоя.

Понимая технологию ручных сварочных работ, можно выбрать способ, которым проще восстановить изношенную деталь. Такую работу можно выполнить, не прибегая к услугам специалистов.

Мы надежная компания, в основе деятельности которой – правила честной конкуренции и жесткого контроля качества услуг.

Источник

РУЧНАЯ СВАРКА И НАПЛАВКА КАК МЕТОД ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ С/Х МАШИН.

Сваркой — называют технологический процесс получения неразъемных соединений твердых металлов посредством установления межатомных связей между свариваемыми деталями при их местном нагреве или пластическом деформировании, или совместном действии того и другого.

Наплавка есть разновидность сварки и представляет собой процесс нанесения слоя металла на поверхность изделия.

Cварка и наплавка металлов классифицируются по следующим признакам:

К физическим признакам относят:

· форму вводимой энергии;

· вид инструмента как носителя энергии.

В зависимости от вводимой энергии сварочные процессы разделены на три класса:

К термическому классу относятся такие виды сварки, которые выполняются плавлением с использованием тепловой энергии (дуговая, газовая, высокочастотная, термитная, электролаковая, плазменная, электронно-лучевая и лазерная);

термомеханическому — с применением тепловой энергии и давления (контактная, диффузионная, газопрессовая и взрывом);

механическому — с использованием механической энергии и давления (трением, ультразвуковая и холодная).

К техническим признакам относятся способ защиты зоны сварки, непрерывность процесса и степень механизации.

По способу защиты металла сварка бывает:

В качестве защитных газов могут использоваться активные газы (углекислый газ, азот, водород, водяной пар и их смеси), инертные газы (аргон, гелий, их смеси) и смеси активных и инертных газов.

По непрерывности процесса различают непрерывные и прерывистые виды сварки и по степени механизации — ручные, механизированные и автоматические.

По технологическим признакам сварка может быть: дуговая, газовая, термитная, электрошлаковая, плазменная, электронно-лучевая, лазерная, контактная, диффузионная, газопрессовая, ультразвуковая, взрывом, трением и холодная.

Электродуговая сварка и наплавка. Электродуговая сварка относится к сварке плавлением с помощью электрической дуги. Если два электрода подключить к источнику тока и в дальнейшем их разъединить, то между ними в газообразной среде возникнет дуговой разряд. Электрическая дуга горит между угольным электродом и свариваемой деталью. Присадочный материал для заполнения сварочного шва вводится в ванну извне в виде отдельного прутка.

Сварка угольным электродом имеет небольшое распространение и используется главным образом при сварке тонколистовых материалов (облицовка комбайнов), наплавке твердыми сплавами почворежущих деталей плугов, культиваторов и др.

Классификация способов дуговой сварки:

1. По степени механизации:

3. По состоянию дуги:

5. По полярности сварочного тока:

6. По виду электрода:

· неплавящийся (угольный, вольфрамовый и др.).

Основная характеристика плавления электрода — линейная скорость его плавления в единицу времени, обусловленная составом электрода, покрытием, режимом сварки, плотностью и полярностью тока.

Горячие (микро- и макроскопические) трещины зарождаются в процессе сварки углеродистых сталей при температуре 1200. 1350 °С (рис. 2.8). На образование трещин влияет наличие в металле валика вредных примесей (углерода, кремния, серы, фосфора и водорода). Наличие в сварочном шве полезных примесей (марганца, никеля и хрома) уменьшает появление горячих трещин.

Холодные трещины возникают при температуре ниже 400 °С и делятся на закалочные и хрупкие.

Закалочные трещины образуются на границе сплавления в средне- и высоколегированных сталях перлитного и мартенситного классов вследствие того, что в присутствии мартенсита объем металла увеличивается и имеют место структурные напряжения

Хрупкие трещины появляются в наплавленном слое при его быстром охлаждении.

Поры возникают только на грани раздела фаз между твердым и жидким металлом, что объясняется наличием в жидком металле пузырьков газов СО, СО2, Н2 и др.

Способы снижения сварочных напряжений и деформаций. К таким способам относятся: отпуск, аргонодуговая обработка, проковка шва и околошовной зоны, термическая или механическая правка.

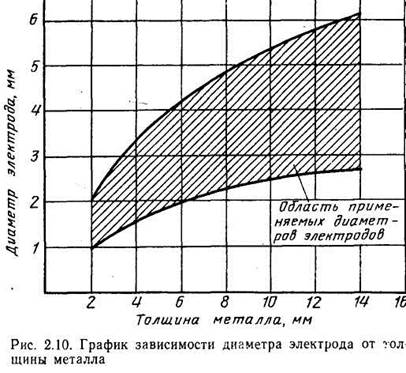

Диаметр электрода выбирают в зависимости от толщины восстанавливаемой детали.

Свариваемость материалов — способность металла образовывать сварные соединения с близкими в шее механическими свойствами к основному металлу по установленной технологии сварки.

Различают металлургическую, технологическую и эксплуатационную свариваемости.

Под металлургической свариваемостью понимают процессы, протекающие в зоне сплавления свариваемых деталей. В результате образуются неразъемные сварные соединения. .

Под технологической свариваемостью понимают возможность получения сварного соединения определенным способом. Она устанавливает режимы и способы сварки, технологическую последовательность выполнения сварочных работ.

Под эксплуатационной свариваемостью понимают прочность и пластичность сварных соединений при определенных условиях нагружения. Она служит суммарным проявлением в металлургической и технологической свариваемости. Ее критерием считается разрушающее усилие (нагрузка), характеризующее механическую прочность при испытании на срез или растяжение.

МЕХАНИЗИРОВАННАЯ СВАРКА И НАПЛАВКА КАК МЕТОД ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ С/Х МАШИН

Дуговая наплавка под слоем флюса. Этот способ позволяет увеличить мощность сварочной дуги за счет увеличения допустимой плотности тока до 150. .200 А/мм 2 (при ручной дуговой сварке плавящимся электродом не превышает 15. 30 А/мм 2 ) без опасности перегрева электрода. Производительность сварочно-наплавочных работ повышается в 6. 7 раз по сравнению с ручной дуговой сваркой.

Горение дуги под слоем флюса способствует резкому снижению теплообмена с внешней средой, в результате чего удельный расход электроэнергии при наплавке металла уменьшается с 6. 8 до 3. 5 кВт-ч/кг. Значительно улучшается условия формирования наплавленного металла и его химический состав. Так, например, содержание кислорода в наплавленном слое в 20 и более раз, а азота втрое ниже, чем при наплавке ручным электродом.

Механизация процесса позволяет сократить потери электродного материала на разбрызгивание и огарки с 20..30 до 2. 4%, а также снизить влияние квалификации сварщика на качество сварочно-наплавочных работ.

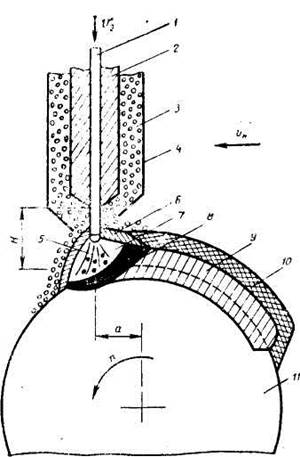

Между электродом 1 (рис. 2.14), проходящим через мундштук 2, и деталью // возбуждается электрическая дуга 5, В зону горения последней по флюсопроводу 4 поступает флюс 3. Тепловая энергия, возникающая при горении дуги, оплавляет электрод и расплавляет флюс. В результате образуется флюсовый пузырь, состоящий из газовой оболочки 7 и расплавленного флюса 6, что защищает дугу и расплавленный металл 8 от воздействия внешней среды по мере перемещения сварочной ванны наплавленный металл 9 остывает и формируется под защитой шлаковой корки И).

Наплавкой под слоем флюса восстанавливают и упрочняют детали с достаточно большими износами (до 3 мм),

В процессе наплавки наплавленный металл изменяет физико-механические свойства в широких пределах за счет выбора соответствующего флюса и электродного материала.

Назначение и свойства флюса определяются составом входящих в него компонентов.

Шлакообразующие вещества (марганцевая руда, полевой шпат, кварц, плавиковый шпат и др.) образуют шлаковую корку, необходимую для защиты металла от окисления в процессе его охлаждения и улучшения формирования металла шва.

Раскисляющие и легирующие вещества (ферромарганец, ферротитан, феррохром, алюминий и др.) способствуют раскислению сварочной ванны и легированию ее соответствующими элементами.

Газообразующие вещества (крахмал, декстрин, древесная мука и т. д.) при нагреве разлагаются с выделением значительного количества газов (СО и СОг), которые вытесняют воздух из зоны горения дуги.

Ионизирующие вещества (сода, поташ, двуокись титана) образуют легкоионизирующиеся газы, стабилизирующие горение дуги.

Различают плавленые и керамические флюсы и флюсосмеси.

Плавленые флюсы приготавливают сплавлением в печах компонентов, входящих в их состав, с последующей грануляцией.

Керамические флюсы включают ферросплавы с температурой плавления в 1,5. 2,0 раза выше, чем остальные компоненты. Керамические флюсы за счет имеющихся в их составе ферросплавов позволяют легировать наплавленный металл хромом, титаном, алюминием и другими металлами (табл. 11). Однако стоимость таких флюсов выше.

Различают мелкозернистые (0,4. 2,5 мм) и крупнозернистые (1,6. 4,0 мм) флюсы. Плавленые флюсы имеют низкую стоимость, обеспечивают качественную защиту металла и его легирование марганцем и кремнием. Флюсосмеси состоят из дешевого плавленого флюса с добавками чугунной стружки, графита и ферросплавов.

Процессы наплавки под слоем флюса совершенствуются в направлении оптимизации режимов, выбора оборудования и наплавочных материалов. Производительность можно повысить за счет применения ленточных электродов, порошковых проволок и многоэлектродной наплавки.

К существенным недостаткам способа относятся: значительный нагрев деталей и возникновение их термических деформаций; вероятность прожога тонкостенных деталей; сложности, связанные с удалением шлаковой корки.

Вибродуговая наплавка — один из наиболее распространенных способов восстановления деталей на сельскохозяйственных ремонтных предприятиях. Это обусловлено рядом его особенностей: высокой производительностью (до 2,6 кг/ч); незначительным нагревом детали (до 100 С С); отсутствием существенных структурных изменений поверхности детали (зоны термического влияния при наплавке незакаленных деталей 0,6. 1,5 мм и закаленных — 1,8. 4,0 мм), что позволяет наплавлять детали малого диаметра (от 8 мм), не опасаясь их прожога или коробления.

Особенность вибродуговон наплавки заключается в вибрации электрода, что обусловливает наплавление металла при низком напряжении источника тока, относительно небольшой мощности в сварочной цепи, когда непрерывный дуговой процесс не возможен. Вибрация улучшает стабильности наплавки и расширяет ее диапазон устойчивых режимов.

За счет вибрации электрод отводится от детали, и в разрыве возникает электрическая дуга (период дугового разряда), Энергия, запасенная в индуктивности, начинает освобождаться. Электродвижущая сила (ЭДС) самоиндукции складывается с ЭДС источника тока, в результате чего напряжение на дуговом разряде оказывается в два и более раза выше, чем на зажимах источника тока, причем оно поддерживается примерно постоянным, несмотря на изменение длины дуги. В этот период выделяется 90. 95% тепловой энергии и кончик электрода оплавляется.

При достаточном удалении электрода от детали, а также израсходовании энергии, запасенной дросселем, дуга гаснет. Начинается период холостого хода. Он заканчивается тогда, когда электрод вновь касается детали и капля расплавленного металла переносится на ее поверхность. Цикл многократно повторяется, и на детали формируется валик наплавленного металла.

Длительность периодов короткого замыкания и горения дуги определяется частотой вибрации электрода, напряжением холостого хода и индуктивностью цепи. С увеличением напряжения и индуктивности возрастают период горения, а следовательно, количество выделившейся теплоты и производительность процесса. Однако чрезмерное их увеличение нарушает

стабильность процесса и возникают большие потери электродной проволоки. В каждом конкретном случае их следует подбирать оптимальными.

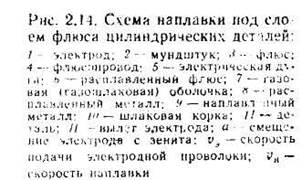

Установка для вибродуговой наплавки (рис. 2.16) состоит из: наплавочной головки, кренящейся на суппорте токарного станка; источника питания; дополнительной индуктивности (дросселя); системы подачи охлаждающей жидкости.

Особенность процесса с высокой скоростью охлаждении — значительная «пятнистость» слоя, вызванная взаимным термическим влиянием наплавляемых валиков. При использовании углеродистых электродов для закаленных валиков характерными структурами считаются мартенсит, а для зон сплавления — сорбит или тростит.

Наплавка в среде углекислого газа. Сварку и наплавку в среде защитных газов широко используют в ремонтном производстве. Однако высокая стоимость инертных газов ограничивается только сваркой деталей из алюминиевых сплавов и высоколегированных сталей.

| | | следующая лекция ==> | |

| ВЫБОР РАЦИОНАЛЬНЫХ СПОСОБОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ С/Х МАШИН. | | | ГАЗОТЕРМИЧЕСКОЕ НАПЫЛЕНИЕ КАК МЕТОД ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ СХМ. |

Дата добавления: 2016-04-19 ; просмотров: 2523 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник