- Развитие техники и технологии добычи нефти

- Способы добычи нефти

- Основные сведения

- Методы добычи нефти

- Классификация способов добычи

- Фонтанный способ добычи нефти: самый дешевый и простой

- Основные преимущества

- Газлифтный способ добычи нефти

- Основные преимущества

- Механизированный способ добычи нефти – насосный

- Основные преимущества

- Заключение

Развитие техники и технологии добычи нефти

До 1875 г. основной объем нефти в России добывался из колодцев. Колодцы проходились примитивным ручным способом, нефть вычерпывалась бурдюками и деревянными ведрами. Начало промышленного бурения на нефть положила скважина, пробуренная в 1848 г. вблизи Баку в районе Биби-Эйбата по инициативе директора Ширванских промыслов горного инженера Н.И. Воскобойникова. Эта скважина на целых 11 лет опередила первую зарубежную скважину, пройденную Дрейком в Пенсильвании в США лишь 1859 г. Первый фонтан нефти в России дала скважина, пробуренная в 1866 году на Кубани в районе реки Кудако А.Н. Новосильцевым. Это окончательно подтвердило перспективность нового метода нефтедобычи, и бурение стало быстро распространяться на промыслах. Если в 1870 г. в России эксплуатировалось всего 15 скважин, то в 1875 г. количество скважин выросло до 255 и, несмотря на все еще существующее большое число колодцев (1032), из скважин добывалось 88,6% нефти. В 1882 г. эта цифра выросла до 97,3%, т.е. бурение стало основным способом добычи нефти в стране. Однако, даже при условии, что в 1886 г. на территории Бакинского района действовало уже 400 скважин, в Америке этот показатель составлял 24000.

Первоначально бурение нефтяных скважин осуществлялось ручным вращательным способом. Технология бурения заключалась в том, что буровой инструмент (долото) на конце штанги опускали в углубление, рабочие захватывали ее ключами и ходили вокруг, вращая концы последних. Этот способ бурения давал хорошие результаты только в мягких породах и при бурении на незначительных глубинах, поэтому вскоре был вытеснен ударно-канатным способом бурения, так называемым канадским или пенсильванским.

В условиях конкуренции различные фирмы соперничали между собой в использовании различных способов и оборудования для бурения скважин. Так, «Товарищество нефтяного производства братьев Нобель» выписала для организации бурения бригаду мастеров из США. Бурение осуществлялось ударно-канатным способом без расширения скважины. Однако горные породы на Апшеронском полуострове более рыхлые, чем в Пенсильвании, стенки скважин постоянно осыпались, и от этого способа бурения вскоре пришлось отказаться и перейти на ударно-штанговый.

Технология ударно-штангового способа заключалась в следующем. На месте бурения скважины сооружалась деревянная вышка высотой до 11 м. Внутри нее закладывался неглубокий колодец (до 2,5 м), который перекрывался деревянным настилом с отверстием посредине для прохождения штанги. Вверху буровой вышки укреплялся блок, через который перекидывался канат. Один конец каната присоединялся к лебедке, к другому концу прикреплялась металлическая штанга, увенчанная долотом. Штангу с долотом на конце с помощью лебедки сначала поднимали, а затем бросали, создавая тем самым ударный импульс на забое скважины. Разрушение породы производилось с помощью ударного долота (типа «рыбий хвост»). По окончании дробления разрушенную породу вычерпывали специальным инструментом – желонкой (своеобразным ведром с клапаном). Этот процесс получил название тартание. Спуск и подъем бурового инструмента повторялся через каждые 0,3–0,5 м. Затраты времени на операцию спуска-подъема увеличивались по мере увеличения глубины бурения, поэтому скорость ударного способа бурения была довольно низкая. В начале 1880-х гг. фирма Нобелей пробовала использовать для бурения метод Фовелля, т.е. бурение с промывкой скважины водой. Опыт оказался неудачным, т.к. опять же из-за рыхлости пород промывочная жидкость уходила из скважины.

В середине XIX в. ударное бурение стало вытесняться бурением с помощью механических станков вращательного типа. Однако для бурения более глубоких скважин необходимо было увеличить мощность привода и усилить вращательный механизм. Эта задача была решена в 1889 г. в США инженером Чепменом, создавшим первую роторную буровую установку, и на смену ударному способу пришло вращательно-роторное бурение. Несомненным достоинством этого метода было то, что подъем разрушенной породы производился с помощью бурового раствора по ходу бурения без его прерывания, что значительно ускоряло время прохождения скважины. Роторное бурение на нефть впервые было применено в США в 1901 г. В России этот способ был опробован в 1902 г. в Грозном, на одном из участков фирмы братьев Нобель. Они же, а также «Каспийско-Черноморское общество» Ротшильдов в 1906 г., применили роторное бурение в Баку. Первоначально в роторном бурении, как и в ударном, использовались долота типа «рыбий хвост», только лезвия их отгибались в сторону вращения. В породах средней твердости использовались дисковые долота, однако диски часто ломались. Видимо, использование таких долот натолкнуло изобретателей на идею долот, в которых рабочий орган представлял зубчатый цилиндр или конус. В 1909 г. Говард Юз сконструировал долото с коническими шарошками, которое при вращении позволило совместить действие резания и удара. Шарошечные долота различных конструкций используются и сегодня. Однако широкого применения роторный способ не нашел из-за сильного искривления скважин.

Переход от колодезного способа добычи нефти к скважинному стимулировал применение на промыслах паровых машин, а также бензиновых и электрических двигателей. На предприятиях «Товарищества нефтяного производства братьев Нобель» были впервые применены паровые машины, а затем газовые и нефтяные двигатели. Для выработки газа был построен газовый завод. Первая электрическая станция для снабжения энергией буровых и заводских установок также была построена товариществом «Бранобель».

Требовала совершенствования и техника подъема нефти. В большинстве случаев скважины фонтанировали, т.е. нефть поднималась самотеком. Когда фонтанирование прекращалось, оставшуюся часть нефти поднимали с помощью желонки. Работа с желонкой требовала большого числа рабочих и была очень опасной в пожарном отношении, кроме того, при использовании желонки наиболее легкие фракции нефти улетучивались в атмосферу. Замена желонки глубинным насосом обеспечила бы закрытую эксплуатацию скважин, уменьшение их диаметра, упрощение конструкции, сокращение расходов материалов, энергии, рабочей силы.

Задача создания скважинного насоса привлекала многих инженеров. Первым ее успешно решил инженер А.Б. Иваницкий (1811–1872)в 1865 г. Пытался решить эту проблему и наш известный соотечественник, «инженер № 1», как называли его американцы, – Владимир Григорьевич Шухов (1853–1939). В 1890 г. он разработал простую и эффективную конструкцию инерционного поршневого насоса для откачки из скважины жидкости(воды и нефти). Шухов являлся также автором компрессорного способа добычи нефти из скважины с использованием сжатого воздуха (эрлифт). Этот метод стал предтечей современной газлифтной эксплуатации скважин. Русским изобретателем И.Н. Стрижовым (1872–1953)в 1902 г. было предложено нагнетание газа в нефтяной пласт с целью поддержания пластового давления. Однако широкого применения все эти способы не нашли. В 1911 г. фирма Нобелей имела на своих промыслах 15 компрессоров, приводимых в действие паровыми машинами.

С именем В.Г. Шухова связаны и многие другие изобретения в области нефтяной промышленности. Теория и практика строительства нефтепроводов, расчет и сооружение металлических резервуаров для хранения нефти, нефтеналивных барж, форсунка для сжигания мазута, эрлифт и скважинные насосы, крекинг нефти в трубчатой печи – все эти шуховские разработки заложили основу современной нефтяной отрасли страны.

Источник

Способы добычи нефти

Основные сведения

Россия располагает сегодня приблизительно 13% разведанных в мире нефтяных месторождений. Основным источником пополнения государственного бюджета нашей страны являются отчисления от результатов деятельности нефтегазодобывающей отрасли.

Нефтеносные слои находятся, как правило, глубоко в недрах земли. Скопление нефтяных масс в месторождениях происходит в горных породах пористой структуры, находящихся в окружении более плотных слоёв. Образцом природного резервуара служит пласт песчаника куполообразной формы, со всех сторон заблокированного слоями плотной глины.

Далеко не каждое разведанное месторождение становится объектом промышленной разработки и добычи. Решения по каждому принимаются только по итогам тщательного экономического обоснования.

Главный показатель месторождения – коэффициент нефтеотдачи, отношение объёма нефти под землей, к объёму, который можно получить для переработки. Пригодным для разработки является месторождение с прогнозируемым коэффициент нефтеотдачи от 30% и выше. По мере совершенствования технологий добычи в месторождении данный показатель доводится до 45% и выше.

В подземном хранилище всегда одновременно присутствуют сырая нефть, природный газ и вода под огромным давлением пластов земной коры. Параметр давления оказывает решающее влияние на выбор способа и технологии добычи.

Методы добычи нефти

Метод добычи нефти зависит от величины давления в пласте и способе его поддержания. Можно выделить три метода:

- Первичный – нефть фонтанирует из скважины за счет высокого давления в нефтеносном пласте и не требует создания дополнительного искусственного нагнетания давления, коэффициент извлечение нефти 5-15%;

- Вторичный – когда естественное давление в скважине падает и подъем нефти не возможен без дополнительного нагнетания давления за счет ввода в пласт воды или природного/попутного газа, коэффициент извлечение нефти 35-45%;

- Третичный – увеличение извлечения нефти из пласта после снижения ее добычи вторичными методами, коэффициент извлечение нефти 40 – 60%.

Классификация способов добычи

По принципу физического воздействия на жидкое нефтяное тело сегодня есть только два основных способа добычи: фонтанный и механизированный.

В свою очередь к механизированному можно отнести газлифтный и насосный методы подъёма.

Если нефть из недр выдавливается на землю только под воздействием природной энергии нефтеносного пласта, то способ добычи называют фонтанным.

Но всегда наступает момент, когда запасы энергии пласта истощаются, а скважина перестаёт фонтанировать. Тогда подъем осуществляют с применением дополнительного энергетического оборудования. Такой способ добычи и является механизированным.

Механизированный способ бывает газлифтным и насосным. В свою очередь газлифт можно осуществлять компрессорным и бескомпрессорным методом.

Насосный способ реализуется посредством использования мощных глубинных насосов: штанговых, электроцентробежных погружных.

Рассмотрим более подробно каждый способ в отдельности.

Фонтанный способ добычи нефти: самый дешевый и простой

Освоение новых месторождений всегда осуществляется с использованием фонтанного способа добычи. Это самый простой, эффективный и дешевый метод. Он не требует дополнительных затрат энергоресурсов и сложного оборудования, так как процесс подъёма продукта на поверхность происходит за счет избыточного давления в самой нефтяной залежи.

Основные преимущества

Главные преимущества фонтанного способа:

- Простейшее оборудование скважины;

- Минимум затрат электроэнергии;

- Гибкость в управлении процессами откачки, вплоть до возможности полной

остановки; - Возможность дистанционного управления процессами;

- Продолжительный межтехнологический интервал работы оборудования;

Для эксплуатации новой скважины нужно установить над ней полный контроль. Укрощение фонтана производится с помощью монтажа специальной запорной арматуры, позволяющей впоследствии управлять потоком, контролировать режимы работы, производить полную герметизацию, а если нужно, то и консервацию.

Скважины оборудуют подъёмными трубами разного диаметра, в зависимости от предполагаемого дебита добычи и внутрипластового давления.

При больших объёмах добычи и хорошем давлении используют трубы большого диаметра. Малодебитные скважины для длительного сохранения процесса фонтанирования и уменьшения себестоимости добычи оборудуют подъёмными трубами малого диаметра.

По завершению процесса фонтанирования, на скважине начинают применять механизированные методы добычи.

Газлифтный способ добычи нефти

Газлифт является одним из механизированных способов добычи нефти и логическим продолжением фонтанного способа. Когда энергии пласта становится недостаточно для выталкивания нефти, подъем начинают осуществлять с помощью подкачки в пласт сжатого газа. Это может быть простой воздух или сопутствующий газ с ближайшего месторождения.

Для сжатия газа используют компрессоры высокого давления. Этот способ называют компрессорным. Бескомпрессорный способ газлифта осуществляют методом подачи в пласт газа, уже находящегося под высоким давлением. Такой газ подводят с ближайшего месторождения.

Оборудование газлифтной скважины осуществляется методом доработки фонтанной с установкой специальных клапанов подвода сжатого газа на различной глубине с установленным проектом интервалом.

Основные преимущества

Газлифт имеет свои преимущества по сравнению с другими методами механизированной добычи:

- забор значительных объемов с разных глубин на любых этапах разработки месторождения с приемлемым показателем себестоимости;

- возможность ведения добычи даже при значительных искривлениях

скважины; - работа с сильно загазованными и перегретыми пластами;

- полный контроль над всеми параметрами процесса;

- автоматизированное управление;

- высокая надежность оборудования;

- эксплуатация нескольких пластов одновременно;

- контролируемость процессов отложения парафина и солей;

- простая технология проведения технического обслуживания и ремонта.

Главным недостатком газлифта является высокая стоимость металлоёмкого оборудования.

Низкий КПД и высокая стоимость оборудования вынуждают применять газлифт в основном только для подъёма легкой нефти с высоким показателем газовой составляющей.

Механизированный способ добычи нефти – насосный

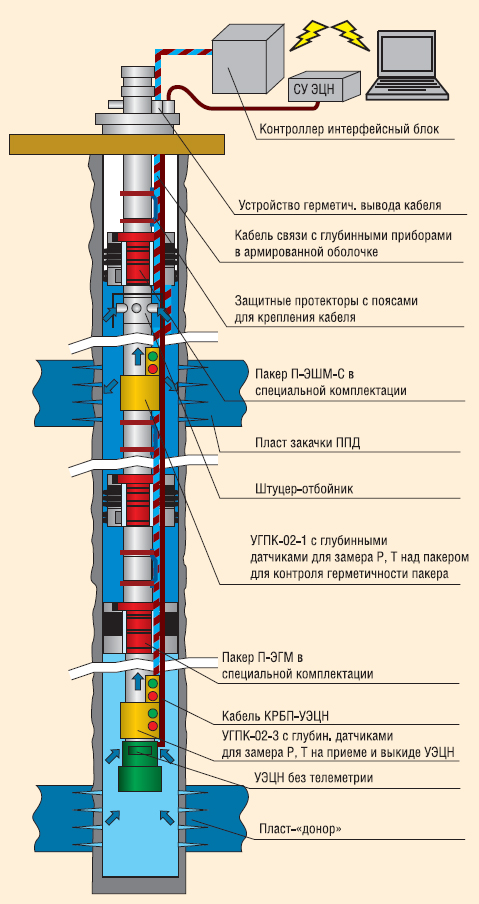

Насосная эксплуатация обеспечивает подъем нефти по скважине соответствующим насосным оборудованием. Насосы бывают штанговые и бесштанговые. Бесштанговые – погружного типа электроцентробежные.

Наиболее распространена схема откачки нефти штанговыми глубинными насосами. Это относительно простой, надёжный и не дорогой метод. Доступная для этого способа глубина – до 2500 м. Производительность одного насоса – до 500 м3 в сутки.

Главными элементами конструкции являются насосные трубы и подвешенные в них на жёстких штанговых толкателях плунжеры. Возвратно-поступательное движение плунжеров обеспечивается станком-качалкой, расположенным над скважиной. Сам станок получает крутящий момент от электродвигателя через систему многоступенчатых редукторов.

В связи с не высокой надёжностью и производительностью штанговых плунжерных насосов в наше время все больше применяются насосные установки погружного типа – электроцентробежные насосы (ЭЦН).

Основные преимущества

Преимущества электроцентробежных насосов:

- простота технического обслуживания;

- очень хороший показатель производительности в 1500 м3 в сутки;

- солидный межремонтный период до полутора лет и более;

- возможность обработки наклонных скважин;

- производительность насоса регулируется количеством ступеней, общая длина

сборки может варьироваться.

Центробежные насосы хорошо подходят для старых месторождений с большим содержанием воды.

Для подъёма тяжёлой нефти лучше всего подходят насосы винтового типа. Такие насосы обладают большими возможностями и повышенной надёжностью с высоким КПД. Один насос легко поднимает 800 кубических метров нефти в сутки с глубины до трех тысяч метров. Имеет низкий уровень сопротивляемости коррозии в агрессивной химической среде.

Заключение

Каждая из описанных выше технологий имеет право на существование и ни об одной из них нельзя сказать однозначно – хороша она или плоха. Всё зависит от комплекса параметров, характеризующих конкретное месторождение. Выбор способа может быть основан только на результатах тщательного экономического исследования.

Источник