- Ротационное литье

- Ротационная формовка

- Обработка полиуретана на устройствах ротационного литья

- Материалы для ротационного литья (литья в «обкатку»)

- Оборудование для ротационного литья

- Однопозиционные ротационные машины

- Двухпозиционные машины

- Преимущества метода ротационного формования

- Ротационное формование

- Ротационное формование изделий из полимерных материалов

- ВВЕДЕНИЕ

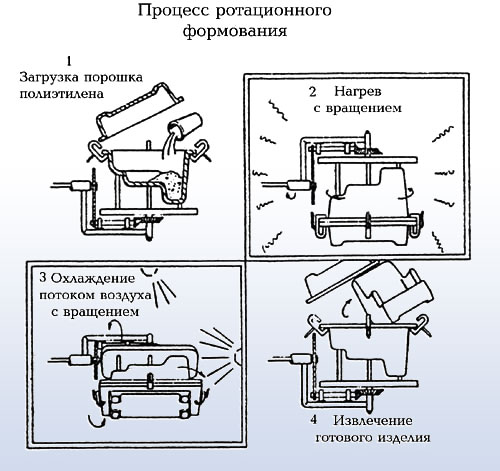

- ПРОЦЕСС РОТАЦИОННОГО ФОРМОВАНИЯ ПОЛИМЕРОВ

- ОБОРУДОВАНИЕ ДЛЯ РОТАЦИОННОГО ФОРМОВАНИЯ ПОЛИМЕРОВ

- ПРЕИМУЩЕСТВА И НЕДОСТАТКИ РОТАЦИОННОГО ФОРМОВАНИЯ

- Таким образом, преимуществами процесса ротационного формования являются:

- К недостаткам метода ротационного формования можно отнести:

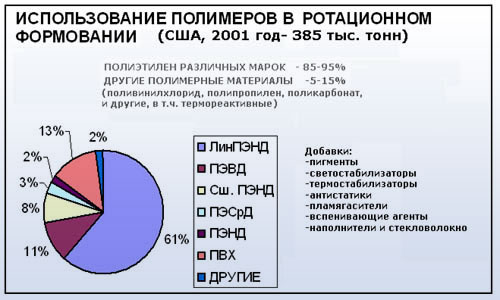

- ПОЛИМЕРНЫЕ МАТЕРИАЛЫ ДЛЯ РОТАЦИОННОГО ФОРМОВАНИЯ

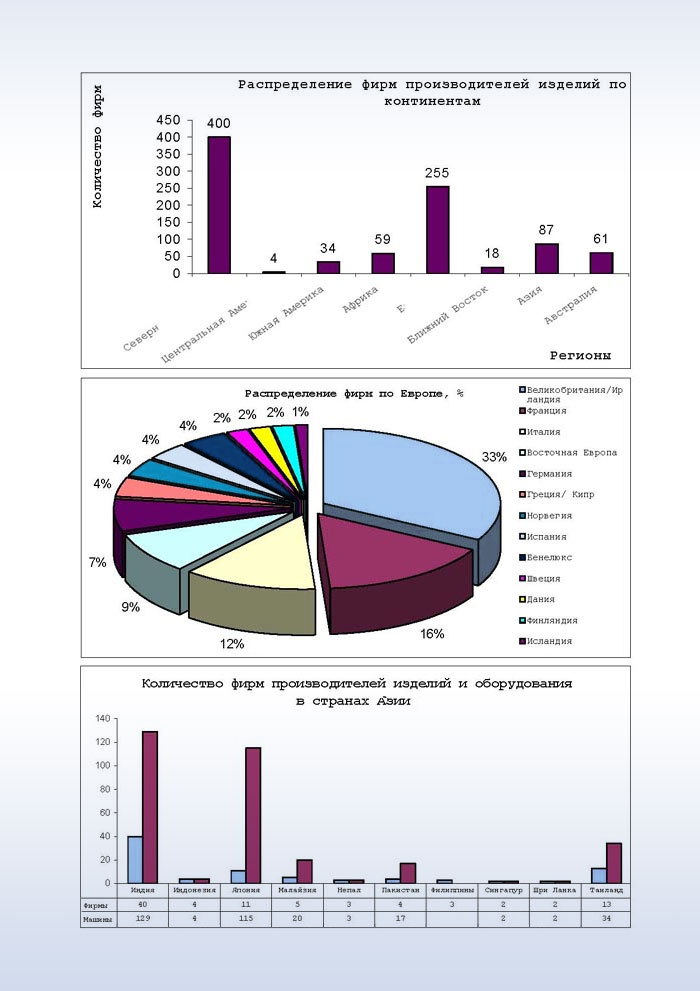

- ФИРМЫ ПРОИЗВОДИТЕЛИ

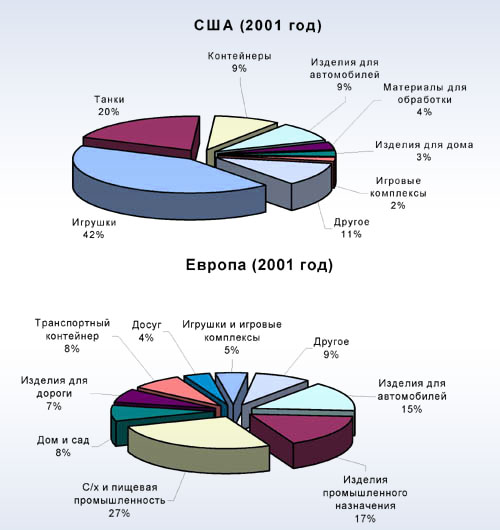

- РАСПРЕДЕЛЕНИЕ ГРУПП ТОВАРОВ РОТАЦИОННОГО ФОРМОВАНИЯ НА РЫНКАХ США И ЕВРОПЫ

- ЗАКЛЮЧЕНИЕ

Ротационное литье

Полимерные материалы нашли широкое применение в промышленности и быту.

Для производства изделий из этих материалов применяют несколько способов – это и литье в термопластавтоматах, и на ротационных машинах.

Ротационная формовка

Ротационная формовка – это довольно простой техпроцесс, имеющий ряд преимуществ, который позволяет занимать этой технологии одно из лидирующих мест на рынке переработки пластмасс.

Такая обработка пластмассы позволяет:

- Выполнять литье полых деталей.

- Производить детали с объемом более 35 кубометров.

- Выполнять детали сложно формы и при этом изменять толщину стенки без изменения формы детали.

- Возможность армирования пластмассовых изделий металлическими деталями.

- Конструкция машины позволяет одновременно производить несколько деталей.

- Конструкция отливаемых деталей может содержать в своем составе клапана, резьбовые соединения и пр.

Процесс ротационного литья состоит из нескольких этапов.

- Приготовленный (просушенный) полимер загружают в форму. Как правило, для ротационной формовки применяют полиэтилен низкого давления.

- Придание формы изделию в камере нагрева. Камера вращается в двух плоскостях со скоростью 10 оборотов в минуту. Полимер становиться жидким и равномерно распределяется по форме.

По истечении времени, определенного технологическим процессом, на камеру нагрева подают охлаждение. Для этого применяют техническую воду или принудительный обдув воздухом. Между тем вращение продолжается до того момента, пока пластик не застынет. Готовое изделие можно доставать только после того, как изделие остынет и примет окончательную форму.

Изделия ротационной формовки

Методом ротационного литья производят канистры, контейнеры, лодки многую другую продукцию, которая может быть использована и в быту, и в промышленности.

Особенности производства некоторых изделий

Ротационное литье широко применяют при производстве емкость для жидкостей как воды, так и технических составов. Для производства такой продукции применяют полиэтилен низкого давления (ПНД). Размеры производимых изделий ограничены только размерами самой машины.

Своеобразный мировой рекорд установлен в США, где за одну операцию была изготовлена емкость, вмещающая 151 тысячу литров жидкости.

Принцип ротационного формования

С помощью ротационного литья производят емкости и компоненты, используемые в системах подачи питьевой и технической воды. Дренажных устройствах, системах подачи сыпучих грузов и пр.

Обработка полиуретана на устройствах ротационного литья

Полиуретан применяют во многих машинах и устройствах, его широко применяют в обувной промышленности, при производстве узлов качения и пр. Для обработки полиуретана применяют несколько методов литья. Один из них это ротационное литье полиуретана.

Ротационный метод обработки полиуретана позволяет покрывать детали до 8-ми метров в длину и 2-х метров в диаметре. Такой способ нанесения покрытия называют гуммированием. Его твердость составляет 60 – 70 ед. по Шору.

Для гуммирования валов нет необходимости в использовании каких-либо форм. Для нанесения полиуретана применяют специальные дозаторы, подающие материал непосредственно на поверхность вала. Процесс не требует дополнительного нагрева. Использование ротационного метода литья резины – это процесс малоотходен, не требует большого количества электричества. Кстати, для процесса нанесения резины можно использовать модернизированный токарный станок.

Ротационное оборудование, как правило, оснащается компьютером, который регулирует вращение барабана, скорость подачи смеси и параметры подачи. Полиуретан подается на вал в виде ленты определенной толщины и поэтому возможно потребуется не один проход подающей головки вдоль детали.

Материалы для ротационного литья (литья в «обкатку»)

Для литья в «обкатку» применяют термопластичные материалы. Большая часть деталей изготавливается из полиэтилена низкого давления. По статистике из него производят до 95% продукции. Кроме, ПНД применяют полиэтилен и высокого давления. На долю других полимеров приходится до 5 до 15% рынка.

Полиэтилена низкого давления

Для получения изделий по этой технологии были разработаны специальные марки поликарбоната, полипропилена и другие материала. Они отличаются друг от друга температурой плавление и консистенцией. Иногда для получения деталей создают полимерные смеси, которые можно использовать для производства многослойных деталей.

Стекловолокно для ротационного литья

В ротационной формовке применяют различного вида добавки и присадки, они обеспечивают термо- и светостабилизацию сырья. Для получения материалов с различными свойствами возможно применение наполнителей и стекловолокна.

Оборудование для ротационного литья

На практике применяют несколько видов ротационных машин.

Однопозиционные ротационные машины

К машинам этого класса относят те, у которых имеется один ротор, размещаемый непосредственно в термической камере. Производят модели, которые способны перемещаться одновременно с ротором из зоны нагрева, в зону охлаждения.

Двухпозиционные машины

Более эффективными машинами считают двухпозиционные агрегаты. В конструкцию входят два независимых друг от друга ротора, поочередно перемещающиеся от камеры нагрева в зону охлаждения и обратно.

Двухпозиционные ротационная машины

То есть, пока на одном роторе происходит нагрев и формование изделия, на другом происходит охлаждение и съем детали.

Преимущества метода ротационного формования

Преимущества использования метода ротационного формования состоят в следующем:

- Возможность производства изделий с крупными габаритами.

- Одновременное получение нескольких изделий.

- Практическое отсутствие отходов.

- Использование довольно дешевой технологической оснастки.

- Возможность применения различных красителей и пигментов.

Приведена только часть достоинств технологии ротационной формовки.

Источник

Ротационное формование

При ротационном формовании (РФ) дозированную по объему или массе порцию материала загружают в полую металлическую форму, которую герметично закрывают и приводят во вращение в одной или в двух взаимно перпендикулярных плоскостях. Одновременно форму нагревают в печи таким образом, чтобы полимер расплавился или набух в пластификаторе. Материал равномерно распределяется по внутренней поверхности формы, гомогенизируется и образует на поверхности горячее тонкое монолитное покрытие, которое удерживается центробежными силами и адгезией. Затем вращающуюся форму охлаждают в специальной камере. При этом изделие затвердевает или желатинируется. Охладившуюся форму останавливают, открывают и извлекают из нее изделие, которое легко отделяется от холодной поверхности.Ротационное формование производится на установках непрерывного, или периодического действия. Неподвижная часть установки состоит из последовательно расположенных рабочих мест:

- стола, на котором осуществляется замыкание форм, их заполнение перерабатываемым материалом, а также размыкание форм и извлечение готовых изделий (иногда эти операции производятся на различных столах);

- туннельной печи с входными и выходными дверцами;

- охлаждающей камеры.

Подвижная часть установки для двухосного вращения форм состоит из карусели, на которой закреплены шпиндели, представляющие собой конструкцию из внутреннего и наружного полого валов с приводом. Внутренний вал вращает формы в вертикальной плоскости, а наружный — через систему конических шестерен — в горизонтальной. Частота вращения наружного вала не более 32 об/мин, внутреннего — не более 12 об/мин. Карусель обычно оснащают тремя шпинделями, на площадках которых устанавливают от 1 до 48 форм. В трёхшпиндельных установках карусель поворачивается через определенный промежуток времени на 120°. При этом один шпиндель попадает на рабочий стол для извлечения готового изделия и заполнения формы материалом, другой находится в это же время в печи, а третий — в охлаждающей камере. В многошпиндельных установках в нагревательной печи могут находиться несколько шпинделей с формами одновременно, что позволяет увеличить длительность нагрева или повысить производительность установки. Существуют и другие конструкции установок для РФ. Иногда стол для замыкания и заполнения форм, печь, охлаждающую камеру, и стол для извлечения готовых изделий располагают по вершинам прямоугольника, а шпиндели перемещаются между ними при помощи рольганга или другого транспортирующего устройства. В конструкциях маятникового типа шпиндель с установленными на нем формами совершает качательное движение между печью и охлаждающей камерой.

Стол для загрузки и разгрузки форм находится между ними. Формы нагревают в печи горячим воздухом, в открытом газовом пламени, ИК-лучами или расплавами солей. Наибольшее распространение получил обогрев горячим воздухом, который эффективен при толщине изделий не более 15 мм. ИК-облучение применяют для обогрева одиночных форм простой конструкции. При обогреве солями смесь КN03 и NaNО3 плавится при 30 °С и нагнетается насосом в верхнюю часть печи, откуда разбрызгивается на вращающиеся формы. Охлаждающие камеры оборудуют душами, из которых на формы подается холодная вода, и периодически открывающимися и закрывающимися дверцами. Иногда охлаждение форм осуществляют не в камере, а на оборудованной душами открытой площадке. На простейших одношпиндельных установках иногда отсутствуют печи и охлаждающие камеры, а формы оснащают рубашками. Для обогрева в рубашку подают теплоноситель, для охлаждения — холодную воду или минеральное масло. Возможна также подача холодной воды или холодного влажного воздуха непосредственно внутрь формы, если изделие имеет отверстия. Формы изготовляют из литого алюминия, листов мягкой стали или сплава гальванической меди и никеля. Алюминиевые формы пригодны для производства изделий сложной конфигурации, а также для имеющих линии разъема более чем в одной плоскости. Сварные формы из листовой стали применяют для выпуска крупногабаритных изделий простой конфигурации с невысоким качеством поверхности.

Они обладают значительной жесткостью и обеспечивают герметичность по линии разъема. Из сплава меди с никелем изготовляют небольшие формы, которые используют для производства из пластизолей малогабаритных изделий с высоким качеством поверхности. Формы могут оснащаться патрубком для удаления летучих веществ из формующей полости, а также загрузочным устройством с пружинным клапаном игольчатого типа (если материал загружается в закрытую форму). Внутренняя поверхность форм обрабатывается по высокому классу точности, так как от этого зависит качество поверхности изготовляемых изделий. Методом Ротационного формования изготовляют детали приборов, детские игрушки, манекены, поплавки, шприцы, канистры и баки объемом до 1000 л и др. изделия, а также наносят покрытия на внутренние поверхности различных сосудов. РФ перспективно для производства крупногабаритных изделий из полиэтилена, например цистерн емкостью до 50 тыс. л, и для получения изделий из пенопластов. Ротационное формование имеет некоторые преимущества перед другими методами изготовления полых изделий — литьем под давлением и экструзионно-раздувным формованием:

- простота изготовления крупногабаритных изде-

лий сложной замкнутой формы и многослойных

конструкций; - возможность получения изделий с постоянной

толщиной стенок; - отсутствие отходов материала;

- отсутствие внутренних напряжений в готовых

изделиях; - простота и дешевизна оборудования;

- высокая экономичность.

Основной недостаток ротационного формования — длительность процесса. Впервые процесс ротационного формования для изготовления большемерной пластиковой тары был разработан и применен в Италии в 50-е годы ХХ века.

Объявления о покупке и продаже оборудования можно посмотреть на

Источник

Ротационное формование изделий из полимерных материалов

(Материалы статьи ООО «Анион» опубликованы в журнале «Полимерные материалы» №11-12, 2001 год)

Полная версия статьи в формате doc (340Kb)

Все права принадлежат ООО «Анион» и издательству журнала «Полимерные материалы»

ВВЕДЕНИЕ

Ротационное формование (rotomolding) занимает важное место среди основных методов переработки полимерных материалов (ПМ). Причем в последнее десятилетие получен ряд значительных технологических преимуществ данного метода формования. Бурно развивается промышленность ротационного формования, появляется высокопроизводительное оборудование, новые коммерческие марки и композиции полимерных материалов для ротационного формования, открываются новые важные сферы рынка.

ПРОЦЕСС РОТАЦИОННОГО ФОРМОВАНИЯ ПОЛИМЕРОВ

Процесс можно разбить на четыре этапа

Схема процесса ротационного формования полимеров Загрузка определенного количества полимерного материала в форму.

Чаще всего используется порошкообразный полимерный материал.

Ротационная форма представляет собой полую раковинообразную конструкцию, состоящую из двух половин, реже используются формы состоящие из 3-х и более частей.- Формование изделия.

Форму закрывают и помещают в камеру нагрева. В которой производится нагрев и биосевое вращение формы. При вращении полимер подплавляется и налипает на стенки формы. Вращение формы в тепловом поле производят со скоростью от 4 до 20 об/мин. Это значительно ниже, чем при центробежном формовании полимеров. Формование заканчивают, когда весь полимер расплавится и налипнет на стенки формы.

Процесс ротационного формования происходит при атмосферном давлении, причем при вращении формы масса материала не оказывает существенное давление на ее стенку, поэтому ротационные формы могут иметь очень тонкие стенки, и они относительно дешевы.

Простые формы могут быть изготовлены в течение нескольких дней. Чаще всего литьевые формы изготавливают из стали или алюминия. Из металлов предпочтение отдается металлам с высокой теплопроводностью. Алюминиевые формы используют для изготовления сложных изделий. Изготовление формы производится литьем алюминия по мастер модели с последующей доработкой. Алюминиевое литье применяют также, когда необходимо изготовить несколько идентичных форм. Для изготовления небольших изделий используют формы, изготовленные гальванопластикой или металлизацией в вакууме.

Формы в процессе эксплуатации подвергаются большим термонапряжениям, поскольку температура при проведении процесса многократно изменяется от комнатной до 300°С. Объем получаемого изделий на оборудовании ротационного формования определяется объемом камеры нагрева. Ротационным формованием возможно получение очень крупных и объемных изделий. Изделия получаемые ротационным формованием практически не напряженные и в них отсутствует ориентация полимера.Схематичное представление машины ротационного формования полимеров

Обогрев вращающейся формы в камере нагрева производят с помощью электрических ТЭНов или сжигания природного газа. Электрический обогрев более безопасен, но более дорогой.

Одним из преимуществ ротационного формования является возможность варьирования толщиной стенки изделий простым изменением количества загружаемого материала в форму. Ротационным формованием можно получать изделия с толщиной стенки до 20 мм. - Охлаждение формы с изделием.

Форму охлаждают потоком холодного воздуха или распыленной водой. При этом форма продолжает вращаться для обеспечения равномерности затвердевания полимера по объему изделия. Когда полимер окончательно затвердеет, вращение прекращают. - Извлечение изделия из формы.

Форму раскрывают и готовое изделие извлекают из формы.

Ротационное формование относится к безотходным процессам. При помощи специальных технологических приемов и приемов при конструировании ротационных форм можно достичь 100% выхода изделий из исходного сырья. Бракованные изделия возможно утилизировать, а полученные полимерные материалы использовать для изготовления новых изделий

ОБОРУДОВАНИЕ ДЛЯ РОТАЦИОННОГО ФОРМОВАНИЯ ПОЛИМЕРОВ

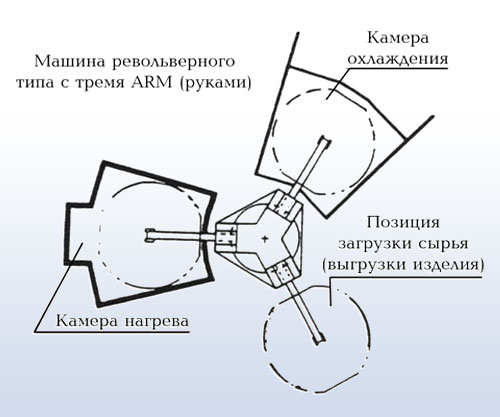

Формы крепятся на так называемой «руке». «Рука» производит вращение формы и перемещает ее последовательно из зон загрузки/выгрузки изделия в камеру нагрева и охлаждения. В простых машинах камера нагрева и охлаждения совмещены и используется одна «рука». Для увеличения производительности, если позволяет объем камеры нагрева/охлаждения, на «руке» можно укрепить несколько одинаковых или разных форм.

Чаще всего используются машины карусельного типа с тремя или четырьмя «руками». Это позволяет увеличить производительность, сэкономить расход тепла и получать несколько разных изделий одновременно. Каждая рука» находится в определенной зоне технологического цикла. Затем производится одновременное перемещение «рук» в последующую зону получения изделий. В данном случае все изделия на разных «руках» получают по единой технологической программе. Причем время нахождения «руки» в определенной зоне определяется временем формирования самого трудоемкого изделия. В настоящее время разработаны машины с независимыми «руками», позволяющими вести формование каждого из изделий по собственной программе.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ РОТАЦИОННОГО ФОРМОВАНИЯ

Преимущества ротационного формования можно проиллюстрировать примерами исполнения и применения готовых изделий. Изделия, получаемые ротационным формованием, находят широкое применение практически во всех сферах рынка.

Ротационным формованием можно получать многослойные изделия, каждый слой из которых выполнен из разных полимерных материалов; изделия с двойной стенкой; вспененные изделия.

При ротационном формовании возможно заформовывать в изделия различные детали и высококачественные графические изображения.

В отличие от методов выдувного или термоформования, методом ротационного формования можно получать изделия очень сложной формы с равнотолщинными стенками. Это достигается путем изменения соотношение скоростей вращения литьевой формы по осям вращения.

Как показано на диаграмме, ротационное формование относится к высокопроизводительным процессам, уступая по производительности лишь литью под давлением, выдувному и экструзионному формованию. Причем, в ряде случаев экономически целесообразно использование ротационного формования для получения партий изделий, насчитывающих всего нескольких штук.

Таким образом, преимуществами процесса ротационного формования являются:

Место ротационного формования в процессах переработки полимеров простота процесса

- высокая производительность

- относительно невысокая стоимость литьевых форм и оборудования

- возможность быстрого изготовления и ремонта литьевых форм

- безотходность производства

- возможность получения изделий без внутренних напряжений и без ориентации полимера

- возможность изготовления монолитных изделий сложной формы

- возможность изготовления крупногабаритных изделий

- возможность многослойного формования и изготовления вспененных изделий и изделий с двойной стенкой

- возможность заформовывания металлических деталей и высококачественных графических изображений

- возможность изготовления одного и того же изделия с различной толщиной стенки без модификации литьевой формы

- возможность одновременного изготовления разных изделий

К недостаткам метода ротационного формования можно отнести:

- длительное время получения изделий

- стоимость исходных полимерных материалов относительно высока (необходимость размола, дополнительные требования по упаковке и др.)

- сложности в формировании ребер жесткости изделия

- одним из недостатков процесса ротационного формования является ограничения по выбору полимерных материалов.

ПОЛИМЕРНЫЕ МАТЕРИАЛЫ ДЛЯ РОТАЦИОННОГО ФОРМОВАНИЯ

Доминирующую роль среди материалов для ротационного формования играет полиэтилен (ПЭ). По данным ARM (Международной ассоциации ротационного формования) на долю полиэтиленовых изделий приходится от 85 до 95% рынка. Применяется ПЭ низкого, среднего, высокого давления, пространственно сшиваемый ПЭ. Наибольшее количество изделий выпускается из линейного полиэтилена низкого давления.

На долю других полимеров приходиться от 5 до 15% рынка. Среди этих полимерных материалов лидирующую роль занимают ПВХ-пластизоли.

Для ротационного формования разработаны специальные марки полиамида, поликарбоната, полипропилена. Ротационным формованием возможно изготовление изделий из термореактивных полимерных материалов, таких как полиуретаны, эпоксидные композиции и т.д.

Лидерства ПЭ среди ПМ для ротационного формования объясняется следующими факторами:

- высокая термостабильность данного полимера по сравнению со многими полимерами. Время формования изделия часто составляет 30-40 мин при температуре в камере нагрева 300°С.

- хорошая перерабатываемость ПЭ гранул в порошок. Для измельчения ПЭ используют специально разработанные мельницы.

- относительно низкая стоимость ПЭ,

- комплекс функциональных свойств, обеспечивающих конкурентноспособность изделий на потребительском рынке.

В России не производится полиэтиленового сырья, пригодного для ротационного формования, конкурентоспособного по ценам и качеству. Эта одна из основных причин тормозящих развитие процесса ротационного формования в России.

Для модификации свойств полимеров и готовых изделий широко используются различные добавки. Это, в первую очередь, термо- и светостабилизаторы, пигменты. Применяются антистатические добавки, пламягасители, вспенивающие агенты. Возможно применение наполнителей и стекловолокна.

ФИРМЫ ПРОИЗВОДИТЕЛИ

Наибольшее количество фирм занимающихся ротационным формованием расположено в Северной Америке (США), по данным ARM, на 1996 г более 400 фирм занималось выпуском изделий ротационным формованием.

В Европе – 255 фирм. Лидирующее место в странах Европы занимает Великобритания (33% рынка) и Франция (16% рынка).

В странах Азии наиболее развито ротационное формование в Индии и Японии (данные по Китаю отсутствуют). В Индии в 1996 г насчитывалось 40 фирм и 130 единиц оборудования, в Японии соответственно 11 и 115.

В России на сегодняшний день по данным фирмы «Анион» выпуском объемных изделий занимаются всего лишь 5 фирм (не более 10 единиц оборудования).

РАСПРЕДЕЛЕНИЕ ГРУПП ТОВАРОВ РОТАЦИОННОГО ФОРМОВАНИЯ НА РЫНКАХ США И ЕВРОПЫ

Неравномерность распределение фирм производителей, оборудования по разным странам и континентам отложило свой отпечаток и на распределение выпускаемых групп товаров в данных регионах.

В США распределение товаров по группам очень неравномерно. 42% товаров выпускаемых ротационным формованием приходится на игрушки, 20% на танки и емкости.

В Европе сформировался более равномерный рынок. Большую часть рынка Европы –27% составляют изделия для сельского хозяйства и пищевой промышленности, 17%-изделия промышленного назначения, 15%- изделия для автомобилей.

Если рассматривать более детально рынок Европы по конкретным товарам, то на нем доминируют изделия для подземного использования и трубы. Танки, емкости, емкости для канализации на втором месте. Очень много выпускается игрушек, игровых комплексов и изделий для сельского хозяйства и ферм. Немаловажную роль составляет рынок деталей для автомобилей, танков для накопления воды, нефтепродуктов, химикалий, контейнеров для мусора.

Россия находится только на стадии формирования рынка, возможности ротационного формования, потребительские свойства изделий получаемых ротационным формованием малоизвестны.

ЗАКЛЮЧЕНИЕ

Ротационное формование является универсальным способом переработки полимерных материалов, позволяющим производить высококачественную конкурентоспособную товарную продукция для различных сфер применения. Промышленность ротационного формования находиться в стадии роста. Россия находится только на стадии формирования рынка, возможности ротационного формования, потребительские свойства изделий получаемых ротационным формованием малоизвестны. Отсутствие отечественной сырьевой базы является одной из основных причин тормозящих развитие процесса ротационного формования в России.

- Glenn L.Beall ”An Introduction to Rotational Molding Seminar ”. Sponsored by the Association of Rotational Molders 2000 Spring Road Suite 511, Oak Brook, IL 60521

- Erich Boersch “Rotational Molding Around the World”. “Rotation”,1996, v.5, spec.i.,p.56-58.

- R.J. Crawtford & Susan Gibson “ Rotational Molding. The Basics for Disigners”. “Rotation”,2000, v.9, i.4, p.36-45.

- Erich Boersch, Rota Consult “Rotational Molding: An Industry of Innovation and Growing Influence”. “Rotation”, 2000, v.9, i.5, p.38-44.

- ”Arm Material Usage Survey”. “Rotation”,2001,v.10, i.2, p.73-76.

- John Webster “Borealis Sees Rotomoulding Industry Growth in Europe”. “Rotation”,2000, v.9, i.5, p.30-31.

- ”A World of… Applications”. Association of Rotational Molders

Данная статья была написана в конце 2001 года. В настоящее время ситуация на рынке несколько изменилась в лучшую сторону. На фоне поднимающейся строительной индустрии, машиностроения, химической и пищевой промышленности наблюдается вытеснение металлических изделий более дешевыми и экономичными в эксплуатации — пластмассовыми. В России появились несколько новых компаний, которые начали производить, или готовятся к производству изделий методом ротационного формования. Появились фирмы, занимающиеся разработкой отечественного сырья для ротационного формования.

Источник

Схема процесса ротационного формования полимеров Загрузка определенного количества полимерного материала в форму.

Схема процесса ротационного формования полимеров Загрузка определенного количества полимерного материала в форму. Схематичное представление машины ротационного формования полимеров

Схематичное представление машины ротационного формования полимеров  Место ротационного формования в процессах переработки полимеров простота процесса

Место ротационного формования в процессах переработки полимеров простота процесса