§ 47. Холодильники вращающихся печей

Для быстрого охлаждения клинкера, выходящего из печи с температурой 1000—1200° С, до температуры 50—200° С применяют холодильники. Клинкер в этих агрегатах охлаждается воздухом, который, нагреваясь, поступает затем в печь для горения топлива (так называемый вторичный воздух). С вторичным воздухом возвращается значительное количество тепла, которое улучшает тепловой баланс печи и снижает расход топлива.

По конструкции и принципу действия холодильники вращающихся печей разделяются на барабанные, рекуператорные и колосниковые. В настоящее время барабанные холодильники еще действуют на печах малой мощности. Некоторые печи длиной до 150 м оборудованы более эффективными рекуператорными холодильниками. Новые печи мокрого и сухого способов производства, а также большинство действующих печей сухого способа производства снабжаются колосниковыми холодильниками.

Барабанный холодильник — это вращающийся стальной барабан длиной 15—30 м, диаметром 2,5—3 м, установленный с наклоном на роликовые опоры. Со стороны поднятого конца в барабан непосредственно из печи ссыпается клинкер, перемещающий в результате вращения барабана к его опущенному концу. Навстречу клинкеру движется холодный воздух и охлаждает его, нагреваясь при этом до 200—350° С. Для лучшего теплообмена между клинкером и воздухом в барабане устанавливают пересыпающие лопасти. Внутренняя часть барабана на половину длины футеруется огнеупорным кирпичом. Недостатки барабанного холодильника — относительно большие размеры и слабая степень охлаждения клинкера.

Рекуператорный холодильник ( 94) состоит из определенного числа небольших охладительных барабанов (рекуператоров), симметрично расположенных по окружности корпуса печи со стороны ее горячего конца. Барабаны крепят к подрекуператорной обечайке 5 корпуса печи специальными креплениями 10. Днище 7 рекуператора соединено с корпусом печи лейкой 6. Между лейками внутри печи расположены башмаки 4 из жароупорного чугуна.

Для лучшего пересыпания клинкера при вращении печи рекуператор внутри с горячего конца отфутерован броневыми плитами с полками 8 из жароупорного чугуна. В середине рекуператора установлены гладкие броневые плиты 9, а в конце — сварные пересыпающие полки 12. В конце барабана находится разгрузочное отверстие с колосниками, а в торце установлен борт, препятствующий высыпанию клинкера через открытый конец барабана.

Материал задерживается в холодильнике и тепло его передается проходящему через холодильник воздуху, который охлаждает клинкер до температуры 250—330° С и затем подогретый поступает в печь. Поскольку в рекуператорных холодильниках большая часть воздуха, проходящего через него, вступает в непосредственное соприкосновение с охлажденным клинкером, то в печь воздух поступает более нагретым, чем в барабанных холодильниках. Рекупера- торными холодильниками размером (1,1 . 1,2) Хб м оборудованы вращающиеся печи размером 3,6×150 м, 4X150 м и др.

На цементных заводах начато внедрение рекуператорных холодильников, состоящих из унифицированных деталей.

Вращающиеся печи, оснащенные рекуператориыми холодильниками, характеризуются более простой конструкцией (отсутствие приводного механизма и вентиляторов у холодильников), что облегчает эксплуатацию и уменьшает расход электроэнергии на обжиг. Кроме того, для рекуператорного холодильника не требуется пылеуловитель.

Колосниковые холодильники по сравнению с барабанными и рекуператориыми обеспечивают более высокую скорость продвижения клинкера и степень охлаждения в нем самая большая. Температура клинкера, выходящего из этих холодильников, составляет 80—120° С.

Основная рабочая часть колосникового холодильника — решетка, по которой непрерывно перемещается горячий клинкер, поступающий из печи. Снизу решетки под напором подается холодный воздух; он просасывается через слой горячего клинкера и охлаждает его. Охлажденный клинкер направляется на измельчение (или склад), а подогретый воздух поступает в печь.

Отечественные печи оснащены колосниковыми холодильниками «Волга», которые выпускают производительностью 35, 50, 75, 100, 125 и 150 т/ч ( 22).

Колосниковый холодильник «Волга» ( 95) представляет собой камеру 1 с горизонтальной решеткой. Продольные стенки камеры на уровне колосниковой решетки офутерованы стальными броневыми плитами, а выше колосниковой решетки — огнеупорным кирпичом.

Клинкер из вращающейся печи 2 поступает в шахту холодильника, где установлены неподвижные наклонные колосники, и резко охлаждается воздухом, подаваемым под эти колосники вентилятором высокого давления напором 10—12 кПа (1000—1200 мм вод. ст.). Высокое давление воздуха способствует более равномерному распределению слоя клинкера по ширине решетки, что необходимо для его дальнейшего равномерного охлаждения.

Далее клинкер поступает на горизонтальную решетку, которая состоит из рядов подвижных 12 и неподвижных 13 колосников. Неподвижные колосники закреплены на неподвижных балках 14, а подвижные — на подвижных балках 11. Подвижные колосники совершают возвратно-поступательное движение. Крутая передняя и отлогая задняя плоскости колосников обеспечивают продвижение клинкера вперед и интенсивное его перемешивание. При перемещении подвижных колосников назад они подобно клину входят в слой неподвижного клинкера, при этом передняя крутая плоскость неподвижного колосника препятствует смещению клинкера назад. При движении подвижных колосников вперед передняя плоскость колосников перемещает вперед сыпучий материал по отлогой поверхности неподвижного колосника. Таким образом клинкер постепенно перемещается по решетке, направляясь к разгрузочному концу, откуда конвейером 9 подается на склад.

В разгрузочном конце холодильника установлены неподвижный грохот и встроенная дробилка 7 для измельчения крупных кусков клинкера. Зерна клинкера, провалившиеся через решетку холодильника (просыпь), удаляются скребковым конвейером 10. Подколосниковое пространство разделено на камеры перегородкой 15.

Для быстрого охлаждения клинкера в колосниковых холодильниках используется больше воздуха, чем нужно для горения топлива в печи. Воздух, поступающий под решетку горячей камеры от вентилятора общего дутья 17, проходит сквозь щели колосников и слой клинкера, нагреваясь до температуры 550—600° С, и направляется в печь. Менее нагретый воздух из второй части холодильника поступает в трубу 5, из которой выбрасывается через пылеоса- дительные устройства в атмосферу. Чтобы уменьшить количество избыточного воздуха и повысить температуру вторичного воздуха, применяют двукратный его просос через слой клинкера. Температура подогрева воздуха при этом в горячей камере достигает 800° С.

При постоянном количестве охлаждающего воздуха, подаваемого вентиляторами, степень охлаждения клинкера зависит от скорости его перемещения и толщины слоя на решетке. Регулируя эти два параметра и сочетая их с работой печи, добиваются наилучшего охлаждения клинкера.

Быстроизнашиваемыми деталями колосникового холодильника являются колосники горячей камеры и скребки конвейера уборки просыпи. От холодильников печей клинкер транспортируют на склад с помощью пластинчатых конвейеров, ширина лотка которых равна 400, 500, 650, 800, 1000 и 1200 мм. Скорость движения полотна составляет 0,092; 0,213 и 0,179 м/с. Этот тип конвейеров также устанавливается под углом до 45°. Лотки конвейера могут быть плоскими или желобчатыми. При большой производительности конвейера пластинки снабжают боковыми вертикальными бортами. Для транспортирования клинкера применяют также ковщовые конвейеры.

§ 64. холодильники вращающихся печей.

ющихся печей разделяются на барабанные, рекуператорные и колосниковые.

Из печи он выходит с температурой 1000—1100 °С и направляется в колосниковый холодильник.

Вращающиеся печи меньшей производительности оснащены так называемыми рекуператорными холодильниками клинкера.

Вращающийся барабанный холодильник известерегенерационной печи (45) представляет собой металлический цилиндр с внутренним диаметром 3 м и длиной 6 м с загрузочной и выгрузочной цапфами с внутренним диаметром 1,37 м.

Конвейерный кальцинатор представляет собой бесконечную колосниковую решетку 2, движущуюся со скоростью 25— 50 м/ч.

. Вращающийся барабанный холодильник известерегенерационной печи.

Колосниковые холодильники. Холодильник «Волга-75С» (рис. 17) предназначен для охлаждения клинкера, выдаваемого

Из вращающейся печи клинкер поступает в шахту холодильника на плиты дробящего устройства и далее на колосники.

Как «законсервировать» холодильник. Ремонт и обслуживание холодильников. Виды ремонта холодильника.

Размораживание и разогрев в (микроволновке) СВЧ-печи. Эксплуатация нескольких холодильников в домашних условиях.

Ремонт и обслуживание холодильников. Время менять холодильник. Слово «менять» не очень удачное.

А пока обсудим проблему, которая рано или поздно возникает в каждой семье: не пора ли заменить холодильник?

Источник

Печной агрегат сухого способа производства клинкера

Вращающиеся печи мокрого и сухого способов производства состоят из сварного корпуса (рис. 1), бандажей, роликоопор, зубчатого венца, привода, гидравлических упоров, загрузочного и разгрузочного узлов (концов) горелочных устройств, устройств для контроля температуры корпуса и его охлаждения воздухом, уплотнительных устройств мест контакта вращающегося корпуса печи с неподвижными загрузочными и разгрузочными узлами.

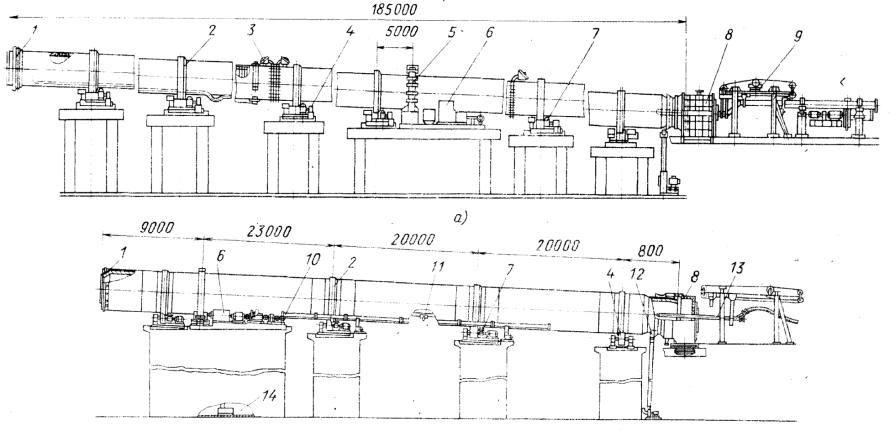

Рис. 1 Вращающаяся печь:

а – мокрого способа производства 5х185 м; б – сухого способа производства 4,5х80 м; 1 – загрузочный конец; 2 – бандаж; 3 – термопары с токосъемником; 4 – роликоопора; 5 – зубчатый венец; 6 – привод; 7 – гидравлический упор; 8 – разгрузочная головка; 9 – топливная форсунка; 10-устройство для охлаждения корпуса воздухом; 11 – устройство для автоматического замера температуры корпуса; 12 — устройство для охлаждения разгрузочной горловины; 13 – мазутная форсунка; 14 – станция жидкой смазки.

Во вращающихся длинных печах мокрого способа производства, оснащенных внутрипечными устройствами, все тепловые процессы происходят от подачи шлама и его сушки до выхода готовой продукции — цементного клинкера. По ходу движения сырья эти печи имеют несколько технологических зон: сушки, подогрева, декарбонизации, экзотермических реакций, спекания и охлаждения. Для интенсификации процесса тепловой подготовки сырья внутри печи устанавливают различные конструкции теплообменных устройств: завесы из якорных цепей, ячейковые или лопастные, теплообменники и др.

Во вращающихся коротких печах сухого способа производства предварительная тепловая обработка сырьевой муки происходит вне печи — в запечных циклонных теплообменниках, которые могут быть оснащены также и реактором-декарбонизатором. Последние завершающие термохимические операции — декарбонизация и клинкерообразование происходят в печи.

Опорные, приводные и предохранительные устройства вращающихся печей.

Привод печи.

Привод вращающейся печи в зависимости от общей потребляемой мощности может быть односторонним или двусторонним и иметь два или три режима работы. двухрежимный привод обеспечивает главное рабочее вращение и вспомогательное, а трехрежимный главное, вспомогательное и более медленное вращение (микропривод) для автоматической сварки кольцевых швов во время монтажа или ремонта корпуса печи.

Двусторонний привод печи (рис. 6) обеспечивает три режима работы и включает в себя: зубчатый венец 2, закрепленный на корпусе печи 1 шарнирно-плоскозвенной подвеской 4, подвенцовую шестерню 3, промежуточное соединение 7, главный и вспомогательный электродвигатели 5 и 9, а также главный и вспомогательный редукторы 6 и 8. Для получения медленного вращения (третий режим) в привод включают третью передачу (микропривод) в составе электродвигателя 10 малой мощности и клиноременной передачи 11.

Рис. 6. Общий вид двустороннего привода

Односторонний привод (рис. 7) вращающейся печи 4,5х80 м обеспечивает три режима работы. Каждый режим работы осуществляется от своего электродвигателя. Привод печи состоит из зубчатой передачи 1, включающей зубчатый венец (z= 150) и подвенцовую шестерню (z = 22), главного двухступенчатого редуктора 3, главного регулируемого электродвигателя 5 постоянного тока, эластичной муфты 6, вспомогательного привода с редуктором 8, тормозом 9 и электродвигателем 10, микропривода с электродвигателем 12 и клиноременной передачи 13 для вращения корпуса печи во время монтажа (сварки) или ремонта и соединительных муфт 11. Привод снабжен тахогенератором 4.

Рис. 7 Кинематическая схема одностороннего вращающейся печи 4,5х80 м

Шарнирно-рычажное компенсирующее устройство 14 обеспечивает соединение валов главного редуктора 3 и подвенцовой шестерни зубчатой передачи 1. На концах этого устройства установлены шарнирно-рычажные муфты 2, обеспечивающие компенсацию различного рода погрешностей изготовления, сборки и монтажа привода.

Вспомогательный привод предназначен для медленного вращения печи при монтажных и ремонтных работах и состоит из электродвигателя 10, двухступенчатого редуктора 8 и колодочного тормоза 9. Тихоходный вал вспомогательного редуктора 8 соединен с главным редуктором 3 через храповую муфту 7 свободного хода, которая обеспечивает медленную остановку печи.

Самое медленное вращение (микропривод) осуществляется электродвигателем 12 и клиноременной передачей 13, которая передает вращение на входной вал вспомогательного редуктора 8. Во время эксплуатации печи микропривод отсоединяют от вспомогательного привода.

Конструкция описанного привода обеспечивает рабочую частоту вращения печи 0,6—3,5 об/мин с помощью вспомогательного привода 0,2 об/мин и микропривода 0,0236 об/мин.

В настоящее время в приводах печей наметилась тенденция применения планетарных редукторов, обладающих повышенной нагрузочной способностью, надежностью и долговечностью.

Роликоопоры.

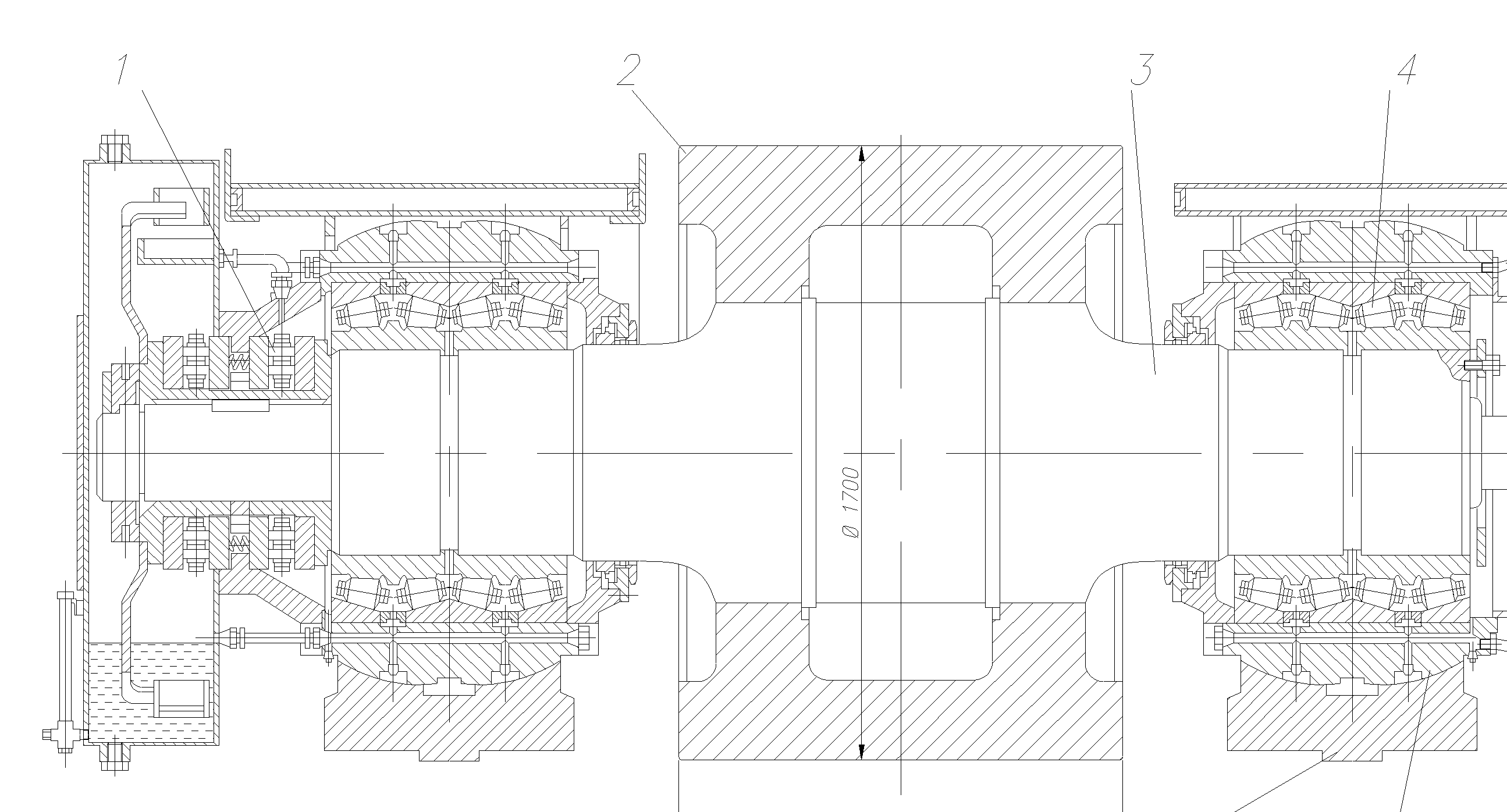

Роликоопоры через бандажи воспринимают нагрузку от массы корпуса печи с огнеупорной футеровкой и обжигаемого материала. Их устанавливают на железобетонных фундаментах. Роликоопора состоит из фундаментной рамы 3 (рис. 9), двух опорных блоков 4 с двумя роликами 2, насаженными на оси 5 и опирающимися на раму через корпуса подшипников 6. Ролики 2 имеют защитные ограждения 1. На фундаментной раме имеется устройство 7 для регулирования положения опорных блоков в горизонтальной плоскости.

Оси 5 роликов цапфами размещены в подшипниках качения. Корпуса подшипников одного опорного ролика конструктивно выполняют раздельными или в одном монолитном блоке. Для компенсации неточностей изготовления отдельных деталей и монтажа их на фундаментной плите 3 при раздельном выполнении корпусов применяют сферические вкладыши, в которых монтируют радиальные подшипники.

Рис. 9. Роликоопора вращающейся печи

При этом опорный ролик имеет четырехрядные конические роликоподшипники 4 (рис. 10), воспринимающие радиальную нагрузку. Наружные кольца подшипников закреплены в специальных сферических вкладышах 9, установленных в сферических гнездах корпусов 10. Одна из цапф оси 3 опорного ролика 2 в осевом направлении зафиксирована в корпусе подшипника упорных подшипников 1.

Рис. 10 Опорный блок вращающейся печи с жидкостной смазкой, подаваемой из картера.

Подшипники качения роликоопор смазываются двумя способами. При первом способе каждая роликоопора имеет свою индивидуальную станцию циркуляционного смазывания или картерную, когда масло заливается в специальные карманы (картеры) роликоопор.

По второму способу подшипники качения смазываются следующим образом. Каждый опорный блок имеет две емкости (картеры) 5, внутри которых установлены ковши 8, прикрепленные к оси ролика. При вращении оси ковши забирают жидкий смазочный материал из нижней части картера, а в верхней сбрасывают масло в маслоприемник 6. Смазочный материал через систему трубок и отверстий в сферических вкладышах, пройдя подшипники, стекает в картер. Картеры снабжены сливными отверстиями 7.

При такой циркуляции смазочного материала продукты изнашивания выносятся из полости подшипников в картер и оседают в его нижней части, откуда через сливное отверстие периодически удаляются.

Подшипниковые опоры имеют термометры сопротивления, данные которых фиксируются на пульте управления машиниста печи.

Применение подшипников качения повысило надежность и снизило на 15—20 % расход электроэнергии на вращение печи. Например, для печи 5х185 м с опорами на подшипниках скольжения мощность электродвигателей главного привода составляла 320х2 = 640 кВт, а на опорах с подшипниками качения — 250х2 = 500 кВт.

При эксплуатации печей было установлено, что фактические нагрузки на опоры в условиях жесткого опирания значительно отличаются от расчетных и изменяются в довольно широких пределах. Причинами являются погрешности монтажа и выверки корпуса печи, роликоопор, температурные деформации корпуса, просадки фундамента и др. В прочностном отношении корпус печи представляет собой многопролетную неразрезную статически неопределимую балку. Поэтому все эти факторы неизбежно приводят к перераспределению нагрузок — уменьшению на одни опоры и увеличению на другие, перекосу опорных роликов относительно рабочих поверхностей бандажей. Вследствие этих причин возникла необходимость создания «плавающих» самоустанавливающихся роликов, способных компенсировать указанные нежелательные факторы, т. е. таких роликоопор, конструкция которых должна обеспечивать «слежение» за бандажами, испытывающими при вращении вместе с корпусом печи радиальные и торцовые биения.

Гидравлические упоры.

Вращающуюся печь обычно устанавливают с уклоном в сторону разгрузки. При этом возникает составляющая массы печи, направленная

вдоль ее наклонной оси. Под действием этой составляющей печь при вращении стремится сместиться в нижнее положение.

Для восприятия осевых усилий, передающихся от печи на опоры, а также для ее периодических осевых перемещений с целью обеспечения равномерного изнашивания рабочих поверхностей роликов и бандажей по всей их длине предусмотрена система гидравлических упоров (рис. 11). Эта система состоит из соответственно гидравлических упоров, общей насосной станции, пульт управления и системы трубопроводов. Число гидроупоров в печном агрегате зависит от числа роликоопор печи. Гидроупор состоит из упорного ролика 3, напрессованного на ось, корпуса 4, двух направляющих 2, штока гидроцилиндра 5 и станины 1.

Рис. 11. Гидравлический упор вращающейся печи

В средней части корпус 4 имеет уширения, симметрично расположенные относительно продольной оси печи. В этих уширениях корпуса имеются сквозные горизонтально расположенные отверстия, в которых с обеих сторон запрессованы бронзовые втулки. Сквозь эти отверстия проходят цилиндрические направляющие 2, закрепленные в стойках станины 1. По этим направляющим упорный ролик имеет возможность перемещаться параллельно оси печи.

Упорные ролики 3 гидроупоров контактируют с нижними скошенными торцами бандажей (см. рис. 5). Эти скошенные торцы бандажей обращены в сторону разгрузочного конца печи. Установленные на оси радиально-сферические подшипники должны при любом неблагоприятном взаимном расположении бандажа и упорного ролика обеспечивать направление радиальной нагрузки через центр верхнего подшипника или близко от него.

Одним из главных условий надежной работы гидроупоров является правильная их установка относительно бандажей. При разогреве корпус печи удлиняется, бандажи при этом смещаются по опорным роликам вправо и влево от нейтрального положения, гидроупоры же монтируются строго в определенных местах. Поэтому для обеспечения постоянного контакта упорных роликов с бандажами гидроупоры устанавливают на раме с учетом теплового удлинения корпуса печи.

Источник