- Крепление резцов

- Токарные резцы — виды, крепление и назначение

- Классификация резцов для токарной обработки

- Крепление режущих элементов резца

- Классификация резцов для токарного станка по металлу — виды, назначение

- Конструкция токарного резца

- Классификация резцов для токарной обработки

- Виды токарных резцов по металлу

- Сборные резцы для токарных станков

Крепление резцов

Крепление резцов

Чрезвычайно большое значение для успешной работы инструмента имеет правильная установка его на станке и надлежащий способ закрепления. Пренебрежение этими требованиями часто приводит к браку деталей, поломкам инструмента и другим неполадкам.

Необходимо, во-первых, исключить возможность смещения инструмента под действием сил резания или возникновение вибраций при работе; во-вторых, обеспечить правильное расположение режущих лезвий относительно детали (установка лезвий резцов «по центру», отсутствие перекоса в горизонтальной плоскости при установке фасонных резцов и т. д.). У инструментов, предназначенных для обработки точных отверстий (метчики, развертки), особую роль играет правильное расположение инструмента относительно оси предварительно обработанного отверстия.

В зависимости от типа инструмента и условий работы меняются требования к его установке и креплению; так, например, осуществить правильное закрепление метчика гораздо сложнее, чем сделать это для проходного резца.

Крепление резцов должно удовлетворять двум основным требованиям: а) правильному расположению резца относительно детали; б) достаточной устойчивости (жесткости). Первое требование обеспечивается легко и не требует пояснений.

Чтобы крепление резца обеспечило достаточную жесткость, нужно соблюдать следующие условия:

1) возможно меньший вылет резца из резцедержателя (не более 1,5 высоты державки);

2) плотное прилегание опорной плоскости резца к резцедержателю (при закреплении резца зажимные болты следует затягивать поочередно и равномерно; затяжка одного из болтов до отказа приводит к неправильной установке);

3) желательно крепить резцы без прокладок; в случае, если прокладки необходимы, они должны иметь прошлифованные плоскости и достаточную длину; лучше применять одну толстую прокладку, чем несколько тонких;

4) при работе фасонными резцами, которые закрепляются в специальных державках, конструкция последних должна обеспечивать небольшой вылет и жесткое закрепление инструмента.

В последнее время все более широкое распространение получают конструкции резцов с многолезвийными твердосплавными пластинками. Такие резцы отличаются от обычных резцов с механическим креплением пластинок твердого сплава тем, что пластинка, имеющая в сечении форму правильного многоугольника, после затупления не заменяется другой, а поворачивается, пока поочередно не будут использованы несколько режущих лезвий; в случае длительного выполнения одной и той же операции (в массовом или крупносерийном производстве) державка резца остается закрепленной на станке в неизменном положении, так что после поворота пластинки размеры обработки сохраняются и дополнительная настройка не требуется.

В условиях массового производства успешно используются проходные резцы с четырехгранными твердосплавными столбиками. Здесь твердосплавный столбик закрепляется в державке при помощи щеки, которая затягивается при завертывании винта. В нижней части державки имеется опорный винт с контргайкой, воспринимающий силу резания и позволяющий регулировать положение столбика по высоте. Гнездо, выбранное в державке, обеспечивает необходимые углы резания: главный и вспомогательный в плане, задний и отрицательный передний угол такой же величины. Завивание стружки достигается благодаря наличию выкружек на торце столбика вдоль каждого из режущих лезвий. Эти выкружки образуют криволинейную переднюю поверхность с положительным передним углом и фаской. Последовательно используют четыре режущих лезвия на одном торце твердо сплавного столбика, затем его перевертывают и снова используют четыре раза.

Только после восьми периодов работы столбик подвергается переточке, которая сводится к шлифованию. Применение резцов описанной конструкции на много резцовых полуавтоматах вместо обычных (с припаянными пластинками) дает возможность сократить расход твердого сплава в 1,5—3 раза и уменьшить трудоемкость изготовления резцов и их переточек в 5 раз. Дальнейшим развитием конструкции многолезвийных проходных резцов являются резцы с неперетачиваемыми многогранными пластинками из твердого сплава и минерало-керамики. В таких резцах поочередно используется несколько режущих лезвий только на одном торце пластинки, которая имеет небольшую толщину и после затупления не перетачивается, а сдается как отходы твердого сплава.

Пластинка получает задний угол а=10° за счет соответствующей установки на державке. На передней поверхности пластинки вдоль всех режущих лезвий имеются выкружки, получаемые при изготовлении пластинок; они образуют положительный передний угол (с фаской под отрицательным углом) и обеспечивают завивание и ломание стружки.

Резцы с неперетачиваемыми многогранными пластинками имеют большие преимущества: 1) простота конструкции и удобство эксплуатации; 2) сокращение расхода твердого сплава в 2 раза; 3) уменьшение затрат на инструмент в 5 раз благодаря снижению трудоемкости изготовления резцов и упразднению их переточки; 4) надежное завивание и ломание стружки; 5) повышение производительности труда за счет сокращения потерь времени на замену резцов и настройку на размер. Такие резцы должны получить широкое применение как в единичном (при универсальных работах), так и в массовом производстве.

Последовательное использование нескольких лезвий пластинки без ее переточки особенно целесообразно для резцов с минералокерамическими пластинками.

Источник

Токарные резцы — виды, крепление и назначение

Главный вид режущего инструмента для обработки заготовок на токарных станках – токарные резцы. Разнообразие обрабатываемых поверхностей обуславливает значительную номенклатуру токарных резцов.

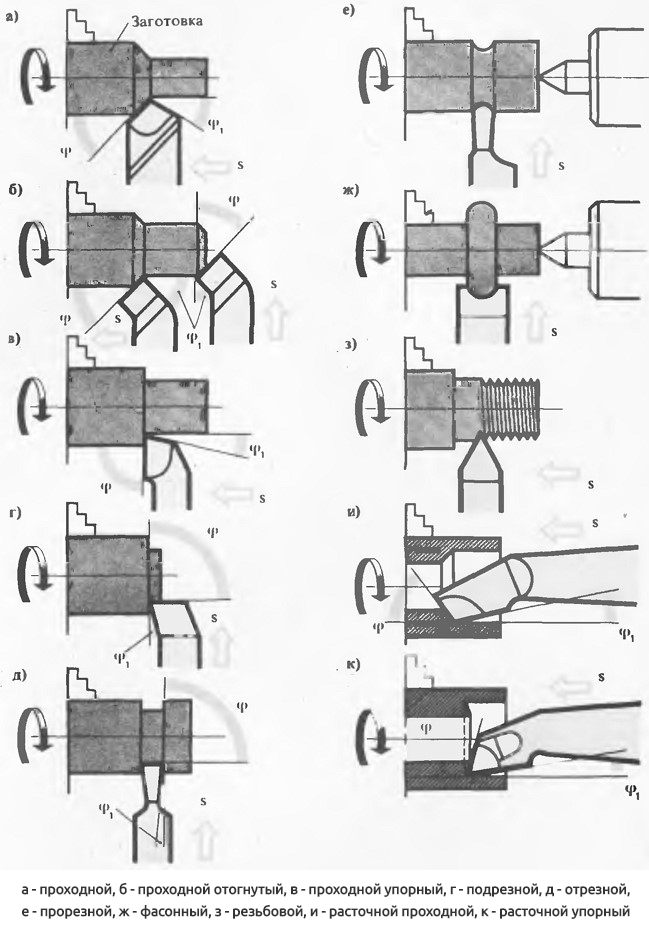

Основные типы токарных резцов в зависимости от технологического назначения и конструктивных особенностей приведены на рис. 1.

Рис. 1. Токарные резцы

Виды токарных резцов:

- 1 – отрезной;

- 2 – проходной прямой;

- 3 – проходной отогнутый;

- 4 – чистовой широкий (лопаточный);

- 5 – чистовой радиусный;

- 6 – прорезной (канавочный);

- 7 – проходной упорный;

- 8 – подрезной;

- 9 – фасонный призматический;

- 10 – галтельный;

- 11 – резьбовой наружный;

- 12 – фасочный;

- 13 – расточный проходной

На токарных станках выполняются различные стадии обработки поверхности; используемые при этом резцы называются черновыми, чистовыми, получистовыми. Геометрия режущей части этих резцов приспособлена к работе с большой или с малой глубиной резания.

Резцы, предназначенные для обработки внутренних поверхностей называются расточными (№ 13 на рис. 1). По виду выполняемой работы различают резцы проходные – для обработки гладкой цилиндрической поверхности (внутренней или наружной) на «проход» (№ 2, 3 на рис. 1) и упорные проходные – для обработки одновременно цилиндрической поверхности и торцовой плоскости (№ 7 на рис. 1).

Торцовые поверхности цилиндрических .тел на токарных станках «подрезают» так называемыми подрезными резцами (№ 8 на рис. 1), которые работают с поперечной подачей к оси вращения или от оси вращения заготовки. Отрезку заготовки ведут отрезным резцом (№ 1 на рис. 1), а образование канавок – канавочным или прорезным резцом (№ 6 на рис. 1). Резьбовые поверхности образуют резьбовыми резцами, фасонные – фасонными (№ 9 на рис. 11), фаски – фасочными, галтели – галтельными и т. д.

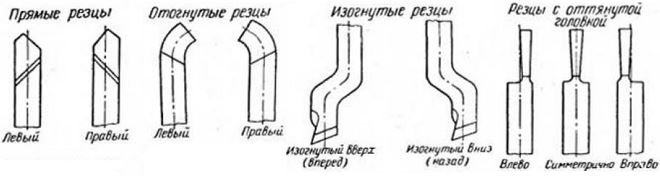

Рис. 2. Разновидности токарных резцов по направлению движения и подачи и по форме головки

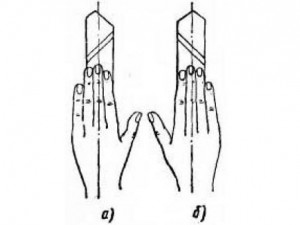

Все резцы, работающие с продольной подачей, могут в рабочем движении перемещаться справа налево – это правые резцы (рис. 2, б), и слева направо – левые резцы (рис. 2, а). У правых резцов главная режущая кромка находится со стороны большого пальца правой руки, положенной на резец сверху, у левых резцов главная режущая кромка при аналогичном положении левой руки находится также со стороны большого пальца.

Головка резца по отношению к его телу может быть отогнутой, изогнутой и оттянутой, а может совпадать по направлению с сечением тела. Тогда резцы называют прямыми (рис. 2, в), с отогнутой головкой (рис. 2, г), с оттянутой головкой (рис. 2, д) и с изогнутой головкой (рис. 2, е).

Рис. 3. Формы сечений тела резца

Резцы одинакового назначения могут выполняться с державкой – телом разного сечения: квадратного, прямоугольного, круглого, специального (рис. 3).

В промышленности применяют резцы с многогранными неперетачиваемыми твердосплавными пластинками. Когда одна из режущих кромок выходит из строя вследствие затупления, открепляют механический прижим пластинки и устанавливают в рабочее положение следующую кромку. Конструктивные варианты некоторых неперетачиваемых твердосплавных пластин приведены на рис. 4.

Рис. 4. Формы твердосплавных механически закрепляемых пластин

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других катего.

Токаные резцы широко применяются для изготовления фурнитуры и изготовления многих других металических деталей корпусной и кухонной мебели. Интернет-магазин Halmar предоставляет огромное разнообразие мебели, фурнитура которой, изготавливается именно с помощью токарных резцов. На сайте можно купить стол и стулья на кухню, а так же барные стулья фабрики Halmar.

Крепление режущих элементов резца

Режущие пластины соединяют с головкой резца пайкой, сваркой или механическим способом. В первых двух случаях на головке резца предварительно фрезеруется паз той или иной формы: открытый, полузакрытый, закрытый (рис. 5). Однако твердосплавные пластины при напайке подвергаются действию перепада температур, что вызывает появление микротрещин и выход резцов из строя. Лучшим вариантом закрепления пластин является их механическое крепление.

Рис. 5. Формы пазов под пластину

- а – паз под передним углом;

- б – схема переточки с пластиной в закрытом пазу;

- в – открытый паз;

- г – полузакрытый паз;

- д – закрытый паз

На рис. 6 приведены некоторые схемы закрепления твердосплавных пластин с отверстием. Стальной штифт 1 запрессован в державку (рис. 6, а), и на него надевается пластина 3. двусторонний клин 4 при ввинчивании винта 5 прижимает пластину к штифту и. таким образом закрепляет ее. Более удачной, за счет уменьшения числа стыков, является конструкция на рис. 6, б, где поворотом оси 6 с эксцентриком пластина прижимается к базирующему уступу державки 2. Здесь для обеспечения самоторможения должна быть обеспечена высокая точность размерной цепи уступ – ось и эксцентрик – пластина.

Рис. 6. Способы механического закрепления твердосплавных пластин с отверстием

На рис. 6, в показана самотормозящая конструкция, которая позволяет создавать большее усилие зажима. Зажим пластины 3 в конструкции на рис. 6, г осуществляется тягой 7, перемещаемой пружиной 8.

В приведенных конструкциях действующие при резании силы улучшают закрепление пластин. В процессе резания пластина постепенно сминает опорную поверхность гнезда, что приводит, к образованию зазора, возникновению переменных нагрузок и поломок пластины. Поэтому в современных конструкциях опорная поверхность гнезда защищается закаленной стальной или твердосплавной прокладкой 9 (рис. 6, а) такой же конфигурации, что и режущая пластина.

Кроме токарных резцов, на станках токарной группы используют осевой режущий инструмент для обработки отверстий: сверла, зенкеры, развертки, метчики, а также плашки для нарезания наружной резьбы.

Резцы на токарных и токарно-винторезных станках закрепляются в резцедержателе, осевой инструмент – в конической расточке пиноли задней бабки с помощью вспомогательных оправок, патронов и т. д.

На токарно-револьверных станках резцы и осевой инструмент закрепляют в гнездах револьверной головки также с помощью вспомогательной оснастки.

На токарно-карусельных станках используются все упомянутые способы закрепления инструмента.

Источник

Классификация резцов для токарного станка по металлу — виды, назначение

Специалисты, которые часто пользуются резцами для токарного станка при выполнении работ по металлу, а также те, кто занимается продажей этих изделий или снабжением машиностроительных предприятий, прекрасно осведомлены о том, каких видов бывают эти инструменты. Тем же, кто нечасто сталкивается в своей практике с токарными резцами, достаточно сложно разобраться в их видах, представленных на современном рынке в большом разнообразии.

Виды токарных резцов для обработки металла

Конструкция токарного резца

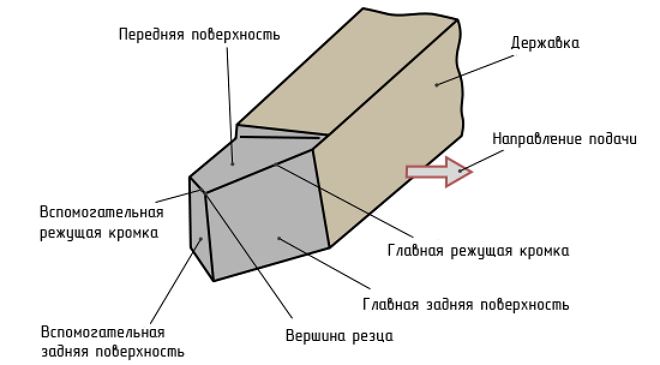

В конструкции любого резца, используемого для токарной обработки, можно выделить два основных элемента:

- державка, при помощи которой инструмент фиксируется на станке;

- рабочая головка, посредством которой выполняется обработка металла.

Рабочую головку инструмента формируют несколько плоскостей, а также режущих кромок, угол заточки которых зависит от характеристик материала изготовления заготовки и типа обработки. Державка резца может быть выполнена в двух вариантах своего поперечного сечения: квадрат и прямоугольник.

По своей конструкции, резцы для токарной обработки подразделяются на следующие виды:

- прямые — инструменты, у которых державка вместе с их рабочей головкой располагаются на одной оси, либо на двух, но параллельных друг другу;

- изогнутые резцы — если посмотреть на такой инструмент сбоку, то явно видно, что его державка изогнута;

- отогнутые — отгиб рабочей головки таких инструментов по отношению к оси державки заметен, если посмотреть на них сверху;

- оттянутые — у таких резцов ширина рабочей головки меньше, чем ширина державки. Ось рабочей головки такого резца может совпадать с осью державки либо быть относительно нее смещенной.

Разновидности резцов по конструкции

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других категорий.

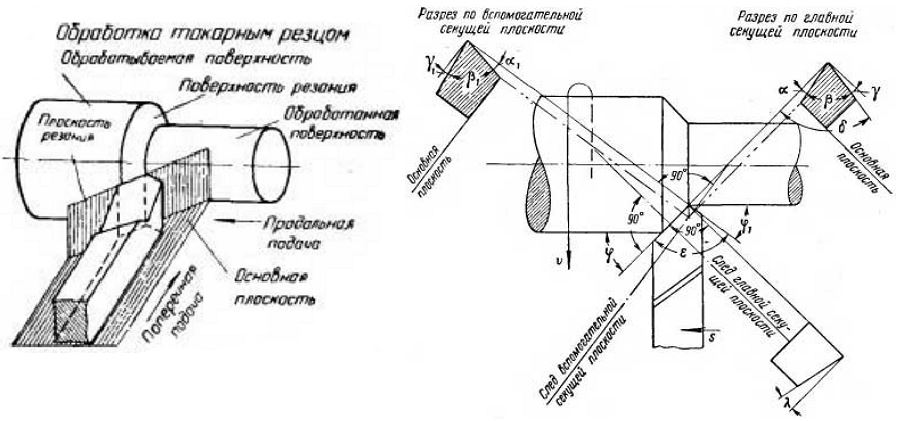

Основные понятия, касающиеся работы токарного резца, и его главные углы

(нажмите, чтобы увеличить)

Различаются резцы и по направлению, в котором совершается подающее движение. Так, бывают:

- токарные инструменты левого типа — в процессе обработки они подаются слева направо. Если положить сверху на такой резец левую руку, то его режущая кромка будет располагаться со стороны отогнутого большого пальца;

- правые резцы — тип инструмента, получившего наибольшее распространение, подача которого осуществляется справа налево. Для идентификации такого резца, на него необходимо положить правую руку — его режущая кромка будет располагаться, соответственно, со стороны отогнутого большого пальца.

Отличие левых и правых резцов

В зависимости от того, какие работы выполняются на токарном оборудовании, резцы подразделяются на следующие типы:

- для выполнения чистовых работ по металлу;

- для черновых работ, которые также называются обдирочными;

- для получистовых работ;

- для выполнения тонких технологических операций.

Виды токарных резцов по металлу

В статье мы рассмотрим весь спектр токарных резцов по металлу и определим назначение и особенности каждого из них. Важное уточнение: к какому бы типу ни относились резцы, в качестве материала их режущих пластин используются определенные марки твердых сплавов: ВК8, Т5К10, Т15К6, значительно реже Т30К4 и др.

Проходные прямые резцы

Используют инструмент с прямой рабочей частью для решения тех же задач, что и резцы отогнутого типа, но он менее удобен для снятия фасок. В основном таким инструментом для токарного станка по металлу (к слову, не получившим широкого распространения) обрабатывают внешние поверхности цилиндрических заготовок.

Проходные прямые резцы

Державки таких резцов для токарного станка выполняются в двух основных типоразмерах:

- прямоугольная форма – 25х16 мм;

- квадратная форма – 25х25 мм (изделия с такими державками используются для выполнения специальных работ).

Проходные отогнутые резцы

Такие типы резцов, рабочая часть которых может быть отогнута в правую или левую сторону, используют для обработки на токарном станке торцевой части заготовки. С их помощью также снимают фаски.

Проходные отогнутые резцы

Державки инструментов данного вида могут быть выполнены в различных размерах (в мм):

- 16х10 (для учебных станков);

- 20х12 (этот размер считается нестандартным);

- 25х16 (наиболее распространенный типоразмер);

- 32х20;

- 40х25 (изделия с державкой такого размера изготавливаются преимущественно под заказ, их практически невозможно найти в свободной продаже).

Все требования к резцам по металлу данного назначения оговорены в ГОСТ 18877-73.

Проходные упорные отогнутые резцы

Такие инструменты для токарного станка по металлу могут изготавливаться с прямой или отогнутой рабочей частью, но на этой конструктивной особенности не акцентируют внимание, а просто называют их проходными упорными.

Проходные упорные отогнутые резцы

Проходной упорный резец, с помощью которого на токарном станке выполняется обработка поверхности цилиндрических заготовок из металла, является наиболее востребованным видом режущего инструмента. Конструктивные особенности такого резца, который выполняет обработку заготовки вдоль оси ее вращения, позволяют даже за один проход снимать с ее поверхности значительное количество лишнего металла.

Державки изделий данного вида также могут быть выполнены в различных размерах (в мм):

Данный инструмент для токарного станка по металлу также может быть выполнен с правым или левым отгибом рабочей части.

Подрезные отогнутые резцы

Внешне такой подрезной резец очень напоминает проходной, но у него другая форма режущей пластины – треугольная. При помощи таких инструментов для токарного станка по металлу заготовки обрабатывают по направлению, перпендикулярному оси их вращения. Кроме отогнутых, есть и упорные виды таких токарных резцов, но область их применения очень ограничена.

Подрезные отогнутые резцы

Резцы данного типа могут быть изготовлены со следующими размерами державок (в мм):

Отрезной резец считается наиболее распространенным типом инструмента для токарного станка по металлу. В полном соответствии со своим названием используется такой резец для отрезки заготовок под прямым углом. С его помощью также прорезают канавки различной глубины на поверхности детали из металла. Определить, что перед вами именно отрезной резец для токарного станка, достаточно просто. Его характерной чертой является тонкая ножка, на которую и напаяна пластина из твердого сплава.

В зависимости от конструктивного исполнения выделяют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их друг от друга очень просто. Для этого необходимо перевернуть резец режущей пластиной вниз и посмотреть, с какой стороны располагается его ножка. Если с правой, то он правосторонний, а если слева, то, соответственно, левосторонний.

Различаются такие инструменты для токарного станка по металлу еще и по размерам державки (в мм):

- 16х10 (для небольших учебных станков);

- 20х12;

- 20х16 (самый распространенный типоразмер);

- 40х25 (такие массивные токарные резцы сложно найти в свободной продаже, в основном их изготавливают под заказ).

Резьбонарезные резцы для наружной резьбы

Назначение таких резцов для токарного станка по металлу – нарезание резьбы на наружной поверхности заготовки. Данными серийными инструментами нарезают метрическую резьбу, но можно изменить их заточку и нарезать с их помощью резьбу другого вида.

Резцы для нарезания наружной резьбы

Режущая пластина, устанавливаемая на таких токарных резцах, имеет копьевидную форму, изготавливается она из сплавов, которые были указаны выше.

Такие резцы делают в следующих типоразмерах (в мм):

- 16х10;

- 25х16;

- 32х20 (используются очень редко).

Такими резцами для токарного станка можно нарезать резьбу только в отверстии большого диаметра, что объясняется их конструктивными особенностями. Внешне они напоминают расточные резцы для обработки глухих отверстий, но не стоит их путать, так как они принципиально отличаются друг от друга.

Резцы для нарезания внутренней резьбы

Выпускаются такие резцы по металлу в следующих типоразмерах (в мм):

Державка этих инструментов для токарного станка по металлу имеет квадратное сечение, размеры сторон которого можно определить по двум первым цифрам в обозначении. Третья цифра – это длина державки. От данного параметра зависит глубина, на которую можно нарезать резьбу во внутреннем отверстии заготовки из металла.

Такие резцы можно использовать только на тех токарных станках, которые оснащены приспособлением, называемым гитарой.

Расточные резцы для обработки глухих отверстий

Расточными резцами, режущая пластина которых имеет треугольную форму (как и у подрезных), выполняют обработку глухих отверстий. Рабочая часть инструментов этого типа выполнена с изгибом.

Расточные резцы для глухих отверстий

Державки таких резцов могут иметь следующие размеры (в мм):

Максимальный диаметр отверстия, которое можно обработать при помощи такого токарного резца, зависит от размера его державки.

Расточные резцы для обработки сквозных отверстий

Такими резцами, рабочая часть которых выполнена с изгибом, обрабатываются сквозные отверстия, предварительно полученные при помощи сверления. Глубина отверстия, которое можно обработать на станке при помощи инструмента данного вида, зависит от длины его державки. Слой металла, который снимается при этом, приблизительно равен величине отгиба его рабочей части.

Расточные резцы для сквозных отверстий

На современном рынке представлены расточные резцы следующих типоразмеров, требования к которым оговариваются в ГОСТ 18882-73 (в мм):

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Классификация резцов для токарной обработки включает в себя также прорезные, фасонные и некоторые другие типы. Понять принцип работы таких инструментов можно, ознакомившись с таблицей в начале статьи.

Источник