4. Резонансные режимы и способы борьбы с опасными колебаниями

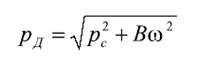

Резонансным называется режим, при котором частота собственных колебаний лопатки совпадает с одной из гармоник возмущающей силы, т.е.

где

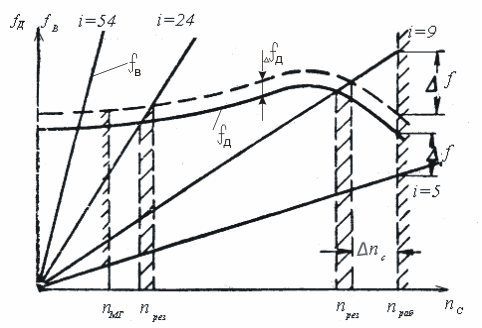

Наиболее опасными являются резонансные режимы по первым гармоникам. Резонансные режимы определяют при помощи частотной диаграммы построенной с учётом вращения.

На частотной диаграмме в координатах

Из начала координат проводятся прямые изменения от оборотов частоты вынуждающей силы, которая определяется количеством стоек, форсунок, камер сгорания, лопаток НА и СА и т.д.

Точки пересечения прямых с кривыми собственных частот и есть решение уравнения (2.71), то есть при данных режимах частота вынуждающей силы равна собственной частоте колебаний лопатки – резонансный режим.

В комплекте лопаток одного диска всегда имеется разброс по частотам собственных колебаний

Рис. 2.9. Влияние скорости вращения на собственную частоту лопатки

Резонансные режимы, опасные для прочности лопаток, называются критическими. Работа двигателя на резонансных и тем более критических режимах длительное время (режим малого газа, крейсерский режим и т.д.) не допустима. С этой целью проводят отстройку от опасных частот. Для отстройки от опасных режимов можно изменять частоту собственных колебаний лопатки либо частотный спектр возбуждающих сил. По диаграмме (рис.2.9) определяется запас по резонансным оборотам и частотам

Запас по оборотам для низших гармоник задаётся в диапазоне 8…10%.

Силы, демпфирующие колебания

Надежность двигателей требует, чтобы в пределах эксплуатационных частот вращения рабочего колеса, особенно номинальных, не возникали резонансные колебания лопаток с большими амплитудами и напряжениями.

Силами, демпфирующими колебания являются механические, и аэродинамические.

Механическое демпфирование обусловлено:

— упругими свойствами материала лопатки (гистерезисом), при котором работа, затраченная на нагружение лопатки больше возвращаемой работы при разгружении. Силы упругого демпфирования существенно зависят от температуры, массы лопатки и самого материала;

— за счёт сил трения и упругого гистерезиса замковой части. Значение демпфирующих сил замковой части определяется конструкцией замка, геометрическими размерами, условий установки хвостовика (натяг, зазор) и центробежной силы. На максимальных оборотах тип замкового соединения и посадка хвостовика почти не сказываются на демпфирующей силе.

Аэродинамическое демпфирование обусловлено изменением угла атаки набегающего потока на лопатку при её колебаниях, и как следствие изменением подъёмной силы профиля

Изменение подъемной силы за счет изменения угла набегающего потока относительно профиля демпфирует колебания, но при определенных условиях может стать источником автоколебаний лопаток.

При значении коэффициента запаса прочности

Отстройка от резонансных режимов осуществляется:

— изменением частот собственных колебаний лопатки за счёт изменения геометрических размеров, материала или конфигурации;

— изменением гармонического спектра частот вынуждающей силы путем изменения конструкции проточной части.

Изменение спектра гармоник возбуждающей силы может быть обеспечено числом стоек, количеством лопаток, жаровых труб камеры сгорания и др.

Снижение опасных амплитуд вынуждающих сил обеспечивается выравниванием газового потока и демпфированием колебаний.

Выравнивание газового потока достигается правильным профилированием проточной части (обтекаемые стойки их расположение и число), увеличением осевого зазора между НА (СА) и рабочим колесом, изменением конструкции, числа и места размещения окон перепуска (отбора) воздуха и т.д.

Увеличение вибропрочности также может быть получено за счёт механического и аэродинамического демпфирования. Механическое демпфирование обеспечивается шарнирным замком крепления лопатки к диску, установкой на периферии или на профильной части лопатки бандажных (вибрационных) полок.

При автоколебаниях лопаток наиболее эффективные способы снижения вибрационных напряжений – улучшение условий их обтекания, уменьшения количества перепускаемого воздуха и введением регулируемых лопаток НА.

Запас усталостной прочности на 30…40% может быть обеспечен уменьшением концентраторов напряжений, и повышением усталостной прочности материала его заменой или упрочнением, например наклёпом поверхности.

Источник

Колебания лопаток

Лекция №6

До 60% поломок лопаток ГТД имеют усталостный характер и связаны с действием переменных напряжений, возникающих при вибрациях. Поломка одной лопатки обычно приводит к лавинообразному процессу повреждения или разрушения других, нарушению балансировки ротора, помпажу и другим серьезным повреждениям двигателя. Для предупреждения вибрационных поломок при проектировании и доводке двигателя исследуются колебания лопаток. Обеспечение вибрационной прочности лопаток регламентируется «Нормами летной годности воздушных судов».

Колебания лопатки в условиях работы на двигателе происходят под действием переменных газодинамических сил, обусловленных, главным образом, неравномерностью газового потока в проточной части. Эти силы изменяются во времени периодически, причем период равен времени одного оборота ротора.

Колебания лопаток создают большие дополнительные динамические напряжения в них, вызывают усталостные явления в материале. Вследствие этого с течением времени в различных местах лопаток появляются трещины, происходит их разрушение.

Вибропрочность лопаток в значительной степени определяет долговечность, ресурс и надежность в целом. Поэтому в процессе проектирования и эксплуатации двигателей ей уделяется большое внимание. При проектировании задача состоит в том, чтобы наиболее достоверно оценить работоспособность лопаток, создать легкую и надежную их конструкцию. В процессе эксплуатации необходимо обеспечить правильную диагностику и постоянный контроль состояния лопаток.

Лопатка, как всякая упругая конструкция, обладает спектром собственных частот и форм колебаний. Эти показатели являются определяющими, так как полностью представляют динамические свойства лопаток, их способности отзываться на различные виды воздействий, определяют колебательные процессы лопаток. Поэтому расчет и исследование спектров собственных частот и форм колебаний лопаток является первой задачей при их проектировании.

Второй задачей является выявление источников возбуждения колебаний лопаток. Большинство из них связано с особенностями конструкций двигателей, с отклонением параметров газа по окружности рабочего колеса от расчетных с многочисленными возмущениями, возникающими в проточной части двигателя.

Главной целью здесь является определение резонансных

колебаний лопаток и связанных с ними режимов работы двигателя.

Возможные источники возбуждения колебаний лопаток:

— парциальность подвода газа к рабочим лопаткам из-за наличия направляющих и сопловых лопаток;

— отклонение геометрии лопаток НА и СА от средних (расчетных размеров);

— диаметральные разъемы корпусов;

— жаровые трубы (головки ж.т.);

-радиальные стойки на входе и выходе из узла и т.д..

Теоретически определить величину возмущающих сил и рассчитать амплитуды резонансных колебаний лопаток невозможно. Резонансные колебания и факторы, влияющие на них, исследуются экспериментально – на установках и при натурных испытаниях двигателей.

Частоты колебаний и их формы с той или иной точностью могут быть определены численными методами, особенно с использованием объемных конечно-элементных моделей.

7.1 Виды и формы колебаний

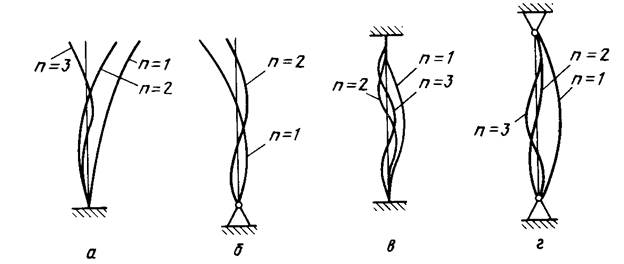

Расчетную схему лопаток можно представить в виде плоской пластины с различными закреплениями концов – односторонняя заделка, шарнирное крепление, двусторонняя заделка и т.д..

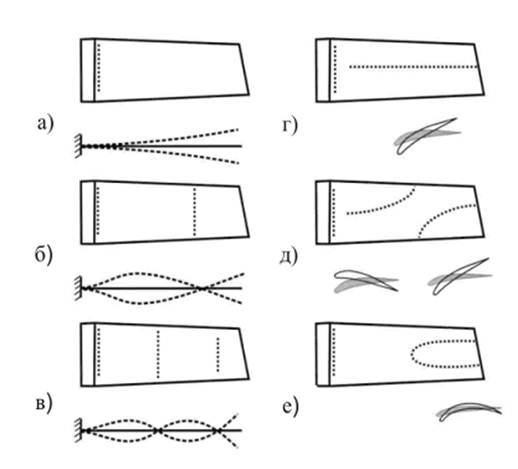

Характерные (собственные) формы колебаний лопаток – изгибные, крутильные, пластиночные, продольные.

Отличаются положением и числом узловых линий (1-я, 2-я и т.д. формы). Каждая форма колебаний имеет свою определенную частоту собственных колебаний, зависящую от разных параметров лопаток.

Геометрическое место точек, остающихся неподвижными при гармонических колебаниях, называется узловой линией. Узловые линии разделяют поверхность на области, где в каждый момент времени амплитуды вибрационных перемещений имеют противоположные знаки. Более высоким собственным частотам соответствуют формы колебаний с большим количеством узловых линий.

а, б, в — первая, вторая и третья изгибные; г, д — первая и вторая крутильная; е — пластиночная

Рисунок 7.1 – Собственные формы колебаний лопаток

Лопатки компрессоров и турбин из-за сложности их конструктивной формы не имеют строгого разделения форм колебаний. Колебания лопаток происходят по смешанным формам с преобладанием того или иного вида. Например, изгибные колебания на низких частотах сопровождаются не ярко выраженными крутильными деформациями, но по мере возрастания частоты на лопатке появляются продольные узловые линии, четко выражающие изгибно-крутильные формы. Затем на высоких частотах возникают пластиночные формы колебаний со все усложняющейся конфигурацией узловых линий.

Изгибные формы являются наиболее широкой разновидностью колебаний лопаток.

7.1.1 Изгибные колебания

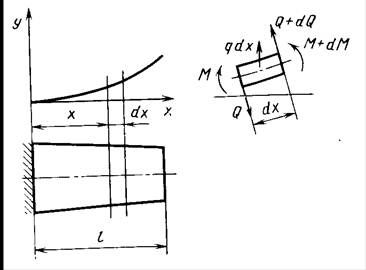

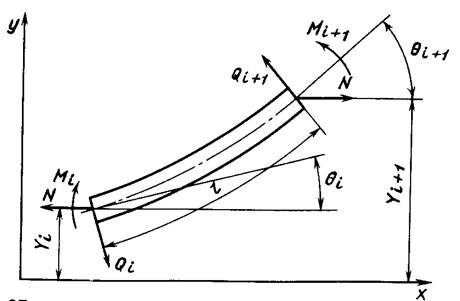

Рассматривается колебание лопатки в плоскости ее наименьшей жесткости как плоской пластины переменного сечения (при наличии небольшой закрутки) (рисунок 7.2).

Рисунок 7.2 – Расчетная схема

Уравнения равновесия выделенного бесконечно малого элемента длиной dx

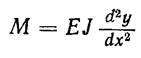

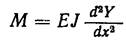

Зависимость изгибной деформации от изгибающего момента (сопромат!)

В этих формулах:

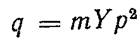

– интенсивность инерционной поперечной нагрузки;

m – масса единицы длины;

Y – амплитуда колебаний в данном сечении;

p – угловая частота собственных колебаний (круговая частота);

J– осевой момент инерции сечения лопатки (в осях ξ-η – Jξ).

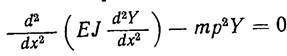

Из данных 3-х уравнений (исключая Q и M) получается дифференциальное уравнение

Далее вводится относительная координата

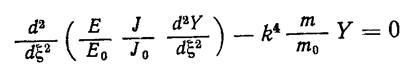

При использовании параметров корневого сечения E0J0 (разделив на них оба члена)и m0 =ρF0 (разделив и умножив 2-й член) дифференциальное уравнение приведется к виду

Обратить внимание на зависимость от координаты и температуры!

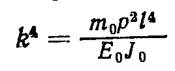

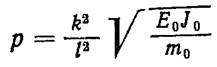

k является параметром, определяющим значение собственной частоты колебаний

При известном значении k частота определяется по формуле

Параметр k определяется из решения дифференциального уравнения. В общем случае решение возможно только численными методами.

Аналитическое решение возможно только в случае расчета лопатки постоянной геометрии и температуры.

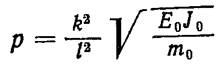

В этом случае дифференциальное уравнение примет вид

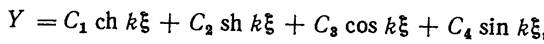

Решение в общем виде

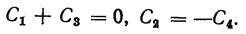

где коэффициенты С1, С2, С3, С4 определяются по задаваемым граничным условиям.

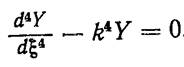

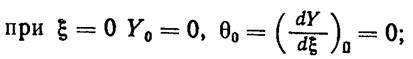

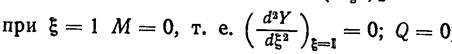

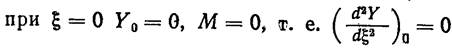

1 Заделка в корневом сечении, свободное концевое сечение. Граничные условия

Из условия закрепления (заделка) истекает

Из другого условия (свободное сечение):

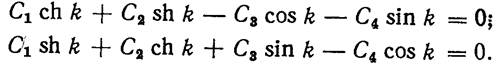

Исходя из этих соотношений получено частотное уравнение

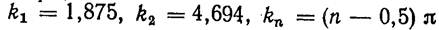

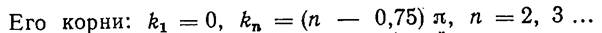

Корни этого уравнения

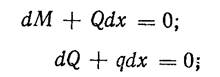

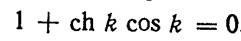

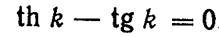

2 Шарнирное крепление (проушина)

Для лопаток с бандажной полкой и статорных лопаток условия закрепления соответствуют либо двусторонней заделке, либо двустороннему шарнирному креплению.

Для этих случаев соответственно k1= 4.73, kn = (n+0,5)π и

На рисунке 7.3 показаны формы колебаний при заделке корневого сечения и при шарнирном креплении при частотах, определяемых с помощью найденных коэффициентов по формуле для р.

а – односторонняя заделка; б – шарнирное крепление;

в – двусторонняя заделка; г – двустороннее шарнирное крепление

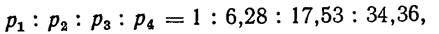

Квадраты коэффициентов kn показывают соотношение собственных частот лопатки. Например, для лопатки с креплением типа заделки соотношение частот представляется числами

Наибольший практический интерес собственные формы представляют с точки зрения прогнозирования характера распределения вибронапряжений в лопатке при резонансных колебаниях. Знание форм колебаний позволяет правильно определить места установки датчиков при проведении сложных экспериментов по определению величины вибронапряжений(схема препарирования!)

7.1.2 Учет вращения ротора

В рассмотренных вариантах влияние центробежных сил не учитывалось.

Фрагмент лопатки под воздействием ЦБ сил на рисунке 7.4. Сравните с подобной схемой, рассмотренной ранее (рисунок 7.2).

Центробежная сила N (продольная сила), действующая на элемент dx при отклонении лопатки от положения равновесия вызывает появление изгибающего момента, стремящегося вернуть ее в положение равновесия. Это эквивалентно повышению изгибной жесткости лопатки и ведет к тому, что динамические собственные частоты оказываются выше соответствующих статических. Различие тем больше, чем выше частота вращения ротора и больше центробежные силы.

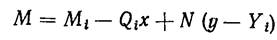

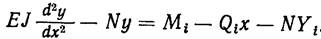

В основном уравнении

изгибающий момент будет равен

где ν= N/(EJ).

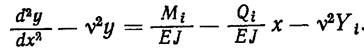

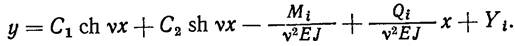

Его полное решение

Решение требует использование численных методов.

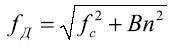

В практических расчетах рекомендуют использовать выражение

где fc =pс/2π – статическая частота колебаний (без учета ЦБ сил);

fД =pД/2π – динамическая частота колебаний;

n – частота вращения ротора, об/сек.;

В – коэффициент, зависящий от формы колебаний, относительного удлинения лопатки, клиновидности и закрутки.

Для лопаток постоянного сечения

Эффект возрастания собственной частоты изгибных колебаний лопатки с увеличением частоты вращения в наибольшей степени проявляется на низших формах колебаний у лопаток большого удлинения. Динамическая собственная частота может превосходить статическую в 1,5 раза и более.

Некоторый анализ влияния конструктивных и эксплуатационных факторов. Рассмотрим уже известное выражение для круговой частоты

Влияние материала лопатки на собственные частоты колебаний определяется квадратным корнем из отношения модуля упругости к плотности материала. Эта величина для нержавеющих жаропрочных сталей, жаропрочных сплавов на никелевой основе, алюминиевых и титановых сплавов при комнатной температуре лежит в пределах 4950–5070 м/сек.

Таким образом, различие в собственных частотах лопаток из указанных материалов при одинаковых прочих параметрах укладывается менее чем в 3%. Следовательно, изменение материала практически не приводит к изменению собственных частот. Существенное изменение собственных частот происходит лишь в случае, когда лопатка изготавливается из композиционных материалов – пластиковых или металлических (до 2-х раз).

Геометрические факторы, определяющие собственные частоты колебаний – длина (высота) лопатки l, хорда b, толщина профиля c. Из формулы следует, что наибольшее влияние оказывает длина лопатки.

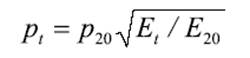

Из эксплуатационных факторов наиболее существенное влияние на собственные частоты колебаний рабочих лопаток оказывают рабочая температура и частота вращения ротора. С ростом температуры падает модуль упругости материала.

где р20 и рt — значения собственной частоты при комнатной температуре 20°С и рабочей температуре t;

Источник