- Методы резки листового металла

- Методы механической резки

- Резка гильотинными ножницами

- Резка дисковыми ножницами

- Резка болгаркой

- Ленточнопильная резка

- Гидроабразивная резка

- Методы термической резки

- Газовая резка

- Плазменная резка

- Лазерная резка

- Виды резки металла

- Способы резки

- Ручная резка металла

- Гидроабразивная резка металла

- Термическая резка металла

- Газокислородная резка

- Плазменная резка

- Лазерная резка

- Механическая резка металла

- Резка ленточной пилой

- Ударная резка металла с помощью гильотины

- Резка на дисковом станке

- Инструменты для резки металлов

- Ручные ножницы

- Углошлифовальная машина

Методы резки листового металла

Резка листового металла — это предварительный этап обработки металлопроката при производстве изделий и конструкций, подразумевающий раскрой цельного полотна на части различного размера и формы (заготовки).

Различают следующие способы обработки:

В статье рассмотрены особенности популярных методов резки, таких как плазменная резка металла в Минске, газовая резка, резка лазером, ножницами, болгаркой и другими устройствами, применяемыми для раскройки металла.

Методы механической резки

Основаны на воздействии на металл режущим инструментом, который прочнее и тверже обрабатываемого материала. Не предполагает нагрев листа, поэтому такую обработку называют холодной.

Резка гильотинными ножницами

Вид ударной обработки, который подразумевает разрезание листового металла специальными ножами или ножницами по металлу на станке с фиксацией. Используется для производства заготовок.

- ровный край реза;

- отсутствие выщербин и заусениц;

- быстрота обработки материала.

- ограничение по толщине рубки (до 20 мм);

- невозможность изменения направления резки (только прямолинейная).

Резка дисковыми ножницами

Применяется для продольной резки металла («роспуска») по заранее размеченным линиям, по кривой, а также для снятия фасок, обрезания заусенцев и при подготовке к сварке.

Дисковые ножницы представляют собой станок с парой режущих дисков с углом заострения 90 градусов из высоколегированной стали. Листы металла могут подаваться вручную или при помощи автоматического устройства подачи.

- точность резки;

- высокое качество линии реза;

- простота и удобство использования.

- не подходит для фигурной резки.

Резка болгаркой

Обработка ручным электроинструментом — углошлифовальной машиной (УШМ) с режущей абразивной насадкой. Эффективная резка осуществляется ближней частью абразивного диска.

- возможность фигурной резки (осуществляется насадками самых малых диаметров либо почти отработанными дисками).

- не подходит для обработки листового металлопроката с полимерным напылением (абразивные насадки портят покрытие и снижают его защитные свойства по линии реза);

- особые требования относительно техники безопасности;

- обильный вылет осколков;

- невозможность длительной непрерывной резки (чтобы рабочий ресурс насадки не выработался слишком быстро, через каждые 5-7 минут работу необходимо прерывать на 20-30 минут).

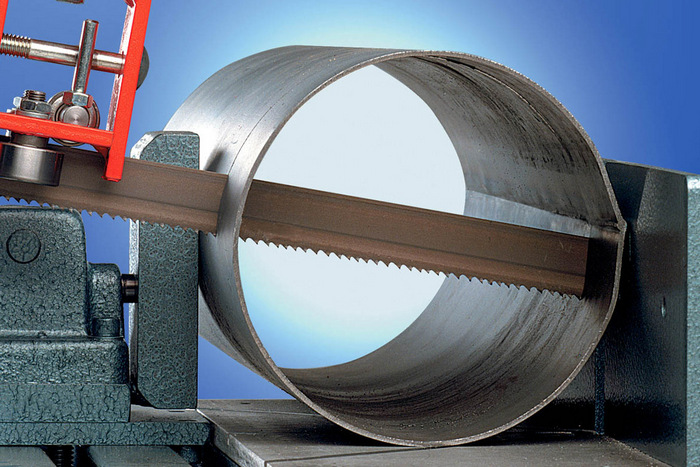

Ленточнопильная резка

Выполняется на специальном ленточно-пильном станке. Требует правильного подбора шага зубьев режущего полотна, а также верного выбора скорости подачи листа. Подходит для быстрого изготовления небольших изделий.

- высокая скорость получения детали;

- точность обработки;

- возможность изменения угла резки.

- невозможность изменения направления резки (производство фигурных деталей);

- максимальный размер детали ограничен возможностями станка.

Гидроабразивная резка

Осуществляется смесью воды и абразивного материала (песка), которая подается под высоким давлением через узкое сопло в место реза. Подходит для раскройки материала толщиной до 30 0 мм.

- высокая точность;

- края реза не нуждаются в дополнительной обработке;

- отсутствует термическая деформация металла.

- высокая стоимость оборудования и работ;

- не подходит для обработки металлов и сплавов, подверженных коррозии.

Методы термической резки

Газовая резка

Способ термической обработки, при котором материал нагревается до температуры воспламенения, после чего под высоким давлением подается струя кислорода. Она разрезает металл по всей толщине, плавно перемещаясь вдоль направления реза.

Используется для исправления дефектов, вырезки заготовок и прорезания отверстий.

- высокая скорость резки;

- отсутствие ограничений по форме и размерам;

- возможность использования для резки ржавого и окрашенного металла;

- толщина обрабатываемого листа – до 200 мм.

- низкое качество обработки (увеличенная ширина реза, окислы и наплывы);

- не подходит для производства заготовок небольшого размера.

Плазменная резка

Осуществляется высокотемпературной струей плазмы, получаемой при помощи электродугового разряда. Воздействие плазмы вызывает оплавление, выгорание и выдувание материала из листа. Обработка металла происходит при температуре от 15 000 до 30 000 градусов °C, что делает этот метод обработки применимыми к любым типам металлов и сплавов.

Используется для резки гибких листов толщиной до 200 мм. При этом крайне высокие температуры в зоне резки не оказывают теплового воздействия на материал рядом с ней, благодаря чему лист не деформируется, а характеристики материала не ухудшаются.

- подходит для обработки любых типов сталей, включая сплавы с высоким коэффициентом расширения;

- высокая скорость и точность резки;

- простота работы с плазморезом;

- возможность фигурной резки;

- безопасность процесса (благодаря отсутствию газовых баллонов).

- относительно небольшая максимальная толщина реза (до 50 мм в зависимости от мощности плазмореза);

- необходимость строго придерживаться перпендикулярного угла реза.

Лазерная резка

В основе способа лежит принцип воздействия на материал тепловой энергией узкосфокусированного лазерного луча.

Благодаря возможности точной и сложной фигурной резки, способ используется в ювелирном деле, для производства деталей машиностроительного производства, элементов декоративных кованых изделий и других областях, где необходима точная обработка.

- отсутствие непосредственного механического воздействия на материал;

- возможность обработки практически любых металлов и сплавов;

- точность до 0,01 мм на листе толщиной 2 мм;

- минимальное участие человека за счет автоматизации производства.

- высокая стоимость обработки;

- не подходит для раскроя толстых листов металла;

- строгие требования к эксплуатации установки.

Источник

Виды резки металла

Резка металла — это процесс разделения металлического листа или трубы на несколько частей ручным, механическим, термическим методом. Череповецкий завод металлоконструкций использует данный процесс при производстве различных изделий, благодаря чему специалисты могут подробно объяснить все особенности. Ответ на вопрос о том, чем резать металл, в условиях современного развития промышленных технологий оказывается достаточно многогранным. Так как режут металл также в бытовых и ремонтных целях, вопрос оказывается актуальным для многих людей.

Способы резки

Способы резки металлов классифицируются в зависимости от используемого оборудования. Этот параметр позволяет выделить следующие типы:

- ручная резка;

- гидроабразивная;

- термическая;

- газокислородная;

- плазменная;

- лазерная;

- механическая;

- резка ленточной пилой;

- при помощи гильотины;

- при помощи дискового станка.

Ручная резка металла

Данный метод резки не применяется в промышленности ввиду низкой эффективности. Разрезать металлический лист вручную можно с помощью ножниц, лобзика, ножовки, болгарки. Скорость и точность выполнения работы в данном случае полностью зависит от мастера, который режет материал. Стоит учесть, что используемые инструменты, особенно ножницы, существенно ограничены по техническим характеристикам. Не каждый металл получится разрезать вручную. Тем не менее такой способ подходит для выполнения большинства бытовых задач.

Гидроабразивная резка металла

Когда разделение проводится с целью раскройки заготовки из металла, одним из самых подходящих способов будет гидроабразивный. Струя воды, смешанная с абразивным веществом, воздействует на материал под давлением, благодаря чему можно вырезать детали сложной формы. Это один из первых методов резки металлов, известных человечеству. Современное оборудование позволяет добиться высокой точности и воспроизвести линии любой кривизны.

Другие преимущества данного способа включают:

- возможность легко резать металлические изделия значительной толщины;

- эффективное получение сложных элементов нестандартной конфигурации;

- минимальный расход металла при порезке благодаря маленькой ширине реза;

- защита материала от деформации и плавления за счет низкого температурного режима в зоне реза.

При всех преимуществах гидроабразивной резки металлов обработать таким образом получится только листы из определенного сплава, имеющие небольшую толщину.

Термическая резка металла

Термическая резка металла позволяет существенно ускорить раскрой. Терморезка бывает:

Каждый из видов термической резки имеет свои особенности, однако отличительной чертой является отсутствие прямого контакта между обрабатываемой поверхностью и инструментом. Бесконтактное разделение заготовки происходит с применением струи газа, лазерного луча или плазмы соответственно.

Газокислородная резка

При высоких температурах металл нагревается, плавится и выгорает. Именно это свойство лежит в основе газокислородной технологии.

Процесс газокислородной резки проходит в два этапа:

- Сначала в место будущего разреза направляют струю пламени, используя ацетилен как горючий материал.

- После того как металл разогрелся, в место разреза подают кислород. Под его воздействием мягкая поверхность разделяется, а присутствующие в материале окислы удаляются.

Такой метод позволяет разрезать металлические заготовки большой толщины, в том числе титановые листы. Однако у данного способа есть и особенности, которые можно рассматривать как недостатки:

- металлы некоторых видов, включая алюминий, медь и другие цветные металлы, хромоникелевые стали, высокоуглеродистые стали, не поддаются обработке;

- недостаточно качественный рез;

- широкий рез;

- появление в процессе наплывов и окислов;

- нельзя резать криволинейные поверхности;

- в зоне реза физические свойства материала изменяются.

Основная сложность при получении реза высокого качества возникает из-за необходимости выдерживать идентичное расстояние в течение всего процесса. В отличие от ручного резака автоматизированное устройство режет заготовку более точно и быстро.

Плазменная резка

Режущим инструментом при использовании данного метода выступает струя плазмы. Для такой резки металла применяется специальное оборудование — плазматрон. Через его сопло происходит струйная подача плазмы, которая является по сути ионизированным газом сверхвысокой температуры.

Плазменная резка незаменима тогда, когда необходимо разделить толстый металлический лист. Технология позволяет работать с материалом до 150 мм шириной.

По типу воздействия на материал рез может быть:

- плазменно-дуговым — обрабатываемый металл оплавляется при помощи электрической дуги между изделием и режущим инструментов;

- косвенным — разделение металлической заготовки происходит исключительно за счет плазмы.

Плазменная резка металла характеризуется:

- безопасностью;

- высокой скоростью работы;

- гладкостью реза;

- способностью работы со сложными контурами;

- нагреванием обрабатываемой поверхности до незначительного уровня;

- высокой ценой данного вида оборудования;

- шумом в процессе работы плазмотронов;

- необходимостью обучения;

- ограниченной толщиной материала, который можно разрезать таким способом.

Лазерная резка

Лазерная резка металла — это современный способ обработки изделий с помощью воздействия лазерного луча. Фокусируя лазер на конкретной точке разрезаемого материала, можно прогреть свыше температуры плавления и испарить участок поверхности. Передвигая рабочую головку по заданной траектории, на листовом металле получают рез необходимой формы и размера.

Чаще всего технологию применяют, когда обрабатывают:

- тонкие металлические листы;

- цветные металлы: медь, алюминий;

- трубные изделия;

- нержавеющую сталь.

Однако лазерная резка уникальна тем, что позволяет разрезать любые металлические изделия, а также детали их сплавов и неметаллов.

Кроме того, лазерный метод выделяется:

- возможностью вырезания сложных геометрических контуров;

- высокой точностью резки;

- ровностью кромки, близкой к идеальной;

- высокой производительностью.

Однако следует учитывать и недостатки такой обработки металла:

- ограниченная толщина поверхностей, которые возможно обработать;

- значительные затраты энергии;

- необходимость обучения перед выполнением реза.

Механическая резка металла

Механические технологии предполагают непосредственный контакт инструмента с металлом. Таким инструментом может быть:

- ленточно-пильный станок;

- дисковый станок;

- токарный станок с дополнительно установленными резцами;

- агрегат продольной резки.

Отдельно выделяют ударный способ разделения при помощи гильотины.

Резка ленточной пилой

К преимуществам такой резки металлов причисляют:

- высокую точность реза;

- возможность выполнить резы разных видов: как прямые, так и угловые;

- небольшое количество отходов за счет минимальной ширины реза;

- невысокую стоимость оборудования.

Современные модели удобны в использовании, поскольку оснащены дополнительным электронным оборудованием.

Ударная резка металла с помощью гильотины

Ударная резка металла, она же рубка, выполняется на специальном резаке-гильотине. Происходит фиксация материала в горизонтальном положении и его разделение рубящим ударом. Таким методом удобно разделять листовой металл. Разрезание происходит одновременно по всей длине материала. Способ подходит для работы с разными видами стали, включая нержавеющую, оцинкованную, электротехническую.

Главным преимуществом технологии считается возможность быстро получить абсолютно ровный рез. Однако есть и минусы: шумная работа оборудования, разная ширина у полученный частей металла, ограниченная ширина материала, который можно обработать.

Резка на дисковом станке

Рабочим инструментом выступает диск с зубьями по внешнему краю. Электродвигатель приводит диск в движение, позволяя осуществить качественный рез по металлу.

Среди плюсов данного метода можно отметить:

- высокое качество реза;

- возможность резки под углом;

- точность обработки;

- компактное и универсальное оборудование.

Инструменты для резки металлов

Резать металл можно и в бытовых условиях — с этой целью используют такие механические приспособления, как ножницы и пилы разных видов.

Ручные ножницы

Подходят, если толщина металла не превышает 3 мм. Ручные ножницы — один из самых популярных инструментов для бытовой обработки металлических изделий. При этом они бывают нескольких видов:

- для прямого реза;

- для криволинейного реза;

- пальцевые — для резки по сложной траектории;

- ножницы с одним подвижным лезвием.

Пилы для металла также бывают разные. Каждая имеет свои преимущества и недостатки. Металлорезка выполняется пилой одного из следующих видов:

Выбирать пилу следует с учетом конкретной задачи и особенностей материала. Например, торцевая пила позволяет резать под углом, а дисковая пила отлично справится с распилом тонких листов металла.

Углошлифовальная машина

Этот инструмент для резки металлов широко известен как болгарка. Ею удобно пользоваться за счет небольшого веса и универсальности. Сменные диски позволяют обработку металла разной толщины. Кроме того, болгарка может не только резать, но и шлифовать и полировать поверхность. Благодаря удобству и широкому функционалу именно углошлифовальная машина считается оптимальным инструментом для резки металла в быту.

Специалисты Череповецкого завода металлоконструкций имеют многолетний опыт работы с разнообразными материалами. Для промышленной резки металлов мы используем современное оборудование и сертифицированное сырье, что позволяет гарантировать высокое качество металлоконструкций.

Источник