Технологический режим роторного бурения

Роторное бурение

При роторном способе бурения основные режимные параметры — осевую нагрузку, частоту вращения долота, расход бурового раствора — можно изменять с пульта бурильщика, т.е. можно в определенных пределах одновременно повышать или понижать, фиксировать один из них на одном уровне и изменять уровни других. Это позволяет подбирать лучшие сочетания параметров для конкретных условий бурения.

Осевая нагрузка устанавливается с учетом типа долота, механических свойств пород, других параметров режима бурения и определяется из расчета удельной нагрузки на 1 см диаметра долота, которую рекомендуется принимать при бурении очень мягких пород 500-1000 Н, мягких — 1000-2000, пород средней твердости — 2000-4000, плотных твердых пород -3000-6000 и твердых окремненных и кремнистых пород 9000-12000 Н.

Для приработки опор шарошечных долот в течение первых 5-10 мин необходимо работать при пониженной осевой нагрузке.

Следует иметь в виду, что механическая скорость проходки повышается с увеличением нагрузки на долото лишь до определенного предела. Чрезмерная нагрузка сопровождается уменьшением механическом скорости.

Частота вращения долота принимается равной 20 -300 об./мин, за рубежом практикуется 25-40 об./мин. Это связано с тем, что снижаются затраты энергии на холостое вращение колонны, увеличивается долговечность долот и бурильных труб, уменьшаются вибрации и вероятность поломок труб. Мягкие породы бурят при больших частотах вращения долота и небольшой осевой нагрузке. В твердых породах частота вращения уменьшается, а нагрузка на долото увеличивается.

Расход промывочной жидкости при роторном бурении определяют исходя из скорости выходящего потока, величина которой должна быть не менее 0,8-1,2 м/с. В мягких породах интенсивность шламообразования больше и поэтому значение скорости должно быть больше, чем при бурении твердых пород.

Турбинное бурение

При турбинном бурении основной параметр, от которого зависят остальные, — количество прокачиваемой промывочной жидкости. Изменение подачи промывочной жидкости влечет за собой изменение частоты вращения снаряда и изменение нагрузки, которую можно приложить к долоту.

При постоянном расходе промывочной жидкости увеличение осевой нагрузки на долото вызывает автоматическое уменьшение частоты вращения вала турбобура.

Постепенно измененяя осевую нагрузку на долото, можно найти такую частоту вращения, при которой мощность и КПД турбобура, а также механическая скорость бурения достигают максимальной величины.

На практике частоту вращения принимают равной 250-800 об./мин (с редукторами 200-300 об./мин). На рис. 4.39 приведена принципиальная схема наиболее простого по конструктивному исполнению турбобура Т12МЗ.

Рис. 4.39 . ТурбобурТ12МЗ:

1 — переводник; 2 — роторная гайка; 3 — кольца подпятников; 4 — стальные диски; 5 — разделяющие кольца; 6 — корпус статора; 7 — вращающийся ротор; 8 — корпус турбобура; 9 — стальная втулка; 10 — ниппель; 11 — нижняя опора; 12 — вал

Расход промывочной жидкости, обеспечивающий устойчивую работу турбобура , определяется его технической характеристикой. Количество промывочной жидкости, необходимое для очистки забоя от шлама, определяется по скорости восходящего потока, которая в зависимости от буримости породы принимается равной 0,8-1,5 м/с.

Основные особенности режима бурения винтовыми двигателями (принципиальная схема двигателя Д-85 и его рабочая характеристика показаны соответственно на рис. 4.40 и 4.41 ) связаны с их рабочими характеристиками, которые резко отличаются от характеристик турбобура. Относительно большой крутящий момент, низкая частота вращения и меньшая длина делают винтовой двигатель более предпочтительным при бурении высокоабразивных пород, при наборе зенитного угла наклонно направленных скважин.

Рис. 4.40 . Забойный винтовой двигатель Д-85: 1 — корпус; 2 — ротор; 3 — статор; 4, 5 — оси статора и ротора

Рис. 4.41. Рабочая характеристика винтового забойного двигателя

Перспективен такой двигатель и для бурения пластичных пород, залегающих на большой глубине, вследствие меньшего перепада давления, чем в турбобуре.

С винтовым двигателем можно успешно использовать шарошечные долота с большим скольжением, долота ИСМ и алмазные. Одно из преимуществ бурения винтовым двигателем — возможность контроля отработки долота по изменению давления на стояке. По мере увеличения крутящего момента и изнашивания опор давление повышается.

Частота вращения электробура (схема установки для бурения электробуром показана на рис. 4.42 ) устанавливается на стадии проектирования режима бурения подбором типа электробура и числа редукторов.

Рис. 4.42 . Схема установки для бурения электробуром:

1 — долото; 2 — электробур; 3 — кабель; 4 — бурильная труба; 5 — ротор; 6 — пульт управления; 7 — ведущая труба; 8 — токоприемник; 9 — наружный кабель; 10 — гибкий шланг; 11 — вертлюг; 12 — лебедка; 13 — распределительное устройство; 14 — регулятор подачи инструмента; 15 — трансформатор; 16 — станция управления электробуром

Опыт бурения подтвердил целесообразность использования одной или двух редукторных вставок, снижающих частоту вращения в 2- 4 раза. Осевая нагрузка, как крутящий момент, позволяет судить о состоянии долота, знать, что больше износилось — опора (момент и сила тока возрастают) или зубья (момент и сила тока снижаются при постоянной осевой нагрузке). Это позволяет лучше отработать долота и своевременно их поднимать.

Расход промывочной жидкости может устанавливаться независимо от других режимных параметров. Как и при роторном бурении, при бурении электробуром избыточное давление насосов может быть использовано в насадках гидромониторных долот.

Использование телеметрической системы измерения положения ствола скважины и контроля положения бурильной колонны и отклонителя позволяет успешно применять электробур при проводке наклонно направленных скважин и борьбе с их произвольным искривлением при частом чередовании по твердости наклонно залегающих пород.

Источник

Особенности режима бурения роторным способом

При роторном бурении отсутствует ярко выраженная взаимосвязь параметров режима бурения и, следовательно, влияние их друг на друга. Поэтому оптимальный режим роторного бурения включает в себя сочетание наивыгоднейших значений каждого параметра в отдельности.

Тип долота должен выбираться в соответствии с действующими нормативными документами. При выборе режима бурения долотами серий ГНУ и ГАУ следует учитывать следующее: верхнему уровню величин осевых нагрузок на долота соответствует нижний уровень частот вращения и наоборот; в пластичных, вязких глинистых, а также слабо сцементированных малоабразивных песчано-глинистых и песчаных породах целесообразно бурить при близких к максимальным частотам вращения и пониженных величинах осевой нагрузки на долото; в песчаных и других абразивных породах, а также трещиноватых и обломочных целесообразно снижать частоту вращения ротора во избежание повышенного износа и разрушения вооружения, герметизирующих элементов опор шарошек, козырьков и спинок лап.

Режим бурения, особенно долотами с твердосплавным вооружением и герметизированными опорами, должен выбираться таким, чтобы не допускалось вибраций бурильной колонны.

Во многих случаях, особенно при бурении в мягких неабразивных породах, существенное улучшение показателей работы долот достигается при повышении частоты вращения до 140. 200 об/мин.

Фактическая осевая нагрузка на долото при повышенной частоте вращения инструмента из-за трения бурильной колонны о стенки скважины и вкладыш ротора оказывается существенно меньше, чем по индикатору массы (веса).Нагрузку на долото следует корректировать с учетом разницы в показаниях индикатора массы (веса) при вращении и без вращения колонны.

Осевая нагрузка на долото при бурении с повышенной частотой вращения обычно должна быть уменьшена на 20. 25 % против величины, создаваемой при низкооборотном режиме в тех же условиях.

Переход на высокооборотный режим вращения бурильной колонны может сопровождаться в отдельных породах обвалами стенок скважины и увеличением момента вращения бурильного инструмента. При возникновении указанных явлений необходимо немедленно тщательно промыть и проработать (на длину ведущей трубы) ствол скважины и только после установления нормальных условий бурения переходить на повышенную частоту вращения ротора. Не рекомендуется применение повышенной частоты вращения ротора при бурении в твердых породах с промывкой технической водой.

При бурении долотами с герметизированными спорами и твердосплавным вооружением неравномерное вращение и подача долота, резкое торможение и внезапные остановки, толчки и удары, повышенный уровень вибрации приводят к разрушению (поломкам, сколам и т.п.) твердосплавных зубцов и преждевременному выходу из строя герметизирующих элементов и опор в целом. При появлении в ходе долбления вибраций для их подавления необходимо уменьшить осевую нагрузку или изменить частоту вращения ротора.

Если изменение, в рациональных пределах, указанных параметров не приводит к уменьшению амплитуды колебаний до приемлемого уровня, то это свидетельствует о завышенной моментоемкос-ти долота или недостаточном маховом моменте УБТ для данного сочетания типа долота и разбуриваемых пород. Следовательно, на очередное долбление необходимо использовать долото, характеризующееся меньшей моментоемкостью или увеличить маховый момент УБТ, желательно за счет увеличения их диаметра.В нашей стране роторный способ бурения используется главным образом при бурении глубоких скважин, а также нижней части разреза скважин средней глубины.Следует отметить некоторые особенности режима бурения с очисткой забоя воздухом или газом, одной из которых является бурение на сравнительно невысоких скоростях вращения ротора. В процессе бурения шарошечными долотами пород средней твердости, твердых и крепких при очистке забоя газообразным циркулирующим агентом и при соблюдении других параметров режима бурения скорость вращения ротора не должна превышать 100. 200 об/мин, а при бурении сыпучих и мягких пород — 200. 300 об/мин.

Для обеспечения максимальных показателей бурения при использовании газообразных циркулирующих агентов необходимо соблюдать оптимальное соотношение нагрузки на долото и скорости вращения долота. Это соотношение лучше всего определяется по характеру выноса шлама из выкидной линии. Выбрасываемый на поверхность шлам должен состоять из осколков породы различных размеров (при бурении твердых и крепких пород шарошечными долотами) или скатанных кусочков легких пород, или находиться в естественном состоянии при бурении сыпучих пород и выходить обильным потоком из выкида.

Количество шламовой пыли должно быть минимальным, так как обильное выделение ее указывает на процесс разрушения истиранием, и для перехода на объемный режим разрушения следует увеличить нагрузку на долото и уменьшить скорость вращения ротора, если она была завышена. Для успешного бурения с газообразными циркулирующими агентами необходимо для каждого конкретного случая устанавливать минимальный предел скорости восходящего потока в затрубном пространстве. Минимальным расходом газообразного циркулирующего агента при бурении следует считать такой, при котором в затрубном пространстве с зазором между бурильными трубами и стенками скважины не менее 12. 15 мм создается скорость восходящего потока, способная выносить выбуренную породу размером первичного разрушения с избыточной скоростью 5. 8 м/с.

Дата добавления: 2015-06-27 ; просмотров: 3453 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Особенности режимов бурения роторным способом и различными видами забойных двигателей.

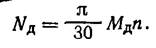

При роторном способе бурения основные режимные параметры — осевую нагрузку, частоту вращения долота, расход бурового раствора — можно изменять с пульта бурильщика, т. е. можно в определенных пределах одновременно повышать или понижать, фиксировать один из них на одном уровне и изменять уровни других. Это позволяет подбирать лучшие сочетания параметров для конкретных условий бурения. Действительно, при изменении одного или нескольких режимных параметров технологически долее целесообразно изменять и остальные в определенном направлении и на определенную величину в зависимости от избранного критерия оптимизации процесса углубления ствола скважины. Большой крутящий момент, развиваемый ротором, создает возможность передавать на долото достаточно большие осевые нагрузки, обеспечивая работу его в объемной области разрушения, преимущественно в области второго скачка. Крутящий момент обычно достаточен для бурения шарошечными долотами всех типов, в том числе долотами с большим скольжением и одношарошечными. Однако при использовании алмазных долот и ИСМ часть крутящего момента не удается передать от ротора к долоту вследствие ограниченной прочности бурильных труб, хотя возможности ротора и его привода для этото обычно имеются. В результате эти долота работают в заведомо неэффективном режиме, их применение неэкономично, поэтому для бурения верхних интервалов разреза, как правило, они не используются. При бурении твердых пород шарошечными долотами крутящий момент невелик, осевая нагрузка на долото ограничивается прочностью и стойкостью опор шарошек, прочностью бурильных труб, весом утяжеленного низа колонны за исключением бурения верхних интервалов разреза, применения долот большого диаметра. Частота вращения долота при роторном способе бурения снизилась со 100—500 об/мин до 60—120 об/мин, за рубежом практикуются 25—40 об/мин. Это связано с тем, что с уменьшением частоты вращения снижаются затраты энергии на холостое вращение колонны и ее износ, увеличивается долговечность бурильных труб долота, уменьшаются вибрации и вероятность поломок труб Снижение частоты вращения п, однако, должно сопровождаться повышением передаваемого на до-лото крутящего момента МД поскольку мощность на долоте

Именно желание подводить к долоту как можно большую мощность вынуждает поддерживать высокие частоты вращения, поскольку низкая прочность применяемых прежде бурильных труб еще больше ограничивала возможность передачи на забой крутящего момента. Снижение п должно сопровождаться гораздо большим повышением Мя, чтобы подводить к долоту еще большую и все возрастающую мощность. При этом условии, как отмечалось выше, бурение будет вестись в наиболее выгодном низкооборотном режиме при повышенных осевых нагрузках на долото, т. е. при больших значениях отношения Мд/n.

С увеличением отношения Мд/п существенно снижается энергоемкость разрушения пород. Низкооборотное бурение целесообразно и потому, что достаточно стойкие долота с герметизированной опорой пока созданы именно для этого режима. Все это обеспечивает получение большей проходки на долото, чем при бурении забойными двигателями, что особенно заметно при проходке высоко-абразивных, пластичных пород. Благодаря возможности передачи относительно больших крутящих моментов при бурении на 4000—6000 м роторный способ перспективен и при проводке сверхглубоких скважин в абразивных, пластичных пародах. Вращение бурильной колонны способствует закручиванию потока, лучшему выносу шлама. При роторном способе применяются те же высоконапорные насосы, что и при турбинном бурении, поэтому имеется существенный резерв для повышения давления, который может быть использован в насадках гидромониторных долот. Меньшая потребность в расходе бурового раствора позволяет создавать гораздо больший перепад давления и более высокую скорость истечения его из насадок. При снижении частоты вращения долота уменьшается вращательно-вихревой эффект потока раствора, ослабляется взвешивание шлама по сравнению с высокооборотным бурением. Поэтому промывка забоя должна быть более совершенной. Роторное бурение возможно при всех видах бурового раствора, однако требования к его смазывающей и противоизносной способности выше. Аварийность при роторном способе выше вследствие большего изгиба и закручивания бурильной колонны, большей динамичности и действия знакопеременных напряжений. Поэтому важно использовать УБТ такой длины, чтобы при передаче на долото достаточной осевой нагрузки нейтральное сечение находилось в интервале установки их. Для снижения стрелы прогиба важно использование центраторов, а для уменьшения изнашивания бурильных труб, замков и обсадной колонны — предохранительных колец. Амортизаторы колебаний способствуют снижению аварийности и увеличению проходки на долото. При роторном бурении менее вероятно зависание бурильной колонны, поэтому осевая нагрузка, показываемая индикатором веса, больше соответствует фактически передаваемой на долото. Знание действительных частоты вращения, осевой нагрузки и крутящего момента помогает более надежно оценивать уровень износа зубьев и опор долота, чередование пород по твердости. По мере изнашивания опор при бурении в твердых породах крутящий момент возрастает. Это позволяет более обоснованно изменять режим бурения, отрабатывать и менять долото.

Электробур. Частота вращения электробура устанавливается еще на стадии проектирования режима бурения подбором типа электробура и числа редукторов. Опыт бурения на промыслах Башкирии, Туркмении, Куйбышевской области и Украины подтвердил целесообразность использования одной-двух редукторных вставок, снижающих частоту вращения в 2—4 раза. Даже при бурении пород средней твердости (известняков и доломитов) на глубине 1000—2500 м оказалось полезным четырехкратное снижение частоты вращения электробура. При этом осевая нагрузка была увеличена на 20—30%, проходка на долото повысилась в 1,5 раза, а механическая скорость снизилась лишь на 10—30%. При наличии на буровой преобразователя частоты тока, допускающего ее изменение от 35 до 50 Гц частота вращения может изменяться пропорционально изменению частоты тока. Поскольку при снижении последней уменьшается и мощность двигателя, а крутящий момент на валу остается почти неизменным, нельзя существенно изменить осевую нагрузку на долото. Осевая нагрузка, как и крутящий момент, повышается существенно лишь кратковременно и в пределах, допускаемых перегрузочной способностью электродвигателя, его тепловой характеристикой. Осевая нагрузка, как и крутящий момент, повышается судить о состоянии долота, знать, что больше износилось — опора (момент и сила тока возрастают) или зубья (момент и сила тока снижаются при постоянной осевой нагрузке). Это дает возможность лучше отрабатывать долота и своевременно их поднимать. Расход бурового раствора может устанавливаться независимо от других режимных параметров. Как и при роторном способе, при бурении электробуром избыточное давление насосов может быть использовано в насадках гидромониторных долот. Использование телеметрической системы измерения положения ствола скважины и контроля положения бурильной колонны и отклонителя позволяет успешно применять электробур при проводке наклонных скважин и борьбе с произвольным искривлением их при частом чередовании по твердости наклонно залегающих пород.

Основные особенности режима бурения винтовыми двигателями связаны с их рабочими характеристиками, которые резко отличаются от характеристик турбобуров и электробуров. Относительно большой крутящий момент, низкая частота вращения и меньшая длина делают винтовой двигатель более предпочтительным при бурении высокоабразивных пород различной твердости, при наборе зенитного угла наклонно-направленных скважин. Перспективен такой двигатель и для бурения пластичных пород, залегающих на большой глубине, вследствие меньшего перепада давления, чем в турбобуре.

В сочетании с винтовым двигателем можно успешно использовать шарошечные долота с большим скольжением, долота ИСМ и алмазные. Недостаточен пока опыт бурения с использованием гидромониторных долот, хотя такое сочетание должно быть эффективным. При бурении на небольшой глубине нет различий в условиях работы двигателя, а при бурении глубоких скважин резиновые элементы будут находиться под большим давлением, что может привести к значительным перетокам жидкости. Одно из преимуществ бурения винтовым двигателем — возможность контроля отработки долота по изменению давления на стояке: по мере увеличения крутящего момента и изнашивания опор давление повышается.

Для турбинного бурения характерна взаимозависимость режимных параметров, обусловленных, например, изменением п, М,

Источник