Способы производства кисломолочных напитков

При производстве кисломолочных напитков применяются два способа: термостатный и резервуарный. При термостатном способе производства кисломолочных напитков сквашивание молока и созревание напитков производится в бутылках в термостатных и хладостатных камерах.

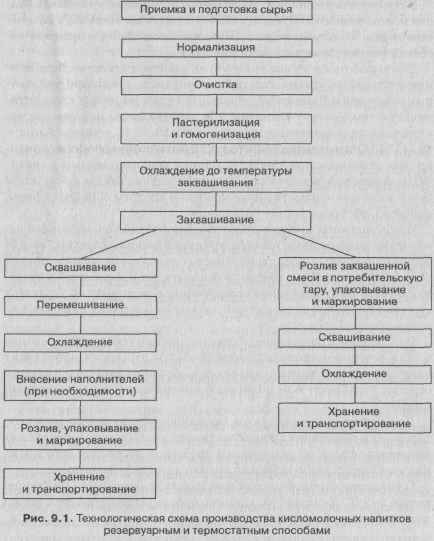

При резервуарном способе производства заквашивание, сквашивание молока и созревание напитков происходит в одной емкости (молочных резервуарах). Общая схема производства кисломолочных напитков термостатом и резервуарным способами приведена на рис. 9.1.

Кисломолочные напитки, выработанные резервуарным способом, после созревания и перемешивания разливают в стеклянную или бумажную тару, поэтому сгусток у них по сравнению с термостатным способом нарушенный — имеющий однородную сметанообразную консистенцию.

К молоку, из которого вырабатываются кисломолочные продукты, предъявляются определенные требования по органолептическим свойствам и физико-химическим показателям. Кислотность цельного или восстановленного молока должна быть не выше 19 °Т, плотность — не менее 1,028 г/см 3 .

При производстве большинства кисломолочных напитков применяется повышенная температура пастеризации 85-87 °С с выдержкой 5-10 мин. Данный режим тепловой обработки преследует цель кроме уничтожения посторонних микроорганизмов и создания благоприятных условий для развития внесенных бактериальных культур придания определенной консистенции кисломолочным напиткам. При повышенной температуре пастеризации увеличивается влагоудерживающая способность казеина и прочность сгустка.

Гомогенизация молока является обязательной технологической операцией при выработке кисломолочных напитков, особенно с повышенным содержанием молочного жира (3,2-6%). Гомогенизация обеспечивает однородный состав готового продукта, предотвращает отстой жира. После гомогенизации молока консистенция кисломолочных напитков уплотняется, а после перемешивания становится более вязкой. При хранении таких продуктов не происходит отделения сыворотки от сгустка.

В гомогенизированное и охлажденное до температуры заквашивания молоко вносится определенная бактериальная закваска, в количестве от 1 до 5% объема молока. Закваска обеспечивает в продукте необходимые вкус и запах, консистенцию.

Для выработки всех кисломолочных напитков, кроме кефира, применяют закваски чистых культур молочнокислых бактерий в различных сочетаниях. Разные бактериальные культуры имеют свою оптимальную температуру развития. Так, мезофильные молочнокислые стрептококки имеют температуру развития 30-35 °С, термофильные — 40-45 °С. Оптимальная температура ароматообразующих молочнокислых стрептококков 25-30 °С. Данные микроорганизмы в значительной мере определяют запах (аромат) продукта, так как в результате своей жизнедеятельности кроме молочной кислоты образуют эфиры, диацетил, ацетоин и другие соединения.

Чтобы получить продукт с плотной однородной консистенцией необходимо поддерживать температуру сквашивания, оптимальную для данного продукта. Продолжительность сквашивания молока зависит от вида получаемой кисломолочной продукции и колеблется в пределах от 4 до 16 ч. Окончание сквашивания определяют по характеру сгустка и по кислотности, которая должна быть немного ниже кислотности готового продукта.

Охлаждение и созревание осуществляют при температуре не выше 6 °С в течение нескольких часов (6-8). За это время происходит набухание белков молока, что ведет к образованию более плотного сгустка, ослабевает или полностью прекращается молочнокислый процесс.

При производстве продуктов смешанного брожения во время охлаждения и созревания приостанавливается развитие молочнокислых микроорганизмов, но развиваются дрожжи, в результате чего в этих кисломолочных напитках накапливаются спирт, углекислота.

Готовые кисломолочные напитки хранят до реализации при температуре 0-2 °С. Температура готового продукта при отправке с завода должна быть не больше 8 °С.

Источник

Что такое «термостатные продукты»?

Как известно, существует два способа производства кисломолочных напитков и сметаны: термостатный и резервуарный.

Суть резервуарного способа заключается в том, что подготовленное к заквашиванию (т.е. с соответствующей температурой) нормализованное молоко направляют в резервуар, вносят закваску, сквашивают при температуре, необходимой для конкретного вида продукта, охлаждают и расфасовывают в потребительскую тару. При необходимости в расфасованном виде продукт доохлаждают до 4±2 °С. После этого технологический процесс считается законченным и продукт готов к реализации.

Термостатный способ отличается от резервуарного тем, что после заквашивания нормализованное молоко также с температурой, соответствующей вносимой закваске, разливают в потребительскую тару, затем укупоривают и направляют в термостатную камеру, где сквашивают при определенных режимах. После сквашивания продукт перемещают в холодильную камеру для охлаждения до 4±2 °С. Таким образом, продукт, изготовленный термостатным способом, отличается плотным ненарушенным сгустком молочного белка. Поэтому, несмотря на один и тот же состав, резервуарный продукт имеет текучую в отличие от термостатного консистенцию, что несведущие «профессионалы» объясняют наличием большего количества белка в продукте. Если вернуться к истокам, изначально кисломолочные напитки и сметана изготавливались только термостатным способом, что требовало дополнительных площадей для установки термостатных камер. В связи с возросшими потребностями населения в кисломолочных диетических продуктах возникла необходимость увеличения объемов их производства.

Сделать это можно было за счет установки резервуаров для кисломолочных продуктов. В них, как описано выше, осуществляют практически весь процесс производства. Учитывая, что температура сквашивания кисломолочных продуктов в среднем находится в пределах 24–40 °С при продолжительности процесса 4– 12 ч, не отмечено отрицательного влияния пластмассовой упаковки, используемой для фасовки продуктов.

При термостатном способе из-за уплотнения геля в процессе сквашивания может наблюдаться незначительное отделение сыворотки. Это допустимо. В связи с тем что молочная сыворотка – ценный продукт, она должна также использоваться в пищу благодаря перемешиванию продукта (перед употреблением).

Нельзя согласиться с довольно распространенным в последнее время особым мнением, что термостатные продукты полезнее резервуарных. Это не так. Отличие только в том, что термостатный продукт можно использовать в пищу при наличии ложечки, т.е. более комфортным способом, а резервуарные напитки можно выпить «на ходу».

Выбор продукта остается за покупателем. При выборе термостатных продуктов в магазине необходимо обращать внимание на срок годности, так как он тоже влияет на количество выделившейся сыворотки. Часто отделение сыворотки наблюдается в плодово-ягодном йогурте, изготовленном термостатным способом, при котором фрукты вносят в нормализованное заквашенное молоко и сквашивание осуществляют вместе с ними. Последние (из-за часто кисловатого вкуса) тормозят процесс сквашивания, при этом продукт имеет неоднородную консистенцию со значительным выделением сыворотки. Во избежание этого необходимо правильно подбирать фруктовую добавку. Конечно, целесообразнее термостатные продукты изготавливать без фруктовых наполнителей и иных добавок (сахара и др.), а в домашних условиях добавлять к «белому» продукту любые добавки (фрукты, мюсли, шоколадную крошку, орехи и т.п.).

Пейте на здоровье кисломолочные напитки (кефир, йогурт, простоквашу и др.), кушайте сметану, желательно 10–15 %-ной жирности. Не увлекайтесь высокожирными видами (если только они не нужны для получения взбитых сливок, различных пудингов и аналогичных продуктов).

На вопросы отвечает заслуженный работник пищевой индустрии РФ, д-р техн. наук З.С.Зобкова, заведующая лабораторией новых технологических процессов производства цельномолочных продуктов ВНИИ молочной промышленности

Источник

Резервуарный способ производства кисломолочных продуктов это

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА КИСЛОМОЛОЧНЫХ НАПИТКОВ

Резервуарный способ производства кисломолочных напитков

Технологический процесс производства кисломолочных напитков резервуарным способом состоит из следующих технологических операций: подготовки сырья, нормализации, пастеризации, гомогенизации, охлаждения, заквашивания, сквашивания в специальных емкостях, охлаждения сгустка, созревания сгустка (кефир, кумыс), фасовки.

Для производства кисломолочных напитков используется молоко не ниже второго сорта кислотностью не выше 19 °Т, которое предварительно подвергают очистке. Обезжиренное молоко, пахта,

сливки, сгущенное и сухое молоко, казеинат натрия и плодово-ягодные наполнители должны быть доброкачественными без посторонних привкусов и запахов и пороков консистенции.

Кисломолочные напитки вырабатывают с различной массовой долей жира: 6; 4; 3,2; 2,5 1,5; 1 %. Поэтому исходное молоко соответственно нормализуется до требуемой массовой доли жира. Нормализация молока осуществляется в потоке на сепараторах-нормализаторах или смешением. Нежирные продукты вырабатываются из обезжиренного молока.

При нормализации сырья смешением массу продуктов для смешения определяют по формулам материального баланса или по рецептуре.

Нормализованное сырье подвергается тепловой обработке. В результате пастеризации уничтожаются микроорганизмы в молоке и создаются условия, благоприятные для развития микрофлоры закваски. Наилучшие условия для развития микроорганизмов создаются, если молоко пастеризуется при температурах, близких к 100 °С. При этих условиях происходит денатурация сывороточных белков, которые участвуют в построении структурной сетки сгустка, повышаются гидратационные свойства казеина и его способность к образованию более плотного сгустка, хорошо удерживающего сыворотку. Поэтому при производстве всех кисломолочных напитков, кроме ряженки и варенца, исходное сырье пастеризуется при температуре 85—87 °С с выдержкой 5—10 мин или при 90— 92 °С с выдержкой 2—3 мин, ряженки и варенца — 95—98 °С с выдержкой 2—3 ч. Кроме того, при выработке варенца используется и стерилизация молока.

Тепловая обработка молока обычно сочетается с гомогенизацией. В результате гомогенизации при температуре 55—60 °С и давлении 17,5 МПа улучшается консистенция кисломолочных продуктов и предупреждается отделение сыворотки.

После пастеризации и гомогенизации молоко охлаждается до температуры заквашивания. При использовании закваски, приготовленной на термофильных бактериях, молоко охлаждается до 50— 55 °С, мезофильных — 30—35 °С и кефирной закваски— 18—25 °С.

В охлажденное до температуры заквашивания молоко должна быть немедленно внесена закваска, соответствующая виду продукта. Наиболее рационально вносить закваску в молоко в потоке. Для этого закваска через дозатор подается непрерывно в молокопровод и в смесителе смешивается с молоком.

Сквашивание молока проводят при температуре заквашивания. В процессе сквашивания происходит размножение микрофлоры закваски, нарастает кислотность, коагулирует казеин и образуется сгусток. Окончание сквашивания определяют по образованию достаточно плотного сгустка и достижению определенной кислотности.

По окончании сквашивания продукт немедленно охлаждается. Кисломолочные продукты, вырабатываемые без созревания, немедленно направляются на охлаждение.

Кефир, вырабатываемый с созреванием, после сквашивания охлаждается до 14—16 °С и при этой температуре созревает. Продолжительность созревания кефира не менее 10—12 ч. Во время созревания активизируются дрожжи, происходит процесс спиртового брожения, в результате чего в продукте накапливаются спирт, углекислота и другие вещества, придающие этому продукту специфические свойства.

Технологическая линия производства кисломолочных напитков резервуарным способом представлена на рис. 45.. Молоко из емкости для сырого молока подается в балансировочный бачок, откуда направляется в рекуперативную секцию пастеризационноохладительной установки, где подогревается до 55—57 °С.

Для пастеризации молока используются пастеризационно-охладительные установки для кисломолочных продуктов, в которых можно проводить пастеризацию с необходимой выдержкой и последующим охлаждением до температуры сквашивания. Подогретое молоко направляется сначала в сепаратор-нормализатор, а затем — на гомогенизатор.

Для гомогенизации предназначены гомогенизаторы клапанного типа. Из гомогенизатора молоко сначала поступает в секцию пастеризации, далее через пульт управления — в емкость для выдерживания и возвращается в рекуперативную секцию и в секцию охлаждения пастеризационно-охладительной установки, где охлаждается до температуры заквашивания. Если по выходе из секции пастеризации молоко не достигло заданной температуры, то оно с помощью возвратного клапана направляется в балансировочный бачок для повторной пастеризации. Охлажденное молоко поступает в емкость для производства кисломолочных налитков, перемешиваясь в смесителе с закваской.

Сквашивание молока проводят в специальных двустенных

вертикальных емкостях (рис. 46) „ оборудованных мешалками с автоматическим устройством.

Мешалка устроена таким образом, чтобы не взбалтывала кефир и не резала бы его на пласты и кубики, а равномерно и одновременно перемешивала всю массу кефира. Частичное перемешивание или разрезка сгустка приводит к отделению сыворотки,, а взбалтывание мешалкой — к пенообразованию, что в свою очередь вызывает отделение сыворотки.

Автоматическое устройство обеспечивает протекание сквашивания по определенному циклу: перемешивание — покой — перемешивание, а также служит для включения системы охлаждения. Охлаждение осуществляют холодной водой или рассолом, циркулирующим по кольцевому зазору между внутренней и средней емкостями. Средняя емкость снабжена теплоизоляцией, облицованной защитным кожухом.

Для выработки кисломолочных продуктов используются емкости вместимостью 2000, 4000, 6000 и 10 000 л.

Заквашенное молоко сквашивается в емкости до требуемой кислотности. Полученный сгусток охлаждается в той же емкости, при этом через каждые 30—40 мин включается мешалка для размешивания сгустка и более быстрого его охлаждения. Если требуется созревание, то сгусток охлаждается до температуры созревания и оставляется в емкости на созревание.

Охлаждение продукта можно проводить в потоке. Для этого молоко заквашивается в емкости, а по достижении заданной кислотности продукт подается на пластинчатый охладитель, где охлаждается в потоке до требуемой температуры и поступает в промежуточную емкость, откуда направляется на фасовку.

Кисломолочные напитки фасуются в термосвариваемые пакеты или в стеклянную тару на автоматах для фасовки жидких молочных продуктов.

Рис. 45. Схема технологической линии производства кисломолочных напитков резервуарным способом:

1 — емкость для сырого молока; 2 — насосы; 3 — балансировочный бачок; 4 — пластинчатая пастеризационно-охладительная установка; 5 — пульт управления; 6 — возвратный клапан; 7 — сепаратор-нормализатор; 8 — гомогенизатор; 9 — емкость для выдерживания молока; 10 — емкость для кисломолочных напитков; 11 — смеситель; 12 — заквасочник

Рис. 46. Емкость для производства кисломолочных продуктов резервуарным способом:

1 — корпус, 2 — внутренняя емкость; 3 — средняя емкость; 4 — изоляция; 5 — защитный кожух; 6 — мешалка; 7 — приспособление для мойки; 8 — привод мешалки; 9 — люк; 10 — опорные ножки

Источник