- Технологические процессы обработки материалов резанием

- Основы и суть обработки металлов резанием

- Сущность и назначение процесса резания металлов

- Основные способы обработки металлов

- Применяемое оборудование и инструменты для резания

- Конструктивные элементы режущего инструмента

- Глава I. Общие сведения о процессе резания металлов и металлорежущих станках

- § 1. Процесс резания металлов и режущие инструменты

Технологические процессы обработки материалов резанием

(основные понятия и определения)

Резание как технологический способ обработки

Обработка резанием заключается в срезании с обрабатываемой заготовки некоторого слоя металла, называемого припуском.

Металл, удаляемый в процессе резания, подвергается пластическому деформированию и разрушению. В таком виде его принято называть стружкой.

Все способы и виды обработки металлов, основанные на срезании припуска и превращении его в стружку, составляют разновидности, определяемые термином «резание металлов». Все разновидности резания подчиняются общим закономерностям.

Способы разделения металлов на части, при которых не образуется стружка, не относятся к обработке резанием (например, разрезка ножницами).

Элементы резания. Основные понятия и определения

При обработке металлов резанием изделие получается в результате срезания с заготовки слоя припуска, который удаляется в виде стружки. Готовая деталь ограничивается вновь образованными обработанными поверхностями. На обрабатываемой заготовке в процессе резания различают обрабатываемую и обработанную поверхности. Кроме того, непосредственно в процессе резания режущей кромкой инструмента образуется и временно существует поверхность резания (рис. 1).Для осуществления процесса резания необходимо и достаточно иметь одно взаимное перемещение детали и инструмента. Однако для обработки поверхности одного взаимного перемещения, как правило, недостаточно. В этом случае бывает необходимо иметь два или более, взаимосвязанных движений обрабатываемой детали и инструмента. Совокупность нескольких движений инструмента и обрабатываемой детали и обеспечивает получение поверхности требуемой формы. При этом движение с наибольшей скоростью называется главным движением (Dг), а все остальные движения называются движениями подачи (Ds). Суммарное движение режущего инструмента относительно заготовки, включающее главное движение и движение подачи, называется результирующим движением резания (De). Геометрическая сумма скорости главного движения резания и скорости движения подачи определяет величину скорости результирующего движения резания (Ve). Плоскость, в которой расположены векторы скоростей главного движения резания и движения подачи (рис. 1), называется рабочей плоскостью (Ps). В этой плоскости измеряются угол скорости резания V и угол подачи μ. Для случаев токарной обработки этот угол равен 90 градусам.

Интенсивность процесса резания определяется напряженностью режима резания. Режим резания характеризуют три параметра:

— глубина резания t (мм);

— скорость резания v (мм/мин).

Элементы режима резания: глубина подача и скорость, обозначаются строчными (малыми) буквами латинского алфавита.

Глубиной резания называется толщина слоя обрабатываемого материала, срезаемого за один проход инструмента.

Подачей называется величина перемещения инструмента или обрабатываемого изделия в единицу времени или величина, этого перемещения, отнесенная к величине главного движения.

Рис. 1. Поверхности и движения при резании металлов:

1 – обрабатываемая поверхность; 2 — обработанная поверхность; 3 – поверхность резания;

Ps – рабочая плоскость; V – вектор скорости резания; Vs – вектор скорости движения подачи; Ve – вектор скорости результирующего движения; Dг – главное движение; Ds – движение подачи; De – результирующее движение.

Скоростью резания называется скорость перемещения поверхности резания относительно режущей кромки инструмента. Скорость резания можно представить как путь, пройденный режущим инструментом в единицу времени в направлении главного движения по поверхности резания.

Величина подачи и глубины резания определяют размер площади поперечного сечения срезаемого слоя (сечения среза):

Процесс пластической деформации срезаемого слоя и напряженность процесса резания наиболее полно оценивается не величиной площади поперечного сечения среза, а величинами ширины и толщины поперечного сечения срезаемого слоя (см. рис.2). Толщиной срезаемого слоя (среза) a называется расстояние между двумя последовательными положениями поверхности резания. Шириной срезаемого слоя b называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания.

Форма поперечного сечения среза зависит от формы режущей кромки инструмента и от расположения ее относительно направления движения подачи. При резании инструментом с прямолинейной режущей кромкой толщина среза а постоянна на всей ширине среза, а при резании инструментом с криволинейной режущей кромкой толщина среза неодинакова в разных точках по ширине среза. Из рис. 2 видно, что при постоянных значениях подачи S и глубины резания t ширина среза b и толщина среза a изменяются в зависимости от положения режущей кромки, в зависимости от угла

Рис. 2. Форма и размеры площади поперечного сечения среза

В результате того, что режущий инструмент имеет вспомогательный угол

Производительность обработки резанием может характеризоваться объемом металла, срезаемого в единицу времени.

Этот объем, мм 3 /мин, может быть определен как произведение площади поперечного сечения среза и длины пути, пройденного режущим инструментом в единицу времени – скорости резания:

где: t – глубина резания, мм;

v – скорость резания, м/мин;

Кроме того, производительность механической обработки может оцениваться также величиной площади поверхности, обработанной в единицу времени, или по другим показателям.

Основные случаи резания металлов

Процесс пластической деформации срезаемого слоя и образования стружки кроме указанных ранее параметров характеризуется еще и степенью сложности условий, в которых совершается образования стружки. По этому признаку различают два случая резания: свободное и несвободное (осложненное).

Источник

Основы и суть обработки металлов резанием

Обработка металлов резанием: сущность и назначение процесса, способы обработки, оборудование и инструмент для резания, виды основные конструктивные элементы.

Обработка металлов резанием представляет собой технологическую операцию или комплекс операций над заготовкой с целью получения детали необходимых конфигурации, размеров и параметров.

Обработка резанием выполняется на заготовках из черных и цветных металлов, обладающих определенными физико-механическими свойствами. Для обработки заготовки применяют разные виды резания.

Выбор конкретного зависит от свойств заготовки, конфигурации будущей детали и типа операции, которую необходимо выполнить. Только правильно подобранные способы позволят получить изделие с необходимыми характеристиками.

Сущность и назначение процесса резания металлов

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами:

- Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа.

- Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей.

- С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Резание металлов – это процесс сложный, он представляет собой последовательное деформирование и разрушение срезаемого материала. Удаляемый слой металла превращается в стружку, при этом принято различать тип стружки:

- сливная (образуется при резании металлов, относящихся к пластичным);

- скалывающаяся (при резании металлов средней твердости);

- надломленная (при обработке металлов, склонных к охрупчиванию).

На вид стружки влияние оказывает не только обрабатываемый металл, но и применяемый инструмент, его геометрия, условия и режим резания, а также квалификация станочника.

Заготовки из металла поступают на обработку резанием с определенной величиной припуска. Он представляет собой тот слой, вернее, его величину, которая будет удалена в процессе совершения операции выбранным методом обработки.

Обычно устанавливается в конструкторской документации. Для снятия совершают установочные и вспомогательные движения рабочим органом металлорежущего станка.

Установочные действия выполняют для закрепления рабочего органа по отношению к металлической заготовке, а с помощью вспомогательных двигают его. Рабочие движения делят на 2 вида: главное и подачи.

Осуществляя первый вид, выполняют снятие стружки, а вторым передвигают инструмент обработки вдоль оси.

Основные способы обработки металлов

- Долблением на специальном станке, который и называется долбежным. Для выполнения операции необходим резец соответствующей конструкции. Он в процессе выполнения операции совершает движение возвратно-поступательного прямолинейного типа.

Виды резания разные, технология проведения работ зависит от технологического процесса, а качество – от применяемого инструмента и квалификации станочника. Методы обработки выбираются в зависимости от конструктивных показателей, которые предъявляются к детали. Операции могут выполняться с помощью одного конкретного рабочего органа, а в некоторых случаях понадобится их комбинация.

Применяемое оборудование и инструменты для резания

При работе на металлорежущих станках используют метчики, сверла, развертки, резцы, долбежки, плашки, инструмент фасонного типа и др. Правильный подбор режущего инструмента имеет значение.

От технических характеристик зависит производительность труда, качество выпускаемой продукции и срок эксплуатации. К рабочей поверхности предъявляются требования, которые включают в себя прочностные свойства, способность не изнашиваться и поддаваться повторной или многократной заточке, выдерживать нагрев.

Инструмент для обработки металлов резанием используют не только компании, выпускающие продукцию разного назначения, но и любители мастерить своими руками.

Конструктивные элементы режущего инструмента

Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

Присоединительная часть рабочего органа может быть цельной, сборной или комбинированной. Это зависит от материала, из которого он изготовлен, и его характеристик. Комбинированные и составные режущие инструменты, как правило, изготавливают с целью понижения стоимости на приобретение.

На видео представлен процесс сверления множества отверстий с автоматической подачей заготовки.

Просим тех, кто режет металл на каком-либо оборудовании, специализированных станках, приспособлениях, поделиться опытом и в комментариях к тексту рассказать о нюансах и приемах работы.

Источник

Глава I. Общие сведения о процессе резания металлов и металлорежущих станках

§ 1. Процесс резания металлов и режущие инструменты

Виды обработки металлов резанием. Всякая машина или прибор состоит из деталей, которые изготовляют из различных металлов и сплавов. В процессе изготовления заготовки * подвергают обработке резанием и давлением, термической обработке, антикоррозионным и декоративным покрытиям и т. д. Резание заключается в срезании с заготовки слоя металла (припуска на обработку) для придания ей формы и размеров в соответствии с чертежом детали и производится на металлорежущих станках с применением различного рода приспособлений и режущих инструментов.

* ( Заготовка — исходная форма полуфабриката для изготовляемой детали.)

Металлорежущий станок обеспечивает все необходимые движения заготовки и режущего инструмента. Приспособления используют для правильного ориентирования, а также прочного и удобного закрепления заготовок. Режущий инструмент изменяет форму обрабатываемой заготовки.

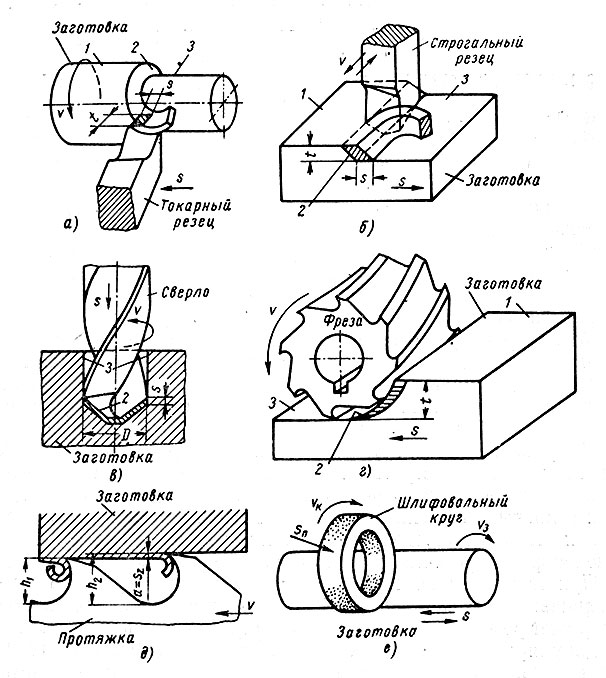

На рис. 1 даны схемы основных видов обработки металлов резанием: точения, строгания, сверления, фрезерования, протягивания и шлифования. Процесс резания возможен при совмещении двух основных движений: главного движения резания и движения подачи, которым определяется толщина срезаемого слоя. По величине скорость резания во много раз больше подачи.

При точении (рис. 1, а) главное движение — вращательное — совершает заготовка, а движение подачи — поступательное — совершает резец вдоль оси заготовки (продольная подача) или перпендикулярно оси заготовки (поперечная подача). При точении эти два движения осуществляются одновременно и непрерывно. Точение применяют для обработки тел вращения (валов, втулок, дисков, заготовок зубчатых колес и др.).

Рис. 1. Схемы основных видов механической обработки резанием: а — точения; б — строгания; в — сверления; г — фрезерования; д — протягивания; е — шлифования; 1 — обрабатываемая поверхность; 2 — поверхность резания; 3 — обработанная поверхность

Обрабатываемой поверхностью 1 называется та поверхность заготовки, которая будет удалена режущим инструментом в процессе обработки.

Поверхностью резания 2 называется поверхность, образуемая на обрабатываемой заготовке непосредственно режущей кромкой инструмента. Эта поверхность является переходной между обрабатываемой 1 и обработанной 3 поверхностями.

Обработанной поверхностью 3 называется поверхность детали, полученная в результате обработки.

При строгании (рис. 1, б) главным движением резания является прямолинейное движение строгального резца, а подачей — перемещение заготовки в направлении, перпендикулярном движению резания. Срезание металла производится только при движении резца вперед * . Обратный ход резца является холостым. Подача осуществляется периодически во время холостого хода. С помощью строгания можно получить плоские и несложные фасонные поверхности.

* ( Иногда применяют специальные державки для двустороннего резания.)

При сверлении (рис. 1, в) заготовка, как правило, неподвижна, а сверло или другой инструмент для обработки отверстия (зенкер, развертка) получают вращательное движение и подачу.

Фрезерование (рис. 1, г) производится при одновременном быстром вращении многозубого инструмента (фрезы) и медленном перемещении заготовки. Фрезерование применяют чаще строгания из-за более высокой производительности * и универсальности. Фрезерованием можно изготовлять также резьбовые фрезы и тела вращения.

* ( Производительностью станка называется количество деталей, изготовленных на нем в единицу времени (час, смена).)

Протягивание (рис. 1, д) осуществляется при прямолинейном или вращательном движении многозубого режущего инструмента (протяжки) относительно заготовки. Движение подачи отсутствует, а подача обеспечивается конструкцией протяжки, так как каждый последующий зуб выше предыдущего на толщину срезаемого слоя (а = h2 — h1) и по аналогии с другими видами механической обработки эта разность называется подачей или подъемом на зуб (sz). Высокие точность и качество обработанной поверхности, высокая производительность, простота обслуживания протяжных станков дают возможность широко применять протягивание в серийном и массовом производстве. Протягиванием можно изготовлять отверстия и наружные поверхности различной формы.

Шлифование (рис. 1, е) производят при быстром вращении (vK) режущего инструмента (шлифовального круга) и относительно медленном вращении (v3) заготовки [vK ≈ (60÷100) v3]. Продольной подачей является возвратно-поступательное движение заготовки вдоль своей оси * . В конце каждого прохода заготовки в направлении продольной подачи s шлифовальный круг подается в радиальном направлении на глубину шлифуемого слоя материала (поперечная подача sn). Существует несколько видов шлифования (наружное и внутреннее круглое, плоское и др.), которые обеспечивают получение поверхностей тел вращения, фасонных и плоских поверхностей с высокой точностью и малой шероховатостью. Шлифование применяют для обработки деталей в закаленном состоянии ** .

* ( При некоторых видах шлифования подача осуществляется шлифовальным кругом (шлифование отверстий и др.).)

** ( При определенных условиях закаленные детали можно обрабатывать резцами.)

Механическая обработка резанием может быть предварительной (обдирочной) и окончательной (чистовой), промежуточная между ними называется получистовой. При предварительной обработке к качеству и точности обработанных поверхностей не предъявляется высоких требований, так как в дальнейшем поверхности будут обрабатывать окончательно, для чего оставляют определенный припуск на окончательную обработку. Например детали, которые должны иметь высокую точность и класс чистоты обработанных поверхностей, сначала предварительно обтачивают или фрезеруют, а затем окончательно шлифуют, причем при точении или фрезеровании оставляют соответствующий припуск на шлифование. При изготовлении деталей с высокой точностью и классом чистоты обработанных поверхностей после предварительной или чистовой обработки применяют отделочную обработку (алмазное точение, тонкое фрезерование, шлифование, хонингование и др.). При предварительной обработке снимают стружку большого сечения. Станки для такой обработки должны быть массивными и иметь мощный приводной двигатель. При чистовой и особенно при отделочной обработке снимают стружку небольшого сечения при высокой скорости резания.

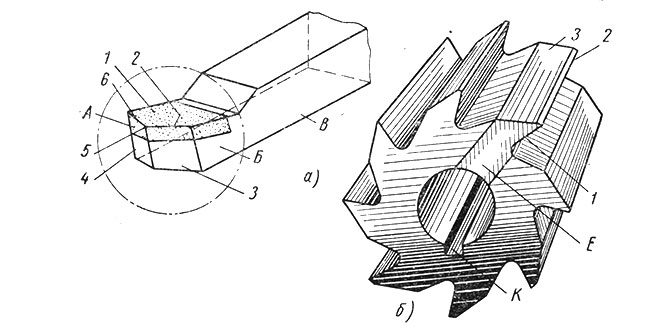

Рис. 2. Элементы режущих инструментов: а — токарный резец; б — цилиндрическая фреза; А — пластинка из твердого сплава; Б — головка резца; В — державка; Е — зуб фрезы; К — шпоночный паз; 1 — передняя поверхность; 2 — главная режущая кромка; 3 — главная задняя поверхность; 4 — вспомогательная задняя поверхность; 5 — вершина резца; 6 — вспомогательная режущая

При обработке металлов применяют режущие инструменты разнообразных форм и конструкций. Простейшей формой режущего инструмента является токарный резец (рис. 2, а). Резец имеет рабочую часть — головку Б, на которой расположены режущие элементы, и державку * В, предназначенную для установки и закрепления резца на станке (в оправке или резцедержателе).

* ( У многозубых стержневых инструментов (фрез, сверл, разверток и др.) зажимная часть называется хвостовиком.)

Заточкой достигается клинообразная форма головки резца для внедрения в обрабатываемый материал и резания. На рис. 2, б показан многозубый инструмент — цилиндрическая фреза, которую можно себе представить состоящей из восьми резцов (зубьев) Е. Такая фреза называется насадной, так как она насаживается на круглую оправку и фиксируется от проворота шпоночным пазом К. На головке резца расположены рабочие поверхности 1, 3 и 4 и режущие кромки 2 и 6, на зубьях фрезы находятся рабочие поверхности 1 и 3 и режущие кромки 2.

Режущий инструмент должен быть по возможности дешевым, жестким и виброустойчивым, а его рабочая (режущая) часть должна еще обладать высокой твердостью (HRC 60-65) при достаточной прочности, высокой износостойкостью и способностью работать при высоких температурах в зоне резания без значительной потери режущих свойств * . Режущие свойства инструментов в основном обеспечиваются высоким качеством материала, из которого их изготовляют.

* ( Это свойство режущего инструмента называется красностойкостью или теплостойкостью.)

Материал режущих инструментов значительно дороже конструкционных сталей, и поэтому для уменьшения стоимости режущих инструментов разрабатывают такие конструкции, на которые тратилось бы минимальное количество дорогостоящего материала. Например, большинство резцов изготовляют из конструкционных сталей марок 45 и 50; в резцах фрезеруют гнезда под пластинки из высококачественных материалов. Пластинки А вставляют в гнезда державок и припаивают (рис. 2, а) или прикрепляют механическим способом. Крупные фрезы делают со вставными ножами.

Кроме высокой режущей способности, инструментальный материал должен также иметь хорошие технологические свойства. Наиболее важным из этих свойств является хорошая обрабатываемость при изготовлении режущих инструментов. При резании должно получаться хорошее качество обработанной поверхности, а при термической обработке инструментальный материал должен хорошо прокаливаться и иметь минимальные деформации, что очень важно для длинных инструментов. При пайке и заточке не должно получаться микротрещин, чтобы не было выкрашивания и поломки пластинок в процессе работы инструмента.

Перечисленным выше требованиям удовлетворяют применяемые в настоящее время следующие материалы: инструментальные стали — углеродистые, легированные и быстрорежущие; металло-керамические твердые сплавы; минералокерамические материалы; абразивные материалы и алмазы.

Углеродистые инструментальные стали представляют собой сплавы железа с углеродом. Чем больше содержится в стали углерода, тем выше ее твердость и износостойкость, но меньше ударная вязкость и больше хрупкость. Для металлорежущих инструментов применяют углеродистые инструментальные стали с содержанием углерода в пределах 0,65-1,35%, что соответствует маркам У7-У13 и У7А-У13А. Недостатком инструментов из этих сталей является низкая теплостойкость — они теряют свои режущие свойства при температуре 200-250° С. Поэтому в настоящее время из углеродистых сталей марок У10А и У12А изготовляют инструменты для обработки отверстий малых диаметров (сверла, развертки) и резьбовые инструменты (метчики, плашки). Из низкоуглеродистых сталей марок У7А, У8А и У9А изготовляют штампы и слесарный ударный инструмент (зубила, кернеры, клейма и др.).

Легированные инструментальные стали более качественны, чем углеродистые, благодаря наличию в них легирующих (улучшающих) элементов — хрома, вольфрама, марганца, ванадия, кремния и др. Легированная сталь, имея в своем составе один или несколько из указанных элементов, обладает более высокой износостойкостью, чем углеродистая сталь, выдерживает в процессе резания температуру до 300° С и инструменты из нее могут работать на несколько больших скоростях резания по сравнению с инструментами из сталей У10А-У12А. Для режущих инструментов применяют в основном стали марок 9ХС, ХВГ, ХбВФ (буквами обозначаются легирующие элементы: X — хром, В — вольфрам, Г — марганец, С — кремний, Ф — ванадий). Из легированных инструментальных сталей изготовляют: сверла, фрезы, резьбонарезной инструмент (метчики, плашки), протяжки.

Быстрорежущие стали сохраняют режущую способность при нагреве до 600-700° С. Из легирующих элементов в этих сталях больше всего вольфрама (до 17,5-19%). Стандартизованы и применяют быстрорежущие стали марок Р18, Р9, Р18Ф2, Р9Ф5, Р9К5, Р9КЮ, Р18К5Ф2 и др. (буква Р означает быстрорежущая, а цифра за ней — среднее содержание вольфрама в процентах, цифры за буквами К и Ф соответственно показывают среднее содержание кобальта и ванадия в процентах). Быстрорежущие стали с повышенным содержанием кобальта и ванадия более производительны (теплостойкость 700° С). Из быстрорежущих сталей изготовляют все инструменты, которые по тем или иным причинам не могут оснащаться металлокерамическими твердыми сплавами.

Металлокерамические твердые сплавы имеют технологический процесс изготовления, подобный технологическому процессу производства керамических изделий. Твердые сплавы высокопроизводительны, так как обладают высокой твердостью (HRA87-92) и теплостойкостью (800-900° С).

Широкое распространение имеют две группы сплавов: вольфрамовые, состоящие из карбидов вольфрама, сцементированных кобальтом, и вольфрамотитановые, состоящие из карбидов вольфрама, карбидов титана и кобальта. Кобальт в сплавах является связующим элементом и с увеличением его содержания увеличивается прочность сплава, но уменьшается твердость и износостойкость. Для режущих инструментов применяют твердые сплавы с содержанием кобальта не более 12-15%. Вольфрамовые сплавы применяют для обработки деталей из чугунов, цветных металлов и сплавов и неметаллических материалов (пластмасса, фибра, резина и др.). Вольфрамотитановые сплавы применяют для обработки стальных деталей.

Твердые сплавы изготовляют в виде пластинок различной формы или насадных коронок (фрезы-коронки и др.) по следующей схеме. Порошкообразные составляющие сплава тщательно перемешивают, затем полученную смесь прессуют в специальных прессформах под давлением 1000-1500 кГ /см 2 * . Полученные заготовки (полуфабрикаты) подают в специальные электропечи, где их спекают при температуре 1400-1500° С. Пластинки или коронки припаивают к державкам, а затем затачивают.

* ( По системе СИ 1 кГ /см 2 = 98066,5 н /м 2 .)

Металлокерамические твердые сплавы при всех положительных качествах имеют существенный недостаток — малую прочность (примерно в 2-2,5 раза меньше, чем у закаленных быстрорежущих сталей). Для компенсации этого недостатка промышленностью выпускается ряд сплавов с различной прочностью, а в конструкциях инструментов стремятся, где это возможно, обеспечить работу пластинок на сжатие, а не на изгиб (при сжатии пластинки твердого сплава допускают примерно такие же нагрузки, как и быстрорежущая сталь). Жесткость системы станок-приспособление-инструмент-деталь (СПИД) должна быть высокой. Вольфрамовые сплавы выпускают следующих марок: ВК2, ВКЗМ, ВК4, В Кб, ВК6М, ВК8, ВК8В, вольфрамотитановые — Т5К12В, Т5КЮ, Т14К8, Т15К6, Т30К4. Буква М указывает на мелкозернистость сплава, а буква В на крупнозернистость. При выборе марки твердого сплава руководствуются следующим: для предварительной обработки и особенно при ударных и переменных нагрузках следует применять более прочные сплавы, т. е. те, в которых имеется больше кобальта; для чистовых работ (небольшие нагрузки) следует применять более твердые сплавы, в которых меньше кобальта. Например, сплав Т30К4 как наиболее твердый и износостойкий из группы вольфрамотитановых сплавов целесообразно применять при чистовой и тонкой обработке сталей (с небольшими и равномерными нагрузками) на высоких скоростях резания.

Освоены новые твердые сплавы, в которых, помимо карбидов вольфрама и титана, имеется карбид тантала. Эти сплавы, называемые титанотанталовольфрамовые, по своей режущей способности и прочности являются промежуточными между быстрорежущей сталью и вольфрамотитановыми сплавами. Стандартные сплавы марок ТТ7К12 и ТТ7К15 содержат 4% карбида титана, 3% карбида тантала и соответственно 12 и 15% кобальта (остальное карбид вольфрама). Эти два сплава, как и вольфрамотитановый сплав марки Т5К12В, более прочные, чем остальные, и могут успешно применяться при предварительной обработке деталей из сталей с ударными и переменными нагрузками.

Высокое качество современных твердых сплавов дает возможность использовать их не только для оснащения режущих инструментов различного рода пластинками, но и изготовлять из некоторых марок монолитный твердосплавный инструмент (сверла, зенкеры, различного рода фрезы). Монолитный инструмент изготовляют двумя способами. Первый способ заключается в том, что нужная форма инструмента в окончательном виде формируется в специальной прессформе. Исходным материалом является мелкозернистый порошок с химическим составом, соответствующим определенной марке твердого сплава. Затем полуфабрикаты подвергают двукратному спеканию. Если полученный инструмент имеет форму коронок, то его припаивают к державкам, а затем затачивают. Если инструмент насадной, то его затачивают и надевают на соответствующие оправки.

Второй способ изготовления малогабаритных монолитных твердосплавных инструментов разработан Всесоюзным научно-исследовательским институтом твердых сплавов (ВНИИТС). Этот способ заключается в том, что методами порошковой металлургии изготовляют пластифицированные твердосплавные заготовки из мелкозернистой смеси. Основными операциями технологического процесса изготовления фасонного твердосплавного инструмента являются:

- получение пластифицированных заготовок;

- механическая обработка заготовок для придания им нужной формы увеличенных размеров;

- спекание обработанных пластифицированных заготовок;

- шлифование, заточка и, если необходимо,доводка инструмента.

Пластифицированные заготовки изготовляют в виде дисков (с центральным отверстием и без него), цилиндров, стержней, брусков и плиток разных размеров. После предварительного спекания пластифицированные заготовки имеют достаточную прочность и могут быть подвергнуты точению, фрезерованию и другим видам обработки. После механической обработки линейные размеры заготовки должны быть на 26-30% больше окончательных размеров инструмента, так как при спекании происходит усадка сплава (коэффициент усадки 1,25-1,3). Этим способом изготовляют различные инструменты из сплава ВК6М. Такие инструменты дали возможность повысить производительность в 2-3 раза по сравнению с инструментами из быстрорежущей стали. Применение малогабаритных твердосплавных инструментов в приборостроении дает возможность отказаться от малопроизводительных инструментов из легированных и быстрорежущих сталей. Из пластифицированных заготовок (сплавы ВК15М и ВК20М) изготовляют детали штампов. Такие штампы более долговечны и повышают точность штамповки.

Минералокерамические материалы применяют для режущих инструментов в виде пластинок, изготовленных прессованием и специальным спеканием из окиси алюминия (А1203). Минералокерамические материалы обладают высокой твердостью (HRA 90-95) износостойкостью и теплостойкостью (до 1100-1200° С) и значительно меньшей стоимостью, чем твердые сплавы. Однако минералокерамические материалы еще более хрупки, чем твердые сплавы, и их можно применять только для окончательной обработки металлов.

Пластинки из минералокерамики присоединяют к державкам прижимами, но их можно также припаивать или приклеивать специальными припоями и клеем.

Алмазы применяют для оснащения резцов и изготовления различного рода шлифовальных кругов и паст для притирки. Алмазы обладают высокой твердостью и износостойкостью, сохраняют остроту режущих кромок в течение срока, исчисляемого месяцами работы, обеспечивают высокую точность и качество обработанных поверхностей, что создает стабильность размеров обработанных деталей партией 50-200 тыс. шт. Для получения резцов мелкие алмазы в 0,2-1,4 карата (1 карат равен 0,2 г) крепят в специальных державках путем припайки или механически. Алмазные инструменты применяют главным образом для окончательного точения, фрезерования и шлифования металлов, а также доводки деталей из керамики, ситаллов * , закаленных сталей и других твердых материалов. Чугунными дисками, шаржированными алмазным порошком, окончательно затачивают и доводят режущие инструменты, в том числе и алмазные. Для изготовления державок и корпусов инструментов используются стали марок 40, 40Х, 45, 40ХН.

* ( Ситаллы-стеклокристаллические материалы, применяемые в приборостроении.)

Источник