Резание как основной способ обработки древесины

§ 2. Основы резания древесины

Механическая обработка древесины производится двумя способами — с нарушением волокон (пиление, строгание, фрезерование, долбление, сверление) и без нарушения волокон (гнутье, прессование).

Обработка древесины ведется в основном с нарушением волокон древесины, причем наиболее распространенным методом обработки является резание.

Резание древесины различают со стружкообразованием (пиление, строгание, фрезерование, долбление, сверление) и без отделения стружки (образование шпона на лущильных станках, раскрой шпона на ножницах, раскалывание древесины, колка дров, клепок для бочек и др.).

Обработка древесины резанием производится режущим инструментом, имеющим один резец — нож, несколько резцов — фрезы и много резцов — пилы.

Процесс резания состоит в том, что под воздействием внешней силы металлический резец (нож), имеющий форму клина, внедряясь в древесину режущей кромкой (лезвием), перерезает волокна и отделяет их в виде опилок и стружки.

В процессе резания образуется длинная стружка, при получении которой на поверхности древесины создаются неровности (вырывы). Чтобы этого избежать, стружку необходимо надломить, для чего в рубанке устанавливают стружколом (горбатик).

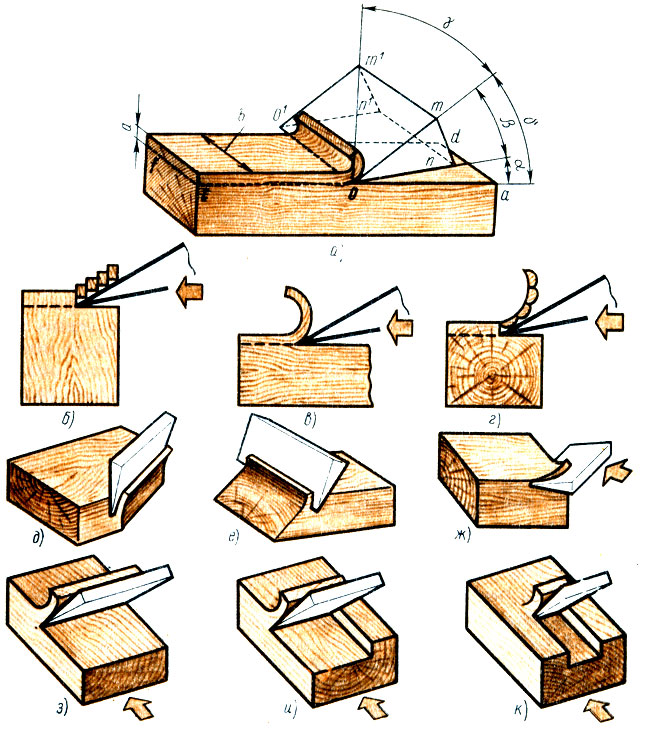

Резец (рис. 3, а) имеет форму клина и состоит из режущей кромки (лезвия), передней, задней и боковых поверхностей. Плоскость, вдоль которой прямолинейно продвигается режущая кромка резца, называется плоскостью резания. Угол 11111, образуемый передней и задней поверхностями резца, называется углом заострения или углом заточки. Угол 11111, образуемый передней поверхностью резца и плоскостью резания, называется углом резания. Задний угол а образуется между задней поверхностью резца и плоскостью резания. Передний угол у образуется между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания.

Качество обработки древесины зависит от правильного выбора углов заострения: при большом угле заострения на резание затрачивается больше усилий, а при малом угле заточки лезвие быстро тупится, мнется и порою ломается.

Как установлено практикой, для ножей рубанков наиболее оптимальным углом заострения является (25 ± 5)°, а передний угол в зависимости от вида инструмента, материала и вида обработки находится в пределах 43. 50°.

По отношению к направлению волокон различают три случая резания: в торец, вдоль и поперек волокон.

При резании в торец (рис. 3, б) плоскость резания и направление резания перпендикулярны волокнам древесины, при этом стружка скалывается по слоям, а поверхность получается шероховатой.

При резании вдоль волокон (рис. 3, в) плоскость резания и направление резания параллельны волокнам древесины, слои волокон легко разделяются, поверхность получается гладкой, форма стружки зависит от толщины снимаемого слоя. Толстая стружка надламывается по длине, а более тонкая получается в виде непрерывной ленты (строгание фуганком).

При резании поперек волокон (рис. 3, г) плоскость резания параллельна волокнам древесины, а направление резания перпендикулярно им. Стружка получается непрочной, а поверхность шероховатой. Лишь при тепловой обработке (распаривании) и при обжиме древесины перед резцом получается стружка в виде непрерывной ленты хорошего качества (лущение шпона).

Кроме основных имеются промежуточные случаи резания: поперечно-торцовое (рис. 3, д), продольно-торцовое (рис. 3, е), продольно-поперечное (рис. 3, ж).

Рис. 3. Резание древесины: а — элементы резца: ОО’ — режущая кромка — лезвие резца; OO’m’m — передняя поверхность резца, ОО’n’n — задняя поверхность резца, Omn, O’m’n’ — боковые кромки, ffda — плоскость резания, δ — угол резания, β — угол заострения, α — задний угол, γ — передний угол, б — резание в торец, в — резание вдоль волокон, г — резание поперек волокон, д — резание поперечно-торцовое, е — резание продольно-торцовое, ж — продольно-поперечное резание, з — открытое резание, и — полузакрытое резание,

При резании происходит ряд сложных явлений, вызванных внедрением резца в древесину и образованием элементов стружки. Чтобы яснее представить сам процесс резания, его следует расчленить на элементы. Если в процессе обработки древесины резцом образуется одна поверхность резания (рис. 3, з) и стружка срезается со всей обрабатываемой поверхности, такое резание называется открытым. В том случае, когда при обработке образуются две поверхности резания (рис. 3, и), резание называется полузакрытым (образование четверти в брусках дверных коробок и др.). Когда при обработке древесины получаются три поверхности (рис. 3, к), резание называется закрытым (выборка паза и др.).

Свойства древесины разных пород неодинаковы, поэтому приходится затрачивать различные усилия при обработке разных пород. Обрабатывать древесину сосны легче, чем древесину березы, а древесину березы легче, чем древесину дуба, отсюда вытекает: чем больше плотность древесины, тем труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление разрушению ниже, чем сухой.

Большую роль для получения чисто обработанной поверхности древесины играет качество заточки резца (ножа). При работе тупым резцом волокна не перерезаются и не разделяются, а рвутся и мнутся, в результате чего получается нечистая поверхность. Острый резец легко разрезает или разделяет волокна и поверхность получается чистой.

Шероховатость поверхности древесины (ГОСТ 7016-82) характеризуется размерными показателями неровностей (риски, ворсистость, мшистость). При обработке шероховатость поверхности древесины зависит от направления волокон к обрабатываемой плоскости, толщины снимаемой стружки, величины угла заострения и скорости резания, числа резцов, качества их заточки, точности установки и др.

Качественная поверхность древесины получается при резании ее вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанках волокна со стороны подошвы подпирает леток, а надламывается стружка стружколомом двойного ножа. При работе против слоя волокон получается большей частью нечистая поверхность (отщепы, отколы). На шероховатость поверхности древесины оказывает влияние скорость резания. Под скоростью резания понимают скорость движения лезвия по траектории резания (относительная скорость движения резца), а под скоростью подачи — скорость, с которой механизм подачи подает деталь (заготовку) к режущему инструменту.

Резание древесины происходит при движении резца по древесине и может производиться при движении древесины относительно резца.

Источник

Pereosnastka.ru

Обработка дерева и металла

К основным способам механической обработки древесины, в процессе которых происходит резание с образованием стружек, относятся пиление, строгание, фрезерование, долбление и шлифование.

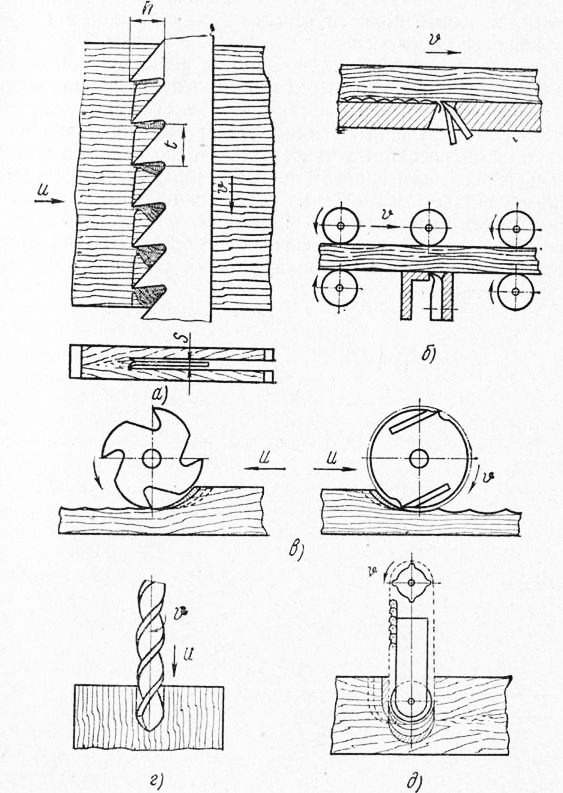

Пиление (рис. 1, а) — это способ разделения древесины многорезцовым инструментом — пилой на отдельные детали. Резание закрытое. Древесина, заключенная между стенками пропила, превращается в опилки. Пила представляет собой стальное полотно или диск с насеченными зубьями. Расстояние между зубьями называется шагом зубьев t, пространство между двумя соседними зубьями — впадиной. Кратчайшее расстояние между линиями, ограничивающими вершины зубьев и дно впадин, составляет высоту зубьев h.

Пиление производится при прямолинейном (ленточнопильные станки) или вращательном (круглопильные станки) движении инструмента.

Строгание (рис. 1, б) — это обработка плоскости деталей прямолинейно движущимися ножами. Применяется для удаления неровностей с поверхности древесины, предварительно обработанной вращающимися резцами, для получения строганого шпона, стружки и дранки. Способом строгания выполняют чистовую отделку фанеры и фанерованных изделий на циклевальных станках.

Фрезерование (рис. 1, в) — способ обработки деталей, в процессе которого вращающимися резцами при высокой скорости резания снимается серповидная стружка. Применяют его для образования базовых поверхностей у прямоугольных заготовок (фуговальные станки), для одновременной прямолинейной и профильной обработки деталей с с двух, трех и четырех сторон (рейсмусовые и четырехсторонние продольно-фрезерные станки); для профильной и прямолинейной обработки криволинейных деталей (фрезерные, копировально-фрезерные и специальные станки); для зарезки шипов и проушин (шипорезные и фрезерные станки).

Сверление (рис. 1, г) — способ обработки древесины вращающимися резцами-сверлами. При сверлении снимается слой древесины с образованием в ней цилиндрического отверстия. Ось этого отверстия совпадает с осью сверла, В процессе сверления отдельные волокна одного и того же слоя древесины срезаются сверлом с различной скоростью: с минимальной возле центра вращения сверла и с максимальной — наиболее удаленными от центра вращения режущими кромками. В точках, совпадающих с центрами сверла, скорость резания равна нулю.

Долбление (рис. 1, д) — способ обработки древесины, при котором режущий инструмент выбирает в ней прямоугольные отверстия Для долбления, выполняемого на цепнодолбежных станках, применяется движущаяся бесконечная режущая цепочка. Инструментом для долбления может служить пустотелое квадратное долото с вращающимся в нем сверлом.

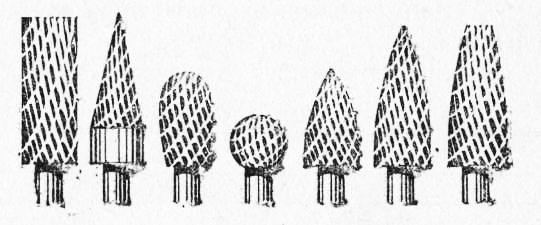

Шлифование — способ обработки древесины резцами из абразивных зерен, приклеенных к бумажной или полотняной основе. Шлифованием снимают незначительные слои древесины для удаления с ее поверхности неровностей.

К основным способам обработки древесины резанием относятся пиление, строгание, фрезерование, сверление, долбление, точение, шлифование, а также разрезание ножницами или ножами листовой древесины (резание без стружкообразования).

Пиление (рис. 1, а) применяется для продольного и поперечного деления древесины на части пилами. Пила представляет собой многорезцовый инструмент в виде полотна конечной длины, бесконечной ленты или диска с расположенными на рабочей кромке режущими зубьями.

Соответственно применяют три вида пил: рамные, ленточные и круглые. Рамные пилы представляют собой длинные узкие тонкие стальные полотна, на одной стороне которых насечены зубья. Ленточная пила имеет форму тонкой бесконечной ленты, на одной кромке которой расположены зубья. Круглые пилы представляют собой тонкий стальной зубчатый диск.

У зубьев пилы различают следующие элементы: шаг зубьев t— расстояние между зубьями пилы; межзубовую впадину — пространство между соседними зубьями; высоту зуба h — кратчайшее расстояние между линиями, ограничивающими вершины и впадины зубьев.

Пиление производится при прямолинейном возвратно-поступательном (рамные пилы), прямолинейном (ленточные пилы) и вращательном (круглые пилы) движении инструмента. При пилении древесина, заключенная между стенками пропила, превращается в опилки. Основные параметры рамных и ленточных пил: ширина полотна В и толщина С; круглых пил: диаметр D и толщина В (или Ь).

Пильные станки в зависимости от используемых пил делятся на три основные группы: лесопильные рамы, ленточнопильные и круглопильные станки. Лесопильные рамы предназначены для продольного деления бревен на доски и брусья.

Ленточнопильные станки применяют для продольного деления бревен (бревнопильные), продольного деления досок и горбылей (делительные) и криволинейного выпиливания по контуру (столярные).

Круглопильные станки используют для продольного и поперечного раскроя бревен, досок и других древесных материалов.

Строгание (рис. 1, б) применяется для обработки поверхностей деталей с целью удаления с них неровностей, образовавшихся при фрезеровании, а также для получения строганого шпона, упаковочной стружки, тонкой дощечки. Строганием производят чистовую обработку фанеры и облицованных изделий. Осуществляется оно ножами, снимающими стружку постоянной толщины.

При строгании либо обрабатываемая древесина неподвижна, а ножи совершают возвратно-поступательное движение, либо ножи неподвижны, а обрабатываемая древесина движется.

Строгание производят на циклевальных станках, а также на шпонострогальных, древесностружечных и дощечкострогальных станках.

Фрезерованием (рис. 1, в) деталям и изделиям придают определенные размеры и форму. Производится оно вращающимися фрезами или плоскими ножами, укрепленными в ножевых головках. Съемные плоские ножи применяют преимущественно для фрезерования плоских поверхностей, фрезы — фигурных и узких плоских поверхностей.

Движение подачи при фрезеровании осуществляется древесиной. При этом виде резания снимается серповидная стружка переменной толщины.

Для фрезерования применяются следующие станки: – фуговальные —для выверки одной или двух смежных поверхностей детали; – рейсмусовые — для снятия с детали излишнего слоя древесины (на рейсмусовых станках, на которые детали обычно поступают с фуговальных станков, обрабатывается сторона, противоположная сфрезерованной на фуговальном станке); – четырехсторонние продольно-фрезерные, выполняющие одновременное фрезерование прямолинейной заготовки с четырех сторон для придания ей одинаковых размеров и конфигурации по всему сечению; – фрезерные, служащие главным образом для придания окончательных размеров и формы криволинейным заготовкам; – шипорезные —для выборки шипов и проушин.

Сверление (рис. 1, г) применяют для образования в деталях круглых и продолговатых отверстий. Обработка древесины производится вращающимися сверлами.

Долбление (рис. 1, д) используют для получения в древесине прямоугольных отверстий (гнезд). Для долбления применяют движущуюся бесконечную цепочку, состоящую из звеньев с резцами (цепнодолбежные станки), а также пустотелое квадратное долото или комбинированное со сверлом (долотодолбежные станки).

Точение позволяет получать тела вращения. Резание производится резцом при вращении изделия (токарные станки) или вращающейся ножевой головкой, внутри которой проходит заготовка квадратного сечения (круглопалочные станки).

Шлифование необходимо для окончательной поверхностной обработки деталей и изделий с целью удаления неровностей, оставшихся после предыдущей обработки. При шлифовании древесины резцами служат абразивные зерна, укрепленные на бумажной или полотняной основе.

К резанию без стружкообразования относятся: разрезание шпона ножницами в фанерном производстве; высечка штампами бракованных мест в листах шпона; высечка на шпонопочиночных станках заплат для заделки дефектных мест.

Источник

§ 2. Основы резания древесины

Механическую обработку древесины производят двумя способами — с нарушением волокон (пиление, строгание, фрезерование, долбление, сверление) и без нарушения волокон (гнутьё, прессование).

Обработка древесины ведется в основном с нарушением волокон древесины, причем наиболее распространенным способом обработки является резание.

Резание древесины бывает со стружкообразованием (пиление, строгание, фрезерование, долбление, сверление) и без отделения стружки (образование шпона на лущильных станках, раскрой шпона на ножницах, раскалывание древесины, колка дров, клепок для бочек и др.).

Обработку древесины резанием производят режущим инструментом, имеющим один резец — нож, несколько резцов — фрезы и много резцов — пилы.

Процесс резания состоит в том, что под воздействием внешней силы металлический резец (нож), имеющий форму клина, внедряясь в древесину режущей кромкой (лезвием), перерезает волокна и отделяет их в виде опилок и стружки.

В процессе резания образуется длинная стружка, при получении которой на поверхности древесины создаются неровности (вырывы). Чтобы избежать этого, стружку необходимо надломить, для чего в рубанке устанавливают стружколом (горбатик).

Резец (рис. 3, а) имеет форму клина и состоит из режущей кромки (лезвия), передней, задней и боковых поверхностей. Плоскость, вдоль которой прямолинейно продвигается режущая кромка резца, называется плоскостью резания. Угол β, образуемый передней и задней поверхностями резца, называется углом заострения, или углом заточки. Угол σ, образуемый передней поверхностью резца и плоскостью резания, называется углом реза ния. Задний угол α образуется между задней поверхностью резца и плоскостью резания, передний угол γ — между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания.

Рис. 3. Резание древесины:

а — элементы резца; ОО’ — режущая кромка — лезвие резца, OO’m’m — передняя поверхность резца, ОО’п’п — задняя поверхность резца, Omn, O’m’n’—боковые кромки, ftad — плоскость резания, σ — угол резания, β — угол заострения, α — задний угол, γ — передний угол, б — резание в торец, в — резание вдоль волокон, г — резание поперек волокон, д — резание поперечно-торцовое, е — резание продольно-торцовое, ж — резание продольно-поперечное, з — резание открытое, и — резание полузакрытое, к — резание закрытое; 1 — резец; 2 — древесина

Качество обработки древесины зависит от правильного выбора углов заострения: при большой величине угла на резание затрачивается больше усилий, а при малой — лезвие быстро тупится, мнется и в некоторых случаях ломается.

На практике установлено, что для ножей рубанков наиболее оптимальным углом заострения является угол (25 ± 5) °, а передний угол, в зависимости от вида инструмента, материала и вида обработки, находится в пределах 43. 500.

Различают три варианта резания в зависимости от направления волокон: в торец, вдоль и поперек волокон.

При резании в торец (рис. 3, б) плоскость резания и направление резания перпендикулярны волокнам древесины, при! этом стружка скалывается по слоям, а поверхность получается шероховатой.

При резании вдоль волокон (рис. 3, в) плоскость резания и направление резания параллельны волокнам древесины, слои волокон легко разделяются, поверхность получается гладкой. Форма стружки зависит от толщины снимаемого слоя: толстая стружка надламывается по длине, а более тонкая получается в виде непрерывной ленты (строгание фуганком).

При резании поперек волокон (рис. 3, г) плоскость резания параллельна волокнам древесины, а направление резания перпендикулярно к ним. Стружка получается непрочной, а поверхность шероховатой. Лишь при тепловой обработке (распаривании) и при обжиме древесины перед резцом получается стружка в виде непрерывной ленты хорошего качества (лущение шпона).

Кроме основных имеются промежуточные случаи резания: поперечно-торцовое (рис. 3, д), продольно-торцовое (рис. 3, е) и продольно-поперечное (рис. 3, ж).

При резании происходит ряд сложных явлений, вызванных внедрением резца в древесину и образованием элементов стружки. Чтобы яснее представить сам процесс резания, его следует расчленить на элементы. Если в процессе обработки древесины резцом образуется одна поверхность резания и стружка срезается со всей обрабатываемой поверхности, такое резание называется открытым (рис. 3, з). В том случае, когда при обработке образуются две поверхности резания (рис. 3, и), резание называется полузакрытым (образование четверти в брусках дверных коробок и др.). Когда при обработке древесины получаются три поверхности (рис. 3, к), резание называется закрытым (выборка паза и др.).

Свойства древесины различных пород неодинаковы, поэтому при их обработке приходится затрачивать различные усилия. Например, обрабатывать древесину сосны легче, чем древесину березы, а древесину березы легче, чем древесину дуба. Отсюда вытекает следующий вывод: чем выше плотность древесины, тем труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление разрушению ниже, чем сухой.

Большое значение для получения чисто обработанной поверхности древесины играет качество заточки резца (ножа). При работе тупым резцом волокна не перерезаются и не разделяются, а рвутся и мнутся, в результате чего получается нечистая поверхность. Острый резец легко разрезает или разделяет волокна и поверхность получается чистой.

Шероховатость поверхности древесины (ГОСТ 7016—82) характеризуется размерными показателями неровностей (риски, ворсистость, мшистость). При обработке шероховатость поверхности древесины зависит от направления волокон к обрабатываемой плоскости, толщины снимаемой стружки, величины угла заострения и скорости резания, числа резцов, качества их заточки, точности установки и др.

Качественная поверхность древесины получается при резании ее вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанках волокна со стороны подошвы подпирает леток, а стружка надламывается стружколомом двойного ножа. При работе против слоя волокон получается большей частью нечистая поверхность (отщепы, отколы).

Источник