Разработка котлована механизированным способом с доработкой вручную

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

РАЗРАБОТКА КОТЛОВАНОВ МЕХАНИЗИРОВАННЫМ СПОСОБОМ ПОД СТРОИТЕЛЬСТВО ЖИЛЫХ И ОБЩЕСТВЕННЫХ ЗДАНИЙ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) — комплексный организационно-технологический документ, разработанный на основе методов научной организации труда для выполнения технологического процесса и определяющий состав производственных операций с применением наиболее современных средств механизации и способов выполнения работ по определённо заданной технологии. ТТК предназначена для использования при разработке Проекта производства работ (ППР) строительными подразделениями и является его составной частью согласно МДС 12-81.2007.

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по разработке котлованов механизированным способом под строительство жилых и общественных зданий, определен состав производственных операций, требования к контролю качества и приемке работ, плановая трудоемкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

— строительные нормы и правила (СНиП, СН, СП);

— заводские инструкции и технические условия (ТУ);

— нормы и расценки на строительно-монтажных работы (ГЭСН-2001 ЕНиР);

— производственные нормы расхода материалов (НПРМ);

— местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТТК — описание решений по организации и технологии производства работ по разработке котлованов механизированным способом под строительство жилых и общественных зданий, с целью обеспечения их высокого качества, а также:

— снижение себестоимости работ;

— сокращение продолжительности строительства;

— обеспечение безопасности выполняемых работ;

— организации ритмичной работы;

— рациональное использование трудовых ресурсов и машин;

— унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по разработке котлованов механизированным способом под строительство жилых и общественных зданий.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

— рассмотрение материалов карты и выбор искомого варианта;

— проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

— корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

— пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

— оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы во III-й температурной зоне, с целью ознакомления (обучения) их с правилами производства работ по разработке котлованов механизированным способом под строительство жилых и общественных зданий с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

ТТК разработана на следующие объемы работ:

— объем земляных работ

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по разработке котлованов механизированным способом под строительство жилых и общественных зданий.

2.2. Работы по разработке котлованов механизированным способом под строительство жилых и общественных зданий, выполняются механизированным отрядом в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при разработке котлованов механизированным способом под строительство жилых и общественных зданий, входят следующие технологические операции:

— геодезическая разбивка местоположения котлована;

— срезка, перемещение, штабелирование и вывозка со стройплощадки растительного грунта;

— планировка территорий застройки, обеспечивающая временный сток поверхностных вод;

— рытье траншей для прокладки подземных коммуникаций, в том числе для переноса существующих сетей, устройства внутриквартальных подземных коллекторов из сборных элементов и других подземных сооружений;

— засыпка грунта в траншеи с уплотнением его после укладки трубопроводов и в пазухи у подземных коллекторов из сборных элементов;

— подготовка основания под пути башенных кранов;

— вертикальная планировка территории застройки с уплотнением грунта в местах подсыпок;

— земляные работы по устройству оснований под постоянные дороги, проезды и площадки;

— разработка грунта в котловане под подземную часть здания.

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: бульдозер Б170М1.03ВР ( =4,28 м, h =1,31 м); одноковшовый, гидравлический экскаватор ЭО-4225А, с оборудованием обратная лопата объёмом ковша g=1,40 м , масса экскаватора m=26,45 т, мощность двигателя N=170 л.с.

Рис.1. Экскаватор ЭО-4225А

Рис.2. Бульдозер Б170М1.03ВР

2.6. При производстве работ по разработке котлованов механизированным способом под строительство жилых и общественных зданий следует руководствоваться требованиями следующих нормативных документов:

— СНиП 3.01.03-84. Геодезические работы в строительстве;

— Пособие к СНиП 3.01.03-84. Производство геодезических работ в строительстве;

— СНиП 3.02.01-87. Земляные сооружения. Основания и фундаменты;

— Пособие к СНиП 3.02.01-83*. Пособие по производству работ при устройстве оснований и фундаментов;

— СТО НОСТРОЙ 2.33.14-2011. Организация строительного производства. Общие положения;

— СТО НОСТРОЙ 2.33.51-2011. Организация строительного производства. Подготовка и производство строительно-монтажных работ;

— СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

— СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

— РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

— РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства. Актуализированная редакция» до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение (ордер) на выполнение строительно-монтажных работ. Выполнение работ без разрешения (ордера) запрещается.

3.2. До начала производства работ по разработке котлованов механизированным способом под строительство жилых и общественных зданий необходимо провести комплекс организационно-технических мероприятий, в том числе:

— разработать РТК или ППР на разработку котлованов механизированным способом под строительство жилых и общественных зданий;

— назначить лиц, ответственных за безопасное производство работ, а также их контроль и качество выполнения;

— провести инструктаж членов бригады по технике безопасности;

— установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.;

— обеспечить участок утвержденной к производству работ рабочей документацией;

— подготовить к производству работ машины, механизмы и оборудование и доставить их на объект;

— обеспечить рабочих ручными машинами, инструментами и средствами индивидуальной защиты;

— обеспечить строительную площадку противопожарным инвентарем и средствами сигнализации;

— оградить строительную площадку и выставить предупредительные знаки, освещенные в ночное время;

— обеспечить связь для оперативно-диспетчерского управления производством работ;

— доставить в зону работ необходимые материалы, приспособления, инвентарь, инструменты и средства для безопасного производства работ;

— опробовать строительные машины, средства механизации работ и оборудование по номенклатуре, предусмотренные РТК или ППР;

— составить акт готовности объекта к производству работ;

— получить у технического надзора Заказчика разрешение на начало производства работ (п.4.1.3.2 РД 08-296-99).

3.3.1. Котлованами называются выемки, ширина которых мало отличается от длины. Котлованы являются временными земляными сооружениями, устраиваемые как необходимый элемент для последующих строительно-монтажных работ.

3.3.2. Способы производства работ по разработке котлованов бывают механические, гидромеханические и взрывные. Они зависят от технических решений проекта земляного сооружения, вида грунта, объёмов земляных работ, наличия грунтовых вод, времени года и других условий, которые учитывают при разработке Проектов производства земляных работ и Рабочих технологических карт.

3.3.3. В данной ТТК будет рассмотрен механический способ, при котором разработка грунта осуществляется резанием, непосредственно рабочим органом машины — ковшом экскаватора.

3.3.4. Земляные работы в местах расположения действующих подземных коммуникаций допускаются производить только после принятия мер, исключающих повреждение коммуникаций, при наличии письменного разрешения организации, ответственной за их эксплуатацию, и в присутствии ответственных представителей строительных организаций и организации, эксплуатирующей подземную коммуникацию.

Источник

Способы механизированной разработки грунта. Транспортирование грунта

Механический метод разработки грунта основан на применении для разработки, перемещения, укладки, разравнивания и уплотнения грунта машин и механизмов.

Производство земляных работ в общем случае состоит из трех процессов: разработка выемки, транспортирование грунта, отсыпка насыпи – при этом ведущим является процесс разработки грунта. Разработка выемок производится тремя основными способами: резанием, размывом струей и взрывным способом.

При механическом способе разработки на грунт действует усилие резания (скалывания) рабочего органа различных машин. В результате определенные порции грунта отделяются от массива и могут быть перемещены и уложены в насыпь.

При разработке способом резания применяют землеройные, землеройно-транспортные и землеройно-планировочные машины.

Землеройные машины: экскаваторы, канавокопатели – предназначены только для разработки грунта.

Землеройно-транспортные машины: скреперы и бульдозеры – предназначены для разработки грунта в выемке, транспортирования его и отсыпки в насыпи. Эти машины обеспечивают полную механизацию всего комплексного процесса производства земляных работ.

Землеройно-планировочные машины: прицепные и самоходные грейдеры и бульдозеры – предназначены для разработки, перемещения и планирования грунта.

Для разработки грунта размывом струей воды и перемещения разжиженного грунта по трубам применяются гидромониторы, землесосные установки.

Эффективной формой механизированного способа производства земляных работ является комплексная механизация. Основной принцип комплексной механизации заключается в том, что все машины, занятые на выполнении процессов и операций, должны соответствовать друг другу своими технико-экономическими и технологическими параметрами.

В этом случае вводится понятие комплекса (системы) машин, а весь производственный процесс называют комплексно-механизированным технологическим процессом производства земляных работ.

В зависимости от выполняемых технологических процессов, машины для земляных работ можно разделить на следующие группы: экскаваторы; землеройно-транспортные машины; погрузчики; машины для уплотнения грунта; машины и оборудование для разработки мерзлых грунтов; машины и оборудование для подготовительных работ; машины и оборудование для бурения скважин; машины для гидромеханической разработки грунта; машины для транспортировки грунта.

Основную долю земляных работ (около 45 %) выполняют одноковшовые экскаваторы (ЭО). Главный параметр ЭО – вместимость ковша, м3. Для разработки грунта ЭО в промышленном и гражданском строительстве используют экскаваторы с ковшом вместимостью 0,15 – 2 м3, реже до 4 м3. В различных отраслях промышленности (угольная, горнодобывающая) применяют одноковшовые экскаваторы с вместимостью ковша до 100 м3.

Классификация одноковшовых экскаваторов дана в ГОСТ 30067-93 Экскаваторы одноковшовые универсальные полноповоротные. Общие технические условия.

Экскаваторы одноковшовые различают:

- по ходовому устройству: гусеничные, гусеничные с увеличенной опорной поверхностью гусениц и колесные;

- по приводу: механический, гидравлический шарнирно-рычажный; гидравлический телескопический.

- большая производительность машин в среднем на 30…35 %;

- более широкая номенклатура сменных рабочих органов;

- большее количество основных и вспомогательных движений рабочего оборудования;

- более простая кинематика трансмиссии и рабочего оборудования;

- меньшие габариты машины;

- плавность движения и точная ориентация рабочего органа;

- большее (в 1,5…2 раза) усилие копания;

- лучшие условия труда машиниста.

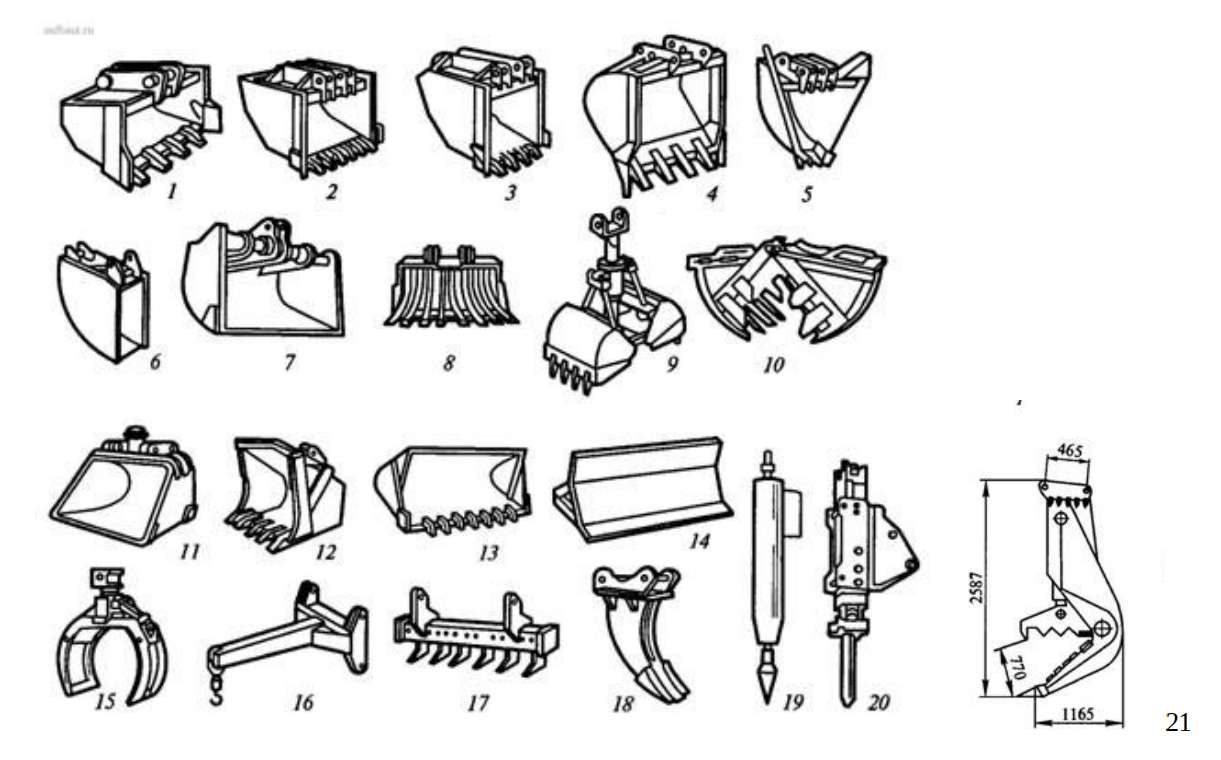

Сменные рабочие органы гидравлических экскаваторов показаны на рис. 1

Рис. 1 — Сменные рабочие органы гидравлических экскаваторов: 1-3 -ковши обратных лопат; 4 – ковш прямой лопаты; 5 –ковш для дренажных работ; 6- ковш для узких траншей; 7,8 – ковши для планировочных и зачистных работ; 9 — грейфер для рытья котлованов и траншей; 10 — грейфер для погрузки крупнокусковых материалов и камней; 11…13 – ковши погрузочные; 14– бульдозерный отвал; 15 — захват для труб и бревен; 16- крановый подвес; 17,18- рыхлители; 19,20- гидравлические и гидропневматические молоты; 21- гидравлические ножницы

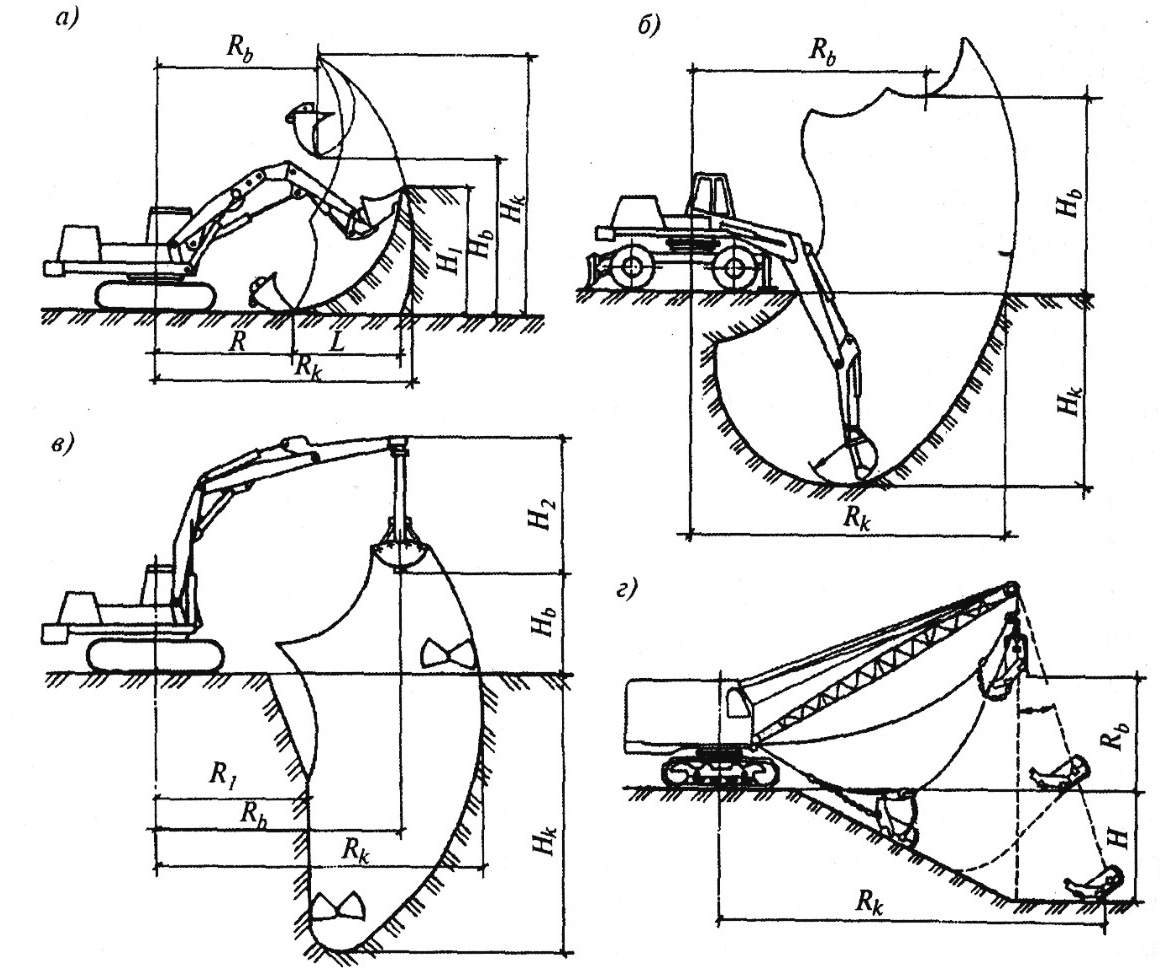

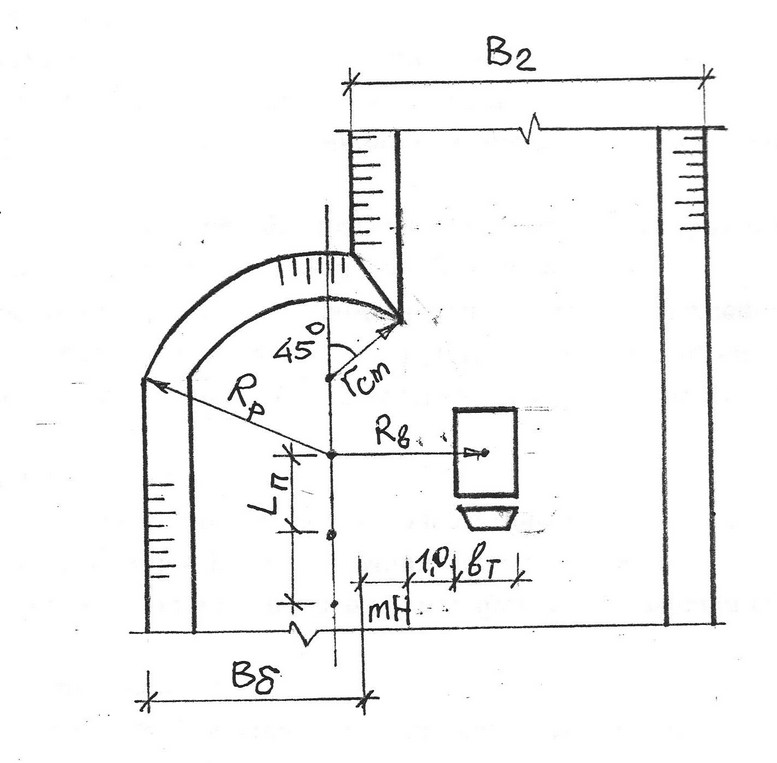

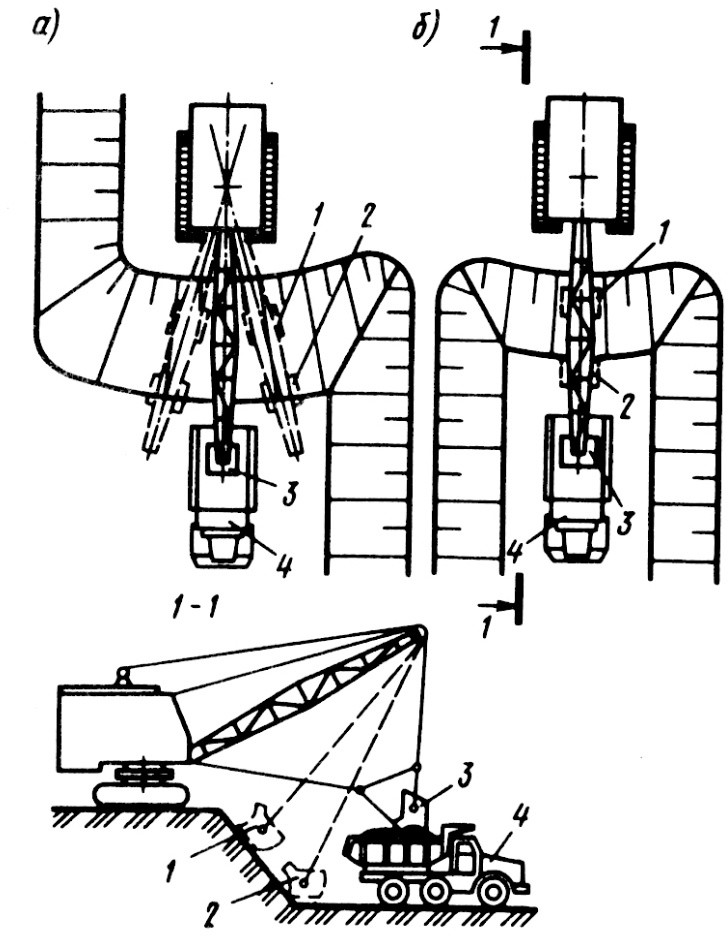

Строительные экскаваторы выпускают на гусеничном и пневмоколесном ходу. Наиболее распространенными видами рабочего оборудования являются прямая, обратная лопаты, драглайн и грейфер (рис. 2).

Процесс разработки грунта экскаватором с любым видом рабочего оборудования складывается из чередующихся в определенной последовательности операций в одном цикле: резание грунта и заполнение ковша, подъем ковша с грунтом, поворот экскаватора вокруг оси к месту выгрузки, выгрузка грунта из ковша, обратный поворот экскаватора, опускание ковша и подача его в исходное положение.

Предельные размеры выемок, которые могут быть выполнены ЭО с одной стоянки, зависят от его рабочих параметров.

Основными рабочими параметрами одноковшовых экскаваторов при разработке выемок являются:

- максимально возможная высота копания +Н (для экскаватора прямая лопата). Знак «+» показывает, что экскаватор копает выше своей стоянки;

- глубина копания (резания) –Н (для других типов экскаваторов). Знак «–» показывает, что экскаватор копает ниже своей стоянки;

- наибольший и наименьший радиусы копания на уровне стоянки экскаватора Rmax и Rmin соответственно;

- радиус выгрузки Rb;

- высота выгрузки Нb.

Рис. 2 — Схемы работы гидравлических экскаваторов и профили забоев: а) с прямой лопатой; б) с обратной лопатой; в) с грейферным оборудованием; г) с оборудованием драглайн

Разработку грунта ЭО ведут позиционно. Зону, в которой действует экскаватор на данной позиции, называют забоем. В нее входят площадка, на которой находится экскаватор, часть массива грунта, разрабатываемого с одной стоянки, и площадка, на которой устанавливается транспорт под погрузку или размещается отвал грунта. По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию.

Экскаватор и транспортные средства должны быть расположены в забое таким образом, чтобы средняя величина угла поворота экскаватора от места заполнения ковша до места его выгрузки была минимальной, так как на время поворота стрелы может расходоваться до 70 % рабочего времени цикла экскаватора.

Большинство одноковшовых строительных экскаваторов это универсальные машины, которые могут быть оснащены различными видами сменного рабочего оборудования. В последние годы в связи с широким распространением гидропривода универсальность ЭО еще более возросла, что значительно расширяет его технологические возможности.

Использование сменного рабочего оборудования дает возможность механизировать такие процессы как: зачистка дна выемок; дробление и удаление негабаритов и валунов; отделка поверхности откосов земляного сооружения, дна выемок; послойное уплотнение грунта в стесненных условиях, при устройстве обратных засыпок; рыхление мерзлого и трудноразрабатываемого грунта.

Предполагается, что и в дальнейшем развитие одноковшовых экскаваторов будет связано с совершенствованием их технологических характеристик, разработкой рабочих органов, позволяющих гибко реагировать на изменяющиеся условия производства работ. Это позволит в полной мере использовать потенциальные возможности гидравлических машин, представляющих собой пример современных манипуляторов.

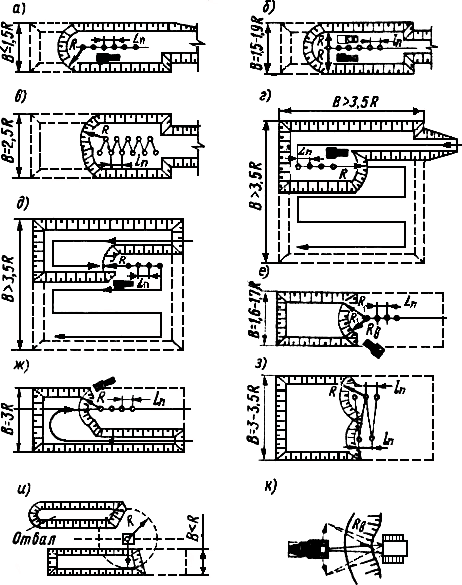

В зависимости от условий строительной площадки выбор экскаватора начинают с определения наиболее целесообразных вместимости ковша и типа экскаватора, а также требуемых параметров – длины стрелы, радиуса резания, выгрузки и др. Выбор сменного оборудования экскаватора зависит от уровня грунтовых вод и характера разрабатываемой выемки (траншея, узкий или широкий котлован). На рис. 3 представлены обобщенные схемы проходок при работе экскаваторов различных видов.

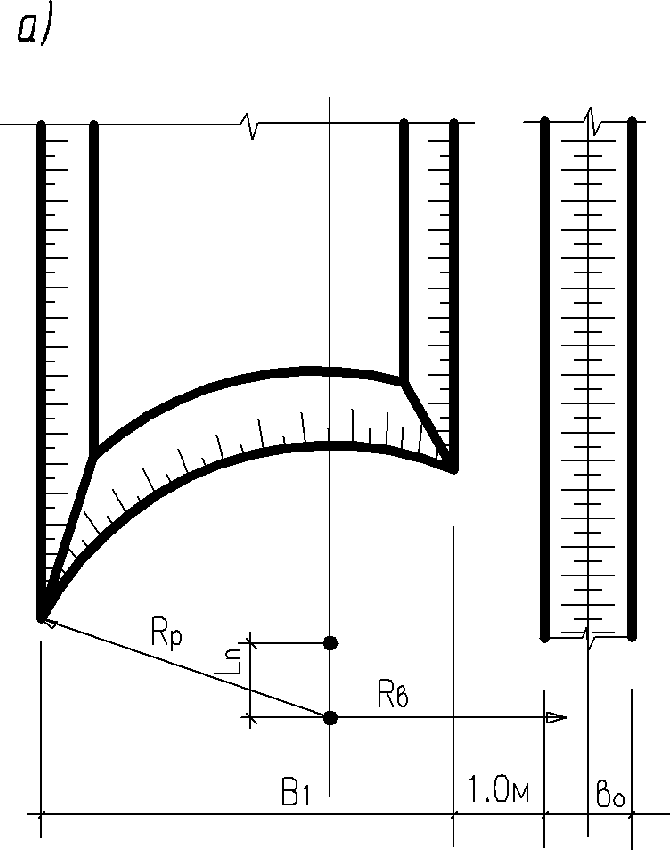

Рис. 3 — Схемы проходок при разработке грунта одноковшовыми экскаваторами: а) лобовая проходка прямой лопаты с односторонним расположением транспорта; б) то же, с двусторонним; в) лобовая расширенная проходка при зигзагообразном движении прямой лопаты; д), ж) торцевые проходки обратной лопаты или драглайна; з) уширенная торцевая проходка при зигзагообразном перемещении обратной лопаты или драглайна; и) боковая проходка обратной лопаты или драглайна; к) поперечно-челночная проходка драглайна; R – радиус резания; Rв – радиус выгрузки; lп – длина передвижки; В – ширина котлована

Проходка — это выемка, образованная одним ходом экскаватора. По характеру разработки грунта проходки могут быть:

При торцевой (лобовой) проходке экскаватор движется по оси выемки и разрабатывает грунт впереди себя и по обе стороны от оси.

При боковой проходке — с одной стороны по ходу движения. Характер проходки зависит от глубины и ширины котлована и условий его разработки.

Основное рабочее оборудование ЭО используют в зависимости от характера выполняемых работ.

Экскаватор с прямой лопатой – для разработки грунтов, расположенных выше стоянки экскаватора, выемки грунтов из котлованов и резервов с их погрузкой в транспорт.

Прямая лопата представляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой машины и выдвигается вперед при помощи напорного механизма. Конструкция экскаватора позволяет ему копать ниже уровня своей стоянки не более чем на 10…20 см, нормативная производительность может быть достигнута при высоте забоя не менее 1,5 м. Опорожняется ковш путем открытия его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность за счет наполнения ковша «с шапкой».

Нецелесообразно использование экскаватора, если уровень грунтовых вод выше подошвы выемки, так как движение экскаватора и транспортных средств по мокрому грунту затруднено.

Процесс выемки грунта осуществляется лобовыми и боковым забоями (рис. 4).

Рис. 4 — Схемы проходок экскаватора с рабочим оборудованием «прямая лопата»: а) лобовая (торцевая) проходка; б) то же с двусторонним расположением транспорта; в) уширенная лобовая проходка с движением экскаватора «зигзаг»; г) боковая проходка; д) разработка котлована по ярусам; I, II, III, IV – ярусы разработки; 1 – экскаватор; 2 – автосамосвал; 3 – направление движения транспорта

Лобовой забой применяют при разработке экскаватором грунта впереди себя и отгрузке его на транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. В первом случае автомобили подходят задним ходом попеременно то с одной, то с другой стороны забоя, размер которого понизу не должен быть менее 7 м. При таких условиях работы угол поворота экскаватора достигает 140… 180°, что значительно снижает его производительность. По этим причинам лобовой забой используют крайне редко, в основном при устройстве въездного пандуса в котлован или при разработке первой (пионерской) проходки.

В технических характеристиках приведены обычно максимальные значения показателей, например, радиуса резания и др. Но работа на максимальных значениях показателей приведет к быстрому износу экскаватора, поэтому необходимо назначать оптимальные рабочие параметры – обычно 0,9 Пmax (например, оптимальный радиус резания Rо = 0,9 Rmax).

В зависимости от ширины проходки лобовые забои подразделяют на узкие (ширина проходки менее 1,5 размера оптимального радиуса резания Rо), нормальные (ширина – (1,5…1,9) Rо) и уширенные (ширина – (2…2,5) Rо).

При узких забоях самосвалы подают под загрузку с одной стороны сзади экскаватора, а при нормальных – с обеих сторон экскаватора попеременно, что исключает простои экскаватора при смене транспортных средств. При данных забоях экскаватор перемещается прямолинейно по оси забоя.

В некоторых случаях разработку грунта ведут уширенным забоем с перемещением экскаватора по зигзагу. В уширенных забоях сокращаются холостые проходки экскаватора и облегчаются условия маневрирования и установки под погрузку самосвалов.

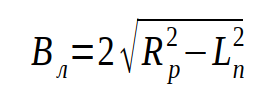

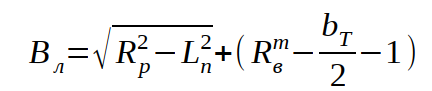

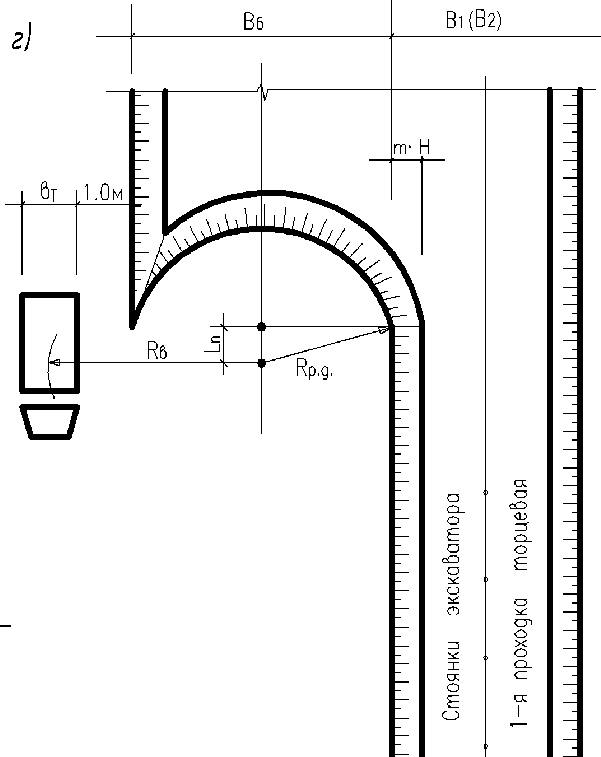

Ширина лобовых проходок:

1. Грунт разрабатывается в транспортное средство в забое:

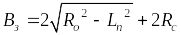

Ширина зигзагообразной проходки:

где Rо – оптимальный радиус резания экскаватора; Lп – длина рабочей передвижки экскаватора (разность между максимальным и минимальным радиусом резания); Rc – радиус резания на ровне стоянки.

2. Грунт разрабатывается в транспортное средство на бровке забоя.

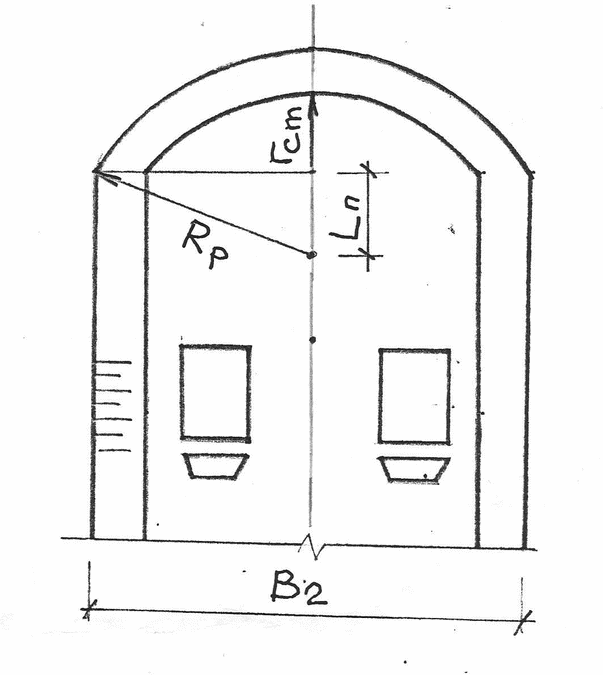

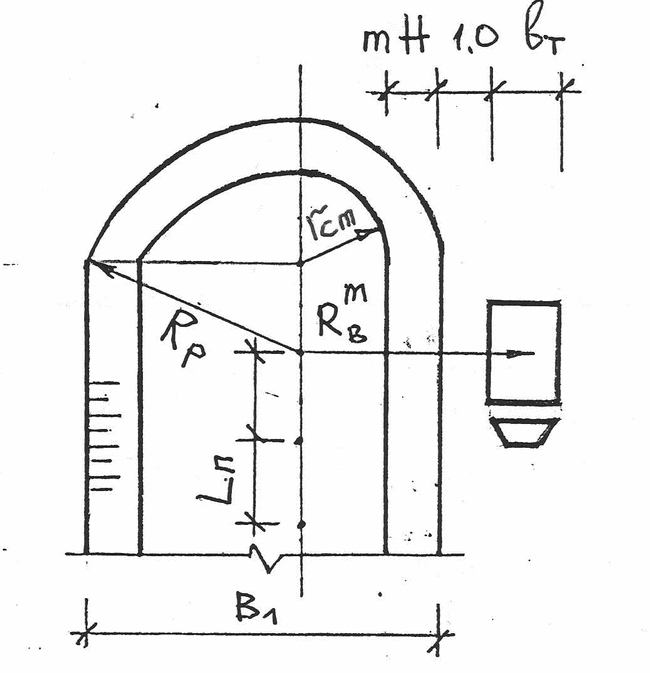

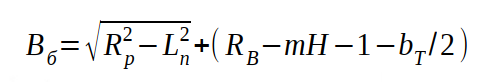

Ширина торцевой проходки поверху определяется по формуле

Рис. 8 — Торцевая проходка с выгрузкой грунта в транспортное средство на бровке забоя

где Rв m — макс. радиус выгрузки при требуемой высоте глубина проходки НК ¿ НВ – hТР – 0,8; НВ – высота выгрузки; hТР – высота тр. средства; 0,8 – запас на загрузку выше борта.

Более эффективным является разработка грунта боковым забоем, когда заполнение ковша грунтом осуществляется преимущественно с одной стороны движения экскаватора и частично впереди себя. По этой схеме транспорт подается под загрузку сбоку выработки, чем достигается значительное уменьшение угла поворота стрелы экскаватора (в пределах 70…90°) при погрузке грунта в транспортные средства. В боковых забоях транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки.

Ширина боковой проходки проходки определяется по формуле

где В2 – ширина торцевой проходки, м;

Выемки, глубина которых превышает максимальную высоту забоя для данного типа экскаватора, разрабатывают в несколько ярусов.

Экскаватор с обратной лопатой – для разработки грунтов, находящихся ниже уровня стоянки экскаватора, преимущественно при рытье траншей, небольших котлованов и резервов с погрузкой грунта в транспорт и укладкой в отвал. Затраты времени на один цикл экскаватора с обратной лопатой на 10…15 % больше, чем у прямой лопаты. Поярусная разработка выемок при этом виде оборудования не практикуется.

Обратная лопата – это открытый снизу ковш с режущим передним краем, шарнирно соединенный с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой. По мере протягивания назад ковш заполняется грунтом. Затем при вертикальном положении рукояти ковш переводят к месту выгрузки и разгружают путем подъема с одновременным опрокидыванием.

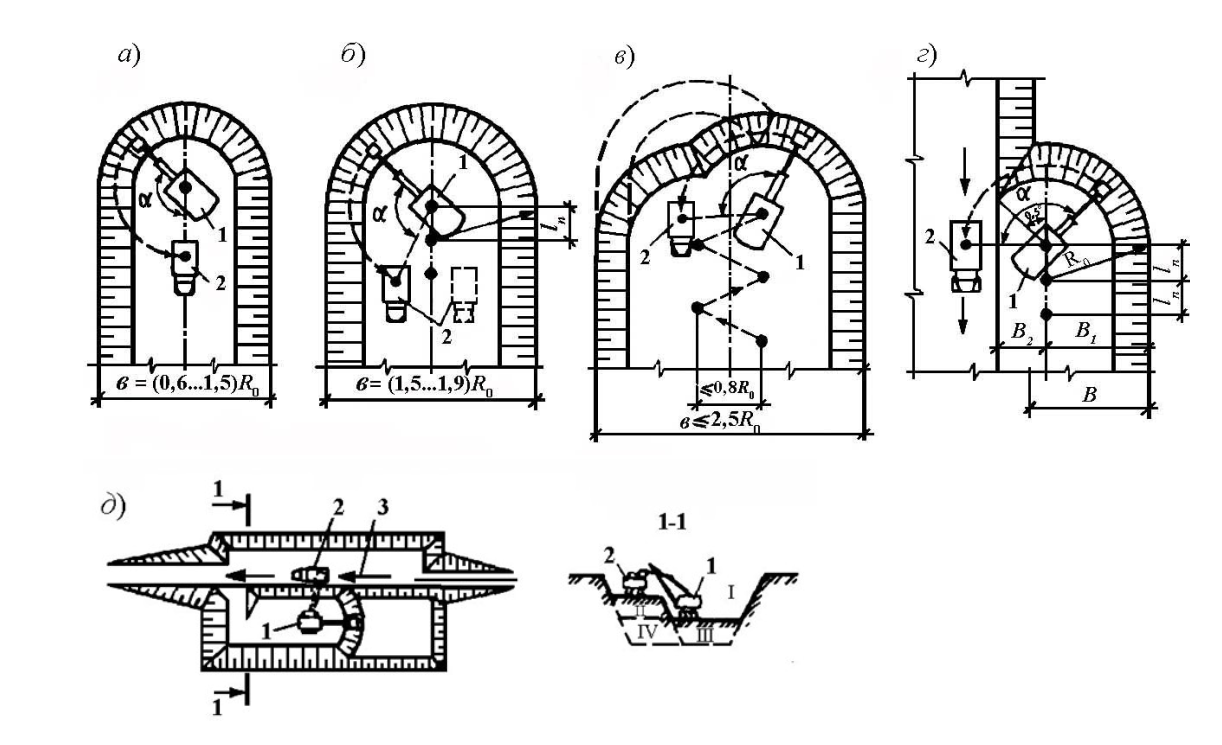

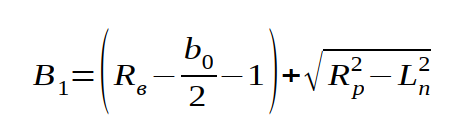

Разработку грунта экскаватором «обратная лопата» производят боковым и лобовыми забоями с погрузкой грунта в транспорт или в отвал (рис. 5). При боковом забое экскаватор разрабатывает выемки сбоку, ширина выемки ограничена радиусом резания (оптимально 0,8 Rрез), разработка грунта осуществляется поперек гусеничной ленты, то есть при наименее устойчивом положении экскаватора. При лобовом забое черпание грунта производят при постепенном движении экскаватора задним ходом, разгрузку выполняют в транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. Ширина забоя ограничивается только требованием нормальной производительности механизма и составляет 1,5…1,6 Rрез. При лобовом забое экскаватор опускает стрелу с рукоятью в самое нижнее положение между гусеницами, поэтому глубина разработки узких траншей больше, чем широких.

Наименьшую глубину забоя определяют из условия наполнения ковша с «шапкой» (для несвязных грунтов – 1…1,7 м, а для связных – 1,5…2,3 м). Ширина проходки зависит от наибольшего радиуса: ее принимают в размере В = (1,2…1,5)Rо при погрузке в транспорт и В = (0,5…0,8)Rо при укладке в отвал.

Отрывку котлована шириной 12…14 м обычно осуществляют лобовой проходкой при перемещении экскаватора по зигзагу, а при большей ширине – поперечно-торцовой.

В соответствии с действующими нормативными документами основным рабочим оборудованием для экскаваторов в настоящее время является обратная лопата. Экскаватор может комплектоваться оборудованием: прямая лопата, жесткий грейфер, гидромолот, зубрыхлитель, а также сменными ковшами различной вместимости и назначения.

Рис. 5 — Схемы проходок экскаватора с рабочим оборудованием «обратная лопата»: а) лобовая проходка при погрузке грунта в транспорт, подаваемый по дну забоя; б) то же, подаваемый на уровне стоянки экскаватора и во временный отвал; в) боковая проходка; 1 – экскаватор; 2 – автосамосвал; 3 – направление движения транспорта; 4 – отвал

В отдельных случаях ЭО (особенно экскаваторами старых марок, в том числе с канатным управлением) отрывают котлованы и траншеи на глубину, несколько меньшую проектной, оставляя так называемый недобор слоем 5…10 см для того, чтобы избежать повреждения основания и не допустить переборов грунта. Для повышения эффективности работы экскаваторов в таких случаях можно применять скребковый нож, насаживаемый на ковш экскаватора. Это приспособление позволяет механизировать операцию по зачистке дна котлованов и траншей и вести их с точностью ±2 см, что исключает необходимость ручных доработок.

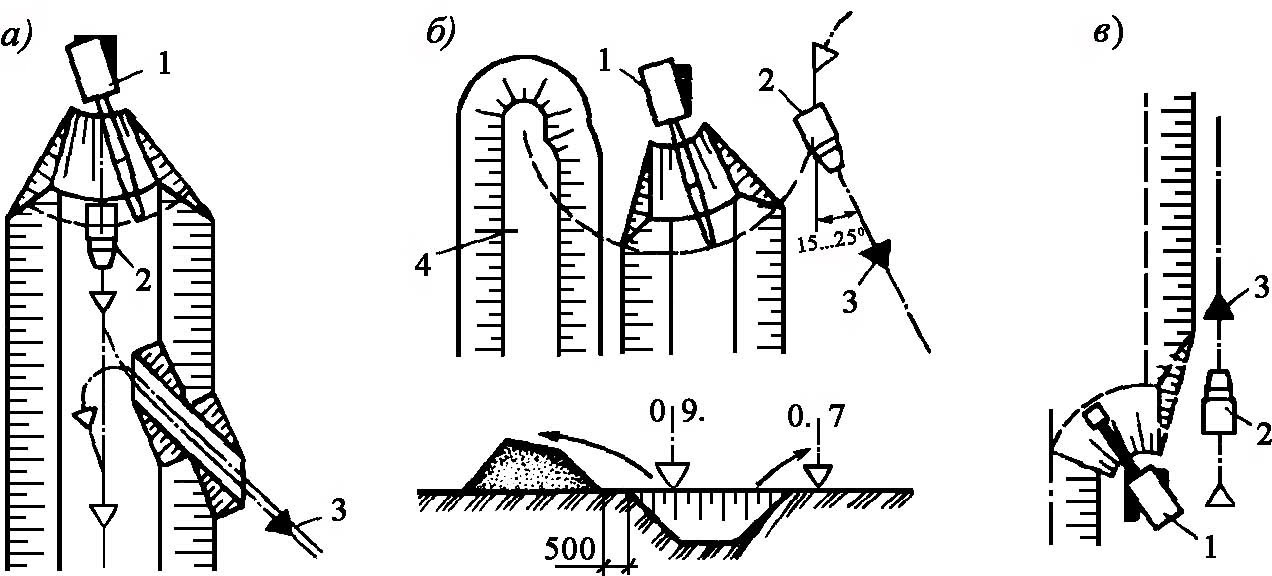

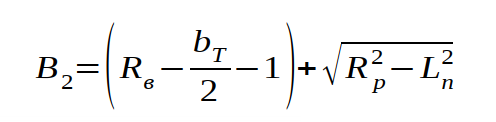

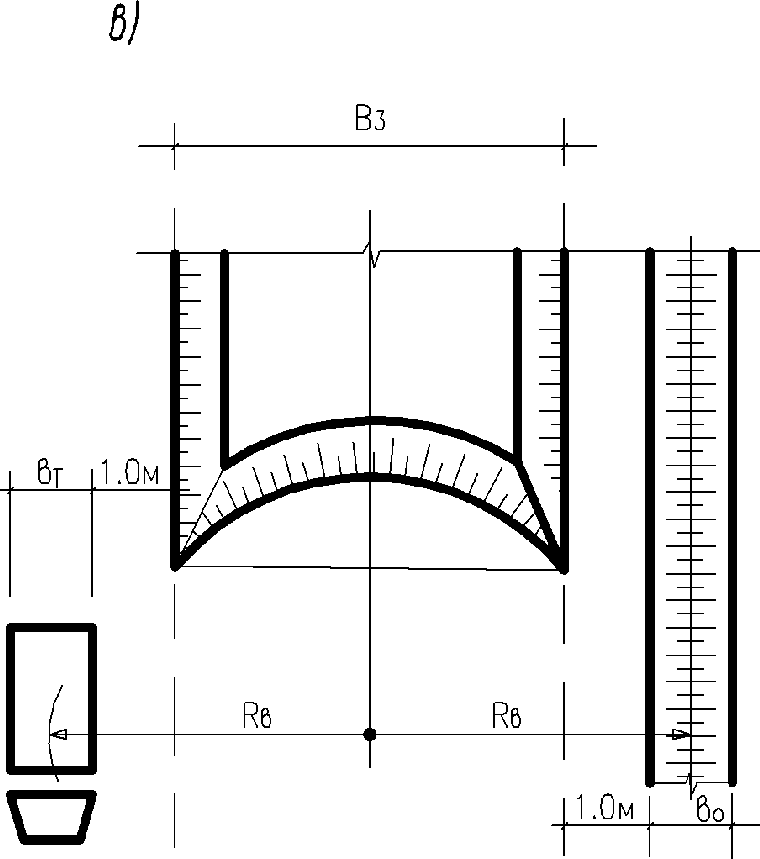

Рассмотрим как рассчитываются торцевые (лобовые) проходки:

1. Грунт разрабатывается только в отвал. Ширина торцевой проходки поверху определяется по формуле:

2. Грунт разрабатывается в транспортные средства — ширина торцевой проходки поверху определяется по формуле:

3. Грунт разрабатывается с выгрузкой в обе стороны (в отвал и транспортное средство), ширина торцевой проходки поверху определяется по формуле:

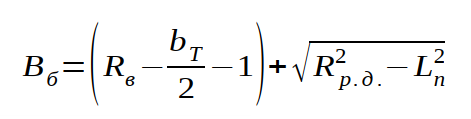

Боковые проходки. Ширина боковой проходки определяется по формуле:

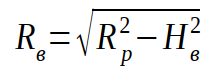

Для торцевых и боковых проходок радиус выгрузки грунта Rв определяется по формуле:

где b0 – ширина отвала, м;

Rр – наибольший радиус копания, м;

bт – ширина колеи транспортного средства, м;

Lп — длина рабочей передвижки экскаватора, м (для экскаваторов с емкостью ковша 0,4–0,65 м3 может быть принята 1,5 м, или 0,75lp);

lp – длина рукояти, м;

Нв – наибольшая высота выгрузки, м; m – коэффициент откоса;

Н – глубина котлована, м.

Rр.д. – радиус копания на уровне дна котлована, величину которого можно принять равной

Экскаватор-драглайн – для разработки грунтов, расположенных ниже уровня стоянки экскаватора, для рытья глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т. п. Их применяют также для отделочных земляных работ при планировке площадей и зачистке откосов.

Преимуществами драглайна являются большие радиусы действия (до 10 м) и глубина копания (до 12 м). Особенно эффективно разрабатывать драглайном мягкие и плотные грунты, в том числе обводненные. На строительстве массового жилья драглайн, как правило, не используется.

Ковш экскаватора навешивается на канатах на удлиненную стрелу кранового типа. Забрасывая ковш в выемку на расстояние, несколько превышающее длину стрелы, ковш заполняют грунтом путем подтягивания по поверхности земли к стреле. Затем ковш поднимают в горизонтальное положение и поворотом машины перемещают к месту разгрузки. Опорожняется ковш при ослаблении натяжения тягового каната.

Разработку грунта драглайном осуществляют боковой и лобовыми проходками аналогично экскаватору «обратная лопата». Драглайн обычно передвигается между очередными стоянками на 1/5 длины стрелы. В зависимости от ширины выемки, способа разгрузки грунта (в отвал или в транспортные средства) и особенностей земляного сооружения на практике используют разнообразные схемы лобового и бокового способов разработки грунта.

Так как ковш драглайна гибко подвешен, весьма эффективными являются челночные способы работы – поперечно-челночный и продольно-челночный (рис. 6).

Рис. 6 — Схемы проходок экскаватора с рабочим оборудованием «драглайн»: а) боковая проходка с разработкой грунта поперечно-челночным способом; б) лобовая проходка с разработкой грунта продольночелночным способом; 1 – окончание набора и подъем ковша; 2 – опускание ковша и набор грунта; 3 – разгрузка ковша; 4 – автосамосвал

Поперечно-челночная схема дает возможность набирать грунт поочередно с каждой боковой стороны самосвала, подаваемого под погрузку по дну выемки, не прекращая поворота стрелы в момент выгрузки грунта. При продольно-челночной схеме грунт набирают перед задней стенкой кузова и, подняв ковш, разгружают его над кузовом. В цикле работы экскаватора повороты занимают основное время, в этом плане челночные схемы с минимальным углом поворота для погрузки и выгрузки являются оптимальными. Благодаря уменьшению высоты подъема ковша и сокращению угла поворота экскаватора (при продольно-челночной схеме около 0°, а при поперечно-челночной 9…20°) производительность экскаватора увеличивается в 1,5…2 раза. Строительные экскаваторыдраглайн применяют с ковшом вместимостью 0,25…2,5 м3.

Грейфер – для рытья колодцев, узких глубоких котлованов, траншей и тому подобных работ, особенно в условиях разработки грунтов ниже уровня грунтовых вод, добычи песка и гравия из-под воды (рис. 7).

Рис. 7 — Строительный грейферный экскаватор

Он представляет собой ковш с двумя или более лопастями и канатным или в последнее время стоечным приводом, принудительно смыкающим лопасти. Грейфер навешивается на стрелу и разрабатывает выемки с вертикальными стенками. При повороте стрелы ковш перемещается к месту разгрузки и опорожняется при принудительном раскрытии лопастей. Погружение в грунт осуществляется только за счет собственной массы и принудительного опускания стойки, поэтому можно разрабатывать грунты малой и высокой плотности, в том числе и находящиеся под водой. Строительные грейферные экскаваторы применяют с ковшом вместимостью 0,35…2,5 м3.

Транспортирование грунта при отрывке выемок экскаваторами. Для транспортирования грунта на расстояние свыше 0,5 км в комплекте с экскаватором могут быть использованы автосамосвалы, тракторы с прицепами и полуприцепами, и др. Наибольшее распространение получили автосамосвалы как более маневренный и достаточно подвижный вид транспорта (рис. 8).

Рис. 8 – Погрузка грунта в автосамосвал

Выбор способа транспортирования грунта и определения комплекта транспортных средств требуемой грузоподъемности определяется техникоэкономическим сравнением вариантов. В качестве экономического критерия могут быть приняты приведенные затраты на транспортировку грунта или суммарные затраты на экскавацию и транспортировку, отнесенные к единице выработки.

В зависимости от объема ковша экскаватора, расстояния перевозки до места отвала и объема экскавации грунта выбирается грузоподъемность автотранспорта.

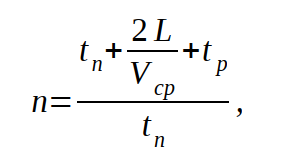

Требуемое количество автосамосвалов или других транспортных единиц находят исходя из условия обеспечения бесперебойной работы экскаватора:

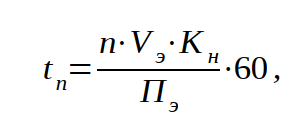

где tп – время погрузки одной транспортной единицы, включая продолжительность маневров, мин.; L – расстояние транспортирования грунта, км; Vср – средняя скорость движения, км/мин; tp – время разгрузки, включая продолжительность маневров, мин. Время погрузки одной транспортной единицы

где n – количество ковшей, необходимое для погрузки одного самосвала; Vэ – емкость ковша экскаватора, м3; Кн – коэффициент наполнения ковша разрыхленным грунтом (Кн = 0,87 для легких грунтов, Кн = 0,83 для средних грунтов и Кн = 0,80 для тяжелых грунтов);

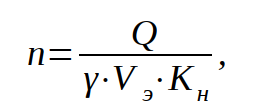

Пэ – производительность экскаватора, м3/час (определяется по нормам времени на разработку грунта); Количество ковшей на погрузку одного самосвала:

где Q – грузоподъемность автосамосвала, т; γ – объемная масса грунта в плотном теле, т/м3;

Источник