Виды соединений

|

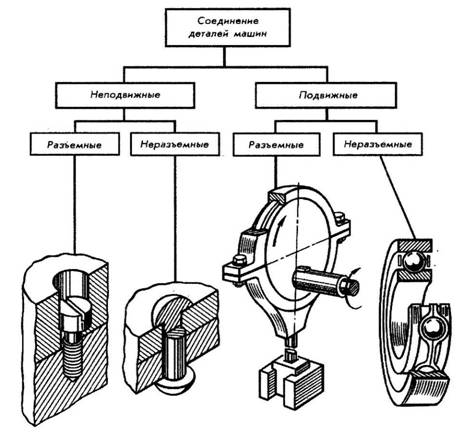

Любые машины, их узлы и агрегаты состоят из множества различных отдельных деталей. Все эти детали определенным образом взаимодействуют между собой, составляя единый целый функционирующий механизм. Взаимодействие это определяет виды соединения деталей. Соединения могут быть как разъемными, так и неразъемными.

Разъемные соединения

Разъемные соединения – это те, при помощи которых возможно, как правило, неоднократно произвести сборку и разборку узлов механизма. Примеры разъемных соединений – это резьбовые, шплинтовые, штифтовые, зубчатые и пр. В свою очередь, они могут быть как подвижными, так и неподвижными.

Разъемные соединения получили широкое применение там, где необходима периодическая замена одной детали на другую в связи с регламентным обслуживанием или ремонтом механизма, смены какого-либо рабочего элемента машины (приспособление, инструмент), для постоянной или временной фиксации детали, периодическим взаимодействием деталей механизмов друг на друга в процессе их работы и т.д. Такие соединения образуются при помощи крепежных резьбовых элементов (болты, резьбовые шпильки, различные гайки, винты), ходовых винтов (червячных, шнековых), шлицов (зубьев) сопрягаемых деталей, шпонок, штифтов, шплинтов, клиньев, а также комбинацией нескольких таких элементов. Возможно разъемное соединение способом сочленения специальных выступов на скрепляемых деталях.

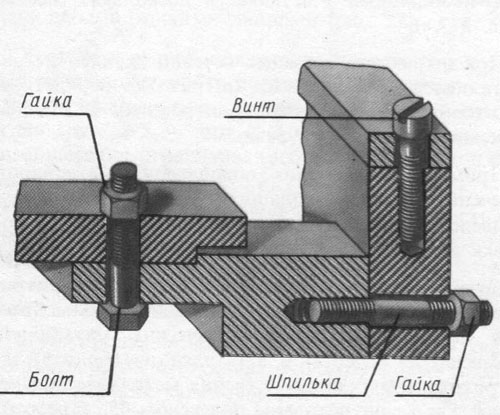

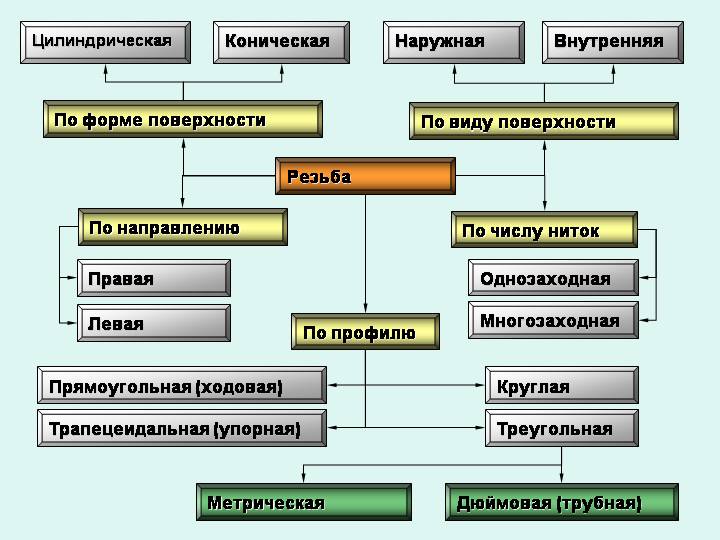

Резьбовое соединение – самое распространенное из разъемных соединений. Широко применяется оно из-за простоты и легкости монтажа и демонтажа, а также относительно низкой стоимости изготовления крепежных элементов. Резьба представляет собой ряд равномерно расположенных друг от друга выступов постоянного сечения различной формы, образованных на боковой поверхности прямого кругового стержня или конуса. Она бывает метрической (наиболее используемая в крепеже) и дюймовой (применяется в трубных соединениях). Также по различным признакам резьба может классифицироваться как цилиндрическая и коническая, трапецеидальная, круглая, упорная, ходовая, одно- и многозаходная. Могут изготавливаться нестандартные и специальные резьбы.

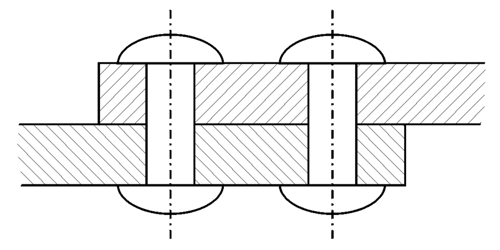

Рис. Резьбовое соединение.

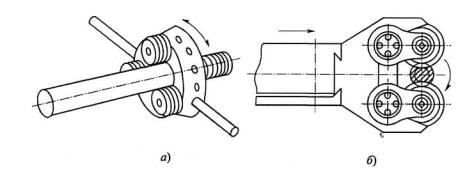

Соединения при помощи ходовых винтов используется там, где необходимо преобразование вращательного движения в поступательное для перемещения суппортов, кареток, фартуков и других механизмов.

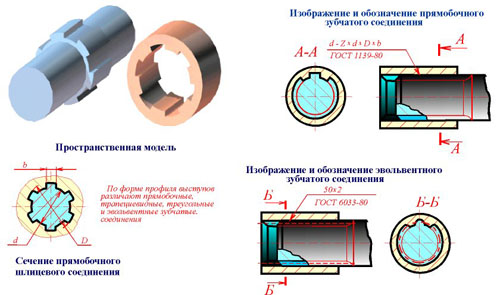

Зубчатое соединение представляет собой скрепление деталей при помощи шлицов-зубьев, по сути это многошпоночное соединение, где шпонки составляют монолитное целое с деталью, например, валом, и расположены вдоль ее продольной оси. Такие соединения используются в коровках передач, в карданных валах, в узлах, где происходит перемещение вдоль осей валов.

Рис. Зубчатое соединение.

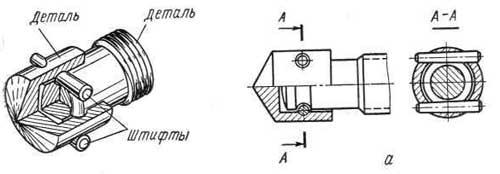

Шпоночное соединение используется для фиксации одной вращающейся ведомой детали на другой – ведущей. Так при помощи шпонки крепится колесо, шкив на валу для передачи крутящего момента. Для белее точной фиксации вместо шпонок используется штифтовое соединение.

Рис. Штифтовое соединение

Шплинты применяются в основном для стопорения прорезных и корончатых гаек.

Рис. Шплинтовое соединение

Неразъемные соединения

Неразъемные соединения – это те, разборка которых невозможна без механических воздействий, разрушающих и/или повреждающих сопрягаемые детали. Образовываться такие соединения могут при помощи сварки, пайки, склепки и даже склеивания деталей между собой.

Для неразъемного соединения применяют методы:

- сварки,

- склепки,

- склейки,

- опрессовки,

- развальцовки,

- посадки с натягом,

- сшивания,

- кернения.

Такие соединения имеют место там, где оно работает весь срок службы машины, механизма, агрегата или узла, и требуется неподвижная фиксация деталей относительно друг друга.

Сварка представляет собой соединение, в процессе которого разогреваются детали, изготовленные из различных материалов (сталь, пластмасса, стекло), до состояния частичной или полной пластичности в местах их скрепления.

В отличии от сварки при соединении пайкой детали не прогреваются до пластического или расплавленного состояния, а роль скрепляющего элемента играет расплавленный припой из материалов, имеющих существенно более низкую температуру плавления, чем сопрягаемые элементы.

В клеевых швах вместо припоя используются различные клеевые составы.

Соединения при помощи клепки хорошо выдерживают вибрационные и температурные нагрузки, устойчивы к коррозии. Склепываются также трудносвариваемые материалы и материалы, различные по своему химическому составу. Такое соединение образуется при помощи заклепок с коническими, сферическими или коническо-сферическими головками. Существуют также комбинированные вытяжные заклепки, увеличивающие быстроту монтажа.

Рис. Соединение при помощи клепки

Опрессовка позволяет армировать изделия, выполняя изолирующие функции от коррозионного воздействия.

Кернение и вальцовка осуществляются за счет деформации деталей в месте соединения.

Посадка с натягом производится при определенных терморежимах с определенными допусками изготовленных деталей.

Виды соединений: Любые машины, их узлы и агрегаты состоят из множества различных отдельных деталей. Все эти детали определенным образом взаимодействуют между собой, составляя единый целый функционирующий механизм.

А знаете ли вы, что… : Как правильно забить гвозди

Виды гвоздей: Существует большое разнообразие гвоздей, которые могут использоваться с различными материалами и имеют отличительные особенности.

Примеры установки болтов в фундамент: Примеры применения фундаментных болтов

Источник

Способы соединения деталей

Терминология машинных работ

1. Стачивание – соединение двух и более деталей на стачивающей машине. Например, стачивание боковых и плечевых срезов, срезов рукавов и т. д.

2. Обтачивание– соединение двух деталей, в результате вывертывания которых шов располагается внутри. Например, обтачивание клапанов, воротника, бортов и т. д.

3. Притачивание– соединение мелких деталей с более крупными. Например, притачивание надставок к подбортам, манжет к рукавам и т. д.

4. Настрачивание– соединение двух деталей, наложенных краем одна на другую, с открытым или закрытым срезом. Например, настрачивание накладных карманов, кокеток, боковых и плечевых швов и т. д.

5. Втачивание– соединение двух деталей по овальным линиям. Например, втачивание рукавов в проймы, воротника в горловину, ластовиц рукавов.

6. Застрачивание– закрепление подогнутого края детали, вытачек. Например, застрачивание внутренних краев подбортов, низа изделия, низа рукавов.

7. Расстрачивание– закрепление припусков на швы (или складки) строчкой. Например, расстрачивание встречных складок, швов и рельефов.

8. Выстегивание – соединение параллельными строчками двух или нескольких деталей. Например, выстегивание отдельных деталей полочек и спинки жилета.

Существует несколько способов соединения деталей:

Комбинированный. Представляет собой сочетание каких-либо 2-х способов. Применяется при изготовлении защитной и спец. одежды.

Заклепочный. Соединение при данном способе образуется с помощью специальной фурнитуры посредством термического взаимодействия.

В швейной промышленности при изготовлении изделий широко используются клеевые материалы.

Соединения образуются при взаимодействии клеящегося вещества (порошка, клеевой нити или пленки) со склеиваемым материалом посредством химического или термического воздействия.

Соединение прокладочных деталей из тканей с клеевым покрытием с основными деталями (дублирование) производится до выполнения каких-либо соединительных швов.

Сварной. При этом способе соединение образуется сваркой термопластичных материалов на ультразвуковых или высокочастотных установках путем доведения соединяемых поверхностей в зоне контакта материалов до вязкотягучего состояния с последующей фиксацией. В швейном производстве применяется 3 способа сварки:

При термоконтактном способе нагрев материала выполняется электрическим нагревательным инструментом при его непосредственном контакте с материалом. Применяется для сварки тонких пленок и термопластичных материалов с пленочным термопластичным покрытием при изготовлении спец. одежды.

При высокочастотной сварке электрическая энергия преобразуется в тепловую, достаточную для перехода молекулы полимера в вязкотякучее состояние с последующей фиксацией. Этот способ используется для изготовления петель, рельефных отделочных швов в одежде из искусственной кожи, воротников, манжет, карманов мужских сорочек из синтетических тканей, для приклеивания эмблем и аппликаций к деталям одежды.

При ультразвуковом способе тепло размягчает материал. При сдавливании размягченные поверхности соединяются в зоне контакта. Ультразвуковая сварка применяется для соединения текстильных материалов из термопластичных волокон (тканей, трикотажных полотен): основных, прокладочных материалов и утеплителей.

Перечень вопросов к зачету:

1. Классификация ручных и машинных стежков и строчек.

2. Терминология ручных работ.

3. Выполнение ручных стежков и строчек (прямые, косые, крестообразные, петлеобразные, петельные).

4. Терминология машинных работ.

5. Выполнение машинных швов (соединительных).

6. Выполнение машинных швов (краевых).

7. Выполнение машинных швов (отделочных).

8. Терминология влажно-тепловых работ.

9. Способы соединения деталей.

10. Детали кроя и наименование срезов деталей кроя.

Рекомендуемая литература

1. Технология швейного производства : учеб. пособие для студентов сред. проф. образования, обучающихся по специальности 2809 «Технология швейных изделий» / Э. К. Амирова [и др.]. — М. : Академия, 2004. — 478, [1] с. : ил. — (Среднее профессиональное образование. Технология потребительских товаров). — Прил.: с. 464-472. — Библиогр.: с. 473-474. — Допущено МО РФ.

2. Труханова А.Т. Технология женской и детской легкой одежды: Учеб. для уч-ся нач. проф. образования. – 3-е изд., стер. –М.: Высшая школа: Академия, 2001. – 415с.

3. Труханова, О.В. Сакулина, Б.С. Сакулин. – М.: Академия, 2004. – 478с. Допущено МО РФ.

1. Крючкова, Г.А. Технологии и материалы швейного производства: Учеб. для учреждений нач. проф. образования/ Г.А. Крючкова. – М.: Академия, 2004, 379с. Допущено МО РФ.

2. Труханова А.Т. и др. Основы швейного производства — М.: Прогресс, 2000.

3. Труханова А.Т. Иллюстрированное пособие по технологии легкой одежды (учебное пособие для ПТУ) — М.: Прогресс, 2000.

4. Технология швейного производства: учебное пособие для студ. сред. проф. образ., обучающихся по специальности 2809 «Технология швейных изделий»»/ Э.К.Амирова, А.Т.

5. Чернякова В.Н. Технология обработки ткани: Учеб. для 6 кл. общеобр. Учреждений. – 4-е изд. – М.: Просвещение, 2001. -126с.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Виды соединений деталей. Резьбы, допуски и посадки

Виды соединений деталей

За долгие века своего развития человечество придумало множество способов соединения деталей. Деталью договоримся называть некий материальный объект, входящий в соединение, который не может быть разделен на более мелкие объекты. Соединение нескольких деталей условимся называть узлом, а совокупность узлов, способных при соединении выполнять определенные действия – механизмом.

Принято различать соединения деталей подвижные и неподвижные, В подвижных соединениях детали движутся друг относительно друга, а в неподвижных жестко скреплены друг с другом. Каждый из этих двух типов соединений подразделяют на две основные группы: разъемные и неразъемные.

Разъемными называются такие соединения, которые позволяют производить многократную сборку и разборку сборочной единицы без повреждения деталей. К разъемным неподвижным соединениям относятся резьбовые, штифтовые, шпоночные, шлицевые, профильные, клеммовые.

Неразъемными называются такие соединения, которые могут быть разобраны лишь путем разрушения. Неразъемные неподвижные соединения осуществляются механическим путем (запрессовкой, склепыванием, загибкой, кернением и чеканкой), с помощью сил физико-химического сцепления (сваркой, пайкой и склеиванием) и путем погружения деталей в расплавленный материал (заформовка в литейные формы, в пресс-формы и т. п.)

Подвижные неразъемные соединения собирают с применением развальцовки, свободной обжимки. В основном это соединения, заменяющие целую деталь, если изготовление ее из одной заготовки технологически невозможно или затруднительно и неэкономично.

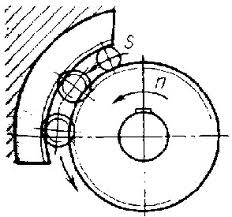

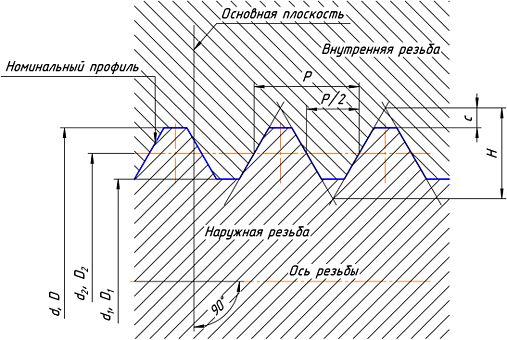

Резьбовые соединения деталей являются наиболее распространенным видом разъемных соединений. Резьба – выступы, образованные на основной поверхности винтов и гаек и расположенные по винтовой линии. Несмотря на кажущуюся простоту резьбовые соединения весьма разнообразны. Поэтому в рамках текущего курса мы рассмотрим те из них, которые широко встречаются в нашем ассортименте. Но сперва дадим общую классификацию.

Р езьбы, допуски и посадки

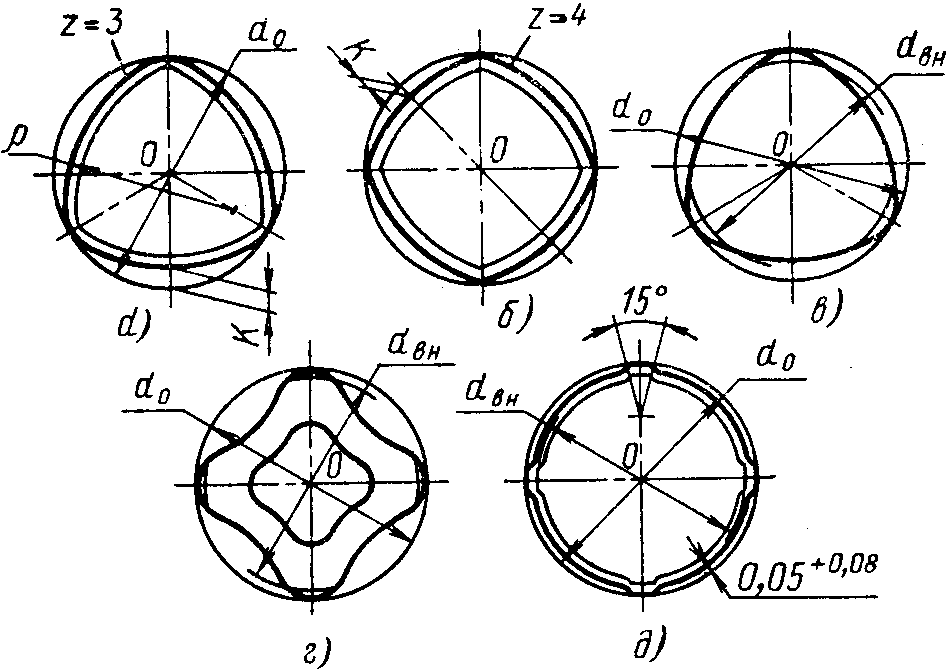

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для уплотняющихся и герметичных соединений труб, масленок, пробок и т.п.

По профилю резьбы различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы.

По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Наиболее распространена правая резьба.

По числу заходов – однозаходная и многозаходная резьбы. Наиболее распространена однозаходная резьба.

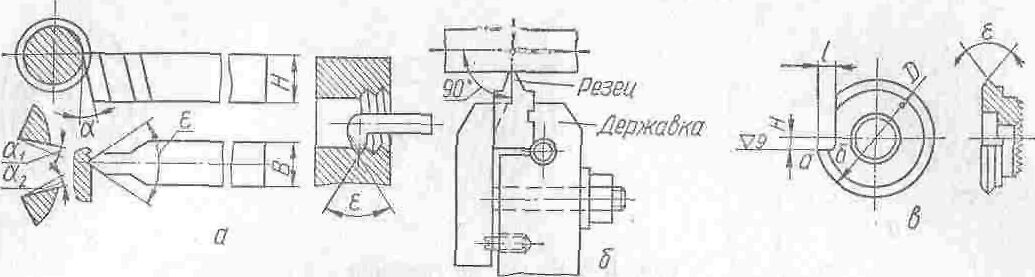

Резьбу получают (формируют) несколькими способами:

- лезвийная обработка;

- накатывание;

- абразивная обработка;

- выдавливание прессованием;

- литьё;

- электрофизическая и электрохимическая обработка.

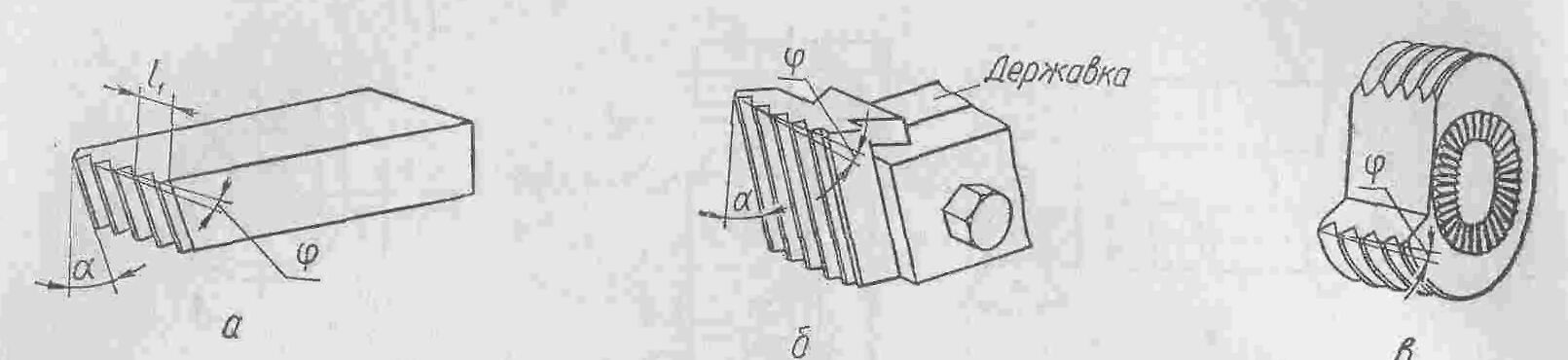

Наиболее распространённым и универсальным способом получения резьб является лезвийная обработка. К ней относятся:

нарезание наружных резьб плашками

нарезание внутренних резьб метчиками

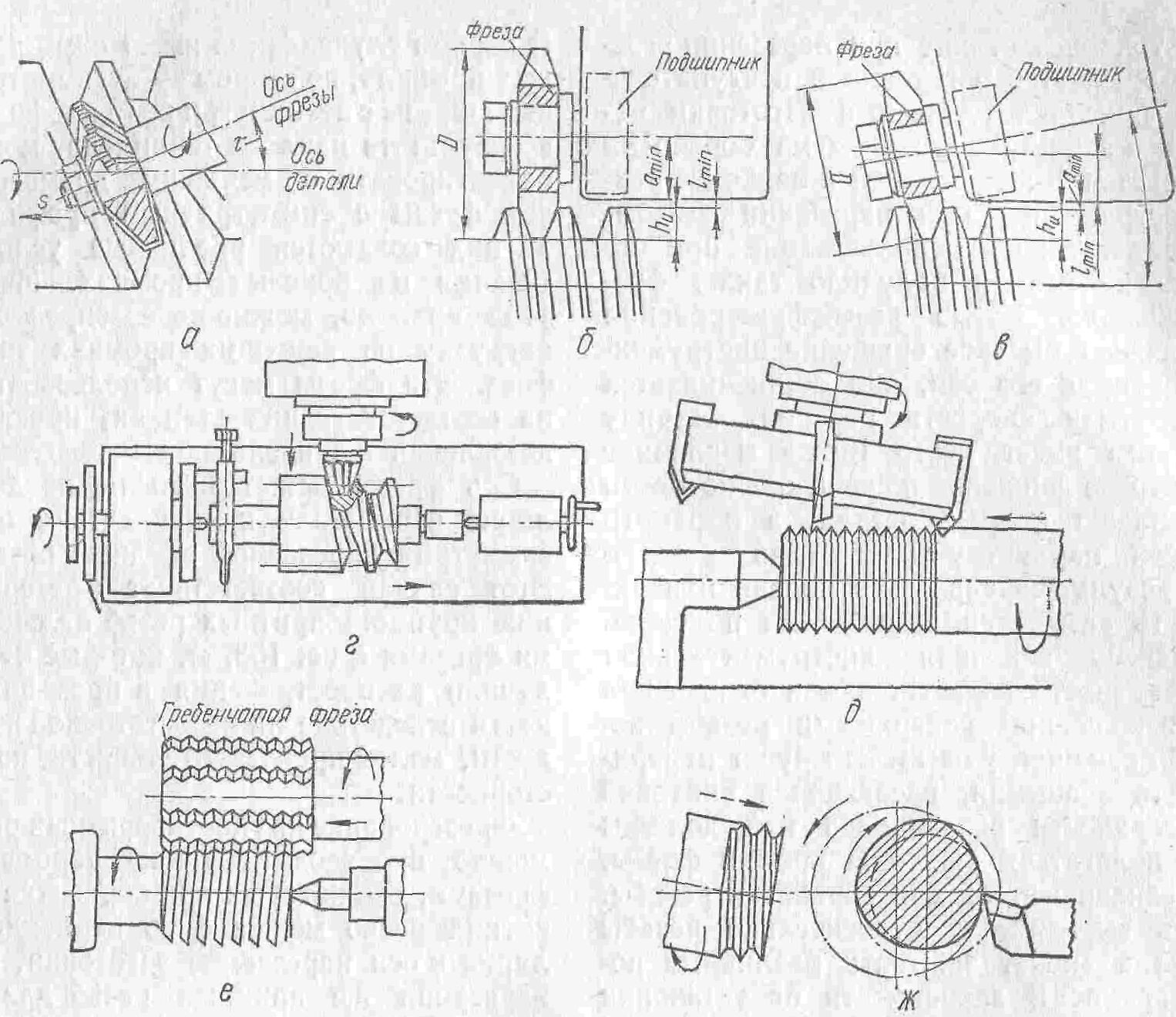

точение наружных и внутренних резьб специальными резцами и гребенками

резьбофрезерование наружных и внутренних резьб дисковыми и червячными фрезами

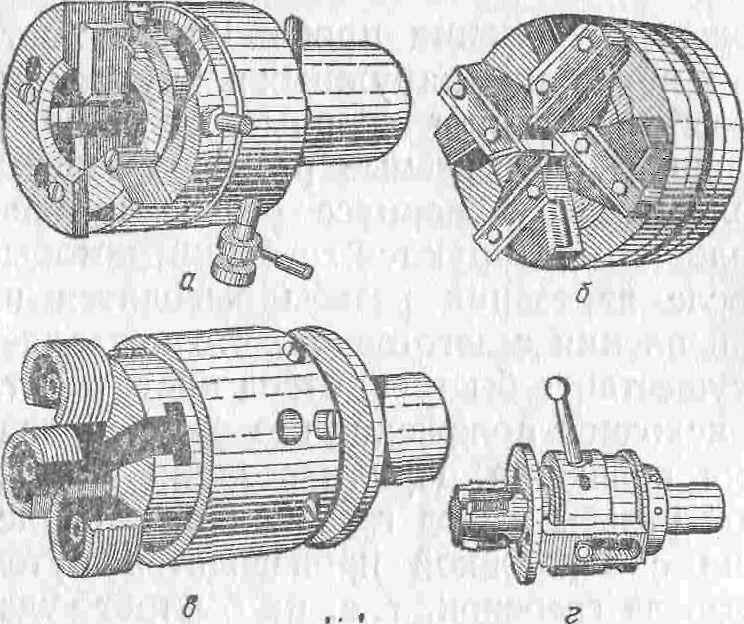

нарезание наружных и внутренних резьб резьбонарезными головками

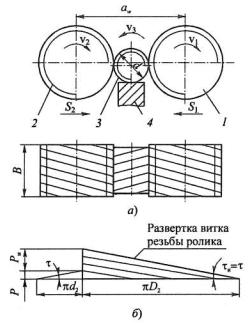

Накатывание является наиболее производительным способом обработки резьб, обеспечивающим высокое качество получаемой резьбы. К накатыванию резьб относятся:

накатывание наружных резьб двумя или тремя роликами с радиальной, осевой или тангенциальной подачей

накатывание наружных и внутренних резьб резьбонакатными головками

накатывание наружных резьб плоскими плашками;

накатывание наружных резьб инструментом ролик-сегмент

накатывание (выдавливание) внутренних резьб бесстружечными метчиками

К абразивной обработке резьб относится шлифование однониточными и многониточными кругами. Применяется для получения точных, в основном ходовых резьб.

Выдавливание прессованием применяется для получения резьб из пластмасс и цветных сплавов. Не нашло широкого применения в промышленности.

Литьё (обычно под давлением) применяется для получения резьб невысокой точности из пластмасс и цветных сплавов.

Электрофизическая и электрохимическая обработка (например, электроэрозионная, электрогидравлическая) применяется для получения резьб на деталях из материалов с высокой твердостью и хрупких материалов, например твёрдых сплавов, керамики и т. п.

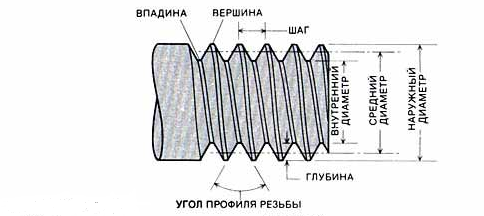

Рассмотрим теперь основные геометрические параметры цилиндрических резьб. Они включают: наружный d, средний d2 и внутренний d1 диаметры резьбы, шаг резьбы р, угол профиля α.

Метрическая резьба ISO – основной вид резьбы крепежных деталей с углом профиля α = 600. Широко употребима в Европе и Азии. Профиль – равносторонний треугольник со срезанными вершинами. Размеры указываются в миллиметрах.

Метрическая резьба бывает с крупным и мелкими шагами. Чаще всего, наиболее износостойкую и технологичную резьбу выполняют с крупным шагом. Резьбы с мелким шагом используются реже. Ниже приводится таблица, составленная на основании ГОСТ 8724-81 «Резьба метрическая. Диаметры и шаги».

Шаг резьбы для крупной и мелкой резьбы (однозаходной)

(Размеры в скобках действительны для новых стандартов ISO)

Источник