Технология и принцип работы распылительной сушилки

Сушка методом распыления — это процесс получения высушенного продукта путем испарения находящейся в нем влаги через форсуночную сушилку.

Установка имеет камеру цилиндрической или цилиндроконической формы. Распыленные в камеру форсуночной сушилки эмульсии, суспензии или пастообразные материалы контактируют с горячим сушильным агентом (воздухом или топочным газом) и вследствие чего обезвоживаются.

Такой метод наиболее эффективен для получения мелкодисперсного сыпучего порошка или гранул. Также с помощью такой сушилки можно восстановить слежавшийся продукт, превратив его в качественный порошок.

Технология распылительной сушки

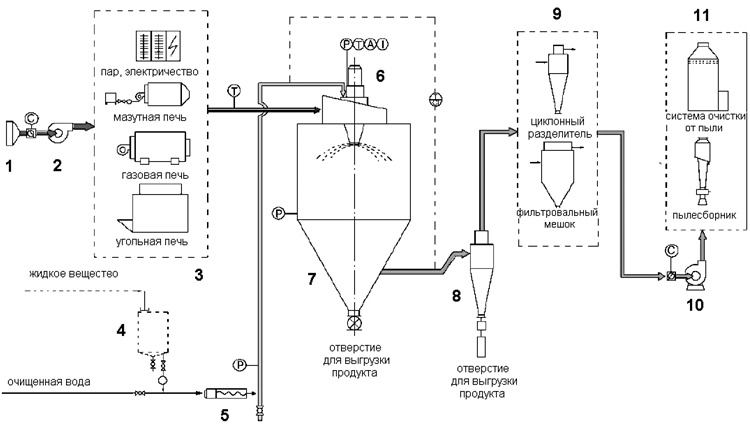

Ниже представлена схема технологического процесса сушки с использованием распылительной сушилки:

1. Фильтр; 2. Вентилятор; 3. Подогреватель; 4. Ёмкость с сырьем (либо штуцер подвода сырья); 5. Нагнетающий насос; 6. Распылитель;

7. Сушильная камера; 8. 1-й контур улавливания пыли; 9. 2-й контур улавливания пыли; 10. Вентилятор; 11. 3-й влажный контур улавливания пыли.

Распылительная сушилка: принцип работы

Воздух проходит фильтрацию и нагрев, затем поступает в устройство подачи, расположенное в верхней части аппарата, оттуда подается в камеру, формируя в ней вращательный воздушный поток.

Одновременно с подачей воздуха происходит рассеивание суспензии в сушильной камере. Сырье поступает в камеру при помощи механических форсунок (форсуночной сушилки), в которые продукт подводится под сильным давлением, или при помощи центробежных дисков и пневматических форсунок, в которых распыление осуществляется за счет струи воздуха. При взаимодействии с воздухом из мелкодисперсных частиц раствора испаряется влага, и они преобразуются в порошок. Так как вещество изначально поступает в камеру в туманообразном виде и занимает большую площадь, процесс обезвоживания проходит очень быстро (несколько секунд). Под действием силы тяжести часть уже сухого продукта опускается на дно камеры и выводится из ее нижней части. Другая часть обезвоженного вещества потоком воздуха транспортируется в циклонный разделитель, откуда производится его выгрузка. С помощью регулировки потока горячего воздуха можно сокращать или увеличивать скорость испарения влаги. Исходящие газы после удаления мельчайших частиц в мокром скруббере выводятся из установки.

В промышленных условиях разделяют две схемы подачи раствора в аппарат:

- Прямоточные установки. Подача раствора осуществляется сверху сушильной башни. Эта схема позволяет использовать высокие температуры и при этом исключает перегрев вещества. Скорость газов в камере обычно не превышает 0,3—0,5 м/сек. За счет этого оседают мелкие частицы (средний размер капель обычно составляет 20—60 мкм) и снижается уровень уноса.

- Противоточные. Подача раствора осуществляется через нижнюю часть сушильной башни с помощью форсуночного распылителя под высоким давлением. Осаждение частиц происходит медленнее, чем при прямотоке, а время их нахождения в сушильной камере больше, как следствие готовый продукт имеет более высокую плотность.

На производствах чаще применяются прямоточные или комбинированные установки.

Область применения

Сушильные аппараты распылительного типа могут использоваться в широком диапазоне сфер промышленности, требующих производства сыпучего порошкообразного образца.

- В пищевой промышленности: для получения сухого молока, альбумина, протеиновых смесей, сухих растительных белков, растворимого кофе, чая, сахара и сахарозаменителей, растительных экстрактов, сухих дрожжей, крахмалов и их производных, приправ, овощных и куриных порошков, кормов для животных и т.д.

- В химической и фармацевтической отраслях: для получения ароматизаторов, красителей, бытовой химии, пластика, смол, полиэтилена, удобрений, антибиотиков и различных фармацевтических порошков и т.д.

- Сушилка применяется для получения сухих строительных смесей, керамических порошков, сыпучих материалов для производства керамики.

- Кроме того, такие установки используются в горнодобывающей, металлургической, угольной, сельскохозяйственной, микробиологической и других областях.

Преимущества распылительной сушки

Сушильные установки распылительного типа получили широкое распространение за счет своей универсальности и возможности осушения практически любых жидкотекучих веществ. Основные преимущества:

- Процесс сушки занимает минимум времени – всего пятнадцать-тридцать секунд. При распылении продукта, его площадь соприкосновения с горячим воздухом значительно увеличивается, поэтому при контакте может быть мгновенно выпарено до 98% влаги. Такой способ обезвоживания идеально подходит для термочувствительных материалов т.к. исключает перегрев (выгорание) основного продукта.

- В ходе сушки продукт не окисляется, сохраняет цвет, запах, вкус.

- Полученный продукт полностью готов к использованию, не требует дополнительного измельчения, обладает однородной структурой и высоким показателем растворимости. В большинстве случаев продукт сразу готов к упаковке .

- Возможность регулировки температуры в широком диапазоне.

- Диаметр и плотность гранул конечного продукта, уровень их влажности можно регулировать с помощью настройки условий процесса сушки.

- Подходят для измельчения липких веществ, которые невозможно размолоть в исходном состоянии.

- Возможность получения сухого продукта, состоящего из разных компонентов.

- Оборудование способно работать в непрерывном цикле.

- Простота и удобство в эксплуатации, управлении и обслуживании.

Наша компания «Мида» осуществляет подбор и поставку сушильных установок в России и странах ТС. Готовы также выполнить поставку подходящей линии упаковки и другого сопутствующего оборудования.

|

Мы предлагаем провести испытания по сушке образца сырья заказчика на промышленной распылительной сушилке. Узнать подробнее

Для получения консультации свяжитесь с нами по телефону в Москве +7 (495) 145-06-01 или напишите на [email protected]

Источник

Теоретические основы сушки

Характеристика ассортимента сухих молочных продуктов

Схема технологических процессов производства сухих молочных продуктов

Характеристика ассортимента сухих молочных продуктов

Технология сухих молочных консервов

2 Теоретические основы сушки. Способы и режимы сушки: распылительная, контактная, сублимационная

Сухие молочные продукты вырабатываются в широком ассортименте. В промышленных масштабах наибольший удельный вес составляет молоко цельное сухое и его разновидности, а также молоко сухое обезжиренное. В последние годы организовано производство молока сухого цельного быстрорастворимого и его разновидностей, увеличивается выпуск сухих смесей для различных видов мороженого, сухих молочных продуктов для детского и диетического питания, сухих кисломолочных продуктов и заменителей цельного молока.

Сухие молочные продукты представляют собой порошкообразные пищевые продукты, обладающие сыпучестью, которая зависит от силы трения и сцепления частиц между собой. Характеризуются продукты с высокой массовой долей сухих веществ (95,0-98,5 %), что обеспечивает им хорошую транспортабельность. Конечная массовая доля влаги в них колеблется в зависимости от вида продукта от 1,5 до 5,0 %. Состав продуктов обеспечивает высокую пищевую, энергетическую и биологическую ценность сухих молочных консервов.

2 Теоретические основы сушки. Способы и режимы сушки: распылительная, контактная, сублимационная

Консервирование молока и молочных продуктов сушкой предполагает процесс удаления свободной влаги из продукта.

При производстве всех видов сухих молочных продуктов удаление свободной влаги осуществляется в две ступени — сгущением и сушкой предварительно сгущенного продукта. Сгущение выпариванием производится до такой общей массовой доли сухих веществ, при которой массовая доля ККФК в воде не превышает 18-20 % и продукт не утрачивает текучести. Качество продуктов из предварительно сгущенных смесей выше, чем из несгущенных. Сгущенные смеси высушиваются до конечной влажности, устанавливаемой в зависимости от форм связи воды с составными частями сухого вещества молока. В молоке цельном наряду со свободной содержится связанная вода (около 3,2 %). Связанная вода недоступна микроорганизмам, не является растворителем, не замерзает при 0 °С, не принимает участия в биохимических процессах. Она прочно связана с составными частями молока. На 1 молекулу белка приходится 18 тысяч молекул воды. Удаление ее сопровождается необратимыми изменениями составных частей сухих веществ консервируемого молочного сырья. Исходя из этого, связанная вода должна быть, оставлена в сухих молочных продуктах. Из составных частей на 95 % связывают воду белки, по массовой доле которых и устанавливают конечную влажность продукта – не более 15 % от массовой доли белка в нем. На этом основано нормирование конечной влажности сухих молочных продуктов, по достижении которой заканчивается процесс сушки.

В конце сушки должно быть обеспечено равновесие между величиной заданной влажности, Впр и относительной влажностью воздуха φ, окружающего продукт. Условия равновесия рассчитываются по формуле (4.1) при температуре (t):

Ig Bпp = 0,014459 φ+ lg (1,423 — 0,00543 t), (4.1)

Молочные продукты сушат различными способами: распылительным в потоке горячего воздуха, в кипящем слое, контактным, сублимацией и в состоянии пены. Вне зависимости от способа в процессе сушки должно быть обеспечено: получение заданной конечной влажности, свободная сыпучесть, минимальное содержание свободного поверхностного жира, требуемые полнота и скорость растворения при минимальных потерях сырья и продукта. При сушке в потоке горячего воздуха или контактным способом должны быть исключены перегрев, пересыхание и пригорание молочного порошка, а также явления адгезии и когезии.

При пленочном способе сушка осуществляется в вальцовых сушилках. Сгущенное молоко наносят распылением или тонким слоем на вращающиеся вальцы, поверхность которых нагревается паром до температуры 105-130 °С. В результате контакта высушиваемого продукта с горячей поверхностью вальцов молоко высушивается в виде тонкой пленки. Эта пленка снимается специальными ножами и поступает к элеватору мельницы для размельчения. Продолжительность сушки на вальцовых сушилках не должна превышать 2 с, так как высокая температура поверхности нагрева вызывает существенные изменения в высушиваемом молоке. В результате контакта с нагретой поверхностью значительная часть жира оказывается не защищенной оболочкой. В связи с этим и вследствие низкой растворимости готового продукта пленочный способ применяют при производстве сухого обезжиренного молока и сыворотки.

При сублимационной сушке удаление влаги происходит из замороженных продуктов с содержанием сухих веществ до 40 %. Сублимационную сушку осуществляют при температуре замороженного продукта – 25 ºС и остаточном давлении в сублиматоре 0,0133-0,133 кПа. Продукты, полученные при сублимационной сушке, легко восстанавливаются, сохраняют вкус, химический состав и структуру. Сублимационной сушкой получают сухие кисломолочные продукты, закваски и смеси для мороженого.

При распылительном способе сушка осуществляется в результате контакта распыляемого сгущенного продукта с горячим воздухом. Сгущенное молоко распыляется в сушильной камере с помощью дисковых и форсуночных распылителей. В дисковых распылителях сгущенное молоко распыляется под действием центробежной силы вращающегося диска, из сопла которого молоко выходит со скоростью 150-160 м/с и раздробляется на мельчайшие капли из-за сопротивления воздуха. В форсуночные распылители сгущенное молоко подается под высоким давлением (до 24,5 МПа).

При сушке на распылительных сушилках сгущенное молоко распыляется в верхней части сушилки, куда подается горячий воздух. Горячий воздух, смешиваясь с мельчайшими каплями молока, отдает им часть теплоты, под действием которой влага испаряется, и частицы молока быстро высушиваются. Высокая скорость сушки (испарения) обусловлена большой поверхностью соприкосновения мелкодисперсного молока с горячим воздухом. При быстром испарении влаги воздух охлаждается до 75-95 °С, поэтому тепловое воздействие на продукт незначительно и растворимость его высокая. Высушенное молоко в виде порошка оседает на дно сушильной башни.

Распылительные сушилки в зависимости от движения воздуха и частиц молока разделяют на три вида: прямоточные, в которых движение воздуха и молока параллельное; противоточные, в которых движение частиц молока и воздуха противоположное; смешанные – со смешанным движением воздуха и частиц молока.

Наиболее рациональные и прогрессивные высокопроизводительные прямоточные распылительные сушилки, в которых степень растворимости сухого молока достигает 96-98 %.

Сушка в состоянии пены осуществляется путем введения газа под давлением 15 МПа в сгущенную до 40 % сухих веществ молочную смесь перед выходом ее из распыливающего устройства в сушильной камере. Газ и продукт смешиваются в отношении 5:1. Частицы продукта – плотные, пористые, обладают повышенными смачиваемостью и растворимостью. Просеиванием продукт фракционируется по размерам частиц.

2.2 Характеристика сушилок с учетом требований ……. технологии

В настоящее время для выработки сухих молочных продуктов применяют преимущественно сушилки распылительного типа, а для сухого обезжиренного молока, сухих пахты и сыворотки так же сушилки контактного типа (вальцовые). Сухие кисломолочные продукты высокого качества получают на сушилках сублимационного типа. Конструкции распылительных сушилок очень много. Их можно классифицировать по отдельным признакам, в частности по способу распыления сгущенного продукта в сушильную башню. В сушилках применяют дисковое форсуночное распыление.

§ часть засоряются при распылении сгущенного молока с повышенной концентрацией;

§ сушилки большой производительности имеют несколько форсунок, что усложняет процесс обслуживания.

§ в частицах сухого молока меньше содержится воздуха;

§ меньше расходуется электроэнергии.

Сушилки можно классифицировать по движению продукта и воздуха в сушильную башню. Поэтому признаку они могут быть противоточные, прямоточные, и смешанного тока.

В сушилках первых двух типов возможен перегрев продукта, так как подаваемый наиболее горячей воздух контактирует уже с подсушенными частицами молока.

Следует отдавать предпочтение прямоточным сушилкам, в них отсутствует перегрев продукта. Можно повышать производительность сушилок, не боясь снижения качеств сухого молока.

Недостаток прямоточных сушилок – более высокая сушильная башня, вследствие того, что и распыленное молоко и воздух движутся в одном направлении. Сушилки могут иметь башни с горизонтальным и конусным днищем. Башни с коническим дном более рациональны, в них продукт получают с меньшим содержанием свободного жира.

За счет воздействия уборочного скребкового механизма в башнях с горизонтальным дном содержание свободного жира в сухом молоке увеличивается на 7 %.

Все сушилки классифицируются по способу улавливания молочной пыли (20 % частичек уносится с воздухом). Улавливание частиц может осуществляться тканевыми фильтрами и циклонным способом. По эффективности очистки лучше матерчатые фильтры, по влиянию на качество продукта лучше циклоны.

По данным Г.П. Сапрыгина, Ю.А. Хоцко в сухом молоке, которое задерживается на фильтрах, вследствие активного аэрирования и длительного воздействия относительно высоких температур, происходит снижение растворимости, окисления жира и количества витаминов.

В последнее время получили промышленное распространение мокрые пылеуловители – скрубберы Вентури. По степени улавливания молочного порошка они эффективны.

Факторы позволяющие интенсифицировать процесс сушки

1. Повышение температуры воздуха – сушильного агента. Чем выше температура, тем интенсивнее процесс. Беспредельно повышать температуру не может. Этому препятствует с одной стороны – качество продукта, с другой – самовозгорание сухого продукта.

В инструкции по эксплуатации сушилок указано, что для сушилок противоточного и смешанного тока температура воздуха должна находиться в пределах 140-170 °С. Для прямоточных, она может быть выше – 165-180 °С.

2. Повышение содержания сухих веществ в сгущенном молоке. Чем выше концентрация сгущенного молока, тем выше производительность сушилки по готовому продукту. Но есть предел, в частности, если в сгущенное молоко добавить 0,03 % гексаметафосфата натрия вязкость сгущенного молока снижается, можно повысить в нем содержание сухих веществ до 58 %. Вспененное в потоке сгущенное молоко так же имеет меньшую вязкость. В этом случае можно распылять сгущенное молоко с содержанием сухих веществ 60 %

3. Дисперсность распыленных частиц. Очень мелкие частицы, имеющие малую инерционную способность, будут концентрироваться около диска при дисковом распылении. Рабочий объем башни не будет полностью использован. Чрезмерно крупные частицы не успевают высохнуть во время полета. Размер частиц должен быть оптимальным, и регулируется он числом оборотов диска или давлением при форсуночном распылении. Эти параметры устанавливаются в зависимости от содержания сухих веществ в сгущенном молоке.

Источник