Способы раскроя пиломатериалов на заготовки

Раскрой пиломатериалов на заготовки сопровождается отходами в виде опилок и кусковых отходов: стружки, торцовых отрезков и участков материала с элементами удаленных пороков и дефектов. Выбор способа раскроя пиломатериалов зависит от степени обработки пиломатериалов (обрезные и необрезные), их качества и состояния (сухие и сырые).

Сырые пиломатериалы раскраиваются на заготовки значительно реже. Это объясняется тем, что при формировании размеров заготовок требуются припуски на усушку и удаление ее дефектов (частичная покоробленность и торцовые трещины). Укладка пиломатериалов в сушильные штабеля и сама сушка являются более простыми операциями по сравнению с укладкой и сушкой заголовок.

Получение заготовок из обрезных и необрезных пиломатериалов отличается тем, что у первых сформировано сечение, поэтому их раскрой не содержит операций по удалению сбеговой рейки, а это позволяет уменьшить отходы древесины. Степень использования обрезных и необрезных досок определяется типом получаемых заготовок (брусковые, щитовые), их размерами и группой качества. Получение наибольшего числа заготовок заданных размеров и качества при минимальном расходе пиломатериалов обеспечивается правильным выбором способа их раскроя.

Поперечный способ раскроя пиломатериалов — это наиболее простой способ раскроя пиломатериалов, при котором формируется длина заготовок и вырезаются пороки. Данным способом раскраивают обрезные пиломатериалы, сечение которых совпадает с сечением будущих заготовок, или заготовки, имеющие свободную ширину. Поперечный способ раскроя пиломатериалов используют в цехах фрезерования при производстве досок пола и погонажных изделий, а также клееных конструкций.

Раскрой необрезных досок данным способом осуществляют в случаях их торцовки после сушки (зачистка торцов) или если они получены из сбеговой зоны бревна и имеют обзольную часть в вершинном торце, которая удаляется перед сушкой.

При поперечном способе раскроя пиломатериалов образуются отходы: в виде торцовых отрезков и дефектных мест, отрезков древесины (часто бездефектных), получающихся из-за не кратности длин заготовок и пиломатериалов, а также опилки. Поперечный способ раскроя пиломатериалов наиболее эффективно используется в сочетании с продольным.

Поперечно-продольным способом раскраиваются обрезные и необрезные пиломатериалы, у которых сначала формируется длина, а затем ширина. При данном способе раскроя возникают отходы в сбеговую и обзольную рейку при раскрое необрезных досок и отходы из-за некратности по ширине у необрезных и обрезных досок, а также опилки.

В случае раскроя сырых пиломатериалов при формировании ширины необходимо учитывать припуски на усушку. Такой способ раскроя пиломатериалов используют при производстве заготовок для столярно-строительных изделий, мебели и тары, а также делянок под паркетные щиты.

Продольно-поперечный способ раскроя пиломатериалов характеризуется поочередным формированием ширины и длины заготовок с одновременной вырезкой пороков. При данном способе раскроя имеются потери из-за некратности ширины и длины заготовок и пиломатериалов, а также отходы в опилки. Припуски на усушку учитывают только при формировании ширины. Данным способом получают основную массу длинномерных заготовок и бездефектных отрезков, которые идут на склеивание. Отходы древесины при вырезке пороков минимальны, так как ширина реза равна ширине заготовки.

Поперечно-продольно-поперечный способ раскроя пиломатериалов характеризуется тем, что обрезные и необрезные пиломатериалы сначала раскраивают на несколько кратных по длине отрезков с одновременной вырезкой пороков, если они проходят по всей (ширине или совпадают с резом. После этого каждый отрезок прирезается по ширине, а затем опять по длине с вырезкой дефектов. При данном способе раскроя возможны потери из-за некратности длины и ширины пиломатериалов и заготовок, а также отходов опилки. Припуски на усушку учитывают при формировании ширины заготовок. Данным способом получают заготовки для деталей мебели и столярно-строительных изделий, а также заготовки для склеивания.

Использование поперечно-продольно-поперечного способа раскроя является также эффективным при раскрое пиломатериалов, имеющих покоробленность по кромке. Первый поперечный рез значительно снижает влияние покоробленности на форму доски и тем самым обеспечивает увеличение длины бездефектных участков. При производстве тонких заготовок из толстых пиломатериалов используют ребровой способ раскроя (распиловка по толщине), который осуществляется на круглопильных или ленточнопильных станках.

Действительной оценкой эффективности способов раскроя пиломатериалов являются объемный и ценностный выходы заготовок, которые чаще всего выражаются в процентах. Объемный выход заготовок определяется как отношение объемов полученных заготовок и раскраиваемых пиломатериалов.

Ценностный выход заготовок учитывает сортовой состав получаемых заготовок, а также продукции, которая получается при раскрое заготовок и имеет цену, т.е. является товарной продукцией (щепа, опилки, короткомерные отрезки). Каждому виду продукции в соответствии с его сортом или группой качества присваивается ценностный коэффициент, который в совокупности с процентом объемного выхода и составляет ценностный выход. Увеличение ценностного выхода заготовок чаще всего сопровождается снижением объемного выхода заготовок, что компенсируется выработкой более качественной продукции, а значит, и более дорогой.

Источник

Раскрой древесных материалов на заготовки

Участок раскроя пиломатериалов предназначен для раскроя пиломатериалов, поступающих для изготовления брусковых деталей изделий из древесины. Известно два метода раскроя пиломатериалов: индивидуальной и групповой. Выбор метода зависит от ряда факторов, основными из которых являются качество поступающих пиломатериалов и требования к качеству получаемых заготовок.

В производстве мебели требования, предъявляемые к качеству заготовок, достаточно высокие, поэтому приемлемым является индивидуальный метод раскроя, при котором обработке предшествует оценка каждой доски с целью выявления бездефектных участков, определения схемы раскроя. Для повышения выхода заготовок из пиломатериалов следует предусматривать получение из одной доски нескольких типоразмеров заготовок, причем в первую очередь необходимо получать заготовки больших размеров. Максимальный выход требуемых заготовок может быть обеспечен при разработке программ раскроя пиломатериалов с применением ЭВМ.

Применение группового метода раскроя, позволяющего максимально механизировать и автоматизировать процесс, возможно в случае использования высококачественных пиломатериалов либо при низких требованиях к качеству заготовок.

Различают следующие способы раскроя досок на заготовки:

- поперечный,

- поперечно-продольный,

- продольно-поперечный,

- поперечно-продольно-поперечный.

Поперечный раскрой не характерен для мебельного производства, так как ширина заготовок не соответствует ширине досок. Наиболее распространенным в настоящее время является поперечно-продольный раскрой пиломатериалов на заготовки, при котором вначале доска раскраивается на отрезки определенной длины с вырезкой дефектных мест, а затем эти отрезки раскраивают вдоль на требуемую ширину заготовок.

Продольно-поперечный раскрой, предусматривающий первоначально раскрой пиломатериалов по ширине, а затем получение заготовок определенной длины с одновременной вырезкой дефектов, позволяет увеличить полезный выход заготовок на 3% по сравнению с предыдущим способом.

Поперечно-продольно-поперечный раскрой эффективен при необходимости получения высококачественных заготовок длиной до 700 мм. Для увеличения полезного выхода заготовок при раскрое можно предусмотреть предварительные фрезерование пласти и разметку пиломатериалов. Введение этих операций позволяет увеличить выход заготовок на 6–9%. Следовательно, для увеличения выхода и повышения качества заготовок целесообразно использовать следующие технологические схемы раскроя пиломатериалов:

- разметка доски – поперечный раскрой – продольный раскрой;

- разметка доски – продольный раскрой – поперечный раскрой;

- фрезерование пласти доски – поперечный раскрой – разметка – продольный раскрой;

- фрезерование пласти доски – продольный раскрой – разметка – поперечный раскрой;

- фрезерование пласти доски – разметка – поперечный раскрой – продольный раскрой;

- фрезерование пласти доски – разметка – продольный раскрой – поперечный раскрой.

Полезный выход заготовок при раскрое по 2-й схеме примерно на 6–9%, а по 4-й и 6-й схемам на 9–12% выше, чем при поперечно-продольном раскрое пиломатериалов. Для получения криволинейных заготовок целесообразно использовать 3-ю и 5-ю схемы.

Раскрой пиломатериалов на прямолинейные заготовки выполняют на круглопильных станках, криволинейные заготовки преимущественно получают на ленточнопильном оборудовании.

Наиболее распространенным в настоящее время и перспективным является следующее оборудование для раскроя пиломатериалов.

Станки круглопильные для продольного раскроя досок на заготовки:

- однопильный – ЦДК5-3, пятипильный – ЦДК5-4, десятипильный прирезной станок ЦМР-4М;

- оборудование для поперечного раскроя пиломатериалов: станки торцовочные с нижним расположением пилы ТС-2 и ТС-3, станок торцовочный шарнирно-маятниковый ЦМЭ-ЗА;

- ленточнопильные столярные станки ЛС-40-1, ЛС80-5.

Выбор конкретной модели станка для раскроя пиломатериалов зависит от его технологических возможностей: способности обрабатывать пиломатериалы и получать заготовки определенных размеров, обеспечивать требуемое качество обработки при высокой производительности. Последнее играет существенную роль в повышении эффективности и качества последующих после раскроя операций технологического процесса изготовления брусковых деталей (фрезерования, склеивания, шлифования). Качество поверхности древесины зависит от режимов пиления, которые определяются технической характеристикой станка и применяемым инструментом.

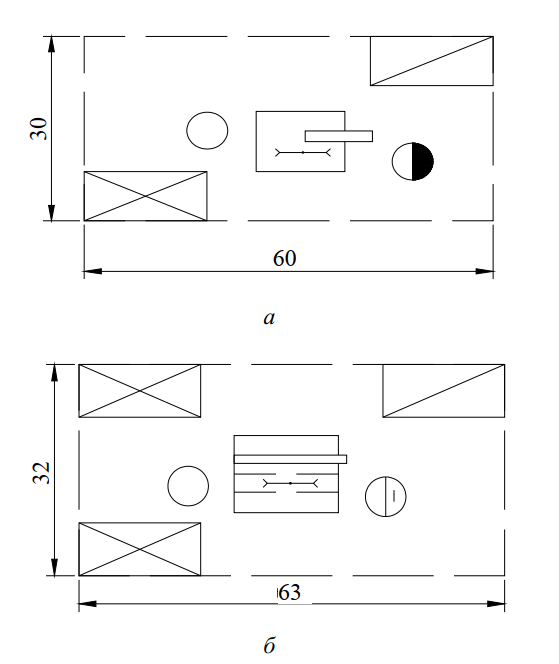

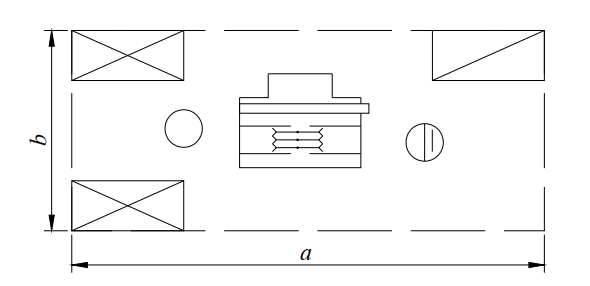

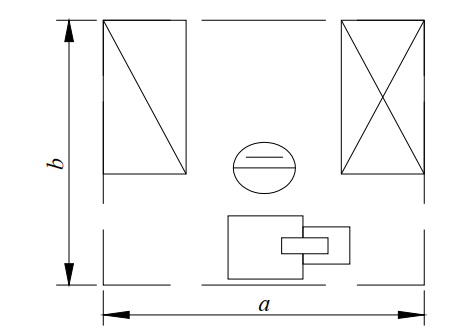

Организация рабочих мест круглопильных станков изображена на рис. 1, 2, ленточного станка – на рис. 3, технические характеристики оборудования даны в табл. 1 – 4.

Рис. 1. Схема организации рабочего места у однопильного круглопильного станка для продольного раскроя пиломатериалов: а – ЦА-2А; F = 18,0 м2; б – ЦДК5-2, F = 20,2 м2

Таблица 1. Станки круглопильные ЦДК5-4, Ц5Д-8, ДК-120, ДК-150 для продольного раскроя

| Показатель | ЦДК5-4 | Ц5Д-8 | ДК-120 | ДК-150 |

| Размеры распиливаемого материала, мм: – ширина | 10–260 | до 400 | 460 | 460 |

| – толщина | 10–150 | 13–80 | 10–120 | 40–150 |

| – длина | 1000–5000 | 600–6000 | Не менее 800 | Не менее 800 |

| Количество пил, шт. | 5 | 10 | 7 | 5 |

| Диаметр пил, мм | 315–450 | 280–315 | 500 | 500 |

| Частота вращения пильного вала, мин – 1 | – | 3000 | 1950 | 1950 |

| Просвет станка, мм | – | 500 | – | – |

| Наибольшее расстояние между крайними пилами, мм | 250 | 370 | 220 | 220 |

| Скорость подачи, м/мин | 6; 12; 17; 34 | 12,5; 27,4–41 | 4,5; 12; 16; 20 | 4,5; 12; 16; 20 |

| Общая установленная мощность, кВт | 39,4 | 34,5; 49,5 | 30,75 | 30,75 |

| Способ подачи | Гусеница | Ролик | Ролик | Ролик |

| Габариты станка, мм – длина | 2000 | 2335 | 1800 | 1800 |

| – ширина | 1800 | 1270 | 1300 | 1300 |

| – высота | 1350 | 1350 | 1600 | 1600 |

| Масса, кг | 2500 | 3220 | 1750 | 1750 |

| Производитель – СЗ | Тюменский | Вологодский | Даниловский | Даниловский |

| Цена, тыс. руб. (₽) | 255–270 | 266 | 147 | Заказ |

Рис. 2. Схема организации рабочего места у многопильного круглопильного станка для продольного раскроя пиломатериалов: ЦДК5-2 (а = 7,6 м, b = 3,2 м, F = 24,3 м2); ЦМ-2 (а = 6,5 м, b = 3,4 м, F = 22,1 м2)

Таблица 2. Станки круглопильные Ц8Д-11, Ц7Д-К, ЦМР-4М, ЦДК5-3 для продольного раскроя

| Показатель | Ц8Д-11 | Ц7Д-К | ЦМР-4М | ЦДК5-3 |

| Размеры распиливаемого материала, мм: – ширина | 13–480 | 10–630 | 10–250 | 0–250 |

| – толщина | 60–130 | 30–160 | 25–145 (50–160) | 6–120 |

| – длина | 1000–7000 | Не менее 1000 | Не менее 450 | Не менее 400 |

| Количество пил, шт. | 8 | 14 | 10 | 5 |

| Диаметр пил, мм | 430–450 | 560 | 250–400 | 315–400 |

| Частота вращения пильного вала, мин –1 | 1820 | 1500 | 2500 | – |

| Просвет станка, мм | 630 | – | – | – |

| Наибольшее расстояние между крайними пилами, мм | 480 | 330 | – | 250 |

| Скорость подачи, м/мин | 5,7; 8,4; 11,4; 16,8 | 6; 9; 12; 18 | 6–60 | 10; 13,8; 20; 27,5 |

| Общая установленная мощность, кВт | 49,5 | 55 | 60 | 32,2 |

| Способ подачи | Ролик | Ролик | Гусеница | Гусеница |

| Габариты станка, мм:– длина | 3100 | 2800 | 2450 | 1925 |

| – ширина | 2190 | 1250 | 2520 | 1780 |

| – высота | 1370 | 1500 | 1815 | 1625 |

| Масса, кг | 3580 | 3200 | 5070 (4800) | 2150 |

Рис. 3. Схема организации рабочего места у ленточнопильного станка столярного станка: ЛС40 (а = 3,2 м, b = 3,2 м, F = 9,9 м); ЛС80 (а = 3,2 м, b = 3,9 м, F = 12,5 м)

Таблица 3. Станки круглопильные Ц8Д-130, Ц8Д10, ЦМ-150К, FWR-401 для продольного раскроя

| Показатели | Ц8Д-130 | Ц8Д10 | ЦМ-150К | FWR-401 |

| Размеры распиливаемого материала, мм: – ширина | 13–512 | 19–420 | 10–450 | 450 |

| – толщина | 32–130 | 200 | 20–150 | 10–160 |

| – длина | 2000–6500 | 1700–7000 | Не менее 840 | Не менее 500 |

| Количество пил, шт. | 8 | 8 | 7 | – |

| Диаметр пил, мм | 450 | 400–500 | 500 | 250–450 |

| Частота вращения пильного вала, мин–1 | 1820 | 1826 | 1500 | 3300, 5500 |

| Просвет станка, мм | 630 | 630 | – | – |

| Наибольшее расстояние между крайними пилами, мм | 512 | 380 | – | 400 |

| Скорость подачи, м/мин | 4,6; 8; 12; 16; 25 | 3; 4; 5; 12; 16; 24 | 6; 10; 15; 20 | 4–20 |

| Способ подачи | Ролик | Ролик | Ролик | Гусеница |

| Общая установленная мощность, кВт | 57,3 | 49,7 | 46,5 | 25–78 |

| Габариты станка, мм: – длина | 2560 | 2980 | 2050 | 2551 |

| – ширина | 2660 | 2525 | 1300 | 1860 |

| – высота | 1575 | 1777 | 1750 | 1950 |

| Масса, кг | 3450 | 5260 | 2000 | 2950 |

| Производитель – СЗ | Вологодский | Даниловский | ||

| Цена, тыс. руб. (₽) | Договорная | Договорная | 180 | Договорная |

Таблица 4. Станки круглопильные ЦА2А-1, Ц8Д8-М, ЦМ-200 для продольного раскроя

Источник