- Раскисление

- Раскисление стали

- Стадии процесса раскисления:

- Способы раскисления стали:

- Осаждающее раскисление

- Диффузионное раскисление

- Обработка синтетическими шлаками (способ раскисления)

- Электрошлаковый переплав (способ раскисления)

- Вакуумное раскисление

- Способы раскисления стали

- Способы раскисления стали

- Раскисление стали

- Свойства раскислителей стали

- Раскисление стали кремнием и марганцем

- Раскисление стали алюминием

- Другие раскислители стали

- Флотация продуктов раскисления

- Полезные мелкодиспресные продукты раскисления стали

Раскисление

Раскисление металла – одна из основных операций рафинирования металла, заключающаяся в удалении из жидкого металла кислорода, присутствующего в виде оксидов, присадкой в металл раскислителей (восстановителей) – веществ, обладающих способностью соединяться с кислородом. От раскисления металлов в большой степени зависит их качество. Хорошими раскислителями являются C, Si, Mn, используемые в виде ферросплавов, в том числе комплексных раскислителей (силикомарганец, силикокальций и другие). Продукты раскисления всплывают в шлак либо удаляются в виде газа (оксид углерода).

Восстановительный процесс – физико-химический процесс получения металлов из оксидов отщеплением и связыванием кислорода восстановителем – веществом, способным соединяться с кислородом. Типичным восстановительным процессом является доменный процесс, в котором железо восстанавливается из руд главным образом углеродом или его оксидом.

Раскисление стали

Раскисление стали — это снижение содержания кислорода в стали до уровня, исключающего возможность окислительных реакций в слитке. Образующиеся при этом твёрдые, жидкие или газообразные продукты раскисления стали необходимо удалить до затвердевания слитка, так как они снижают качество стали. Содержание кислорода после раскисления стали снижается на порядок.

Стадии процесса раскисления:

- Растворение раскислителей в жидком металле.

- Реакции между кислородом и раскислителем.

- Образование зародышей, рост и выделение продуктов раскисления.

Способы раскисления стали:

- Осаждающее раскисление;

- Диффузионное раскисление;

- Специальные способы раскисления (обработка синтетическими шлаками; раскисление в вакууме).

Осаждающее раскисление

Такой способ раскисления, как осаждающее раскисление осуществляется при помощи элементов, обладающих большим сродством к кислороду, чем Fe. В зависимости от ситуации в качестве раскислителей применяют марганец, кремний, алюминий или комплексные раскислители.

Диффузионное раскисление

Выражение «диффузионное» не вполне соответствует существу процесса этого способа раскисления. Более точный термин — «экстракционное раскисление». При диффузионном раскислении содержание кислорода снижается за счёт раскисления шлака. Раскислителями могут быть C, Si, Al. Основная задача — снижение FeO в шлаке, что усиливает диффузию кислорода из металла в шлак (правило распределения Нернста).

Этот способ раскисления применяется только в дуговых печах, где нет горящих газов.

Обработка синтетическими шлаками (способ раскисления)

Широко применяется в практике обработка расплава железа синтетическими шлаками. В дуговой печи наводят шлак из Al2O3 и CaO; шлак заливают в ковш, туда же с высоты 3-6 м выливают струю металла из печи. Этот способ раскисления позволяет снизить содержание кислорода и серы.

Электрошлаковый переплав (способ раскисления)

Основная цель электрошлакового переплава (ЭШП) — очистка стали от серы и неметаллических включений в процессе расплавления исходного материала в разогретой шлаковой ванне. Кроме того, за счёт затвердевания в водоохлаждаемом кристаллизаторе можно управлять структурой слитка.

Вакуумное раскисление

Вакуумное раскисление основывается главным образом на реакции обезуглероживания, так как в вакууме раскислительная способность углерода значительно возрастает.

Автор обзора: Корниенко А.Э. (ИЦМ)

Лит.:

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил.

- Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ изд. Пер. с нем. М.: Металлургия, 1982. 480 с.

- Куликов И.С. Раскисление металлов. — М.: Металлургия, 1975. с. 504.

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>> —>

Источник

Способы раскисления стали

Технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое в металле соединение или удаляется из металла, называют раскислением. Применяют следующие способы раскисления стали: глубинное (донное), диффузионное, обработка синтетическими шлаками, обработка вакуумом.

Глубинное раскисление заключается в переводе растворенного в стали кислорода в нерастворимый окисел введением в металл элемента-раскислителя. Элемент-раскислитель должен характеризоваться большим сродством к кислороду, чем железо. В результате реакции образуется малорастворимый в металле окисел, плотность которого меньше плотности стали. Полученный таким способом «осадок» всплывает в шлак. В качестве раскислителей обычно применяют FeMn, FeSi, Al, сплавы редкоземельных металлов.

Раскисление протекает по следующим реакциям:

При этом методе раскисления невозможно получить сталь, совершенно чистую от неметаллических включений, что является существенным недостатком, однако этот метод получил распространение как самый простой и дешевый.

При диффузионном раскислении раскислению подвергают шлак, уменьшая его окисленность и соответственно окисленность металла. При диф раскислении на шлак дают смеси, в состав которых входят сильные восстановители: углерод (кокс, древесный уголь, электродный бой), кремний (FeSi), алюминий. Окислы железа в шлаке взаимодействуют с раскислителями по реакции:

При этом и концентрация, и активность окислов железа в шлаке уменьшается , а это в свою очередь вызывает уменьшение концентрации и активности кислорода в металле, т.к. отношение а(FeO)/a[o] при данной температуре является величиной постоянной. При диффузионном раскислении металл содержит меньше неметаллических включений чем при донном раскислении однако ему присущи следующие недостатки: низкая скорость протекания процесса, продолжительность плавки возрастает, падает производительность агрегата, возрастает износ футеровки.

В качестве раскислителей применяют FeMn, FeSi, Al, а также комплексные раскислители: SiMn, SiCa, сплав АМС, сплав КМК. Наибольшей раскислительной способностью обладает Са, наименьшей Mn.

Источник

Способы раскисления стали

Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляется введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы, которые обладают большим сродством к кислороду, чем железо.

В результате раскисления восстанавливается железо и образуются оксиды: MnO, SiO2, Al2O5, которые имеют меньшую плотность, чем сталь, и удаляются в шлак.

Диффузионное раскисление осуществляется раскислением шлака. Ферромарганец, ферросилиций и алюминий в измельчённом виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. Следовательно, оксид железа, растворённый в стали переходит в шлак. Образующиеся при этом процессе оксиды остаются в шлаке, а восстановленное железо переходит в сталь, при этом в стали снижается содержание неметаллических включений и повышается ее качество .

В зависимости от степени раскисления выплавляют стали:

· спокойные — спокойная сталь получается при полном раскислении в печи и ковше.

· кипящие — кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода: FeO + C = Fe + CO. Образующийся оксид углерода CO выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

· полуспокойные — полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично – в изложнице, благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Легирование стали осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа (Ni, Co, Mo, Cu), при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

Для обеспечения литейно-прокатного цеха подготовленным металлоломом в количестве 1110 тыс. т в год предусматривается сооружение участка подготовки лома (УПЛ).

Известково-обжигательный цех предназначен для обеспечения электро-сталеплавильного производства ЛПК металлургической известью.

Мощность комплекса известково-обжигательного цеха принята с запасом по сравнению с потребностью ЛПЦ, что предопределяет стабильное обеспечение этого цеха металлургической известью;

некоторый избыток извести будет реализовываться как товарная продукция.

Вместе с тем следует иметь ввиду, что печь типа Cimprogetty позволяет в достаточно широких пределах (70÷120 % от номинальной мощности) регулировать ее производительность в зависимости от потребности смежного производства.

Для обеспечения ЛПЦ подготовленным металлоломом в количестве 1110 тыс. т в год предусматривается сооружение отделения подготовки лома (ОПЛ). Выплавка стали в ЛПЦ ведется по трем вариантам шихтовки плавки (в зависимости от выплавляемой группы марок стали):

– вариант I: 100 % металлического лома;

– вариант II: 80 % металлического лома; 20 % чушкового чугуна;

– вариант III: 40 % металлического лома; 25 % чушкового чугуна; 35 % металлизованных брикетов.

Размер кусков металлического лома, направляемого в ЛПЦ, должен быть не более 1,5х0,5х0,5 м. Масса – не более 1 т.

По условиям технологии выплавки стали в ДСП, общий объем тяжеловесного скрапа не должен превышать 60 % от всей массы завалки.

Годовой фонд работы технологического оборудования отделения принят 300 суток.

В отделение поступают: оборотный лом (обрезь из ОНРС и прокатного цеха, скрап из ОНРС), подготовленный и неподготовленный стальной лом и чугун со стороны.

В составе отделения подготовки лома предусматривается сооружение двух пролетов – неподготовленного и подготовленного лома. Пролеты оснащены мостовыми специальными магнитными кранами г/п 32 т на траверсе в количестве 8 шт (по 4 шт в каждом пролете). Отметка подкрановых рельсов в пролетах +16,0 м. Каждый кран оснащен двумя съемными магнитами типа ДКМ200ТА. Грузоподъёмность по скрапу каждого магнита – 2,5÷3,0 т.

В пролете неподготовленного лома предусматривается организация двух участков огневой резки негабаритного лома с постами ручной газовой резки.

ЗАКЛЮЧЕНИЕ

ЛПК первым в России освоил производство горячекатаного проката из тонких слябов (толщиной 70 и 90 мм) по наиболее экономичной технологии на основе совмещения непрерывной разливки и прокатки в едином технологическом процессе.

Литейно-прокатный комплекс является одним из первых в России промышленных объектов, экологические характеристики которого полностью соответствуют требованиям Евросоюза. Показатели выбросов от деятельности ЛПК в атмосферу составляют менее 5 мг на 1 кубический метр, что значительно ниже существующих экологических норм.

ПРИЛОЖЕНИЕ

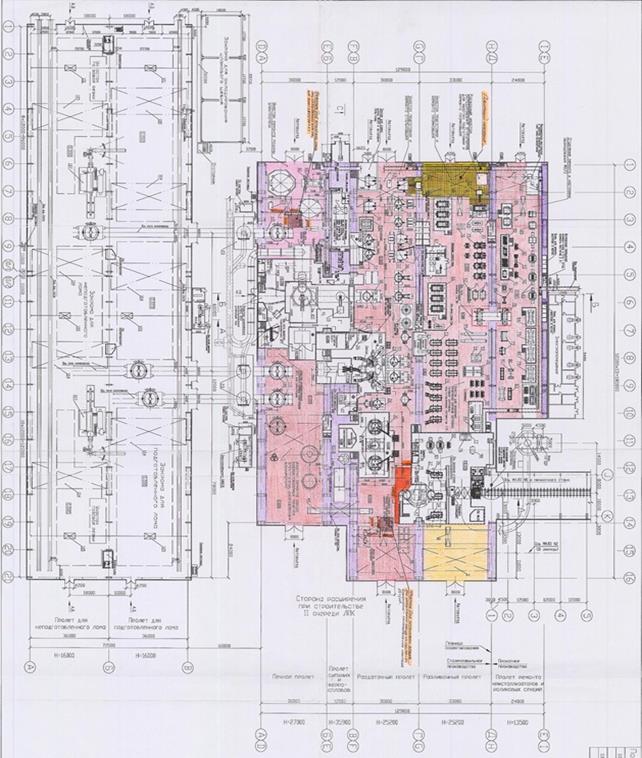

Рисунок А — План расположения оборудования

Источник

Раскисление стали

Процесс раскисления стали является весьма сложным. Обычно его описывают механизмом из четырех последовательных шагов.

1) Растворение и гомогенизация раскислителя в стальном расплаве с тем, чтобы направить реакцию раскисления в направлении образования оксидов.

2) Стимулирование образования критических зародышей продуктов раскисления в гомогенной среде.

3) Выполнение собственно раскисления за счет увеличения количества продуктов реакции.

4) Отделение продуктов реакции раскисления путем их флотации из расплава с целью повышения чистоты стали.

Свойства раскислителей стали

Из этого четырехшагового механизма раскисления вытекают требования к свойствам и качеству раскислителей для получения максимально чистой стали у конечного потребителя.

Раскислитель должен быть в виде, который позволяет ему легко растворяться в расплаве. Чистые элементы, такие как кремний, алюминий и титан, с трудом растворяются в стали из-за плотной оксидной пленки на из поверхности. Поэтому их применяют в виде ферросплавов, у которых нет проблем с растворением в жидкой стали.

Для облегчения процесса образования зародышей продуктов раскисления производят предварительную обработку расплава алюминием. При этом образуются поверхности между оксидом алюминия и сталью, на которых легче возникать зародышам других раскислителей.

Рост продуктов реакции раскисления зависит от вида раскислителя. Жидкие частицы легче поддаются коалесценции, чем твердые. Поэтому стремятся проводить раскисление с образованием жидкого продукта реакции.

Раскислители добавляют в виде их ферросплавов или чистых металлов. Алюминий добавляют в виде дроби, а углерод – в виде графита или антрацита.

Раскисление стали кремнием и марганцем

Раскисление только кремнием является весьма эффективным с образованием твердых частиц SiO2. Раскисление только марганцем дает жидкие продукты реакции, но не является вполне эффективным. Когда эти два раскислителя применяют вместе, то сначала образуется продукт раскисления марганцем — жидкий шлак типа FeO-MnO, который захватывает твердый продукт раскисления кремнием – частицы SiO2. Результирующим продуктом в этом случае является шлак типа Fe-MnO-SiO2, в котором активность оксидов кремния и магния намного ниже, чем когда они действуют раздельно. Это повышает эффективность этих раскислителей по снижению уровня содержания кислорода в стали.

Совместное применение марганца и кремния их добавляют в расплав в определенном соотношении. Марганец и кремний используют в соотношении от 7:1 до 4:1 для получения тонкой пленки жидкого шлака как продукта реакции раскисления. Ферросплав Fe-Mn добавляют первым, а затем ферросплав Fe-Si .

Раскисление стали алюминием

Алюминий является очень эффективным раскислителем, так как оксид алюминия Al2O3 – это намного более стабильный оксид, чем SiO2, MnO и другие. Однако оксид Al2O3 остается твердым даже при температуре литья стали и поэтому его не применяют в одиночку, если требуется высокая степень очистки стали от кислорода.

Алюминий обычно применяют совместно с марганцем и кремнием, чтобы оксид алюминия имел шанс соединится с тонким жидким шлаком.

Другие раскислители стали

Бор, цирконий, титан также являются сильными раскислителями. Степень раскисления, которая достигается при применении 8 % кремния, может быть достигнута путем добавки всего 0,7 % бора или 0,1 % титана или 0,002 % алюминия или 0,0003 % циркония.

Флотация продуктов раскисления

Применение раскислителей, отличных от углерода, приводит к образованию жидких или твердых продуктов в виде дисперсной фазы в расплаве стали. Поскольку эти оксиды легче, чем сталь, то они поднимаются на поверхность расплава и их можно снимать в виде шлака. Обычно частицы радиусом менее 10 -3 см не способны подниматься на поверхность расплава, в частицы радиусом более чем 10 -2 см удаляются из расплава почти полностью. Для эффективного удаления частиц принимают меры по их коалесценции в более крупные частицы.

Полезные мелкодиспресные продукты раскисления стали

Иногда продукты раскисления выгодно оставлять в очень мелкодисперсной форме. Алюминий образует очень мелкодисперсные частицы Al2O3, которые не склонны коагулировать и поверхность этих частиц работает как места зарождения твердой фазы при затвердевании стали. Огромное количество этих мест зарождения дает очень мелкую зеренную структуру стали. Цирконий специально добавляют, что бы предотвратить сегрегацию сульфидов в быстрорежущих сталях.

Источник