- Радиационный способ сушки что такое

- 5. Сушка инфракрасными лучами (радиационная)

- Режимы сушки

- Радиационные сушилки

- Большая Энциклопедия Нефти и Газа

- Радиационная сушка

- Радиационный способ сушки что такое

- Что такое влажность доски? Что такое естественная влажность? Технологии сушки древесины.

- Естественная влажность, конечная влажность древесины

- Самостоятельные технологии сушки

- Камерная сушка

- Атмосферная сушка

- Сушка в жидкостях

- Кондуктивная технология сушки

- Радиационная сушка

- Ротационная сушка

- Вакуумная сушка

- Диэлектрическая сушка

- Комбинированные технологии сушки древесины

- Конвективно-диэлектрическая сушка

- Вакуумно-диэлектрическая сушка

- Индукционная, или электромагнитная сушка древесины

Радиационный способ сушки что такое

5. Сушка инфракрасными лучами (радиационная)

Инфракрасные лучи — невидимое электромагнитное излучение с длиной волны от 0,76 до 343 мк — располагаются за красным концом видимого спектра. Природа инфракрасных лучей та же, что и лучей видимого света.

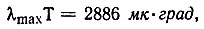

Всякое нагретое тело испускает лучи различных длин волн, но каждой температуре соответствует максимальное излучение определенной длины волны. С повышением температуры максимум сдвигается в сторону коротких волн согласно закону смещения Вина:

где λmax — длина волны максимального излучения;

T — абсолютная температура нагретого тела, °К.

Для сушки материалов используют главным образом лучи коротковолновой части инфракрасного спектра с длиной волн от 0,76 до 5-6 мк. Источником инфракрасных лучей в промышленных установках служат обычные осветительные лампы накаливания, специальные зеркальные лампы (инфракрасные лампы), электрические спирали (из нихрома или других сплавов, обладающих достаточной окалиностойкостью и большим электрическим сопротивлением), металлические или керамические поверхности с газовым или электрическим обогревом.

Длины волн генератора излучения абсолютно черного тела, соответствующие максимальному излучению

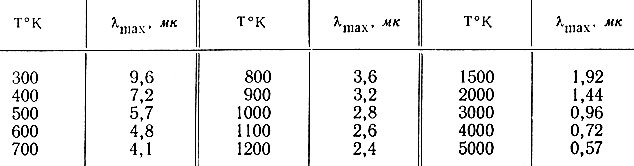

Для повышения эффективности излучения обычные осветительные электролампы и спирали, намотанные на керамиковые или кварцевые трубки, помещают в фокус параболы рефлектора. Внутренняя поверхность рефлектора покрывается гальваническим способом металлами, не тускнеющими на воздухе и обладающими после шлифования высоким коэффициентом отражения лучей.

Коэффициенты отражения для различных материалов (По Баеву)

Лучшим материалом для рефлектора является алюминий альзак (алюминий, обработанный химическим или электрохимическим способом). Другие металлы (за исключением золота) быстро тускнеют и отражательная способность их резко падает.

Специальные инфракрасные лампы (зеркальные) имеют на колбе внутренний рефлектор. Электроламповыми заводами выпускаются инфракрасные лампы параболической формы мощностью 500 и 250 вт. Температура накала вольфрамовой нити около 2500° К. Внутри верхняя часть колбы покрыта тонким слоем серебра, который и служит рефлектором. Длина волны максимального излучения для этой лампы λ = 1,05 мк, основная часть излучения находится на участке спектра с длинами волн λ = 0,8 — 5,3 мк. Энергетический к. п. д. лампы равен 0,7.

Плотность излучения (количество лучистой энергии на единицу площади) в современных установках колеблется в пределах 0,2-2 вт /см 2 при расстоянии между лампами и материалом 50-400 мм. Достоинством ламповых сушилок является их простота, безопасность в работе и отсутствие инерционности, недостатком — относительно высокий расход электроэнергии.

Радиационные установки с металлическими и керамическими излучателями более экономичны, чем с ламповыми излучателями. Металлические и керамические излучающие панели могут быть нагреты при сгорании природного, генераторного газа, а также топочными или дымовыми газами. Нагрев излучающих поверхностей в производственных условиях может производиться открытым пламенем или продуктами сгорания газа, проходящего внутри излучателя. При температуре нагрева до 800-600° К поверхности излучают инфракрасные лучи, длина волн которых 3,5-5 мк. Эти лучи поглощаются и отражаются в одинаковой степени многими материалами и красками, что обеспечивает более равномерный нагрев различных тел, чем в ламповых сушилках с лучами более коротких волн.

Режимы сушки

Скорость нагрева изделия инфракрасными лучами зависит от интенсивности излучения, расстояния от изделия до источника тепла и взаимного их расположения, вида и поглощающей способности нагреваемого материала, формы и цвета его поверхностей.

Сушка инфракрасными лучами получила широкое распространение в различных отраслях промышленности, в особенности при высушивании окрашенных поверхностей, бумаги, текстильных и прочих материалов.

Для толстых трудносохнущих материалов находят применение сушка при прерывистых режимах (периодический лучистый обогрев), комбинированная (радиационная и конвективная), экранированная и др.

В кожевенной и обувной промышленности радиационная сушка еще не получила достаточного распространения.

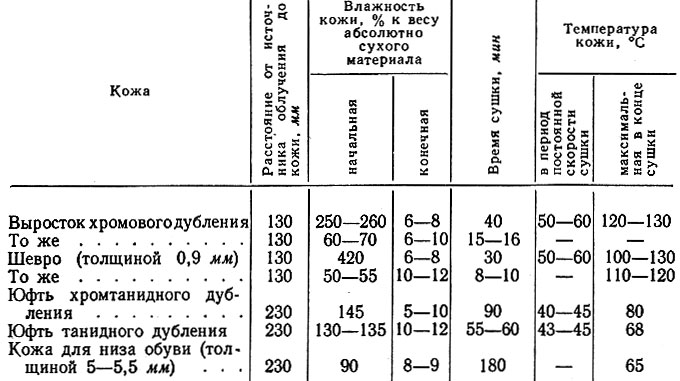

По данным ЦНИИКП сушку кож излучением целесообразнее проводить в закрепленном состоянии (во избежание коробления и изменения расстояния до источника излучения). В помещенной ниже таблице приведены режимы непрерывной сушки кож различных видов, установленные в лабораторной сушилке с инфракрасными лампами.

На обувных фабриках радиационный обогрев используется при активации клеевых поверхностей перед склеиванием, для сушки обуви после аппретирования, сушки клеев и красок.

Радиационные сушилки

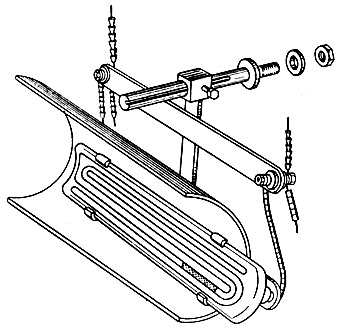

Для основной сушки обуви разработано несколько типов радиационных

Агрегат радиационной сушки АРС (конструкции СКВ КОМ). В качестве излучателей в агрегате применены нихромовые спирали, помещенные в алюминиевый экран с воздушным зазором. Температура на внутренней поверхности экранов 130-145° С. Носочный и пяточный экраны изогнуты по форме обуви. Ботинок устанавливают на штуцер следом вверх. Носочная часть ботинка входит внутрь экрана, имеющего форму короба.

АРС представляет собой установку роторного типа, на барабане которой размещены секции для 18 пар обуви. Общее время сушки 12 мин. Положительные результаты пока получены только при сушке комбинированной обуви (текстиль и кожа) с гранитолевыми подносками и кожкартонными задниками.

Радиационная установка элеваторного типа с инфракрасными лампами (конструкции фабрики «Парижская Коммуна»). В установке на панелях размещены 72 лампы по 250 вт с экраном из полированного алюминия. Емкость установки 72 пары обуви. Обувь из кож хромового дубления с мофориновыми подносками и кожкартонными задниками высыхает в течение 30 мин.

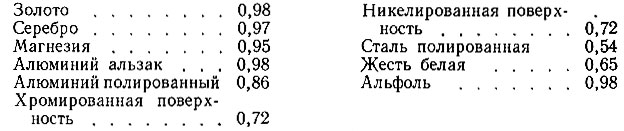

Радиационно-конвективная сушилка АРКС-0 (конструкции ЦКБ МЛП РСФСР). Сушилка выпускается Грибановским машиностроительным заводом.

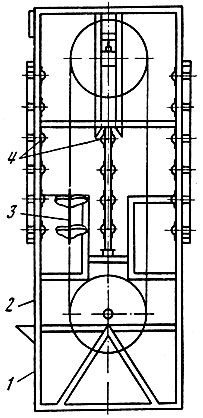

Рис. 109. Схема радиационно-конвективной установки АРКС-О: 1 — зоны радиационного нагрева; 2 — зона охлаждения; 3 — зона загрузки

Схема сушилки АРКС-0 показана на рис. 109. Источником излучения в этой установке служат керамический излучатель (рис. 110), представляющий собой пластинки с запрессованными в них электрическими спиралями.

Рис. 110. Керамический излучатель

Сушилка имеет цилиндрическую форму. По боковой поверхности располагаются излучающие пластинки с индивидуальными отражателями. Обувь размещают внутри сушилки на полках вращающейся этажерки.

В сушилке осуществляется прерывистый радиационный нагрев (две зоны нагрева и зона охлаждения) с принудительной рециркуляцией воздуха, нагретого в самой установке. Время выдержки обуви в зонах нагрева и охлаждения регулируется по заданному режиму системой автоматического управления с реле времени.

Общая емкость установки — 60 пар обуви. Обувь из кож хромового дубления с мофориновыми подносками и кожкартонными задниками высыхает за 25 мин.

Режимы сушки кож с применением инфракрасных ламп мощностью 250 вт (по М. А. Файбишенко)

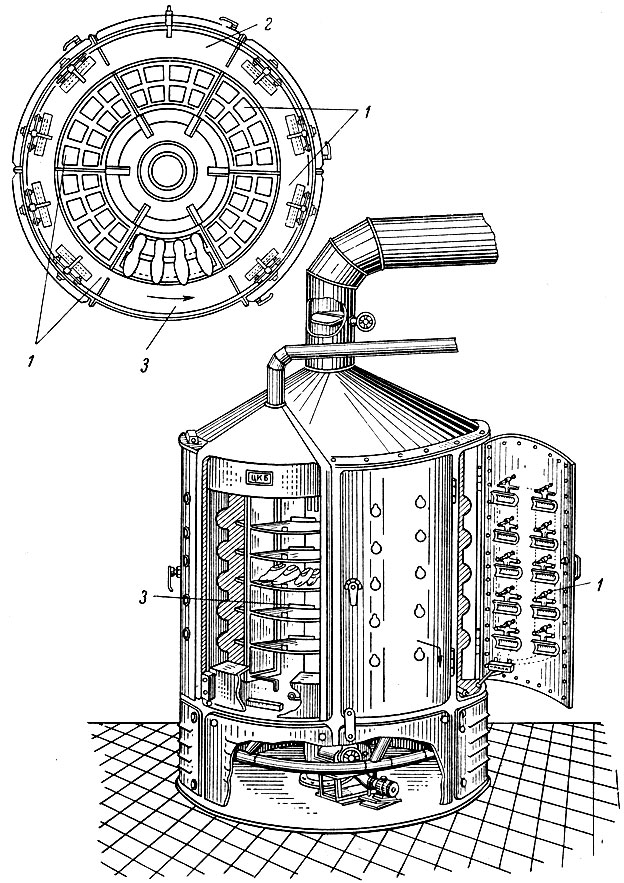

Терморадиационная сушилка ТЭРС-0 (конструкции ЛИТЛ имени С. М. Кирова и ленинградского обувного объединения «Скороход»). ТЭРС-0 (рис. 111) — установка радиационно-конвективного типа. Источником излучения в ней служат темные трубчатые рефлекторные электроизлучатели 4 марки ИР-1; длина волны при максимальном излучении 3,5-4 мк.

Рис. 111. Схема терморадиационной сушилки ТЭРС-О: 1 — каркас; 2 — загрузочное окно; 3 — люлька с обувью; 4 — электроизлучатели

Установка выполнена в виде элеватора, каркас 1 теплоизолирован. Затянутая обувь располагается на люльках 3, подвешенных к двухцепному пульсирующему транспортеру. Люлька останавливается против электроизлучателей, расположенных на вертикальных стенках и перегородках элеватора. В верхней и нижней частях установки (на звездочках) обувь не облучается и подвергается только воздействию теплого воздуха, нагретого внутри установки. Отработавший воздух отсасывается через вытяжное отверстие, расположенное в верхней части установки. Температура воздуха в сушилке задается в пределах 70-80 0 С и может регулироваться количеством выбрасываемого отработавшего воздуха. Напряжение питания излучателей также регулируется по группам. Общая емкость установки 96 пар. Обувь из кож хромового дубления с акрилофориновыми подносками и кожкартонными задниками высыхает за 30-35 мин. Время сушки регулируется.

Габарит установки, мм: ширина 1200, длина 1250, высота 3180.

Источник

Большая Энциклопедия Нефти и Газа

Радиационная сушка

Радиационная сушка производится в ламповой переносной сушилке, не имеющей ограждений, и температура окружающей среды — воздуха — в помещении изменяется настолько незначительно, что ее можно принять без особой погрешности в расчетах постоянной и равной начальной температуре материала: в н const. Количество тепла, передаваемого лампами, также принимается постоянным. [1]

Радиационная сушка инфракрасными лучами с длиной волны от 0 7 до 5 мкм осуществляется ламповыми или рефлекторными сушилками, в которых излучателями инфракрасных лучей являются электролампы. В новых конструкциях сушильных камер лампы заменены металлическими экранами, излучающими инфракрасные лучи в результате их нагрева до 350 С. [3]

Радиационная сушка основана на использовании лучистой энергии раскаленных твердых тел — нитей ламп, спиралей электронагревательных приборов. [4]

Радиационная сушка керамических ванн , отлитых из шамотной фаянсовой массы, после освобождения их от боковых форм выпол-няется на гипсовых поддонах. Ванну накрывают каркасом ( рис. 192), на котором установлено 20 ламп по 240 вт каждая. Стоимость расхода электроэнергии на сушку обычно не превышает 1 % в себе стоимости изделий. [5]

Радиационной сушке лакокрасочных покрытий и материалов субинфракрасными ( световыми) лучами посвящено значительное количество научных работ. [6]

Недостатком радиационной сушки является возможность сушки только тонких слоев материала. [7]

Процесс радиационной сушки протекает в две стадии. Сначала температура изделия постоянна и скорость испарения влаги пропорциональна плотности лучистого потока; затем после удаления усадочной воды температура изделия повышается. Съем влаги с 1 м2 постепенно падает, несмотря на более высокую температуру массы. Перепад температур по мере снижения влагосодержания увеличивается. [8]

Процесс радиационной сушки протекает несколько иначе, чем процесс конвективной сушки. При радиационной сушке 60 % тепла расходуется на испарение влаги и на нагрев поверхностей, подлежащих сушке, и только 40 % тепла расходуется на конвективный нагрев воздуха. Поэтому сушка протекает при более низких температурах воздуха внутри помещения — от 5 до 20 С. Расход тепла на прогрев конструкций и теплопотери несколько ниже, так как за короткий срок ( 3 — 4 ч) конструкции не успевают прогреться, и теплопотери можно не учитывать. Коэффициент влагоемкости из-за низкой температуры воздуха внутри помещения при радиационной сушке ниже, чем при конвективной, и, следовательно, воздухообмен должен быть более интенсивным. [9]

Принцип радиационной сушки состоит в воздействии инфракрасных лучей на обрабатываемое вещество облучением, которое играет активную роль, возбуждая электромагнитные колебания молекул вещества и превращаясь при поглощении внутри вещества в тепловую энергию. Это обеспечивает интенсивную и эффективную сушку. Инфракрасный нагрев дает более высокие тепловые потоки, чем конвективная сушка. [10]

Вопросам радиационной сушки материалов инфракрасными и субинфракрасными лучами ( частично и световыми лучами) посвящено значительное количество научных работ. [11]

При радиационной сушке теплота передается к материалу излучением от специально нагреваемых поверхностей ( излучателей) или специальных ламп, которые: находятся в камерах сушильных установок. [12]

При радиационной сушке тепло от границы фоторезист — подложка распространяется к поверхности слоя фоторезиста. [13]

При радиационной сушке тепло передается высушиваемому материалу лучистой энергией. Обычно в сушильной технике используют инфракрасные лучи с длиной волн от 0 4 до 10 мкм. Энергия излучения видимых лучей с длиной волн от 0 4 до 0 76 мкм незначительна. [14]

При радиационной сушке инфракрасными лучами температура из-лучителей обычно составляет от 700 до 2200 С. [15]

Источник

Радиационный способ сушки что такое

Строительство и ремонт своими руками

Что такое влажность доски? Что такое естественная влажность? Технологии сушки древесины.

Автор: Nauchite.com · 3 марта, 2014

Древесина является довольно пористым материалом, содержащим большое количество капиляров, наполненных влагой. На практике влажность древесины определяется как отношение веса воды, содержащейся в дереве к весу абсолютно сухой древесины. Существует понятие «свободной» и «связанной» влаги. «Свободная» влага содержится в порах и капилярах дерева. «Связанная» влага та, которая содержится непосредственно в клетках дерева.

При высыхании дерево дает усушку – уменьшается в размере (объеме). При этом уменьшение размера вдоль волокон (по длине доски) практически не происходит, но вот в направлении, поперечном ходу волокон, происходит значительное изменение размеров (по толщине и ширине доски). Величина этого изменения зависит от породы древесины и конкретного значения изменения влажности древесины. В жизни самые неприятные сюрпризы связаны с изменением ширины доски.

Например, если Вы стелите пол доской имеющей естественную влажность, то уменьшение её ширины со временем может быть настолько значительным, что две соседние доски потеряют зацепление друг с другом. В этом случае, для удаления щелей, Вам придется оторвать все доски от лаг и настелить их заново, согнав впритык.

«Какую же влажность должна иметь доска?», — спросите Вы. Всё просто – любое деревянное изделие, в процессе его эксплуатации стремится к так называемой «равновесной влажности». «Равновесная влажность» определяется температурой и влажностью воздуха в той среде, где будет находиться доска. Значения этой влажности Вы можете увидеть в таблице. Для жилого помещения она составляет в среднем 8-10%, для улицы она составляет в среднем 12-14%. Логично из этого следует, что сырая доска будет усыхать в помещении, теряя в своей ширине, с другой стороны сухая доска будет увлажняться вне помещения, расширяясь.

Естественная влажность, конечная влажность древесины

Естественная влажность — это влажность, присущая древесине в растущем или только что спиленном (распиленном) состоянии, без дополнительной сушки. Естественная влажность не нормируется и может составлять от 30% до 80%. Естественная влажность древесины колеблется в зависимости от условий произрастания и времени года. Так, естественная влажность свежеспиленных деревьев в «зимнем» лесу традиционно меньше влажности свежеспиленных деревьев в «летнем» лесу.

Начальная влажность — тоже самое, что и естественная влажность. Только что срубленное дерево обладает максимальной влажностью, которая для различных пород может даже превышать 100%. Дерево бальса может иметь влажность в свежесрубленом состоянии, доходящую до 600%. На практике мы имеем дело с меньшими значениями (30-70%), т.к. после рубки проходит какое-то время до момента распиливания дерева и помещения его в сушилку и оно, конечно, теряет некоторое количество воды. Мы принимаем за начальную влажность то значение влажности древесины, которое она имеет перед отправкой в сушильную камеру.

Конечная влажность — это та влажность, которую мы хотим получить после полного цикла сушки. В этом случае принимается во внимание назначение изделие, изготавливаемого из высушенной древесины.

Прежде всего, сушка древесины это процесс удаления влаги из древесины путем ее испарения.

Сушка древесины — одна из важнейших операций в процессе обработки древесины. Древесину сушат после лесопиления, но перед деревообработкой. Древесину сушат в целях её предохранения от поражения деревоокрашивающими и дереворазрушающими грибами при ее дальнейшем хранении и транспортировке. Сушка предупреждает древесину от изменения формы и размеров в процессе изготовления и эксплуатации изделий из нее, улучшает качество отделки древесины, склеивания. Влажность, до которой сушат древесину, зависит от сферы её дальнейшего применения. Весь смысл сводится к тому, чтобы довести влажность доски до такого же значения, которого достигло бы со временем изделие из этой доски в процессе эксплуатации в данных условиях. Такое значение влажности называется «равновесной влажностью», оно зависит от влажности и температуры окружающего воздуха. Например, доска, из которой будет изготавливаться паркет и прочие изденлия, эксплуатируемые внутри помещений — должна иметь влажность 6-8% так как именно такая влажность будет являться равновесной. Для изделий, которые будут эксплуатироваться в контакте с атмосферой, (например: деревянные окна, внешняя обшивка дома) равновесной влажностью будет 11-12%.

Вы спросите: «А что будет в противном случае?» Отвечаем: В противном случае будет то, что встречается в России сплошь и рядом, а именно потребитель столкнется с проблемами. Представьте, что Вы купили вагонку для того, чтобы обшить стены внутри Вашего загородного дома или дачи. Если Вы купите у нерадивого производителя вагонку, изготовленную из сырой доски и укроете ею стены своего дома, то она начнет медленно высыхать естественным образом в уже установленном состоянии. Обратимся к таблице равновесной влажности и опыту. Если Вы натопите зимой помещение до 25 градусов по Цельсию, то при типовой для зимы влажности воздуха внутри помещений в 35%, значение равновесной влажности для доски в таком помещении составит 6,6%. На базах и рынках вагонка очень часто может иметь влажность от 14% и выше (мы встречали и 30%). Далее представьте, что ваша вагонка начинает высыхать, теряя воду из своих пор. Высыхая идет процесс, называемый «усушкой» и выражающийся в уменьшении размеров деревянного изделия. Величина усушки зависит от породы древесины, направления волокон в изделии и т.д. Основная усушка идет поперек волокон (соответственно по толщине и ширине Вашей вагонки). Когда Ваша вагонка высохнет в установленном состоянии до равновесной влажности, Вы, в самом худшем случае рискуете не просто увидеть, что обшивка разошлась местами, а получить щели между досками, шириной чуть ли не в палец.

В промышленности используют различные технологии сушки древесины, различающиеся как применяемым оборудованием, так и особенностями передачи тепла высушиваемому материалу.

Классификация видов и способов сушки обычно и базируется на методах передачи тепла, по которым можно выделить четыре технологии сушки древесины:

- конвективная технология сушки;

- кондуктивная технология сушки;

- радиационная технология сушки;

- электрическая технология сушки;

Каждый вид сушки может также иметь несколько разновидностей в зависимости от типа сушильного агента и особенностей применяемого оборудования для сушки древесины. Существуют также комбинированные технологии сушки древесины, в которых одновременно применяют различные виды передачи тепла (например, конвективно-диэлектрическая) или совмещаются другие признаки различных технологий сушки древесины.

Самостоятельные технологии сушки

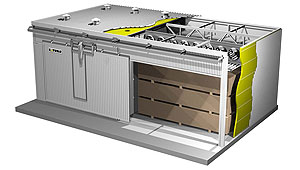

Камерная сушка

Камерная сушка. Это основная промышленная технология сушки древесины, осуществляемая в лесосушильных камерах различных конструкций, куда пиломатериалы загружают штабелями. Сушка происходит в газообразной среде (воздухе, топочных газах, перегретом паре), которая путем конвекции передает теплоту древесине. Для нагревания и циркуляции сушильного агента сушильные камеры снабжают нагревательными и циркуляционными устройствами.

При камерной технологии сушки древесины сроки просыхания пиломатериалов сравнительно небольшие (от десятков часов до нескольких суток), древесина просыхает до любой заданной конечной влажности при требуемом качестве, процесс сушки поддается надежному регулированию.

Атмосферная сушка

Второй по значению и распространению на лесопильных предприятиях способ промышленной сушки древесины, осуществляемый в штабелях, размещенных на специальной открытой территории (складах), омываемых атмосферным воздухом без подогрева. Преимущество атмосферной технологии сушки древесины—сравнительно низкая себестоимость. Кроме того, этот способ является наиболее щадящим. Недостатки: сезонность (зимой сушка практически прекращается); большая продолжительность; высокая конечная влажность. Атмосферную технологию сушки древесины применяют, главным образом, для сушки пиломатериалов на лесопильных предприятиях до транспортной влажности и на некоторых деревообрабатывающих предприятиях для подсушки и выравнивания начальной влажности пиломатериалов перед сушкой в сушильных камерах для древесины.

Сушка в жидкостях

Сушка в жидкостях осуществляется в ваннах, наполненных гидрофобной жидкостью (петролатумом, маслом), нагретой до 105-120 °С. Интенсивная передача теплоты от жидкости к древесине позволяет сократить срок сушки по сравнению с камерной в 3-4 раза при прочих равных условиях. Этот способ применяют в технологии консервирования древесины для снижения ее влажности перед пропиткой. Попытки применить сушку пиломатериалов в петролатуме на деревообрабатывающих предприятиях не дали положительных результатов из-за того, что пиломатериалы после такой сушки не удовлетворяют требованиям, предъявляемым к древесине для мебели и столярно-строительных изделий.

Кондуктивная технология сушки

Кондуктивная (контактная) технология сушки древесины осуществляется передачей теплоты материалу посредством теплопроводности при контакте с нагретыми поверхностями. Ее применяют в небольших объемах для сушки, тонких древесных материалов — шпона, фанеры.

Радиационная сушка

Радиационная сушка дерева происходит при передаче тепла материалу излучением от нагретых тел. Эффективность радиационной сушки определяется плотностью потока инфракрасных лучей и их проницаемостью в твердых влажных телах. Интенсивность потока лучистой энергии ослабляется по мере углубления в материал. Древесина относится к малопроницаемым для инфракрасного излучения материалам (глубина проникновения 3-7 мм), поэтому для сушки пиломатериалов этот способ не применяют. Его можно использовать для сушки тонколистовых материалов (шпона, фанеры), кроме того, этот способ широко применяют в технологии отделки изделий из древесины для сушки лакокрасочных покрытий. В качестве излучателей используют электроплиты, электронагревательные элементы, газовые (беспламенные) горелки, осветительные электролампы накаливания мощностью от 500 Вт и выше.

Ротационная сушка

Ротационная сушка древесины основана на использовании центробежного эффекта, за счет которого свободная влага удаляется из древесины при вращении ее на центрифугах. Механическое удаление свободной влаги достигается при величине центростремительного, ускорения не менее 100-500g (g — ускорение свободного падения). Такие ускорения из-за трудности точной балансировки центрифуги со штабелем на практике пока не достигнуты, ведутся лишь опытные разработки соответствующих устройств. В известных промышленных ротационных сушилках центростремительное ускорение не превышает 12g. При этих условиях механическое обезвоживание проявляется в небольшой степени. Однако интенсификация процесса сушки в диапазоне влажности выше предела гигроскопичности наблюдается.

При установке карусели в сушильной камере технология сушки пиломатериалов такая же, как в обычных камерах периодического действия. Продолжительность сушки на первом этапе (от начальной влажности до предела гигроскопичности) сокращается в несколько раз в зависимости от толщины, породы и начальной влажности древесины по сравнению с обычной конвективной сушкой при одинаковых режимах. Хотя ротационные сушилки экономичны и обеспечивают высокое качество сушки, промышленного использования для сушки пиломатериалов ротационный способ пока не нашел.

Вакуумная сушка

Вакуумная сушка при пониженном давлении в специальных герметичных сушильных камерах. Из-за сложности оборудования и невозможности получения низкой конечной влажности древесины вакуумная сушка самостоятельного значения не имеет. Применяют ее в комбинации с другими методами сушки и как вспомогательную операцию при подготовке древесины к пропитке.

Диэлектрическая сушка

Диэлектрическая сушка — сушка древесины в электромагнитном поле токов высокой частоты, в котором нагрев древесины происходит за счет диэлектрических потерь. Благодаря равномерному нагреву древесины по всему ее объему, возникновению положительного градиента температур и избыточного давления внутри ее продолжительность диэлектрической сушки в десятки раз меньше конвективной. Из-за сложности оборудования, большого расхода электроэнергии и недостаточно высокого качества сушки собственно диэлектрическая сушка не находит широкого применения.

Комбинированные технологии сушки древесины

Более эффективно применение комбинированных технологий сушки древесины, например конвективно-диэлектрической и вакуумно-диэлектрической. Для массовой сушки применение этих способов неэкономично, но в отдельных случаях, особенно при сушке дорогих, ответственных пиломатериалов и заготовок из трудносохнущих пород древесины эти способы могут найти применение.

Конвективно-диэлектрическая сушка

При комбинированной конвективно-диэлектрической технологии сушки древесины к штабелю, загруженному в камеру, оборудованную тепловым и вентиляторным устройствами, подводят также и высокочастотную энергию от специального генератора ТВЧ через электроды, расположенные около штабеля.

Расход теплоты на сушку в сушильной камере при этом в основном компенсируется тепловой энергией пара, подаваемого в калориферы, а высокочастотная энергия подается для создания положительного перепада температур по сечению материала. Этот перепад в зависимости от характеристики материала и жесткости заданного режима составляет 2-5°С. Качество конвективно-диэлектрической сушки пиломатериалов высокое, так как сушка ведется с небольшим перепадом влажности по толщине материала.

Вакуумно-диэлектрическая сушка

Это еще один способ сушки древесины с применением энергии ТВЧ При этой технологии используют преимущества и вакуумной и диэлектрической сушки. За счет нагрева древесины в поле ТВЧ при пониженном давлении кипение воды в древесине достигается при небольших температурах древесины, что способствует сохранению ее качества. Перемещение влаги в древесине при вакуум — диэлектрической сушке древесины обеспечивается всеми основными движущими силами влагопереноса: градиентом влагосодержания, температурой, избыточным давлением, что сокращает продолжительность сушки.

При вакуум — диэлектрической сушке штабель пиломатериалов помещают в автоклав или герметичную камеру, где вакуум-насосом создается пониженное давление среды (1-20 кПа). Чем ниже давление среды, тем ниже и температура испарения влаги и древесины при сушке. Расход теплоты на сушку обеспечивается подводом высокочастотной энергии к древесине. При использовании этой технологии сушки древесины также возникают эксплуатационные трудности — сложность оборудования, особенно наладка и эксплуатация высокочастотных генераторов, большой расход электроэнергии на сушку. Поэтому при решении вопросов о применении вакуум — диэлектрнческих камер необходимо сначала по условиям конкретного предприятия разработать технико-экономическое обоснование.

Индукционная, или электромагнитная сушка древесины

Метод основан на передаче теплоты материалу от ферромагнитных элементов (сеток из стали), уложенных в штабеля между рядами досок. Штабель вместе с этими элементами находится в переменном электромагнитном поле промышленной частоты (50 Гц), образованном соленоидом, смонтированным внутри сушильной камеры. Стальные элементы (сетки) нагреваются в электромагнитном поле, передавая теплоту древесине и воздуху. При этом происходит комбинированная передача теплоты материалу: кондуктивным путем от контакта нагретых сеток с древесиной и конвекцией от циркулирующего воздуха, нагреваемого также сетками.

Понравилась статья? Поделитесь ссылкой на неё с друзьями в социальных сетях:

Источник