- Прожог сварного шва: что нужно знать новичку и профессионалу

- Причины появления дефекта

- В каком случае точно возникнет прожог

- Как обнаружить дефект

- Как предотвратить прожог

- Как убрать прожог

- С какой проблемой сталкиваются сварщики

- Прожог сварного шва

- Причины возникновения прожога

- Разновидности дефектов

- Прожог, как внешний дефект сварного шва

- Как выявляются дефекты прожога сварного шва

- Прожог сварного шва: что нужно знать новичку и профессионалу

- Причины появления дефекта

- Горячие трещины

- В каком случае точно возникнет прожог

- Из-за чего чаще всего прожигается металл

- Как обнаружить дефект

- Классификация дефектов сварки

- Как предотвратить прожог

- Что такое дефекты сварных швов

- Как убрать прожог

- Как решить проблему с прожиганием металла при сварке

- С какой проблемой сталкиваются сварщики

- Методы выявления дефектов

Прожог сварного шва: что нужно знать новичку и профессионалу

Внешние и внутренние дефекты ухудшают технические свойства готовых металлических изделий. Важно знать, что называют прожогом, каковы причины его появления и как исправить ситуацию.

Причины появления дефекта

Прожог – это дефект в виде сквозного отверстия в сварном шве. Он возникает в силу объективных и субъективных причин.

К первой группе относят естественные свойства металлов, которые влияют на качество конечной работы. Проблему можно предотвратить, если отнести материал в лабораторию. Там выдадут заключение о его естественных свойствах.

Ко второй группе относят весь перечень характеристик, связанных с процессом проведения сварки. Это оборудование, выбранные материалы, сила тока и иные причины.

В каком случае точно возникнет прожог

Причина появления 90% прожогов – завышенная сила сварочного тока, поэтому важно установить ее правильно. Рассчитывается по формуле:

I = kd, где k – коэффициент, а d – диаметр электрода. Если вы варите трехмиллиметровым электродом, то вместо «d» поставьте цифру «3», в других случаях действуйте по аналогии.

С коэффициентом сложнее, так как его значения разнятся от 25 до 60. Опытные сварщики рекомендуют выбирать диапазон от 30 до 35. Если вы варите в нижнем положении, то применяйте коэффициент от 33 до 35. При использовании другого пространственного положения оптимальное значение – 30-32.

Было проведено два эксперимента:

| Ситуация | Результат |

| Сила тока – 160 А, сварщик пытается лучше расплавить кромки. | Прожог шва возникает почти сразу. |

| Сила тока в пределах нормы – 110 А. Но сварщик медленно ведет электрод. | При медленном ведении прожога не происходит. Дефект возникает при опускании электрода в сварочную ванну. |

Рекомендуется проверять силу тока на отдельной пластине перед работой над основным изделием.

Подробно о том, как правильно выбрать сварочный ток и диаметр электрода, можно узнать тут.

Как обнаружить дефект

Прожог не всегда заметен невооруженным взглядом. Для обнаружения мелких дефектов используют капиллярный контроль шва. Пенетранты — первая часть выявления прожога.

Капиллярный метод контроля качества сварки эффективен для прожогов до 0,5 мм. Алгоритм действий следующий:

- Очистите поверхность изделия перед нанесением пенетранта.

- Нанесите тонкий слой для выявления дефектов. Он моментально проникнет в трещины.

- Подождите несколько минут.

- Вновь воспользуйтесь очистителем. Уберите с поверхности излишки компонента.

- Нанесите проявитель. Проникая в дефектные зоны и подсвечивая их, проявитель визуализирует изъяны сварки.

Есть и другие методы выявления дефектов. Ультразвуковая диагностика и намагничивание выявят все проблемные места и помогут выстроить дальнейший алгоритм действий.

Как предотвратить прожог

Любой дефект негативно влияет на технические свойства металла, поэтому исключите возможные причины его появления:

- Используйте исправное оборудование.

- Убедитесь в квалификации специалиста, если работа поручена ему.

- Не нарушайте технологический процесс. Сверяйтесь с технической документацией, правильно подбирайте оборудование для сварки и сопутствующие материалы.

Самые частые причины нарушения технологического процесса – неправильный выбор длины дуги и несоблюдение параметра тока оборудования, с помощью которого ведутся работы.

Как убрать прожог

Устранение прожогов – двухэтапная процедура. Сначала нужно зачистить шов, затем – заварить заново. Приступая к работе с шлифовальной машинкой, закручивайте круг руками, так как во время движения он затянется сам. Если использовать ключ, то неопытный сварщик может повредить машинку.

Возьмите лепестковый круг, зафиксируйте его. Сначала осуществите грубую очистку, затем проработайте мелкие детали.

Не нужно сильно давить на место зачистки. Прижимайте шлифовальную машинку к изделию собственным весом. Усилия прилагайте лишь в том случае, когда перемещаете ее вдоль или поперек металла.

Если вы будете сильно вдавливать машинку, на изделии появятся зарезы, толщина стенки уменьшится, а инструмент со временем испортится.

Подробнее об устранении дефектов сварки можно почитать здесь.

Следующий шаг – подваривание места прожига. Заполните пустоты сваркой и повторите зачистку. Иногда дефект может остаться, в таком случае проделайте процедуру снова.

Угловые швы зачищать сложнее, так как часто возникают зарезы. Поэтому вначале нужно зачистить одну сторону, затем перевернуть шлифовальную машинку и повторить действие на другой стороне плоскости. Обязательно водите инструмент по кругу для появления небольшого скругления.

Для получения идеального шва используйте наждачную бумагу или напильник.

С какой проблемой сталкиваются сварщики

Наряду с высоким током сварщики допускают другую проблему – слишком большую дугу. Когда вы начинаете варить, большое расстояние между электродом и пластиной заставляет металл растекаться по сторонам, происходит нерасплавление сварочной ванны.

В ходе эксперимента была выяснено, что при работе дуга не гасла, но шов не формировался. Он получился неравномерным, а шлак плохо отделялся. Вывод: если вы будете вести электрод с одинаковой скоростью по шву, то получится металл, который просто лежит на поверхности.

Во избежание такой проблемы длина дуги должна быть 2-3 мм. Даже если вы будете держать электрод под прямым углом, высока вероятность появления прожога.

Другая ошибка сварщиков – неравномерное передвижение электрода при работе над изделием. Оно приводит не только к прожогу, но и к неравномерной форме шва, несплавлению, подрезу (так называется небольшое углубление на месте сплавления шва с металлом).

Правильный подбор режима сварки и техника выполнения сварных швов – гарантия отсутствия любых дефектов, в том числе и прожогов. Если вы начинающий сварщик, то стоит ознакомиться еще и с информацией для новичков. Благодаря ей можно достичь хороших результатов в работе.

Источник

Прожог сварного шва

Сварочные работы предусматривают в ряде случаев отклонения от проектной документации, где возможно появление дефектов, и прожог сварного шва относится к одним из таких дефектов общего вида. От возникновения брака, даже если соблюдены все технические условия, не застрахован никто, вместе с этим есть эффективные методы, направленные на устранение видимых дефектов доступными современными методами.

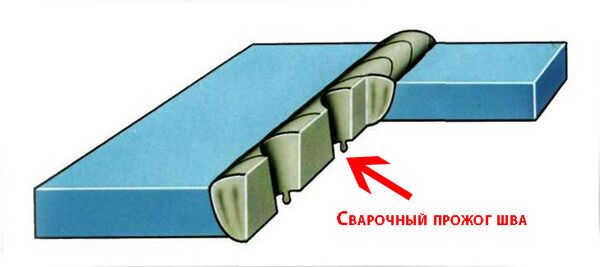

Внешний вид сварочного прожога

Причины возникновения прожога

Сварочные работы сопровождаются различными мероприятиями, где в конечном итоге могут возникнуть как объективные, так и субъективные причины, вызывающие прожог сварочного шва. К объективным причинам относят естественные свойства металлов, которые в разной степени могут повлиять на качество работы. К субъективной природе относят все характеристики, связанные с технологическим процессом проведения сварки- оборудование, сопутствующие материалы и т.д. в какой-то мере, оправдать появление причины прожога сварного шва со стороны сварщика можно лишь только по объективным признакам, да и то, лаборатории дают заключение о свойствах металла, о которых сварщик должен знать перед началом производственных работ.

Учитывая нормативные и регламентные положения, даётся единственное правильное определение возникновения дефекта, где прожог сварного шва это комплекс взаимоисключающих факторов, которые ухудшают технические свойства свариваемых металлических изделий.

- Неправильный режим подготовки для свариваемых поверхностей.

- Несоответствие или неисправность технологического оборудования.

- Неверный подбор класса флюсов или защитных газов, которые стали основой появления причин прожога.

- Низкая квалификация специалиста – сварщика.

- Нарушение технологического процесса сварки, в частности отклонение от технической документации, неверный подбор сварочного оборудования, а также сопутствующих материалов.

Последняя категория имеет несколько обоснований, позволяющие увидеть только на фото прожог сварного шва, где специалист и надзорные структуры делают соответствующее технические заключение и рекомендации. Нарушение техпроцесса вызвано несоблюдением параметра тока сварочного оборудования, неверный выбор длины дуги и др.

Разновидности дефектов

Согласно общим принципам и положениям технологии, связанные со сварочным оборудованием выделяют две разновидности возникновения дефектов:

- Внешние. Это видимые дефекты, которые можно увидеть невооружённым глазом. К таким дефектам относятся непровары, а также прожог сварного шва.

- Внутренние. К этим типам относятся трещины, сколы, напряжение, поры, которые можно выявить лабораторным путём.

Разновидность прожога шва

Для каждой системы выявления дефектов разработаны собственные правила и режимы, которые имеют регламенты, разработанные государственными стандартами.

Прожог, как внешний дефект сварного шва

Теперь вызнаете, что такое прожог сварного шва, это внешний дефект сварочных работ, который виден невооружённым глазом. Данный дефект появляется исключительно в режиме сквозного проплавления, с последующим вытеканием металла жидкой форме, через образовавшееся сквозное отверстие. При данном дефекте, с обратной стороны возможно появление эффекта натёка. Как правило, прожог является следствием работы на большом токе, а также, если есть место появления большого зазора между рабочими обрабатываемыми кромками металла. К появлению дефекта может привести также медленная скорость перемещения электрода в рабочем процессе; неестественная толщина рабочей подкладки; неплотное прилегание к плоскости взаимодействия.

Для устранения возникшей проблемы, необходимо уменьшить рабочую силу тока, а также увеличить скорость перемещения электрода (чрезмерная скорость не допускается, так как могут появиться подрезы, часто также вызывает дефекты свариваемой поверхности). Не последнее место занимает качество обработки и подгонки кромок, которые задействованы в работе. Соблюдаем режим работы электрода и не допускаем расплавления металла путём выплёскивания из ванны рабочей формы.

Как выявляются дефекты прожога сварного шва

Для определения состояния дефекта сварного шва, а также для устранения возникновения причин, рекомендуем придерживаться определённых правил:

- Внешний визуальный осмотр, обмер места возникновения дефекта.

- Проведение технологического испытания непроницаемости.

- Выявление дефектов специальными приборами.

Внешний признак появления прожога сварочного шва

Внешний принцип осмотра состояния дефектов производится после полной очистки поверхности. Поверхность необходимо очистить от видимых изъянов – шлака, наплавления, имеющихся брызг металла и т.д. Место разрыва проверяем при помощи режима соответствия, используя специальные рабочие шаблоны.

Для задачи испытания дефекта непроницаемости, используем задачи по выявлению пор, трещин, сквозных непроваров. Прибор позволяет также выявить внутренние дефекты и определить степень повреждения для определения варианта устранения проблемы.

Второй конечный вариант выявления дефектов предусматривает следующие технологические операции:

- Просвеченные приборами, позволяющие выявить дефекты при помощи гамма-лучей радиоактивных изотопов или при помощи традиционной схемы рентгеновского излучения.

- Намагничивание. Используя специальные инструменты и приборы, методом намагничения можно определить проблемные места и выявить дальнейшие действия.

- Ультразвуковая диагностика. Выявление дефектов при помощи ультразвукового оборудования.

- Засверливание. В некоторых случаях, в местах прожога делается дополнительное просверливание, для улучшения дальнейшей работы или для определения исправления дефекта.

что дефект не угрожающая ситуация при проведении сварочных работ, иногда требуется допуск дефекта для того, чтобы можно было улучшить технические и конструкционные свойства металла.»

В процессе работы сварщик должен знать все нюансы и шаги, которые предваряют возникновение дефекта, а также шаги, пути и возможности устранения неисправности.

Как правило, квалифицированный сварщик знает, что сила тока, используемая для различных типов сварочного оборудования, может играть важную роль при возникновении дефектов, в том числе, такого как прожог. В ряде случаев это не критично, но необходимо устранить возникший дефект путём снижения скорости сварки, применения дополнительных конструкционных материалов и технологий. В проектных документациях с использованием сварочных технологий обязательно указываются вероятность возникновения дефекта, а также пути их устранения согласно нормативным положениям ГОСТ.

Источник

Прожог сварного шва: что нужно знать новичку и профессионалу

Причины появления дефекта

Прожог – это дефект в виде сквозного отверстия в сварном шве. Он возникает в силу объективных и субъективных причин.

К первой группе относят естественные свойства металлов, которые влияют на качество конечной работы. Проблему можно предотвратить, если отнести материал в лабораторию. Там выдадут заключение о его естественных свойствах.

Ко второй группе относят весь перечень характеристик, связанных с процессом проведения сварки. Это оборудование, выбранные материалы, сила тока и иные причины.

Горячие трещины

Горячие трещины появляются в то время, когда металл сварного шва находится в состоянии между температурами его плавления и затвердевания. Они могут быть в двух направлениях – вдоль и поперек сварного шва. Горячие трещины обычно являются результатом использования неправильного присадочного материала (в частности, алюминиевых и CrNi сплавов) и его химического состава (например, высокое содержание в составе углерода, кремния, никеля и др.)

Горячие трещины могут появиться в результате неправильной заварки кратера, в результате резкого прекращения сварки.

В каком случае точно возникнет прожог

Причина появления 90% прожогов – завышенная сила сварочного тока, поэтому важно установить ее правильно. Рассчитывается по формуле:

I = kd, где k – коэффициент, а d – диаметр электрода. Если вы варите трехмиллиметровым электродом, то вместо «d» поставьте цифру «3», в других случаях действуйте по аналогии.

С коэффициентом сложнее, так как его значения разнятся от 25 до 60. Опытные сварщики рекомендуют выбирать диапазон от 30 до 35. Если вы варите в нижнем положении, то применяйте коэффициент от 33 до 35. При использовании другого пространственного положения оптимальное значение – 30-32.

Было проведено два эксперимента:

| Ситуация | Результат |

| Сила тока – 160 А, сварщик пытается лучше расплавить кромки. | Прожог шва возникает почти сразу. |

| Сила тока в пределах нормы – 110 А. Но сварщик медленно ведет электрод. | При медленном ведении прожога не происходит. Дефект возникает при опускании электрода в сварочную ванну. |

Рекомендуется проверять силу тока на отдельной пластине перед работой над основным изделием.

Подробно о том, как правильно выбрать сварочный ток и диаметр электрода, можно узнать тут.

Из-за чего чаще всего прожигается металл

Тонким металл для сварщика можно считать такой металл, толщина которого едва достигает двух миллиметров. Чаще всего это один или полтора миллиметра. Так вот, варить такой металл электродами достаточно проблематично, в виду постоянно образующихся прожогов.

Чаще всего эти прожоги связаны вот с чем:

- Неправильно выставлен сварочный ток;

- Используются слишком толстые электроды;

- Сварщик варит на длинной дуге, вместо того, чтобы использовать короткую дугу;

- Осуществляется сварка сплошным швом, что помимо прожогов приводит к возникновению и других проблем, таких как деформация металла в результате больших температур;

- Грязный и неочищенный металл;

- Неудобная сварочная маска;

- Отсутствие какого-либо опыта у сварщика.

Итак, чтобы определиться с каждой из вышеперечисленных проблем, нужно внимательно рассмотреть каждую.

Как обнаружить дефект

Прожог не всегда заметен невооруженным взглядом. Для обнаружения мелких дефектов используют капиллярный контроль шва. Пенетранты — первая часть выявления прожога.

Капиллярный метод контроля качества сварки эффективен для прожогов до 0,5 мм. Алгоритм действий следующий:

- Очистите поверхность изделия перед нанесением пенетранта.

- Нанесите тонкий слой для выявления дефектов. Он моментально проникнет в трещины.

- Подождите несколько минут.

- Вновь воспользуйтесь очистителем. Уберите с поверхности излишки компонента.

- Нанесите проявитель. Проникая в дефектные зоны и подсвечивая их, проявитель визуализирует изъяны сварки.

Есть и другие методы выявления дефектов. Ультразвуковая диагностика и намагничивание выявят все проблемные места и помогут выстроить дальнейший алгоритм действий.

Классификация дефектов сварки

Исходя из специфики, причин возникновения или локализации, шовные дефекты разделяются на несколько групп. Принято различать:

- Наружные дефекты (трещины, наплывы, кратеры, окалины, раковины, подрезы, кратеры);

- Внутренние (пористая структура, посторонние включения, недостаточная провариваемость);

- Сквозные (прожоги, сквозные трещины).

Отдельные проблемы места соединения выявляются при визуальном осмотре сварщиком или контролирующим лицом. Другие же требуют методов неразрушающего контроля, применения спецсредств и приборов.

Дефект сварочного шва — холодная трещина

Исходя из особенностей проблемы и подбирают оптимальный способ ее решения. Поэтому исполнитель сварочных работ должен иметь соответствующие знания, чтобы самостоятельно исправить ситуацию и не допускать ее возникновения в дальнейшем.

Как предотвратить прожог

Любой дефект негативно влияет на технические свойства металла, поэтому исключите возможные причины его появления:

- Используйте исправное оборудование.

- Убедитесь в квалификации специалиста, если работа поручена ему.

- Не нарушайте технологический процесс. Сверяйтесь с технической документацией, правильно подбирайте оборудование для сварки и сопутствующие материалы.

Самые частые причины нарушения технологического процесса – неправильный выбор длины дуги и несоблюдение параметра тока оборудования, с помощью которого ведутся работы.

Что такое дефекты сварных швов

Понятие включает несоответствие сварного соединения требованиям, оговоренным в нормативно-технической документации — размерам, форме, прочности, герметичности, пластичности и другим показателям.

Определения, обозначения и классификация дефектов соединений при сварке металлов плавлением приведены в ГОСТ 30242-97. Дефекты могут вызвать разрушение сварочного шва. Если их не исправлять, проблема может привести к развалу всей конструкции.

Как убрать прожог

Устранение прожогов – двухэтапная процедура. Сначала нужно зачистить шов, затем – заварить заново. Приступая к работе с шлифовальной машинкой, закручивайте круг руками, так как во время движения он затянется сам. Если использовать ключ, то неопытный сварщик может повредить машинку.

Возьмите лепестковый круг, зафиксируйте его. Сначала осуществите грубую очистку, затем проработайте мелкие детали.

Не нужно сильно давить на место зачистки. Прижимайте шлифовальную машинку к изделию собственным весом. Усилия прилагайте лишь в том случае, когда перемещаете ее вдоль или поперек металла.

Если вы будете сильно вдавливать машинку, на изделии появятся зарезы, толщина стенки уменьшится, а инструмент со временем испортится.

Подробнее об устранении дефектов сварки можно почитать здесь.

Следующий шаг – подваривание места прожига. Заполните пустоты сваркой и повторите зачистку. Иногда дефект может остаться, в таком случае проделайте процедуру снова.

Угловые швы зачищать сложнее, так как часто возникают зарезы. Поэтому вначале нужно зачистить одну сторону, затем перевернуть шлифовальную машинку и повторить действие на другой стороне плоскости. Обязательно водите инструмент по кругу для появления небольшого скругления.

Для получения идеального шва используйте наждачную бумагу или напильник.

Как решить проблему с прожиганием металла при сварке

Для сварки тонкостенных изделий лучше всего воспользоваться инвертором для сварки. Здесь и плавная регулировка тока, и режим обратной полярности, который позволит не прожигать тонкий металл. Что даёт прямая и обратная полярность инвертора, читайте, кликнув выделенную ссылку.

Во-вторых, не используйте для сварки толстые электроды, диаметр которых составляет более 3 мм. Для толстых электродов нужен приличный сварочный ток, а если его сделать меньше, чтобы не прожечь металл, то электрод будет все время прилипать к поверхности и нормально сварить деталь не получится.

В-третьих, правильно подготовьте свариваемые заготовки. Если на их поверхности или в местах соединения присутствует грязь, ржавчина, следы краски, то обязательно от них избавьтесь. Любые загрязнения мешают загораться сварочной дуге, что в итоге приводит к многочисленным дефектам сварки.

Также, давайте изделию время, чтобы остыть, а иначе его сильно деформирует под воздействием большой температуры. Не старайтесь сварить все и сразу за один проход. Чтобы не прожечь металл, придётся приноровиться и постараться водить электродом как можно быстрей, но при этом, максимально близко к металлу. Большой отрыв электрода от поверхности приведёт к увеличению дуги, которая моментально прожжёт тонкий металл.

С какой проблемой сталкиваются сварщики

Наряду с высоким током сварщики допускают другую проблему – слишком большую дугу. Когда вы начинаете варить, большое расстояние между электродом и пластиной заставляет металл растекаться по сторонам, происходит нерасплавление сварочной ванны.

В ходе эксперимента была выяснено, что при работе дуга не гасла, но шов не формировался. Он получился неравномерным, а шлак плохо отделялся. Вывод: если вы будете вести электрод с одинаковой скоростью по шву, то получится металл, который просто лежит на поверхности.

Во избежание такой проблемы длина дуги должна быть 2-3 мм. Даже если вы будете держать электрод под прямым углом, высока вероятность появления прожога.

Другая ошибка сварщиков – неравномерное передвижение электрода при работе над изделием. Оно приводит не только к прожогу, но и к неравномерной форме шва, несплавлению, подрезу (так называется небольшое углубление на месте сплавления шва с металлом).

Правильный подбор режима сварки и техника выполнения сварных швов – гарантия отсутствия любых дефектов, в том числе и прожогов. Если вы начинающий сварщик, то стоит ознакомиться еще и с информацией для новичков. Благодаря ей можно достичь хороших результатов в работе.

Методы выявления дефектов

Для определения дефектов сварных швов применяется дефектоскопическое оборудование. Только с его помощью можно выявить скрытые виды дефектов сварки, а также отнести их к допустимым и недопустимым. Для выявления возможных дефектов сварных швов используются разные методы, которые включают осмотр шва, замеры, лабораторные исследования.

Осмотр позволяет выявить основные дефекты в металле шва, но без специальных инструментов точно определить степень отклонения от нормативов невозможно. На наличие проблем часто указывают визуально заметные дефекты формы шва.

Чтобы определить визуальные дефекты сварных швов, нужно очистить их поверхность от различных загрязнений. Электрохимическая очистка сварных швов нержавеющих сталей позволяет максимально точно определить наличие дефектов, которые нуждаются в устранении.

Сквозные дефекты сварных швов удается выявить благодаря испытаниям на герметичность. Для этого применяются методы наполнения водой, обдувания воздухом, обработки керосином.

Основные дефекты шва и сварного соединения необходимо не только обнаружить с использованием лабораторных исследований и особых методов, но и устранить. Но это возможно только в том случае, если структура материала не полностью разрушена некачественной сваркой. В противном случае заготовка будет полностью уничтожена, и придется изготавливать конструкцию заново.

Источник