- Химическая обработка металлов

- Обзор методов химической обработки металлов

- Способы химической обработки металлов

- Особенности пароструйного способа обработки металлов

- Химико-термическая отделка железа

- Цели обработки

- Виды химико-термических методов

- Особенности химической отделки металла на станке

- Видео: Химико-термическая обработка стали

Химическая обработка металлов

Химическая обработка металлов для повышения защитных свойств материала

В металлообрабатывающей сфере распространенным способом работы с металлическими сплавами является химическая обработка металлов. Используя такой метод воздействия на металлическую основу, осуществляют удаление определенного технологическими параметрами изделия слоя заготовки.

Снятия слоя происходит за счет воздействия на металл химических реакций, образовавшихся на обрабатываемом участке.

Все виды химической обработки металлов имеют свои преимущества по отношению к другим способам металлообработки. Для химического воздействия на изделие используют струйную обработку с низким давлением. Такой способ называется распыление. Также к химическим процессам металлообрабатывающих производств относят такие методы, как погружение заготовки в химическую среду, обработка деталей паром, нанесение химических элементов на поверхность обрабатываемого изделия гидроструйными установками.

Для выполнения задач, связанных с химической подготовкой поверхности, применяют специальное оборудование, которое так и называют – агрегаты химической подготовки поверхности (АХПП). В выборе конкретного способа химической обработки в первую очередь руководствуются нормами производительных программ, конфигурационными и габаритными параметрами деталей, индивидуальными особенностями рабочего сектора предприятия.

Выполняя распыление, используют оборудование для химической обработки металлов тупикового и проходного принципа функционирования. Но проходные АХПП предпочтительней, т. к. они могут обеспечить максимально высокий уровень производительной наработки. Такое оборудование способно работать в беспрерывном режиме. Также положительным моментом является возможность использования одного и того же конвейерного приспособления для подготовительных процедур и непосредственного нанесения окрасочных средств на поверхность.

Для химической обработки металлов методом погружения, применяют агрегаты химподготовки, основной рабочей зоной которых является ряд емкостей, расположенных в определенной последовательности. Также данное оборудование оснащено смешивающими механизмами, транспортерным приспособлением и специальными трубными разводками, которые ведут в сушильный отсек.

Обрабатываемые заготовки подаются в зону действия АХПП, а по окончанию рабочих процедур уже готовые изделия при помощи кран-балок, тельфера или автооператоров перемещаются в сектор складирования.

Особенности пароструйного способа обработки металлов

Химическая обработка металлов пароструйным способом наиболее целесообразна для окрашивания изделий с большими габаритными размерами. Перед окраской заготовки пароструйным способом осуществляется удаление жирного слоя с поверхности, с одновременным выполнением аморфного фосфатирования обрабатываемого участка. Обработка металлов производится ручным способом. Оператор, используя специальный ствол для очистки, проводит равномерное распыление пароводяной массы. Данные действия необходимо выполнять в температурном режиме до ста сорока градусов. При распылении осуществляют добавление определенных химических компонентов.

Для химической обработки металлов пароструйным способом используют оборудование передвижного и стационарного типа. В агрегатах стационарного функционирования нагревающий пар подается под давлением до пяти атмосфер. Все способы химической обработки производятся для увеличения прочностных характеристик изделия, придания материалу антикоррозионных свойств. После обработки таким методом изделие обретает длительный эксплуатационный период.

Химическая обработка металла – это воздействие на него специальными веществами с целью вызвать управляемую химическую реакцию.

Выполняются как подготовительные операции для очистки поверхности перед сваркой или покраской, так и как финишные отделочные операции для улучшения внешнего вида изделия и защиты его от коррозии.

С помощью электрохимической обработки гальваническим методом наносят защитные покрытия.

Источник

Обзор методов химической обработки металлов

В металлообрабатывающей сфере распространенным способом работы с металлическими сплавами является химическая обработка металлов. Используя такой метод воздействия на металлическую основу, осуществляют удаление, определенного технологическими параметрами изделия, слоя заготовки. Снятия слоя происходит за счет воздействия на металл, образовавшихся на обрабатываемом участке, химических реакций.

Способы химической обработки металлов

Все виды химической обработки металлов имеют свои преимущества, в отношении к другим способам металлообработки. Для химического воздействия на изделие используют струйную обработку с низким давлением. Такой способ называется распыление. Также к химическим процессам металлообрабатывающих производств относят такие методы, как погружение заготовки в химическую среду, обработка деталей паром, нанесение химических элементов на поверхность обрабатываемого изделия гидроструйными установками.

Для выполнения задач связанных с химической подготовкой поверхности применяют специальное оборудование, которое так и называют – агрегаты химической подготовки поверхности (АХПП). В выборе конкретного способа химической обработки, в первую очередь руководствуются нормами производительных программ, конфигурационными и габаритными параметрами деталей, индивидуальными особенностями рабочего сектора предприятия.

Выполняя распыление, используют оборудование для химической обработки металлов тупикового и проходного принципа функционирования. Но проходные АХПП предпочтительней, так как они могут обеспечить максимально высокий уровень производительной наработки. Такое оборудование способно работать в беспрерывном режиме. Также положительным моментом является возможность использования одного и того же конвейерного приспособления для подготовительных процедур и непосредственного нанесения окрасочных средств на поверхность.

Для химической обработки металлов методом погружения, применяют агрегаты химподготовки, основной рабочей зоной которых, является ряд емкостей расположенных в определенной последовательности. Также данное оборудование оснащено смешивающими механизмами, транспортерным приспособлением и специальными трубными разводками, которые ведут в сушильный отсек. Обрабатываемые заготовки подаются в зону действия АХПП, а по окончанию рабочих процедур уже готовые изделия перемещаются в сектор складирования, при помощи кран-балок, тельфера или автооператоров.

Особенности пароструйного способа обработки металлов

Химическая обработка металлов пароструйным способом наиболее целесообразна для окрашивания изделий с большими габаритными размерами. Перед окраской заготовки пароструйным способом осуществляется удаление жирного слоя с поверхности, одновременно выполняя аморфное фосфатирование обрабатываемого участка. Обработка металлов производится ручным способом. Оператор, используя специальный ствол для очистки, проводит равномерное распыление пароводяной массы. Данные действия необходимо выполнять в температурном режиме до ста сорока градусов. При распылении осуществляют добавление определенных химических компонентов.

Для химической обработки металлов пароструйным способом используют оборудование передвижного и стационарного типа. В агрегатах стационарного функционирования нагревающий пар подается под давлением до пяти атмосфер. Все способы химической обработки производятся для увеличения прочностных характеристик изделия, придание материала антикоррозионных свойств. После обработки таким методом изделие обретает длительный эксплуатационный период.

Источник

Химико-термическая отделка железа

Химическая отделка железа – совокупность технологических процессов, за счет которых изменяется физико-химические свойства поверхности металла. Технология практикуется только при высоких температурах и в активных средах (твердых, жидких или газообразных). Конечным результатом ХТО является изменение физико-химических свойств диффузного слоя железа.

Цели обработки

Рассматриваемый метод отделки металлических изделий позволяет увеличить показатели прочности и усилить антикоррозийную защиту изделия. Кроме этого, у обработанных веществ повышаются сроки эксплуатации. К преимуществам отделки диффузной поверхности железа относятся:

- Производительность. Большинство реакций протекает быстро, что позволяет использовать технологию в промышленных масштабах;

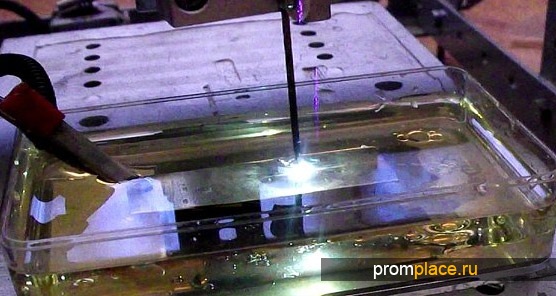

Химическое фрезерование

- Универсальность. Практика показала, что даже на токарном станке можно повысить эксплуатационные качества обрабатываемого элемента при правильном выборе метода отделки;

- Исключение (в большинстве случаев) термического или механического воздействия. Отсутствие названных видов воздействия повышает эксплуатационные качества обработанного сырья;

Травление (химическое фрезерование) – это самый распространенный способ отделки. Технология применяется для работы с тонкими металлическими листами и большим количеством мелких элементов. Травление широко применяется в различных направлениях и массовом производстве материалов с улучшенными техническими характеристиками.

Учился термическому делу, цементация втулокВиды химико-термических методов

Во время ХТО протекают разные реакции, однако, на поверхности обрабатываемой детали происходят одни и те же процессы в одинаковой последовательности. Стадии химической отделки:

- Начало реакции. На этом этапе происходит перенос диффундирующих веществ к обрабатываемому элементу;

Химико-термическая обработка металлов

- Диффузия;

- Завершение реакции. На этом этапе происходит усовершенствование физико-химических свойств металла;

- Финальная обработка вещества часто проводится на токарном или фрезерном станке для закрепления приобретенных свойств.

В современной металлургии практикуют несколько методов ХТО:

- Цементация – это процесс насыщения металлического изделия углеродом. Химическая обработка позволяет получить уникальное вещество с прочной оболочной и мягкой сердцевиной;

- Азотирование – это процесс насыщения поверхностного слоя азотом с целью улучшения устойчивости материала к изнашиванию и коррозии;

Виды химико-термической обработки

- Борирование – это совокупность технологических процессов по насыщению металлов бором. Сырье, насыщенное бором, отличается высокими износоустойчивыми качествами, особенно к трению и сухому скольжению. Помимо этого, бор создает на поверхности металла слой, повышающий устойчивость к холодной сварке. Также борированные материалы отличаются устойчивостью к щелочным веществам и разным видам кислот;

- Алитирование – обработка металла на станке алюминием. Технология позволяет получить стойкие материалы к агрессивным газам (сероводороду или серному ангидриду);

- Хромирование – процесс обогащения хромом верхних слоев металла. Хромирование не увеличивает прочность металлического изделия, зато повышает износостойкость и устойчивость к коррозии. Стоит отметить, что твердое хромирование значительно улучшает свойства металлических изделий, например, у обработанного вещества повышается прочность, износостойкость и стойкость к коррозии.

Особенности химической отделки металла на станке

Обработка металла на станке может производиться только после подготовки изделия на специальных устройствах – агрегатах первичной подготовки. Подготовка учитывает физико-химические свойства обрабатываемой детали, а также индивидуальные потребности каждого отдела на предприятии.

Способы воздействия на металл:

- Распыление применяется к деталям, которые используются в тупиковых или проходных устройствах. Преимуществами этого метода являются возможность массовой подготовки элементов;

Способы воздействия на металл

- Погружение. Эта технология требует на производстве наличия отдельно стоящих емкостей со специальными растворами. На таком станке, обычно, стоят механизмы для разводки и смешивания металлического изделия. После погружения материал отправляется в сушильную камеру, где происходит окончательное формирование его новых физико-химических параметров. Обработанные детали отправляются на склад, откуда их развозят по предприятиям, где с ними будут работать уже другие станки;

Пароструйная обработка металла

- Пароструйный метод применяется для подготовки крупных механизмов или габаритных металлических листов. Процесс подготовки начинается с очищения металлической поверхности от жира и пыли. Одновременно с очисткой происходит фосфатирование обрабатываемой плоскости. Стоит отметить, что на этом этапе все работы выполняются вручную, а не на станке. Первичная обработка заканчивается термическим воздействием – поверхность заготовки обрабатывают паяльной лампой. Термическая обработка производится одновременно с добавлением активных элементов.

Для отделки материала перечисленными способами используется оборудование двух типов: стационарные и передвижные станки. Стоит отметить, что на стационарном станке величина давления может достигать 5 атмосфер. Высокое давление обеспечивает лучшее проникновение химических компонентов в верхние слои железа. Передвижное оборудование, как правило, не отличается высокой мощностью, поэтому с их участием производится только грубая обработка заготовки.

На токарном станке производится окончательная подготовка материала перед химической отделкой. Стоит отметить, что на токарном станке можно не только подготавливать, но и работать с заготовкой. На таком устройстве выполняется нарезание резьбы, сверление, развертывание и зенкерование разных отверстий; вытачивание канавок и отрезание частей. Стационарное устройство применяется для снятия ржавчины или удаления последствий коррозии.

Видео: Химико-термическая обработка стали

Источник

Химическое фрезерование

Химическое фрезерование Химико-термическая обработка металлов

Химико-термическая обработка металлов Виды химико-термической обработки

Виды химико-термической обработки Способы воздействия на металл

Способы воздействия на металл Пароструйная обработка металла

Пароструйная обработка металла