- Проверка респиратора

- Проверка респиратора перед использованием

- Техническое обслуживание и рабочая проверка респираторов

- Периодические проверки респираторов

- Проверка изолирующих свойств респираторов

- Содержание

- История вопроса [ править ]

- Принципы обнаружения зазоров между маской и лицом [ править ]

- Качественные способы [ править ]

- Количественные способы проверки изолирующих свойств [ править ]

- Выполнение проверок [ править ]

Проверка респиратора

Почему важна своевременная проверка респиратора? Респиратор – это средство индивидуальной защиты органов дыхания от различного рода вредных веществ, содержащихся в окружающей среде в виде паров, газов, аэрозолей, пыли, тумана и т.д. Данное изделие играет важную роль в спасении населения, оказавшегося в очаге возникновения аварийной ситуации, связанной с выбросом в атмосферу опасных выделений. Именно поэтому очень важно как перед непосредственным использованием, так и в период хранения проводить проверку респиратора, чтобы исключить его непригодность в момент, когда он понадобится.

Проверка респиратора перед использованием

Прежде чем начать эксплуатацию данного средства защиты, в первую очередь необходимо произвести его визуальный осмотр – проверить целостность деталей, убедиться в отсутствии на них любого рода механических повреждений (царапин, вмятин, сколов, ржавчины и т.д.) или загрязнений внутри деталей. Затем стоит убедиться в наличии всех необходимых составляющих респиратора – маски, фильтров, ремней оголовья, носового зажима, клапанов выдоха и пр.

После визуальной проверки респиратора, стоит проверить его исправность, которая включает в себя как работоспособность всех элементов, прочность элементов крепления, так и плотность прилегания маски к лицу. Также, на данном этапе нужно поверить и соответствие степени защиты респиратора уровню загрязнения окружающей среды.

Немаловажна и проверка правильности надевания респиратора и соответственно герметичности лицевой маски. Данная проверка должна происходить перед каждым использование средства защиты, а также при подозрении на просачивание воздуха под маску.

Грамотная проверка респиратора хоть и проводится самим пользователем, тем не менее, это одна из важных задач работодателя. Кроме обеспечения средствами индивидуальной защиты своих подчиненных, любой работодатель обязан провести инструктаж по их использованию и правильной проверке. При четком соблюдении инструкций, проверка респиратора не будет казаться таким сложным процессом. Если же респиратор используется в домашних или бытовых условиях и приобретен самостоятельно, то необходимо своевременно изучить прилагающуюся к нему инструкцию, в которой так же четко прописаны правила применения и проверки средства защиты.

Стоит отметить, что существует достаточно много типов респираторов, и проверка каждой модели содержит в себе свои этапы. Например, проверка изолирующего респиратора заметно отличается от проверки респиратора фильтрующего типа, так как не только конструкция и составляющие элементы, но и принцип работы значительно отличаются друг от друга.

Помимо проверки респиратора перед работой, важно проводить его проверку и после эксплуатации, чтобы в случае возникших дефектов или поломки устройства они сразу были выявлены и респиратор отправился или на ремонт, или на утилизацию.

Техническое обслуживание и рабочая проверка респираторов

В экстренных ситуациях редко остается время на проверку готовности респиратора, поэтому на предприятиях должно проводиться техническое обслуживание средств защиты и рабочие проверки.

Техобслуживание респираторов проводится в соответствии с установленными нормативными документами и может включать в себя проверку работоспособности, чистку, смазку, дезинфекцию устройства, устранение неисправностей.

К техническому обслуживанию относится и постоянное поддержание респираторов в рабочем состоянии и готовности к экстренному применению.

Рабочая проверка респиратора – это техническое обслуживание устройства, которое проводится перед каждым включением его в список готовых к использованию средств, то есть это своего рода оперативное установление исправности средства защиты и правильности его функционирования.

Периодические проверки респираторов

Сроки плановой и экстренной проверки каждого типа респиратора регламентированы соответствующими нормативными актами, имеющимися на каждом предприятии. В общем случае, плановые проверки респираторов проводятся не реже, чем 1 раз в 4 месяца.

Во время длительного хранения респираторов на складах, они также в обязательном порядке должны подвергаться периодическим проверкам. Путем визуального осмотра каждой части респиратора выявляется наличие или отсутствие на них сколов, трещин, загрязнений, ржавчины и прочих повреждений. При возможности устранения дефектов подручными средствами, это делается на месте, в противном случае элемент респиратора отправляется на ремонт или заменяется на новый.

Источник

Проверка изолирующих свойств респираторов

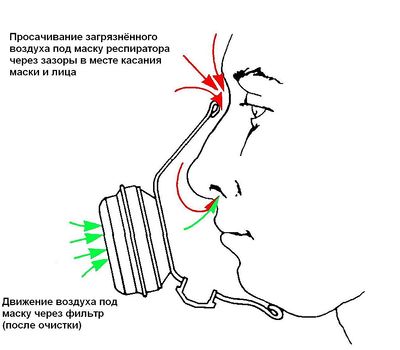

Изолирующие свойства (ИС) респиратора — способность маски респиратора плотно, без зазоров прилегать к лицу рабочего для отделения его органов дыхания от окружающей загрязнённой атмосферы. Для обнаружения неплотностей (зазоров) проводится проверка изолирующих свойств респираторов (respirator Fit Test).

Содержание

История вопроса [ править ]

При использовании респираторов, маска которых плотно прилегает к лицу, и у которых нет устройства, принудительно подающего чистый или очищенный воздух под маску, давление под маской при вдохе оказывается меньше, чем снаружи маски. Этот перепад давления побуждает загрязнённый неочищенный воздух просачиваться под маску через зазоры между ней и лицом (leakage). Измерения, проводившиеся и в лабораториях (при имитации выполнения работы), и прямо во время работы в производственных условиях показали, что при использовании правильно выбранных фильтров это просачивание (а не проникание через правильно выбранные и своевременно заменяемые фильтры) становится главным путём попадания вредных веществ в органы дыхания, что ограничивает область допустимого применения респираторов — см. Ожидаемая степень защиты респиратора.

- В больших масштабах с этой проблемой впервые столкнулись при использовании химического оружия во время первой мировой войны — даже при использованн противогазов с эффективными фильтрами люди продолжали погибать. Тогда для решения проблемы в Русской армии стали использовать окуривание [1] , [2] — кратковременное воздействие отравляющих газов на солдат, позволяющее проверить, насколько правильно они используют противогаз. Это также убеждало солдат в эффективности противогазов, и стимулировало их правильное и своевременное применение [3] .

- Позднее, при подготовке к новой мировой войне, в СССР проводили тренировки промышленных рабочих в газовых или дымных камерах при воздействии вредных газов [4][5][6] . Между мировыми войнами такой способ проверки противогазов и обучения использовался при подготовке пожарников в Германии [7] . Проверка противогазов качественным способом упоминается в инструкции по использованию противогазов 1944г [8] (испытание противогаза в камере с ОВ).

- В настоящее время подобный способ тренировки используется в армии США (раздражающий дым). В [9] описан способ проверки противогазов с помощью разбавленного хлорпикрина (в СССР), но сказано, что такую проверку использовали очень редко. В 1966г в [10] описывается проверка изолирующих свойств военных противогазов в СССР с помощью хлорпикрина в палатке окуривания площадью 16 м2.

Чтобы предотвратить повреждение здоровья рабочих из-за просачивания неотфильтрованного воздуха через зазоры между маской и лицом, в развитых странах законодательство обязывает работодателя не просто выдать рабочему респиратор, а дать ему возможность самостоятельно выбрать наиболее подходящую маску, и затем прибором проверить — много ли воздуха просачивается через зазоры. (см. статью Законодательное регулирование выбора и организации применения респираторов). Испытания респираторов показали, что при успешном прохождении такой проверки просачивание неотфильтрованного воздуха во время работы значительно меньше, и обычно не превышает установленных ограничений, так как маска соответствует лицу рабочего по форме и по размеру [11] . Законодательство развитых стран обязывает работодателя проводить такую проверку и перед началом выполнения работы в загрязнённой атмосфере, и позднее — периодически [12] . Ниже описаны современные способы, используемые для проверки респираторов в промышленности в развитых странах.

Принципы обнаружения зазоров между маской и лицом [ править ]

Качественные способы [ править ]

Качественные способы проверки изолирующих свойств респираторов используют для обнаружения просачивания неотфильтрованного воздуха через зазоры реакцию органов чувств сотрудника на специальное (контрольное) вещество, которое используется для проверки. Эта реакция — субъективна, и зависит от индивидуальной чувствительности сотрудника. Поэтому при выполнении такой проверки стараются сначала определить порог чувствительности сотрудника при воздействии контрольного вещества (и реагирует ли он на него вообще), а уже потом проверяют респиратор. Для определения порога чувствительности используют то же самое контрольное вещество — но в разбавленном виде. Подробное описание выполнения проверки качественными способами приводится в примере стандарта, регулирующего выбор и организацию применения респираторов, приложение А (см. также статью Законодательное регулирование выбора и организации применения респираторов).

В настоящее время в промышленности США и других развитых стран для качественной проверки респираторов используют несколько способов [13] , в том числе:

- Изоамилацетат.[14] Пары этого вещества при попадании в органы дыхания воспринимаются как запах бананов. Этот способ позволяет проверять эластомерные респираторы (полумаски и полнолицевые маски — при установке сменных фильтров «органические пары»), но не позволяет проверять фильтрующие полумаски.

- Сахарин. Для проверки ИС используется водный раствор сахарина (Sodium saccharin), который при попадании на язык воспринимается как сладкий вкус. Сотрудник при проверке должен дышать через рот. Этот способ позволяет проверять респираторы — полумаски (фильтрующие и эластомерные). Для распыления аэрозоля используется ручной распылитель с резиновой «грушей».

- Битрекс. Как контрольное вещество используется водный раствор Bitrex (Denatonium Benzoate), которое при попадании на язык воспринимается как вещество с резким, неприятным вкусом. Этот способ полностью совпадает с использованием сахарина, но дополнительно позволяет проверять полнолицевые маски.

- Раздражающий дым. Для проверки используется аэрозоль, который вызывает раздражение слизистых оболочек — неприятные ощущения, кашель, чихание и т. д. В [15] рекомендуется прекратить использование этого способа, так как исследования показали, что воздействие аэрозоля на сотрудника может заметно превышать ПДК (например — при повышенной влажности в помещении).

Вы можете увидеть то, как проводится проверка респираторов этими способами с помощью YouTube по словам (respirator fit test).

В этом разделе можно также упомянуть другие «качественные» способы проверки изолирующих свойств:

- Аэрозоль крупнодисперсной угольной пыли. При сертификации респираторов в США в 1930-х использовали угольную пыль (она не токсична, а крупные частицы оседают в верхних дыхательных путях, не доходя до лёгких, и быстро удаляются из организма). Для успешной сертификации требовалось, чтобы после снимания респираторов на лице не было видимых следов просачивания запылённого воздуха.

- Для проверки изолирующих свойств респираторов — дыхательных аппаратов с 1959г в США использовали формальдегид.

- В [9] упоминается о разработанном с СССР, но мало использовавшемся способе проверки изолирующих свойств противогазов с помощью хлорпикрина (боевое отравляющее вещество, использовавшееся во время первой мировой войны).

- В статье Респиратор упоминается прибор Ингавит, в котором используется аэрозоль флуоресцентного вещества для обнаружения зазоров. Использование такого способа для проверки респираторов описано в [16] .

Количественные способы проверки изолирующих свойств [ править ]

Количественные способы проверки ИС респираторов используют оборудование, которое обнаруживает — просачивается ли воздух через зазоры, и сколько его там проходит. Считается, что эти способы более точные и надёжные, чем качественные.

При использовании аэрозольных способов проверки изолирующих свойств одновременно измеряется концентрация аэрозоля (искусственно созданного, или атмосферного) как под маской, так и снаружи маски. Как показатель изолирующих свойств респиратора используется коэффициент изоляции КИ (fit factor), который равен отношению наружной концентрации к подмасочной. В настоящее время для того, чтобы рабочий мог использовать респиратор, у него при проверке изолирующих свойств должен быть коэффициент изоляции в 10 раз больше (дополнительный коэффициент безопасности), чем ожидаемая степень защиты респиратора (то есть при индивидуальном подборе полумасок нужно, чтобы коэффициент изоляции был не ниже 100, и это позволит использовать респиратор при загрязнённости воздуха не более 10 ПДК). Различают проверку с использованием искусственного аэрозоля в специальной проверочной аэрозольной камере (аэрозоли: хлорид натрия, парафиновое масло, диоктилфталат и др.), и использование естественного атмосферного аэрозоля, концентрация которого измеряется специальным прибором (например — TSI PortaCount).

- Проверка изолирующих свойств поддерживанием постоянного разрежения (control negative pressure CNP)

Этот способ проверки появился позднее аэрозольных, и является попыткой устранить их недостатки. Использование аэрозольных способов показало, что из-за некоторых проблем точность измерения не всегда достаточно высокая. Например, при просачивании неотфильтрованного воздуха под маску он движется в рот или нос без перемешивания с отфильтрованным воздухом, и измеренная подмасочная концентрация зависит от того, попадёт ли эта струйка загрязнённого воздуха в отверстие трубки измерительного прибора, или нет. В лёгких часть аэрозоля оседает, и его измеренная концентрация при выдохе также отличается от реальной.

Способ CNP использует измерение просачивания под маску через зазоры самого воздуха. Для этого кратковременно (около 10 секунд) сотрудник задерживает дыхание, а установленные вместо фильтров насадки перекрывают проход воздуха под маску через клапаны вдоха. Единственным способом для воздуха попасть под маску остаются зазоры. Затем насос откачивает немного воздуха из под маски, чтобы там возникло разрежение. Из-за перепада давления начинается просачивание воздуха под маску, и разрежение начинает снижаться. Но на снижение разрежения реагирует датчик давления, который снова включает насос. Это позволяет в течение около 7 секунд поддерживать под маской постоянное разрежение, а измеренное количество воздуха, которое было в это время откачано из-под маски точно равно количеству просочившегося. Этот способ отличается большой точностью и сравнительно низкой стоимостью оборудования, но он не позволяет проверять фильтрующие полумаски.

- В этом разделе можно также упомянуть о использовании контрольного вещества в газообразном состоянии для проверки изолирующих свойств. Например, при сертификации респираторов в лабораториях в ЕС и в РФ может использоваться гексафторид серы SF6.

Достоинства и недостатки разных способов

Главным достоинством качественных способов является крайне низкая стоимость оборудования, а недостатком — умеренная точность. Чтобы снизить риск ошибочного использования респиратора с плохими изолирующих свойств (что может привести к повреждению здоровья) при проверке требуют, чтобы респиратор обеспечил достаточно высокие изолирующих свойств. Но это приводит к тому, что приходится проверять разные маски, чтобы подобрать «наиболее надёжную», хотя во многих случаях «недостаточно надёжные» маски были признаны такими по ошибке, из-за недостаточной точности качественного способа проверки. Это увеличивает затраты времени на проверку, и увеличивает расходы на респираторную защиту. Среди качественных способов проверки в 2001г наиболее часто использовали раздражающий дым и сахарин. Но в 2004г NIOSH рекомендовал прекратить использование раздражающего дыма.

Среди количественных способов проверки сравнительно недорогим, точным и быстрым является CNP (приборы FitTester 3000, Quantifit). Но он не позволяет проверять фильтрующие полумаски. Для проверки изолирующих свойств респираторов в настоящее время искусственный аэрозоль практически не используется. В основном это связано с необходимостью использования аэрозольной камеры или специального укрытия, в котором поддерживается заданная концентрация аэрозоля контрольного вещества — это сложно и неудобно. При использовании атмосферного аэрозоля (прибор PortaCount) можно проверять любые респираторы, но стоимость прибора и продолжительность проверки выше, чем при использовании способа CNP. Поэтому в промышленности последний используется чаще примерно в 3 раза [17] .

Новые способы проверки респираторов для обнаружения зазоров

Продолжаются поиски новых способов проверки масок респираторов для обнаружения зазоров между маской и лицом. В [18] описана разработка нового способа, который для обнаружения просачивания использует отличие температуры окружающего и выдыхаемого воздуха. Для обнаружения зазоров проводилась съёмка лица испытателя на инфракрасую камеру, и полученное тепловое изображение позволяло обнаружить просачивание более тёплого воздуха (при выдохе) по нагреву кожи около зазора у края маски. Сравнение результатов обычной проверки с результатами, полученными новым способом (при их одновременном использовании) показало, что тепловое изображение позволяет достаточно хорошо обнаруживать просачивание. Однако последующее исследование показало, что точность этого способа пока ещё недостаточно высока для практического применения [19] .

Выполнение проверок [ править ]

С 1980г в США, а позднее и в других развитых странах законодательство (см. статью Законодательное регулирование выбора и организации применения респираторов) стало требовать, чтобы работодатель в обязательном порядке проводил проверку изолирующих свойств респиратора у рабочего перед назначением на должность, требующую использования СИЗОД; и после этого — периодически, через каждые 12 месяцев; и также дополнительно — при появлении любых обстоятельств, которые могут повлиять на изолирующие свойства (изменение формы лица из-за травмы, потери зубов, и т.п). Как показало исследование [17] это требование выполнялось практически всеми крупными предприятиями, а вот на маленьких предприятиях, где количество рабочих не превышает 10 человек, в 2001г его нарушало около половины работодателей. Основной причиной таких нарушений может являться высокая стоимость оборудования для количественной проверки, недостаточная точность качественных способов проверки и то, что на маленьких предприятиях вопросами охраны труда занимается не отдельный специалист, а кто-то из сотрудников, совмещая это с другой работой.

- В РФ, в отличие от развитых стран, из-за отсутствия нормативных документов, регулирующих выбор, индивидуальный подбор маски и организацию применения респираторов, отсутствуют учебные пособия и программы обучения применению респираторов для инжененров по охране труда. Из-за этого применение проверки изолирующих свойств масок респиратора если и происходит, то несистематично, что способствует повреждению здоровья рабочих, использующих респираторы. Но это не всегда замечают даже сами рабочие, так как из-за индивидуальных отличий в «живучести» и отличий в соответствии маски лицу при использовании совершенно одинаковых респираторов часть рабочих может быть надёжно защищена, что сбивает с толку (см. Эффект здорового рабочего). Но это нисколько не помогает остальным, у который очень большой риск развития профзаболеваний, в том числе неизлечимых (силикоз, пневмокониоз).

| Способы проверки | Типы респираторов | Оборудование | ||

|---|---|---|---|---|

| Фильтрующие противоаэрозольные полумаски | Эластомерные полумаски и эластомерные полнолицевые маски, используемые при концентрации загрязнений до 10 ПДК | Эластомерные полнолицевые маски, используемые при концентрации загрязнений до 50 ПДК | ||

| Качественные способы проверки | ||||

| Изоамилацетат | — | + | — | |

| Сахарин | + | + | — | 3М FT-10 и др. |

| Битрекс | + | + | — | 3М FT-30 и др. |

| Раздражающий дым (*) | — | + | — | |

| Количественные способы проверки | ||||

| Поддержание постоянного разрежения CNP | — | + | + | Quantifit, FitTest 3000 |

| Аэрозольный | + | + | + | PortaCount и др. |

+ — можно использовать; — — нельзя использовать; (*) — рекомендуется полностью прекратить использование

Источник