Pereosnastka.ru

Обработка дерева и металла

Очистка и промывка деталей

После разборки станка детали и сборочные единицы должны быть очищены и промыты, так как чем чище детали, тем легче выявить в них дефекты. Кроме того, очистка и промывка загрязненных деталей улучшают санитарные условия ремонта.

Очистку и промывку необходимо проводить также при подготовке деталей к восстановлению или к окраске.

Очистка деталей ремонтируемого оборудования производится следующими способами: термическим (огневым), механическим, абразивным, химическим.

Термический способ заключается в очистке деталей (удалении ржавчины и старой краски) пламенем (паяльной лампой или газовой горелкой).

При механическом способе очистки старая краска, ржавчина и отвердевшие наслоения масла снимаются с деталей щетками, механизированными шарошками, ручными различными машинками и другими переносными механизмами.

При абразивном способе очистка осуществляется в основном гидропескоструйными установками

При химическом способе старую краску, смазку, наслоения масел и другие загрязнения удаляют специальной пастой или растворами, состоящими из негашеной извести, мела, каустической соды, мазута и других компонентов.

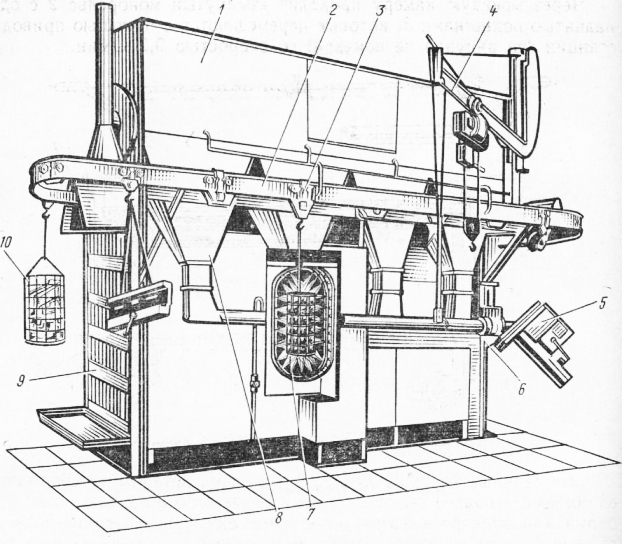

Рис. 1. Стационарная моечная машина

Механизированная промывка деталей производится в стационарных и передвижных моечных установках под действием сильных струй, образующихся в результате подачи жидкости насосом под определенным давлением.

На рис. 1 представлена стационарная моечная машина, состоящая из моечной камеры, над которой размещены восемь баков с моющей жидкостью объемом м3 каждый. Семь баков с пирамидальными днищами, расположенных по двум сторонам установки, помимо своего главного назначения являются также отстойниками В качестве моющей жидкости применяется раствор следующего состава: 2—3% кальцинированной соды; 0,3—0,5% моющего средства ОП-7; 2—3% нитрита натрия; остальное вода.

Из баков моющая жидкость при температуре 80° С подается насосом под давлением 0,6 МПа (6 кгс/см2) в качающий гидрант (трубу с 40 соплами).

Подогрев жидкости осуществляется паром посредством трубчатых калориферов, смонтированных внутри баков. Использованный раствор стекает в поддон с сеткой, откуда снова подается специальным насосом в баки.

Через моющую камеру проходит замкнутый монорельс с одиннадцатью подвесками, которые перемещаются с помощью приводной станции (на рисунке не показан) со скоростью 0,2 м/мин.

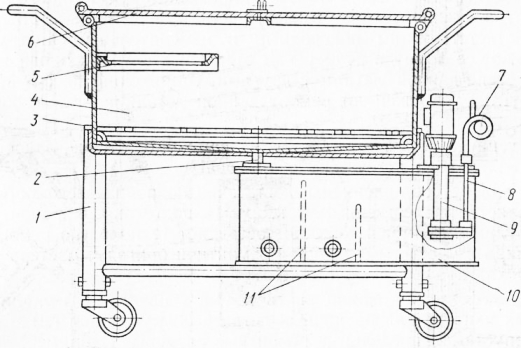

Рис. 2. Передвижная моечная машина

Специальные корзины с загруженными деталями и сборочными единицами подвешивают на крюки подвесок с помощью консольной балки и электротельфера. Сборочные единицы и детали подаются в моечную камеру через самооткрывающиеся и закрывающиеся многостворчатые двери.

Один раз в квартал полагается слить всю моющую жидкость через грязеотводной коллектор, промыть баки и залить новый раствор.

Для промывки деталей непосредственно на рабочих местах пользуются передвижными моечными ваннами или моечными машинами, в качестве моющей жидкости применяется керосин В ваннах детали промывают вручную, а в моечных машинах этот процесс механизирован.

На рис. 2 показана передвижная моечная машина, состоящая из тележки с закрепленной ванной, в нижней части которой установлена сетка.

Для промывки мелких деталей к боковой стенке ванны прикреплена полка. Ванна закрывается крышкой.

К наклонным плоскостям днища ванны приварен патрубок, по которому загрязненная жидкость сливается в бачок, имеющий перегородки, образующие в бачке отстойники. В бачок вмонтирован электронасос, который нагнетает по трубе и бензостойкому шлангу жидкость для промывки деталей.

После промывки на поверхностях разобранных деталей хорошо видны царапины, трещины, выбоины и можно с необходимой точностью измерить детали при дефектовке.

Дефектовку промытых и просушенных деталей производят после их комплектовки по сборочным единицам, которую нужно выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверяют ее форму и размеры В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней, чтобы установить, возможен ли ремонт данной детали или целесообразнее ее заменить новой.

Сведения о деталях, подлежащих ремонту и замене, заносят в ведомость дефектов на ремонт оборудования.

Правильно составленная и достаточно подробная ведомость дефектов является существенным фактором в подготовке к ремонту. Этот ответственный документ обычно составляет технолог по ремонту оборудования с участием бригадира ремонтной бригады, мастера ремонтного цеха, представителей ОТК .

При дефектации важно знать и уметь назначать величины предельных износов для различных деталей оборудования и допустимые предельные ремонтные размеры Например, допускается уменьшение диаметра резьбы ходовых винтов — 8% номинального диаметра; уменьшение диаметров шеек валов, шпинделей и осей — 5—10% номинального диаметра; уменьшение толщины стенок полых шпинделей и осей — 3—5% номинальной толщины.

Детали разбраковывают на три группы: первая — годные для дальнейшей эксплуатации; вторая — требующие ремонта или восстановления; третья — негодные, подлежащие замене.

Ремонту подвергают трудоемкие в изготовлении детали, восстановление которых обходится значительно дешевле вновь изготовляемых. Ремонтируемая деталь должна обладать значительным запасом прочности, позволяющей восстанавливать или изменять размеры сопрягаемых поверхностей (по системе ремонтных размеров), не снижая (в ряде случаев повышая) их долговечность, сохранив или улучшив эксплуатационные качества сборочной единицы и агрегата.

Детали подлежат замене, если уменьшение их размеров в результате износа нарушает нормальную работу механизма или вызывает дальнейший интенсивный износ, который приводит к выходу механизма из строя.

При ремонте оборудования заменяют детали с предельным износом, а также с износом меньше допустимого, если они по расчетам не дослужат до очередного ремонта. Срок службы деталей рассчитывают с учетом предельного износа и интенсивности их изнашивания в фактических условиях эксплуатации.

При дефектовке детали необходимо маркировать порядковым номером ведомости дефектов, а также инвентарным номером машины или станка, это облегчает выполнение дальнейших ремонтных операций.

Маркировку выполняют клеймами, краской, бирками, электрографом или кислотой. Клеймением набивают обозначения на нерабочих поверхностях незакаленных деталей. Остальными способами маркируют как закаленные, так и незакаленные детали. Например, при маркировке незакаленных деталей резиновый штамп смачивают в растворе из 40% азотной кислоты, 20% уксусной кислоты и 40% воды; при маркировке закаленных деталей — в растворе из 10% азотной кислоты, 30% уксусной кислоты, 5% спирта и 55% воды (для закаленных деталей); смоченный штамп накладывают на нерабочий участок маркируемой детали. После выдержки в течение 1—2 мин поверхность нейтрализуют, протирая тампоном, смоченным в растворе кальцинированной содьг.

Детали, которые при дефектовке решено заменить, хранят до окончания ремонта механизма, они могут понадобиться для составления чертежей или изготовления образцов новых деталей.

Источник

Строительные машины и оборудование

Информационный портал

| Добро пожаловать, у нас Вы найдете все о строительной технике, включая колесные и гусеничные экскаваторы, грейдеры, бульдозеры, тракторы, скреперы, бетононасосы и прицепы. |  |

Очистка и дефектация деталей

После разборки машины на детали необходимо определить пригодность их для дальнейшего использования. Для этого детали проходят очистку и дефектацию.

Очистка является одной из важнейших подготовительных операций. Основным требованием к качеству очистки является полное удаление всех загрязнений. Это необходимо для того, чтобы выявить действительное техническое состояние деталей, установить степень пригодности для восстановления и назначить способ устранения каждого дефекта. Выбор способа очистки зависит от конструкции деталей, их размеров, вида загрязнений. Виды загрязнений деталей можно разделить на несколько групп:

загрязнения остатками горюче-смазочных материалов и застаревшей смазкой;

углеродистые отложения — нагары, лаковые отложения, осадки (характерны для двигателей внутреннего сгорания);

продукты коррозии и неорганические отложения (накипи); наружные отложения — пылегрязевые; старые лакокрасочные покрытия.

Эти загрязнения различны по своей природе, обладают высокой прилипаемостью (адгезией), прочно удерживаются на поверхности деталей. Основным способом очистки служит струйная мойка в моечных машинах. Но она не обеспечивает полного удаления смолистых отложений, особенно у деталей сложной конфигурации. Для их снятия в последнее время применяют способ погружения деталей в выварочные ванны, наполненные растворами сильнодействующих моющих средств и оборудованные устройствами для их перемешивания.

Для очистки от нагара и накипи применяют косточковую крошку, а также внедряют более прогрессивный способ очистки в расплаве солей. Очистка деталей является комплексным процессом химического, физико-химического, механического и термического воздействий моющей среды на загрязнения и очищаемую поверхность.

Специальные химические вещества и смеси, составляющие основу моющей среды, называются моющими или очищающими средствами. Качество моечно-очистительных работ находится в прямой зависимости от применяемых моющих средств и режимов технологического процесса мойки, применяемого оборудования. Прогрессивными моющими средствами в настоящее время являются CMC. Они обладают поверхностно-активными свойствами и растворяющей способностью. Растворы могут примениться для Очистки Поверхности любых металлов. Они не токсичны. Основными компонентами CMC являются сода кальцинированная (40—50%), тринатрийфосфат натрия (25—30%), метасиликат натрия (15—25%) и некоторые другие добавки (3—8%).

Для струйных моющих машин применяют CMC марок МЛ-51, МС-6, лабомид-101, обладающие умеренным пенообразованием. Препараты МЛ-52, МС-5, МС-8, лабомид-203, имеющие повышенное пенообразование, применяют для ванной очистки. Наиболее перспективными в настоящее время являются препараты лабомид.

В ремонтной практике до настоящего времени применялись щелочные моющие растворы (ЩМС), которые представляют собой смеси нескольких щелочных солей. Хотя они широко распространены, но обладают серьезными недостатками: малая химическая активность по отношению к сложным по составу загрязнениям деталей машин, большая продолжительность процесса очистки, значительная энергоемкость, низкий экономический эффект. Кроме того, работа с ЩМС нарушает санитарно-гигиенические условия труда. Токсичность использованных растворов не позволяет сливать их в промышленную канализацию. Применение ЩМС приводит к большому расходу дефицитного сырья — едкого натра. Поэтому следует повсеместно переходить от использования ЩМС к применению CMC.

Новым способом удаления нагара и накипи является термохимический метод — очистка в расплавах солей. По производительности и качеству очистки этот процесс превосходит все другие способы, облегчает труд, позволяет автоматизировать очистку деталей, поднять культуру производства. Сущность способа состоит в обработке деталей в расплаве солей при температуре около 400°С.

Технологический процесс состоит из обработки в расплаве (5—10 мин), промывке в проточной воде (8—10 мин), травлении в кислотном растворе (5—6 мин) и второй промывке в горячем водном растворе (8—10 мин). Хороший результат получается при перемещении деталей внутри ванны в процессе обработки и промывки.

Для очистки в расплаве солей имеется несколько разных установок, разработанных ГосНИТИ (модели ОМ-4262, ОМ-4944, ОМ-5458). Все они состоят из четырех ванн, смонтированных на общей раме, пульта управления, имеют систему отсоса газов и паров, подъемно-транспортное устройство. Последняя модель оборудована автооператором, позволяющим полностью автоматизировать процесс очистки (от загрузки до выгрузки).

Рассмотренный способ эффективен на крупных ремонтных заводах. На небольших ремонтных предприятиях для удаления нагара применяют механический метод очистки — косточковой коркой в пескоструйных установках.

Детали, прошедшие общую очистку, сушку, укладывают на вращающийся стол 5 установки и подвергают обдувке под давлением 0,4—0,5 МПа косточковой крошкой (приготовляется из размельченной на вальцах скорлупы фруктовых косточек). Частицы крошки, ударяясь о поверхность металла, разрушают слой нагара. Этот способ достаточно эффективен. Для очистки мелких деталей от нагара и накипи могут быть рекомендованы также комбинированные методы — виброабразивная и ультразвуковая очистки.

Рис. 16.10. Схема установки для очистки деталей косточковой крошкой:

1 — смеситель; 2—трубопровод; 3— бункер; 4— дверцы; 5—стол; 6—сопло; 7—светильник; 8-смотровое окно; 9—труба; 10—циклон; 11-воздухопровод; 12 — вентиль.

Виброабразивная очистка заключается в следующем: в контейнер, которому вибратором сообщается колебательное движение, загружают очищаемые детали и подают моющую жидкость (типа МС) с содержанием мелкозернистого абразива высокой твердости. Вследствие колебаний контейнера очищаемые детали и абразивные частицы прижимаются друг к другу, совершают поступательное и вращательное движения. Механическим воздействием зерен абразива разрушаются твердые загрязнения. Моющая жидкость интенсифицирует это разрушение и удаление загрязнений. Процесс виброабразивной очистки проходит три стадии: грубое шлифование (снятие нагара и лакового слоя пленки), тонкое шлифование (снятие остатков нагара), полирование (до чистоты поверхности 8-го—9-го класса). Виброабразивная обработка повышает также микротвердость обрабатываемой поверхности деталей. Этот способ весьма эффективен. Расходы на установку окупаются за 2—3 мес.

В качестве разновидности виброабразивной очистки может быть рекомендована обработка мелких деталей (например, клапанов, толкателей, нормалей и др.) во вращающемся барабане с жидким наполнителем (керосин, дизельное топливо, МС-8, лабомид-203). Барабан загружают на 75% его объема и вращают с частотой 16—17 об/мин.

Ультразвуковая очистка состоит в том, что загрязненные детали помещают в ванну с подогретым до температуры 55—65°С раствором моющей жидкости (типа МЛ, МС, лабомид), в которой магнитострикционные преобразователи (вибраторы), питаемые от ультразвукового генератора, возбуждают ультразвуковые колебания частотой 20—25 кГц. Под влиянием этих колебаний в жидкости возникают гидравлические удары, которые вызывают ослабление молекулярных сил сцепления грязи и масла с металлом детали и разрушение пленок, покрывающих детали. Этот способ дает особенно хорошие результаты при очистке мелких деталей сложной конфигурации (детали топливной аппаратуры, масляных фильтров, электрооборудования и др.).

Удаление старых лакокрасочных покрытий наиболее эффективно химическим способом, чаще всего погружением детали в ванну с ЩМС концентрацией 80—100 г/л при температуре 80—90° С. Время обработки 60—90 мин. Затем детали промывают горячей водой в установках ванного или струйного типа. Возможно также удаление старой краски смывками или растворителями, например, АМФ-1, СД и др.

На крупных ремонтных заводах для очистки масляных каналов в блоке цилиндров и коленчатого вала двигателей после общей мойки применяют дополнительную обработку в установке с пульсирующим потоком жидкости.

Принцип действия установки следующий: насос 1 подает жидкость через фильтр 7 в воздушно-гидравлический аккумулятор 6, где она скапливается и поступает затем через клапан 4 и сопло 3 определенными порциями в промываемые каналы детали. Остатки жидкости собираются в баке 2. Под действием пульсирующего потока посторонние частицы, находящиеся в каналах, деталей, отрываются и выбрасываются наружу.

Рис. 16.11. Схема установки для промывки каналов пульсирующим потоком жидкости:

1— насос; 2— бак; 3—сопло; 4—клапан; 5—пружина; 6—воздушный гидравлический аккумулятор; 7— фильтр; 8— предохранительный клапан.

Выбор моечных машин зависит главным образом от программы ремонтного предприятия и технических параметров этих машин.

В настоящее время наиболее распространены струйные моечные машины. В них предусмотрено душевое устройство в виде труб с насадками, через которые струи моющего раствора под давлением с разных сторон направлены на очищаемые детали, а также устройства для фильтрации и подогрева раствора. Моечные машины могут быть одно-, двух — и трехкамерными. Однокамерные машины по конструкции подразделяют на тупиковые и проходные, многокамерные машины — проходные. В проходных машинах детали в специальной таре подаются через камеры конвейерами различного исполнения — ленточными, пластинчатыми, цепными (подвесными). Тупиковые машины снабжены выдвижными и вращающимися столами. На крупных ремонтных предприятиях применяют проходные машины моделей ОМ-4267, ОМ-2839, АКТБ-114, АКТБ-118.

Несмотря на широкое распространение струйные моечные машины имеют серьезные недостатки.

Главный из них — неполное удаление остатков углеродистых отложений. Поэтому детали сложной конфигурации с прочными загрязнениями (в основном это детали двигателей) необходимо подвергать дополнительной очистке (например, в расплаве солей).

Для повышения производительности и качества моечно-очистительных работ на некоторых ремонтных заводах внедряют полуавтоматические линии. Такая линия состоит из моечной машины струйного типа для предварительной промывки деталей, вибрационных выварочных ванн, струйной машины для ополаскивания. Детали, уложенные в специальной таре, транспортируются по линии автоматическим оператором. Системы энергоснабжения, вентиляции, очистки моющей жидкости расположены в специальных каналах линии. Управление осуществляется с пульта. Обслуживают линию три человека.

Дефектация заключается в контроле технического состояния деталей и сортировке их по группам годности. В процессе контроля, руководствуясь техническими условиями (см. табл. 15. 2), детали сортируют на годные к дальнейшей работе без ремонта, негодные и пригодные для восстановления. Эти работы выполняют на специальном участке или постах. Общая методика дефектации заключается в выявлении отклонений технического состояния деталей от требования технических условий.

При сортировке деталей к годным относят те детали, размеры и показатели которых не вышли за пределы допустимых по техническим условиям без ремонта. Детали, размеры и показатели которых находятся за предельными, окончательно выбраковывают. На восстановление направляют детали, размеры и показатели которых находятся в диапазоне между допустимыми без ремонта и предельными. Для того чтобы избежать смешения деталей различных групп годности, их маркируют краской. При этом у годных деталей маркировку ставят белой краской на нерабочей поверхности, у негодных — красной краской закрашивают ту часть, из-за дефекта которой бракуют деталь;

у деталей, направляемых на восстановление, зеленой краской отмечают дефектные места.

Годные детали направляют в комплектовочное отделение, где их используют при сборке. Детали, предназначенные для восстановления, концентрируют на складе деталей, ожидающих ремонта (склад ДОР), подбирают по одноименным дефектам и затем направляют в соответствующие цехи или участки для восстановления. Выбракованные детали сдают в металлолом или используют как материал для изготовления других деталей. Крупные детали (рамы, платформы, корпуса задних мостов и т. п.) дефектуют на рабочих местах ремонта.

Правильная организация и выполнение дефектовочных работ оказывают существенное влияние на качество ремонта и экономические показатели работы ремонтного предприятия. Пропуск дефектных деталей на сборку снижает качество отремонтированных машин, может привести к преждевременному выходу их из строя или даже к аварии. Необоснованная выбраковка деталей, пригодных для дальнейшего использования, приведет к перерасходу запасных частей, увеличению стоимости ремонта. Поэтому к работе по контролю и сортировке деталей должны допускаться опытные специалисты, хорошо знающие условия работы деталей и заводскую технологию ремонта.

Причины возникновения дефектов многообразны и могут быть сведены к следующим группам:

конструктивные дефекты, как результат несовершенства конструкции сборочных единиц и деталей (ошибки при выборе материалов деталей, расчетах размеров деталей, установлении режимов термической обработки и т. п.);

технологические дефекты, возникающие в результате нарушения технологических процессов изготовления или ремонта деталей, сборочных единиц и машин. К этим дефектам относят нарушения геометрических размеров, посадок, режимов термообработки, трещины различного происхождения и т. п.;

эксплуатационные дефекты, возникающие в результате изнашивания, усталости, коррозии, а также неправильной эксплуатации.

Детали контролируют в такой последовательности: внешний осмотр для выявления явных дефектов (поверхностные трещины, отколы, пробоины и т. п.), выявление скрытых дефектов (внутренние трещины, раковины и др.) методами дефектоскопии или гидравлическим испытанием; измерения для установления степени износа, изгиба и скручивания.

Разные детали требуют различных приемов в последовательности при дефектации. Так, у валов и осей после внешнего осмотра и проверки чистоты рабочих поверхностей замеряют трущиеся и посадочные поверхности для выявления степени износа, определяют величину изгиба. У зубчатых колес после осмотра проверяют износ зубьев по толщине, износ посадочной поверхности ступицы, ее шпоночного паза или шлицев. Подшипники качения после осмотра проверяют на легкость вращения, затем измеряют радиальный и осевой зазоры. Корпусные детали после осмотра испытывают на плотность. У пружин после осмотра проверяют их упругость. Средства и методы контроля выбирают с учетом необходимой точности измерения, конструктивных особенностей деталей и их служебных функций, затрат времени на выполнениеконтрольных операций.

Для проверки размеров деталей при дефектации обычно применяют нормальный контрольно-измерительный инструмент (штангенинструмент, микрометрические инструменты, индикаторные приспособления и т. п.).

Для выявления погрешности формы изношенных деталей (овальность, конусность, бочкообразность) замеры производят в двух взаимоперпендикулярных плоскостях I и II и в трех сечениях — посередине и в поясах а и б. При этом величину износа определяют как разность между номинальным размером шейки вала и средним размером после износа. Прямолинейность плоских деталей контролируют на поверочных плитах контрольными линейками. Для контроля зубьев зубчатых колес штангенциркулем измеряют группу зубьев — шаговый размер в двух сечениях каждой группы зубьев, расположенных под углом 120° одна относительно другой. Штанген-зубомером зуб измеряют по диаметру начальной окружности. У каждого зубчатого колеса измеряют по три зуба.

Рис.16.12. Схемаизмеренияизносашейкивала:

Для проверки подшипников качения, валов, зубчатых колес, пружин применяют специальные приспособления и приборы. Так, люфты (зазоры) подшипников качения выявляют на специальных приспособлениях, снабженных часовым индикатором. Прогиб распределительных, коленчатых и других валов проверяют по коренным шейкам на приспособлении или в центрах токарного станка индикатором. Конические и цилиндрические шестерни контролируют на универсальном приборе, который позволяет измерять шаг по начальной окружности, толщину зуба и эксцентричность зубчатого венца и ступицы.

Рис. 16.13. Проверка радиального люфта подшипников качения.

Пружины контролируют по внешним размерам и по упругости на приборах ГАРО. Упругость определяют по изменению длины пружины (на шкале) под действием определенной силы — на динамометре. Внешний осмотр осуществляют визуально, часто при помощи лупы. В необходимых случаях могут использоваться бинокулярные микроскопы.

Рис. 16.14. Проверка прямолинейности вала:

1 – электротокарного станка; 2— вал; 3—индикатор.

Скрытые дефекты выявляют опрессовкой и специальными приборами, использующими различные методы неразрушающей дефектоскопии (магнитной, ультразвуковой, люминесцентной). При выборе метода контроля следует учитывать материал и форму детали, характер предполагаемого дефекта, место и глубину нахождения дефекта, возможности данного метода (его чувствительность), сложность оборудования (его пригодность к цеховым условиям), время, необходимое для выявления дефекта, безопасность метода контроля для обслуживающего персонала и соседних участков производства.

Опрессовку (гидравлическое испытание) применяют при выявлении трещин в корпусных деталях и трубопроводах. Для этого деталь устанавливают на специальном стенде, отверстия ее заглушают, а во внутреннюю полость под давлением 400—500 кПа подают воду. Время выдержки определяется соответствующими техническими условиями. О герметичности детали судят по постоянству величины давления и наличию течи. Для выявления повреждений в радиаторах, баках, шинах и др. в контролируемый объект, предварительно погруженный в воду, подают воздух под давлением 50—100 кПа. Пузырьки выходящего воздуха указывают на место расположения дефекта (трещины). Для той же цели вместо погружения в водунаружную поверхность проверяемого объекта смачивают мыльным раствором.

Пузырьки раствора укажут место повреждения.

Для контроля стальных и чугунных деталей применяют магнитный метод. Он позволяет выявить трещины, волосовины, расслоения, непровары и т. п. дефекты.

Источник