- Полистирол

- Получение полистирола

- Эмульсионный метод получения полистирола (ПСЭ)

- Суспензионный метод получения полистирола (ПСС)

- Блочный или получаемый в массе (ПСМ)

- Применение полистиролов

- Полистирол

- Краткий исторический очерк

- Получение полистирола (полимеризация стирола)

- Свойства полистирола

- Диэлектрические свойства полистирола

- Стойкость полистирола к действию кислот и растворителей

- Оптические свойства полистирола

- Недостатки полистирола

- Термоустойчивость полистирола

- Прочность полистирола

- Переработка полистирола

- Области применения полистирола

Полистирол

Опубликовано himik Авг 21, 2011 в Статьи | 2 комментария

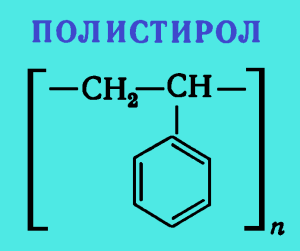

Полистирол (ПС) — cинтетический полимер класса термопластов, продукт полимеризации стирола (винилбензола); твердое стеклообразное вещество.

Фенольные группы препятствуют упорядоченному расположению макромолекул и формированию кристаллических образований. Это жёсткий, хрупкий, аморфный полимер с высокой степенью оптического светопропускания, невысокой механической прочностью, выпускается в виде прозрачных гранул цилиндрической формы, из которых затем экструзионным способом получают листы и прочую продукцию. Полистирол имеет низкую плотность (1060 кг/м³), термическую стойкость (до 105 °С), степень полимеризации п = 600-2500, усадка при литьевой переработке 0,4-0,8 %. Полистирол отличный диэлектрик. Морозостойкость до −40 °C. Полистирол легко растворим в собственном мономере, ароматических углеводородах, сложных эфирах, ацетоне, не растворим в низших спиртах, алифатических углеводородах, фенолах и простых эфирах. Для улучшения свойств полистирола его смешивают с различными полимерами — подвергают сшиванию, получая сополимеры стирола. Обладает низким влагопоглощением, устойчив к радиоактивному облучению, в кислотах и щелочах, однако разрушается концентрированной азотной и ледяной уксусной кислотами. Легко склеивается. На воздухе при ультрафиолетовом облучении полистирол портится: появляются желтизна и микротрещины, увеличивается хрупкость. Разлагаться полистирол начинается при 200 °С и сопровождается выделением мономера. При обычной температуре полистирол не токсичен. При температуре выше 60 °С начинает терять форму.

Достоинства полистирола:

- Легкость обработки, низкая стоимость полистирола. Cпособность к термоформированию и вакуумоформованию.

- Большая химическая стойкость к воде, кислотам и щелочам, не растворяется в бензине и спирте. Хорошо растворяется в ароматических углеводородах и сложных эфирах.

- Полистирол лишен запаха, экологически безвреден, допускают использование его в жилых помещениях, с пищей.

- Широко применяемый в производстве товаров бытового назначения, строительстве и рекламе, легко окрашивается и наноситься пленочная аппликация, трафаретная и офсетная печать.

недостатки полистирола — хрупкость и низкая теплостойкость, низкое сопротивление ударным нагрузкам.

Широкое применение полистирола (ПС) и пластиков на его основе базируется на его невысокой стоимости, простоте переработки и огромном ассортименте различных марок. Массовое применение (более 60 % производства полистирольных пластиков) получили ударопрочные полистиролы ( сополимеры стирола с бутадиеновым и бутадиен-стирольным каучуком).

Существует многочисленные модификации сополимеров стирола:

Гомополимер

GPPS, PS-GP, Crystal PS — Аморфный полистирол общего назначения.

SPS, sPS — Кристаллизующийся синдиотактический полистирол

Сополимеры стирола

ABS — Сополимер акрилонитрила, бутадиена и стирола, АБС-пластик, АБС-сополимер

ACS — Сополимер акрилонитрила, хлорированного этилена и стирола, АХС-сополимер

AES, A/EPDM/S — Сополимер акрилонитрила, СКЭПТ и стирола, АЭС-сополимер

ASA — Сополимер акрилового эфира, стирола и акрилонитрила, АСА-сополимер

ASR — Ударопрочный сополимер стирола (advanced styrene resine)

HIPS, PS-I, PS-HI — Ударопрочный полистирол высокой ударной прочности (УПС)

MABS, M-ABS — Сополимер метилметакрилата, акрилонитрила, бутадиена и стирола, прозрачный АБС

MBS — Сополимер метилметакрилата, бутадиена и стирола

MIPS, PS-I — Ударопрочный полистирол средней ударной прочности (УПС)

MS, SMMA — Сополимер метилметакрилата и стирола (МС)

Сополимер метилметакрилата, стирола и акрилонитрила (МСН)

Сополимер стирола и -метилстирола (САМ)

SAN, AS — Сополимер стирола и акрилонитрила (САН, СН)

SHIPS — Ударопрочный полистирол сверхвысокой ударной прочности

SMA, S/MA — Сополимер стирола и малеинового ангидрида

Сополимеры стирола, термопластичные эластомеры

ESI — Этилен-стирольный интерполимер

SB, S/B — Стирол-бутадиеновый сополимер (термопластичный стирольный эластомер)

SBS, S/B/S — Стирол-бутадиен-стирольный сополимер (термопластичный стирольный эластомер)

SEBS, S-E/B-S — Стирол-этилен-бутилен-стирольный сополимер (термопластичный стирольный эластомер)

SEEPS, S-E-E/P-S — Стирол-этилен-этилен/пропилен- стирольный сополимер (термопластичный стирольный эластомер)

SEP — Стирол-этилен-пропиленовый сополимер (термопластичный стирольный эластомер)

SEPS, S-E/P-S — Стирол-этилен-пропилен-стирольный сополимер (термопластичный стирольный эластомер)

SIS — Стирол-изопрен-стирольный сополимер (термопластичный стирольный эластомер)

Получение полистирола

Промышленное производство полистирола базируется на радикальной полимеризации стирола. Различают 3 основных способа получения полистирола:

Эмульсионный метод получения полистирола (ПСЭ)

Устаревший метод получения полистирола, не получивший широкого применения в производстве. Эмульсионный полистирол получают в результате полимеризации стирола в водном растворе щелочных веществ при температуре 85-95 °C. Для данного метода требуются: стирол, вода, эмульгатор и инициатор полимеризации. Стирол сначала очищают от ингибиторов: требутил-пирокатехина или гидрохинона. В качестве инициаторов реакции используют водорастворимые соединения, двуокись водорода или персульфат калия. В качестве эмульгаторов используют щелочи (мыло), соли жирных кислот, соли сульфокислот. В реактор с водным раствором касторового масла тщательного перемешивая вводят стирол и инициаторы полимеризации, после чего смесь нагревается до 85-95 °C. Мономер, растворённый в мицелах мыла, начинает полимеризовываться, поступая из капель эмульсии, образуя полимер-мономерные частицы. На стадии 20 % полимеризации мицеллярное мыло расходуется на образование адсорбированных слоёв и далее протекает внутри частиц полимера. Процесс полимеризации заканчивается, когда содержание свободного стирола станет менее 0,5 %.

Далее эмульсия транспортируется из реактора на стадию осаждения с целью снижения остаточного мономера. Для этого эмульсию коагулируют раствором поваренной соли и сушат. В итоге получается порошкообразная масса с размерами частиц до 0,1 мм. Остатки щелочных веществ придаёт полимеру желтоватый оттенок, поскольку полностью устранить посторонние примеси невозможно. Данным методом получается полистирол с наибольшей молекулярной массой.

Суспензионный метод получения полистирола (ПСС)

Данный метод получения полистирола является устаревшим и наиболее пригоден для получения и сополимеров стирола, в основном применяется в производстве пенополистирола.

Суспензионный метод полимеризации полистирола производится по периодической схеме в реакторах с мешалкой и теплообменником. Сначала стирол подготавливают, суспендируя его в чистой воде посредством применения стабилизаторов эмульсии (поливинилового спирта, гидроокиси магния, полиметакрилата натрия) и инициаторов полимеризации. Полимеризация производится при постепенном повышении температуры до 130 °С под давлением в результате получается суспензия из которой полистирол выделяют путём центрифугирования. В конце его промывают и сушат.

Блочный или получаемый в массе (ПСМ)

Современный метод получения полистирола, отличается высокой чистотой полистирола и стабильностью параметров. Данная технология наиболее эффективна и практически безотходна.

Различают две схемы производства полистирола: полной и неполной конверсии. Термическая полимеризацией по непрерывной схеме состоит из системы последовательно соединенных 2-3 колонных аппарата-реактора с мешалками. Полимеризацию проводят поэтапно в среде бензола — сначала при температуре 80-100 °С, а затем стадией 100—220 °С. Реакция заканчивается при степени превращения стирола в полистирол до 80-90 % массы. При методе неполной конверсии степень полимеризации доводят до 50-60 %. Стирол-мономер не прореагировавший удаляют из расплава полистирола вакуумом и понижают содержания остаточного стирола в полистироле до 0,01-0,05 %, его возвращают на полимеризацию.

Применение полистиролов

Основные методы переработки гранул полистирола это экструзия и литьё под давлением. Диапазон температур переработки гранул лежит в пределах 190—240 °С. Из полистиролов производят широчайшую гамму изделий, которые в первую очередь применяются в бытовой сфере деятельности из за безвредности для человека — такие как одноразовая посуда, детские игрушки, упаковка т. д., а также строительной индустрии (теплоизоляционные плиты,сандвич панели, несъемная опалубка и т.д.,) декоративные и облицовочные материалы (потолочный багет, потолочная декоративная плитка, полистирольные звукопоглощающие элементы, полимерные концентраты, клеевые основы). Медицинское направление (части систем переливания крови,вспомогательные одноразовые инструменты, чашки Петри). Высокие электротехнические показатели полистирола в области сверхвысоких частот позволяют применять его в производстве: диэлектрических антенн, опор коаксиальных кабелей. Вспенивающийся полистирол после высокотемпературной термообработки водой или паром может использоваться в качестве фильтрующего материала в колонных фильтрах при водоподготовке и очистке сточных вод. Из полистирола могут быть получены тонкие пленки (до 100 мкм), а в смеси с со-полимерами (стирол-бутадиен-стирол) до 20 мкм, которые также успешно применяются в упаковочной и пищевой индустрии, а также производстве изоляторов конденсаторов.

Ударопрочный полистирол и его модификации получили широкое применение в сфере бытовой техники и электроники в качестве корпусных элементов бытовых приборов. В военной промышленности используют полистирол в составе напалма в качестве загустителя, зависимость «вязкость-температура» которого, в свою очередь, уменьшается с увеличением молекулярной массы полистирола. Полистирол также применяется при изготовлении некоторых взрывчатых веществ.

Источник

Полистирол

Длительная обработка полистирола при температуре выше 500 °С в присутствии кислорода воздуха приводит к его деструкции.

Полистирол получают полимеризацией мономерного стирола. Для улучшения свойств полистирола его сополимеризуют с различными виниловыми мономерами. Особенно важное значение имеют привитые и блок-сополимеры стирола с каучуками, обладающие повышенной ударной вязкостью (ударопрочные полистиролы).

Краткий исторический очерк

Впервые полистирол был получен в Германии еще в 1839 г., однако его промышленное производство термической полимеризацией стирола было освоено только в 1920 г. (по патенту Остромысленского).

Большим стимулом для увеличения объема производства стирола и полистирола послужила организация в США во время Второй мировой войны производства бутадиен-стирольного каучука.

В СССР исследования в области синтеза и полимеризации стирола проводились в 30—40-х годах Залкиндом, Зелинским, Ваншейдтом и др. Промышленное производство полистирола развернулось в послевоенные годы.

В 50—60-х годах были разработаны процессы производства сополимеров стирола с другими виниловыми мономерами, совмещения полистирола и сополимеров стирола с акрилонитрилом и каучуками, получен изотактический полистирол. Это позволило значительно улучшить механическую прочность полистирола, повысить его теплостойкость.

В 1980-х наибольшее распространение получил ударопрочный полистирол, производимый в промышленности привитой сополимеризацией стирола или стирола и акрилонитрила к бутадиеновому каучуку.

В 1980-х гг в СССР были освоены непрерывные процессы получения гомо- и сополимеров стирола в аппаратах большой единичной мощности, обеспечивающих высокую производительность и хорошее качество полистирольных продуктов.

Получение полистирола (полимеризация стирола)

Стирол может полимеризоваться как по радикальному, так и по ионному механизмам. Полимер, получаемый полимеризацией по радикальному механизму, имеет атактическую структуру и является аморфным; полимер, получаемый ионно-координационной полимеризацией, в зависимости от типа катализатора, может быть аморфным или кристаллическим (изотактическим).

Аморфный полистирол получают разными способами — в блоке (в массе), эмульсии, суспензии или растворе в присутствии инициаторов, или без них (путем термической полимеризации).

Изотактический полистирол получают в присутствии стереоспецифических катализаторов Циглера — Натта. В процессе переработки при нагревании выше температуры плавления (около 250 °С) изотактический полистирол необратимо переходит в аморфное состояние, что ограничивает его применение.

В промышленности полимеризацию стирола осуществляют в блоке, эмульсии и суспензии. Полимеризация в растворе не нашла широкого применения, так как получаемый полимер имеет сравнительно небольшую молекулярную массу и выделение его из раствора представляет значительные трудности. К тому же раствор полистирола (например, лак, клей) не может быть использован из-за низкой ударной прочности образующегося лакового покрытия, клеевого шва.

Наиболее перспективными промышленными методами получения полистирола являются:

- блочная полимеризация стиролас неполной конверсией мономера (непрерывный способ);

- суспензионная полимеризация стирола(периодический способ);

- блочно-суспензионная полимеризация стирола (периодический способ).

Блочная полимеризация стирола с полной конверсией мономера практически утратила свое значение в связи с малой интенсивностью процесса и получением полимера со свойствами, не отвечающими современным требованиям.

В последнее время все большее значение приобретает суспензионная полимеризация стирола (периодический способ) в аппаратах большой единичной мощности (100 м 3 и более).

Эмульсионная полимеризация стирола (периодический способ) находит в промышленности гораздо меньшее применение, чем блочная, суспензионная и блочно-суспензионная.

Эмульсионный полистирол используется только для изготовления плиточных пенопластов конструкционного назначения, где требуется полимер с высокой молекулярной массой. Производство эмульсионного полистирола включает трудоемкие стадии сушки тонкодисперсного полимера и очистки большого количества сточных вод, загрязненных токсичным стиролом и другими веществами. Необходимость предварительной грануляции тонкодисперсного эмульсионного полистирола перед его переработкой также создает определенные технологические трудности. Получаемый эмульсионный полистирол имеет худшие диэлектрические свойства, чем полистирол, синтезируемый блочным и суспензионным способами.

Свойства полистирола

Полистирол представляет собой твердый аморфный продукт плотностью 1050—1080 кг/м 3 . Молекулярная масса промышленных марок полистирола зависит от способа его получения и колеблется в пределах от 50 000 до 300 000. Исключение составляет эмульсионный полистирол, молекулярная масса которого может быть значительно выше.

Большое влияние на свойства полистирола оказывает его полидисперсность, которая у блочного полистирола довольно значительна.

Для промышленных марок полистирола молекулярно-массовое распределение, характеризующееся соотношение М̅w/M̅n, соответствует 2-4 (в зависимости от условий получения).

Присутствие низкомолекулярных фракций в полимере:

- уменьшает разрушающее напряжение при растяжении, ударе, изгибе;

- снижает теплостойкость полистирола.

В связи с этим усовершенствования технологического процесса получения блочного полистирола направлены на снижение его полидисперсности.

В технике применяют полистирол с показателем текучести расплава 2—30.

В присутствии катализаторов Циглера — Натта получается изотактический кристаллический полистирол, который отличается от аморфного повышенной температурой плавления (230— 240 °С) и более высокими механическими показателями. Однако изотактический полистирол трудно перерабатывается в изделия.

Показатели основных свойств полистирола общего назначения, полученного различными способами, приведены в таблице 1.

Таблица 1: Физико-механические свойства полистирола, полученного разными методами

| Показатель | Полистирол | ||

| Блочный | Эмульсионный | Суспензионный | |

| Плотность, кг/м 3 | 1050—1060 | 1050—1070 | 1050—1060 |

| Разрушающее напряжение при растяжении, МПа | 39,2 | 39,2—44 | 41,1 |

| Ударная вязкость, кДж/м 2 | 19,6—21,6 | 21,6 | 19,6—27,4 |

| Относительное удлинение при разрыве, % | 2,0 | 2,0 | 2,0 |

| Твердость по Бринеллю, МПа | 137—157 | 137—196 | 137—157 |

| Теплостойкость по Вика, °С | 95-100 | 100-105 | 105 |

| Тангенс угла диэлектрических потерь при 10 6 Гц | 4·10 -4 | 2·10 -4 —3·10 -4 | 4·10 -4 |

| Диэлектрическая проницаемость при 10 6 Гц | 2,4-2,7 | 2,6 | 2,5-2,6 |

| Содержание остаточного мономера, % | 0,5—0,8* | 0,15-0,2 | 0,1-0,5 |

| Водопоглощение за 24 ч, % | 0 | 0,07 | 0,01-0,02 |

* При применении вакуум-камеры или экструдеров с вакуум-отсосом содержание стирола в полистироле снижается до 0,2%.

Для повышения прочности при производстве полистирольных пленок и нитей полимер подвергают ориентации.

Полистирол характеризуется высокими диэлектрическими показателями, химической стойкостью, водостойкостью и хорошими оптическими свойствами.

Диэлектрические свойства полистирола

Он является очень хорошим диэлектриком. Его диэлектрические свойства не зависят от влажности окружающей среды и практически не изменяются при температурах от —80 до 90 °С и при изменении частоты от 1·10 2 до 1·10 9 Гц. Диэлектрические показатели эмульсионного полистирола ниже, чем блочного к суспензионного.

Стойкость полистирола к действию кислот и растворителей

Полистирол обладает высокой кислото- и щелочестойкостью, он стоек к неорганическим неокисляющим кислотам (соляной, серной, плавиковой), а также к спиртам и солям. Однако полистирол растворяется в тетрахлориде углерода, бензоле, нестоек к действию простых и сложных эфиров, ароматических, алифатических и хлорированных углеводородов. Он довольно легко окисляется, сульфируется, галогенируется, нитруется.

Оптические свойства полистирола

Блочный полистирол прозрачен, бесцветен, он пропускает 90% видимой части света. В ультрафиолетовой и инфракрасной областях прозрачность полистирола ниже. Высокий показатель преломления nD 25 =1,5—1,6 обусловливает применение блочного полистирола для изготовления оптических стекол.

Недостатки полистирола

Недостатками полистирола являются низкие теплостойкость и ударная прочность, склонность к старению.

Термоустойчивость полистирола

Теплостойкость полистирола по Мартенсу не превышает 70—75 °С. Эмульсионный полистирол более теплостоек (на 5—10°С), чем блочный, вследствие его большей молекулярной массы и меньшей полидисперсности. Однако этого слишком мало, чтобы обеспечить его более широкое применение.

Температура стеклования полистирола 80—82°С;

Температура эксплуатации изделий из полистирола не должна превышать 60 °С (на 10—15°С ниже теплостойкости по Мартенсу).

При нагревании до 300—400 °С полистирол деполимеризуется с образованием мономера.

Прочность полистирола

Ударная вязкость полистирола составляет всего 19,6— 27,4 кДж/м 2 . В процессе эксплуатации его хрупкость увеличивается из-за старения полимера. В связи с этим применение полистирола общего назначения в качестве конструкционного материала ограничено.

По сравнению с другими термопластами полистирол обладает высокой поверхностной твердостью. Его модуль упругости при растяжении довольно высок (12,9-103 МПа), а относительное удлинение при разрыве мало (1,5%); разрушающее напряжение при растяжении с повышением температуры уменьшается.

Переработка полистирола

Полистирол легко перерабатывается в изделия всеми способами, применяемыми для переработки термопластов. Основным методом его переработки в изделия является литье под давлением.

Экструзией полистирола через кольцевую или плоскую щелевую головку (или решетку) получают пленку (или нити). На выходе из экструдера полистирольные пленки и нити подвергаются растяжению, при котором происходит ориентация макромолекул. Это приводит к значительному упрочнению пленок и нитей в направлении растяжения и увеличению их гибкости.

Полистирольные пленки толщиной 10—100 мкм, получаемые ориентацией в двух перпендикулярных направлениях, называются стирофлексом. Они отличаются большой прочностью и высокими диэлектрическими показателями.

Для окрашивания полистирола применяют красители: красный С, тиоиндиго, жировой желтый Ж и др. При синтезе полистирола блочным способом его окрашивание проводят в экструдере путем подачи с помощью шнека расплава, представляющего собой концентрированную смесь полистирола, красителя и стабилизатора.

Окрашивание суспензионного полистирола осуществляют его предварительным смешением с красителем (опудривание) с последующим гранулированием в экструдере.

Области применения полистирола

Полистирол используется как конструкционный материал в промышленности строительных материалов для изготовления деталей, не работающих под большими механическими нагрузками (панели, облицовочные плитки, дверные ручки и др.)

Высокий показатель преломления блочного полистирола позволяет использовать его для изготовления оптических стекол.

Полистирол широко применяется для производства изделий бытового назначения: посуды, галантереи, игрушек, тары и т. п.

Для электроизоляционных и антикоррозионных целей используются полистирольные лаки.

Эмульсионный полистирол широко применяется в производстве некоторых марок пенополистирола прессовым методом.

Пенополистирол используется в качестве теплоизоляционного материала в строительной технике, железнодорожных вагонах и холодильниках.

Блочный полистирол имеет самое высокое содержание остаточного мономера, поэтому применение его в пищевой промышленности ограничено. Для производства изделий, контактирующих с пищевыми продуктами, используется главным образом суспензионный полистирол.

Для изготовления технических деталей и множества изделий бытового назначения используется блочный полистирол.

Для улучшения свойств полистирола, например повышения теплостойкости, в него вводят минеральные наполнители: мраморную пыль, слюдяную и кварцевую муку, тальк и др., однако при этом снижаются диэлектрические показатели. Введение в полистирол пластификаторов (трифенилфосфата, трикрезил-фосфата и др.) предотвращает растрескивание, однако при содержании пластификатора более 2% заметно снижаются теплостойкость полистирола и разрушающее напряжение при растяжении.

Теплостойкость и механическую прочность полистирола можно повысить путем армирования его стеклянным волокном (стеклянное волокно пропитывают водной дисперсией полистирола, затем высушивают и прессуют). Армированный полистирол характеризуется повышенным разрушающим напряжением при растяжении и изгибе, высокой ударной вязкостью, повышенной теплостойкостью.

Более высокую теплостойкость имеют полимеры замещенных стиролов.

Для улучшения свойств полистирола его сополимеризуют с другими мономерами.

В последние годы значительно увеличился объем производства ударопрочного полистирола марки УПС (привитой сополимер стирола к каучуку), имеющего высокую ударную вязкость и другие улучшенные показатели механических свойств.

Все большее развитие получает производство АБС-пластиков, представляющих собой сополимер стирола, акрилонитрила и бутадиена.

Прямой сополимеризацией этих трех мономеров не удается получить продукт с заданными свойствами, поэтому, как и при получении ударопрочного полистирола марки УПС, проводят привитую сополимеризацию стирола на полибутадиене и бутадиен-стирольном каучуке. Доля гомополимера стирола в общем выпуске полистирольных пластмасс непрерывно уменьшается.

Источник