- Прокатка

- Содержание

- Классификация процессов прокатки

- Продольная прокатка

- Поперечная прокатка

- Поперечно-винтовая прокатка

- Прокатка

- Полезное

- Смотреть что такое «Прокатка» в других словарях:

- ПРОКА́ТКА

- Прокатка это способ обработки

- Классификация процессов прокатки

- Продольная прокатка

- Прокатка металлов: процесс и принципы (с диаграммой)

- Смысл прокатки:

- Способ прокатки изделий:

- Принципы прокатки:

- Нагрузка и потребляемая мощность для прокатки:

- Смазка в процессе прокатки:

- Дефекты проката:

Прокатка

Прокатка — процесс пластического деформирования тел, между вращающимися приводными валками. Слова «приводными валками» означают, что энергия необходимая для осуществления деформации передается через валки, соединенные с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения.

Прокатка относится к числу основных способов обработки металлов давлением. Прокаткой получают изделия (прокат) разнообразной формы и размеров. Как и любой другой способ обработки металлов давлением прокатка служит не только для получения нужной формы изделия, но и для формирования у него определенной структуры и свойств.

Содержание

Классификация процессов прокатки

Процессы прокатки классифицируют по следующим признакам:

- по температуре проведения процесса прокатку делят на горячую (температура металла при реализации процесса выше температуры рекристаллизации) и холодную (температура металла ниже температуры рекристаллизации). Также имеет место так называемая теплая прокатка — обработка в области промежуточных температур;

- по взаимному расположению осей валков и полосы различают продольную (ось прокатываемой полосы перпендикулярная осям валков), поперечную (ось прокатываемой полосы параллельна осям валков) и поперечно-винтовую или «косую» прокатку (оси валков находятся под некоторым углом друг к другу и к оси прокатываемой полосы;

- по характеру воздействия валков на полосу и условиям деформации прокатка бывает симметричной и несимметричной. Симметричной прокаткой называют процесс при котором воздействие каждого из валков на прокатываемую полосу является идентичным. Если это условие нарушается процесс следует отнести к несимметричному;

- по наличию или отсутствию внешних сил приложенных к концам полосы выделяют свободную и несвободную прокатку. Прокатка называется свободной если на полосу действуют только силы, приложенные со стороны валков. Несвободная прокатка осуществляется с натяжением или подпором концов полосы.

Продольная прокатка

Способ продольной прокатки является наиболее распространенным. При продольной прокатке полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счет сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) калибра между валками. При этом способе прокатки полоса перемещается только вперед, то есть совершает только поступательное движение.

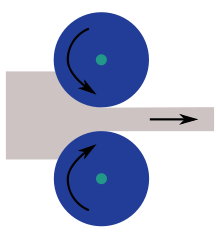

Поперечная прокатка

При поперечной прокатке обрабатываемое тело (цилиндрической формы) помещается в зазор между двумя валками вращающимися в одну сторону и получает вращательное движение за счет сил трения на контактной поверхности. Деформация тела происходит при встречном сближении валков. В продольном направлении обрабатываемое тело не перемещается (если нет специальных тянущих устройств). Поперечная прокатка используется для изготовления валов, осей, втулок и других тел вращения.

Поперечно-винтовая прокатка

Поперечно-винтовая прокатка занимает промежуточное положение между продольной и поперечной. Этот способ широко используется для получения полых трубных заготовок (гильз). Обрабатываемое тело (цилиндрической формы) проходя между валками, вращается и одновременно совершает поступательное движение, то есть каждая точка тела (за исключением расположенных на его оси) движется по винтовой траектории.

Источник

Прокатка

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Полезное

Смотреть что такое «Прокатка» в других словарях:

ПРОКАТКА — ПРОКАТКА, прокатки, мн. нет, жен. (тех.). Пропускание металлической болванки между двумя вращающимися валами для придания ей нужной формы. Прокатка рельс. Прокатка железа. Цех прокатки. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ПРОКАТКА — металлов способ обработки металлов давлением обжатие между вращающимися валками прокатных станов. Различают продольную, поперечную и винтовую (косую) прокатку, а также поперечно винтовую и продольно винтовую прокатку; в зависимости от степени… … Большой Энциклопедический словарь

прокатка — волочение (проволоки), вытягивание, протягивание; прокатывание, прокат Словарь русских синонимов. прокатка сущ., кол во синонимов: 8 • зубопрокатка (1) • … Словарь синонимов

ПРОКАТКА — ПРОКАТКА, способ обработки металла давлением обжатие заготовки между вращающимися валками прокатных станов с целью получения полуфабрикатов, готовых изделий или улучшения их качества. По технологической схеме различают прокатку продольную,… … Современная энциклопедия

ПРОКАТКА — ПРОКАТКА, и, жен. Горячая обработка металла путём давления, обжима его между вращающимися валками в особых станах для придания ему нужной формы, профиля. П. рельсов. | прил. прокаточный, ая, ое. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова … Толковый словарь Ожегова

прокатка — – выравнивание колесных дисков. EdwART. Словарь автомобильного жаргона, 2009 … Автомобильный словарь

прокатка — Процесс обработки металлов и сплавов давлением, обжатием (пластич. деформ.) между вращающимися валками прокатных станов для уменьшения сечения прокатной заготовки (слитка) и придания металлу определенной формы и геометрических размеров при… … Справочник технического переводчика

Прокатка — ПРОКАТКА, способ обработки металла давлением обжатие заготовки между вращающимися валками прокатных станов с целью получения полуфабрикатов, готовых изделий или улучшения их качества. По технологической схеме различают прокатку продольную,… … Иллюстрированный энциклопедический словарь

ПРОКАТКА — завершающая стадия металлургического производства; представляет собой процесс обработки металлов давлением, когда путём последовательной деформации заготовки в зазоре между вращающимися валками в прокатных (см.) ей придают требуемые и… … Большая политехническая энциклопедия

Прокатка — процесс пластического деформирования тел, между вращающимися приводными валками. Слова приводными валками означают, что энергия н … Википедия

Прокатка — [rolling] процесс обработки металлов и сплавов давлением, обжатием (пластическая деформация) между вращающимися валками прокатных станов для уменьшения сечения прокатываемой заготовки (слитка) и придания металлу определенной формы и… … Энциклопедический словарь по металлургии

Источник

ПРОКА́ТКА

В книжной версии

Том 27. Москва, 2015, стр. 570

Скопировать библиографическую ссылку:

ПРОКА́ТКА, способ обработки материалов (преим. металлов, также стекла, термопластов и др.) давлением, при котором достигается изменение формы заготовки в результате обжатия между вращающимися валками прокатного стана . Металлич. продукция П. – прокат. В качестве исходных заготовок для П. металлов используют слитки, непрерывно-литые заготовки, слябы и блюмы, сутунки (кованые заготовки). Посредством П. получают как предварительно деформированные заготовки (напр., слябы, блюмы) для последующего передела, так и окончат. продукцию в виде листов и сортового проката – профилей постоянного и переменного сечения, проволоки, заготовок деталей машин (напр., колец, шаров) и др. Для изготовления сортового проката применяется продольная, поперечная и винтовая П. (рис.). Перечень выпускаемых прокатных профилей (с размерами) называют сортаментом проката.

Источник

Прокатка это способ обработки

Металлы: обработка, свойства, виды

— процесс пластического деформирования тел на прокатном стане между вращающимися приводными валками (часть валков может быть неприводными). Слова «приводными валками» означают, что энергия, необходимая для осуществления деформации, передаётся через валки, соединённые с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения.

Прокатка относится к числу основных способов обработки металлов давлением. Прокаткой получают изделия (прокат) разнообразной формы и размеров. Как и любой другой способ обработки металлов давлением прокатка служит не только для получения нужной формы изделия, но и для формирования у него определённой структуры и свойств.

Классификация процессов прокатки

Процессы прокатки классифицируют по следующим признакам:

- по температуре проведения процесса прокатку делят на горячую (температура металла при реализации процесса выше температуры рекристаллизации) и холодную (температура металла ниже температуры рекристаллизации). Также имеет место так называемая тёплая прокатка — обработка в области промежуточных температур;

- по взаимному расположению осей валков и полосы различают продольную (ось прокатываемой полосы перпендикулярная осям валков), поперечную (ось прокатываемой полосы параллельна осям валков) и поперечно-винтовую или «косую» прокатку (оси валков находятся под некоторым углом друг к другу и к оси прокатываемой полосы;

- по характеру воздействия валков на полосу и условиям деформации прокатка бывает симметричной и несимметричной. Симметричной прокаткой называют процесс при котором воздействие каждого из валков на прокатываемую полосу является идентичным. Если это условие нарушается процесс следует отнести к несимметричному;

- по наличию или отсутствию внешних сил, приложенных к концам полосы, выделяют свободную и несвободную прокатку. Прокатка называется свободной если на полосу действуют только силы, приложенные со стороны валков. Несвободная прокатка осуществляется с натяжением или подпором концов полосы.

Продольная прокатка

Способ продольной прокатки является наиболее распространённым. При продольной прокатке полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счёт сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) между валками. При этом способе прокатки полоса перемещается только вперёд, то есть совершает только поступательное движение. В зависимости от калибровки валков форма поперечного и продольного сечения проката может быть разной. Таким способом получают листы, плиты, ленту, фольгу, сортовой прокат, периодические профили, гнутые профили и др.

Прокатка металлов: процесс и принципы (с диаграммой)

Смысл прокатки:

Процесс формообразования металлов в полуфабрикаты или готовые формы путем прохождения между валками называется прокаткой. Завальцовка наиболее широко используемый процесс формовки металла. Он использован для того чтобы преобразовать слитки металла к простым элементам , таким как: заготовки, слябы, листы, плиты, прокладки etc. — подробнее на https://stalmaximum.ru

При прокатке металл пластически деформируется путем пропускания его между роликами, вращающимися в противоположном направлении. Основной задачей прокатки является уменьшение толщины металла. Обычно наблюдается незначительное увеличение ширины, так что уменьшение толщины приводит к увеличению длины.

Процесс прокатки показан на фиг. 2.1:

Прокатка производится как в горячем, так и в холодном состоянии. Он выполняет в прокатных станах. Прокатный стан-это сложная машина, имеющая два или более рабочих ролика, опорные ролики, валковые клети, приводной двигатель, редуктор, маховик, сцепное устройство и т. д.

Ролики могут быть простыми или рифлеными в зависимости от формы проката. Металл постепенно меняет свою форму в течение периода, в котором он находится в контакте с двумя роликами.

Ассортимент продукции, которую можно производить методом прокатки, очень велик. Прокатка является более экономичным методом деформирования, чем ковка, когда требуется металл в длинных отрезках однородного поперечного сечения.

Он является одним из наиболее широко используемых среди всех процессов металлообработки, из-за его более высокой производительности и более низкой стоимости. Обычно прокатываемые материалы-это сталь, медь, магний, алюминий и их сплавы.

Способ прокатки изделий:

Процесс прокатки состоит из трех этапов для завершения изделия, как показано на фиг. 2.2:

Инжир. 2.2. Последовательность операций, связанных с производством проката.

i) первичная прокатка:

Основная завальцовка использована для того чтобы преобразовать слиток металла к простым элементам запаса как цветки и плиты. Этот процесс уточняет структуру отливаемого слитка, улучшает его механические свойства и устраняет скрытые внутренние дефекты.

ii) горячая прокатка:

Зацветает и слябы полученные от первичной завальцовки, снова преобразованной в плиты, листы, штанги и структурные формы, процессом горячей завальцовки.

iii) холодная прокатка:

Холодная прокатка обычно представляет собой процесс отделки, в котором изделия, изготовленные горячей прокаткой, получают окончательную форму. Эти процессы обеспечивают хорошую поверхностную отделку, более близкие допуски на размеры и увеличивают механическую прочность материала.

Сталь, которую мы получаем из переплавочного цеха или с заводов по производству стали, в основном представлена в виде слитков. Слитки имеют примерно квадратное поперечное сечение 1,5 м х 1,5 м и весят в тоннах.

Эти слитки сначала нагревают до температуры около 1200°C в нагревательных ямах, а затем пропускают через ролики для получения промежуточных форм, таких как цветки. Цветы свернуты к заготовкам и заготовки к пожеланным разделам любят плоско, квадратно, шестиугольно, угол, I, U, etc. Вышеупомянутый элемент имеет приблизительно следующие размеры.

Литые слитки-1,5 м х 1,5 м (прямоугольное поперечное сечение)

Цветет-от 150 мм до 400 мм квадрат.

Слябы-ширина: 500 до 1800 mm (прямоугольное поперечное сечение) толщина: 50 до 300 mm

Заготовки-от 30 мм до 150 мм квадратной формы. (Меньше, чем цветет)

Плиты-6 мм и более толщиной, шириной 1200-1400 мм, длиной 6000 мм.

Листы-толщина от 0,5 мм до 5,0 мм

Ширина полосы: 750 мм или менее. (Узкая плита или лист).

Инжир. 2.3 показаны последовательные стадии обжатия заготовки (100 х 100 мм) к круглому бруску. Заготовка поворачивается на 90° после каждого прохода.

Принципы прокатки:

Прокатка-это процесс, который заключается в пропускании металла через зазор между роликами, вращающимися в противоположном направлении. Этот зазор меньше толщины обрабатываемой детали. Поэтому, ролики обжимают металл пока одновременно переносящ его вперед из-за трения на интерфейсах ролик-металл.

Когда заготовка полностью проходит через зазор между роликами, она считается полностью обработанной. В результате толщина заготовки уменьшается, а ее длина и ширина увеличивается.

Однако увеличение ширины незначительно и обычно игнорируется. инжир. 2.4 показывает простую операцию прокатки пластины. Уменьшение толщины называется уклоном, тогда как увеличение длины называется абсолютным удлинением. Увеличение ширины известно как абсолютный разброс.

Два других члена являются относительной осадкой и коэффициент удлинения может быть задан следующим образом:

Приведенное выше уравнение (3) показывает, что коэффициент удлинения отрицательно пропорционален отношению конечной к исходной площади поперечного сечения изделия. Кроме того, уравнение (2) показывает, что коэффициент удлинения пропорционален отношению конечных lo исходных длин работы.

Инжир. 2.5 показаны зона деформации,напряженное состояние, угол контакта в процессе прокатки. Металл деформируется в затененной области, известной как зона деформации. Металл не претерпевает никакой деформации до и после зоны деформации.

Видно также, что металл, подвергающийся деформации, соприкасается с каждым из роликов по дуге АВ. Arc-AB называется дугой контакта. Свой соответствуя угол (α) вызван углом контакта, или углом укуса.

Исходя из геометрии рисунка и применяя простую тригонометрию, угол укуса может быть задан как:

Приведенное выше уравнение (4)дает зависимость между геометрическими параметрами процесса прокатки, углом укуса, осадкой и радиусом роликов.

Для обеспечения того, чтобы металл был сдвинут трением, угол контакта (α) должен быть меньше угла трения (β), где tan β = µ (коэффициент трения между поверхностью ролика и металлом).

Максимально допустимое значение угла контакта (α) зависит от других факторов, таких как::

i) материал роликов.

ii) материал прокатываемой работы.

iii) температура прокатки.

iv) скорость вращения роликов и т.д.

В таблице указан рекомендуемый максимальный угол укуса (α) для различных процессов прокатки:

Нагрузка и потребляемая мощность для прокатки:

Зона деформации, напряженное состояние и угол контакта при прокатке показаны на фиг. 2.4, (простая прокатка пластины). Основной системой напряжений, создаваемых в зоне деформации, является трехосное сжатие. Максимальное или главное напряжение действует перпендикулярно направлению прокатки.

Деформированный металл оказывает равное и противоположное усилие на каждый из валков для удовлетворения условий равновесия.

Поэтому эта сила, нормальная к направлению прокатки, является важным фактором, учитываемым при проектировании валков и корпуса стана. Это усилие (F) также важно в определять расход энергии в процессе завальцовки.

К сожалению, точное определение нагрузки качения и потребляемой мощности является типичной задачей и требует хорошего знания теории пластичности и исчисления.

Тем не менее, первое приближение нагрузки качения может быть задано следующим уравнением:

Это уравнение (2) пренебрегает трением на границе раздела валок-рабочий, и поэтому дает более низкую оценку нагрузки качения.

Исходя из проведенных экспериментов, в модифицированном уравнении используется коэффициент умножения 1,2, чтобы учесть трения являются:

Также, расход энергии в процессе завальцовки нельзя получить легко; однако, грубая оценка, (в низком рассмотрении трением) дается мимо:

Различные методы уменьшения разделяющей силы (F) заключаются в следующем:

а) меньший диаметр рулона (что уменьшает площадь контакта).

b) более низкое трение.

c)более высокая температура заготовки.

(d) примите «угол укуса» небольшой (таким образом уменьшая площадь контакта).

Смазка в процессе прокатки:

Смазка использована в процессе завальцовки для уменьшения трения между кренами и металлом, котор нужно свернуть. Трение играет очень важную и полезную роль в процессе прокатки.

Фактически он отвечает за перемещение работы вперед между валками и поэтому не должен устраняться или сокращаться ниже соответствующего уровня. Это является важным соображением при выборе смазки для процесса прокатки.

При холодной прокатке стали используют жидкие смазочные материалы с низкой вязкостью, парафин подходит для цветных материалов, таких как алюминий, медь и ее сплавы, чтобы избежать окрашивания в процессе последующей термической обработки, в то время как горячая прокатка часто проводится без смазочных материалов, но с потоком воды для получения пара и разрушения образовавшихся чешуек, используются. Иногда в качестве смазочного материала используют эмульсию графитированной смазки.

Дефекты проката:

В процессе прокатки возникает ряд дефектов в прокатываемом изделии. Конкретный дефект обычно приходит с определенным процессом и не возникает в других процессах.

Некоторые из распространенных дефектов проката приведены ниже:

i) растрескивание кромки:

Растрескивание кромки обычно происходит в рулонных слитках, плитах или пластинах. Это связано либо с ограниченной пластичностью обрабатываемого металла, либо с неравномерной деформацией, особенно по краям.

Складки-это дефект, который обычно возникает при прокатке пластин. Это вызвано, если сокращение за один проход слишком мало.

Аллигатор-это дефект, обычно возникающий при прокатке слябов (в частности алюминия и сплавов). При этом дефекте заготовка раскалывается вдоль горизонтальной плоскости на выходе, причем сверху и снизу. Этот дефект всегда возникает, когда отношение толщины сляба к длине контакта попадает в диапазон от 1,4 до 1,65. Инжир. 2.15. Показывает дефект аллигатора.

iv) формирование шкалы:

Когда металл горячекатаный, его поверхность не гладкая и на ней образуется окалина (оксид).

Сообщение Прокатка металлов: процесс и принципы (с диаграммой) появились сначала на Время.

По теме: Власти Дании проводят проверку законности продажи LEGO Bionicle Владимиру Соловьёву

Источник