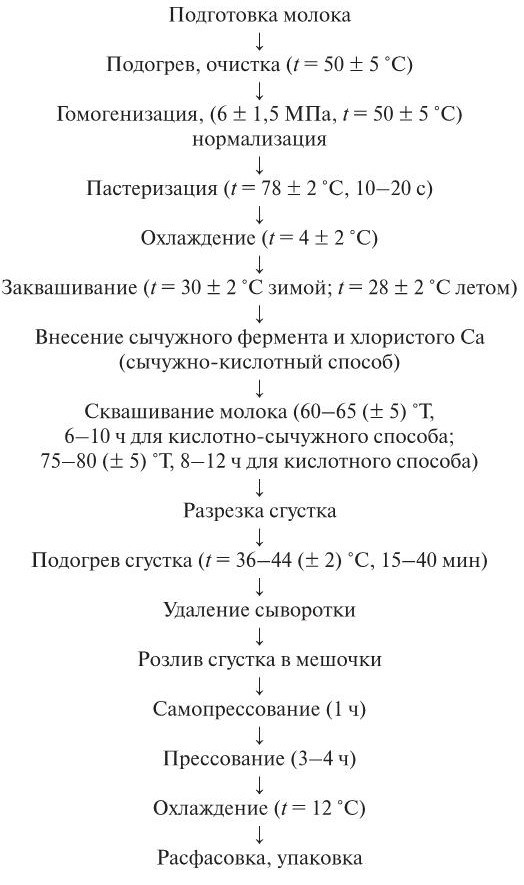

Традиционный способ производства творога

Выработка творога по традиционной технологии заключается в использовании нормализованного молока для сквашивания и получения творожного сгустка. Технологическая схема переработки молока представлена ниже.

|

|

|

Нормализация молока. Путем нормализации цельного молока устанавливают необходимое соотношение между массовой долей жира и белка в нормализованной смеси, идущей на выработку творога. Такая подготовка молока обеспечит получение продукта стандартного по составу. Расчеты по нормализации ведут с учетом содержания белка в молоке-сырье и проводят, как правило, путем смешения. Желаемую жирность смеси получают путем умножения массовой доли белка в молоке на коэффициент пересчета k:

Коэффициент уточняется в конкретных производственных условиях по контрольным выработкам. Принято, для 18 %-ного творога коэффициент пересчета k = 1,03-1,05; для 9 %-ного, k = 0,52; для 5% -ного, k = 0,2-0,25.

Нормализованное молоко очищают от механических примесей и направляют на пастеризацию.

Пастеризация.Режим пастеризации молока влияет на плотность сгустка. Повышение температуры пастеризации приводит к увеличению степени перехода белка (казеин + сывороточный белок) и жира в готовый продукт, к увеличению выхода творога. Но, в этом случае возрастает плотность творожного сгустка и одновременно с этим способность к удерживанию сыворотки, что затруднит удаление ее, то есть снижаются синеретические свойства сгустка. С учетом этого, температура пастеризации в производстве творога принята 78-80 0 С с выдержкой 15-20 секунд. Этот режим достаточен для уничтожения микрофлоры в нормализованной смеси и получения сгустка, удобного для обработки. После пастеризации молоко охлаждают до температуры заквашивания, 28-30 0 С летом и 30 — 32 0 С зимой. Разрешается хранение пастеризованного и охлажденного до 4 ±2 0 С молока перед переработкой на творог не более 6 час.

Заквашивание. В подготовленное молоко вносят до 5 % закваски, состоящей из чистых культур мезофильных молочнокислых стрептококков. Сгусток будет образовываться только в результате кислотной коагуляции белков молока. Для ускорения процесса сквашивания используют симбиотическую закваску, приготовленную на чистых культурах мезофильных и термофильных стрептококков в соотношении 1 : 1. Температура сквашивания нормализованного молока 32 ± 2 0 С. Длительность процесса сокращается на 2-3,5 ч.

Температура заквашивания зависит от вида заквасок и от ее активности. Если необходимо ускорить процесс сквашивания, то устанавливают более высокую температуру заквашивания. Интенсификация образования сгустка повлияет на степень перехода составных частей молока в продукт, доля которых в твороге, в этом случае, будет снижаться. В связи со снижением степени перехода жира в продукт не рекомендуется такой технологический подход особенно для жирных видов творога и продукта классического ряда.

При кислотно-сычужном способе коагуляции белков во время заквашивания вносят реагенты в следующей последовательности: сначала в пастеризованное молоко добавляют закваску и выдерживают смесь в течение 2-3 часов до кислотности 32-35 0 Т. Это будет усиливать активность вносимого сычужного фермента. Затем вносят хлористый кальций из расчета 300-400 г на 1 т молока для формирования плотного, хорошо отделяющего сыворотку сгустка. После чего в виде водного 1 % раствора вводят сычужный фермент из расчета 1 г на 1 т молока. Все перемешивается в течение 10-15 минут и оставляется в покое до образования сгустка.

Сквашивание.Сквашивание молока проводят при температуре заквашивания, в спокойном его состоянии. Во время сквашивания происходят биохимические процессы, связанные с деятельностью микрофлоры закваски. В результате ферментативного брожения молочного сахара, образующаяся молочная кислота приводит к нарастанию кислотности, в дальнейшем к кислотной коагуляция белков (казеина) молока. Образовавшийся сгусток относительно нежный, непрочный, поскольку в его составе в основном мелкие белковые частицы ( 55% ).Такой способ сквашивания применяют для обезжиренного, нежирного творога, используя обезжиренное молоко. Длительность процесса от 8 до 12 час. Применяя ускоренный метод сквашивания, происходит сокращение продолжительности процесса до 4-4,5 часов.

Кислотно-сычужную коагуляцию целесообразно проводить нормализованного молока, предназначенного для выработки творога с более высокой массовой долей жира. Высокая прочность сгустка обеспечивает лучшее отделение сыворотки. Микроструктура его такова, что он на 80% состоит из крупных и средних белковых частиц. Длительность сквашивания от 6 до 10 час.

Готовность сгустка к обработке определяют пробой на излом. Приподнимая шпателем сгусток, края его должны быть ровными, блестящими. Если сгусток не готов, то излом будет дряблым с выделением мутной сыворотки. Более точное окончание сквашивания определяют по кислотности сгустка. Эта величина должна составлять для творога жирных и классических видов 58-60 0 Т, обезжиренного – 66-70 0 Т, нежирных видов– 80-90 0 Т.

Обработка сгустка.Чтобы полученный сгусток приобрел консистенцию творога, из него необходимо удалить около 70 % всей содержащейся в нем влаги. Для ускорения выделения сыворотки, сгусток разрезают лирами на кубики, размером 2х2 см. Оставляют в покое на 30-40 минут для его укрепления, после чего выделившуюся сыворотку удаляют через штуцер ванны или сифоном. Для снижения потерь белка сливают сыворотку через фильтр. Сыворотка из сгустка, полученного кислотным способом, выделяется медленнее, чем при кислотно-сычужном.

Для усиления и ускорения отделения сыворотки из кислотного сгустка используют подогревание. При производстве творога обезжиренного – сгусток подогревают до температуры 36-38 0 С и выдерживают 15-20 минут. При производстве творога нежирных видов – сгусток подогревают до температуры 55-60 0 С и выдерживают 55-60 минут. Выделившуюся сыворотку удаляют из ванны.

Дальнейшие технологические операции по выработке творога традиционным способом с различными методами коагуляции белков молока выполняются одинаково, без каких – либо различий, по единой схеме.

Самопрессование, прессование сгустка.Для улучшения выделения сыворотки, сгусток прессуют небольшими порциями, разливая самотеком из ванны в прочные лавсановые мешки по 7-9 кг. Мешки укладывают в пресс-тележку в несколько рядов, где под собственным весом из сгустка выделяется сыворотка в течение 1-2 часов. Самопрессование проводят в цехе при температуре не выше 16°С. Продолжительность не менее 1 часа. Окончание определяется визуально, по поверхности сгустка, которая теряет блеск и становится матовой.

Раскладывая мешки равномерно на перфорированное дно тележки, проводят прессование, опуская плиту. Давление увеличивают постепенно. Во избежание нарастания кислотности, этот процесс проводят при низких температурах (0-8 0 С), перевозя тележку в специальные камеры. Окончание прессования определяют по содержанию влаги в твороге, оно должно быть стандартным. Длительность всей операции от 3 до 10 часов в зависимости от вида творога.

Охлаждение творога. Творог немедленно охлаждают до температуры 8-15 0 С для предотвращения нарастания в нем кислотности. Для этого применяют охладители двухцилиндровые, закрытые, марки ОТД. Для цехов с малым объемом производства охлаждение проводят в мешках или в тележках в холодильной камере до температуры продукта 2-6 0 С.

Расфасовка, упаковывание. Производится в потребительскую тару – пергамент, фольга кашированная массой нетто 250 г, стаканчики из комбинированных материалов, полистирола вместимостью 200, 250 и 500 г; транспортную тару – фляги, ящики картонные, полимерные массой 10кг.,15кг.,25кг.,30кг.

Аппаратурная схема производства творога традиционным способом представлена на рисунке 7.

|

1 2 3 4 5 6 7 8 9

|  |  |  |  |  |  |  |  |

Рис 7. Схема технологической линии производства творога традиционным способом

1 – емкость для молока; 2 – насос; 3 –уравнительный бак; 4 – пластинчатая пастеризационная-охладительная установка; 5 – сепаратор-нормализатор;

6 – творожная ванна; 7 – пресс-тележка; 8 – охладитель творога; 9 – автомат для фасования и упаковывания творога.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Источник

2.5.1. Производство творога традиционным способом

В зависимости от применяемого оборудования существует несколько вариантов производства творога традиционным способом (из нормализованного молока).

Обычный способ (в мешочках) (рис. 2.4)

Рис. 2.4. Технологическая схема выработки творога обычным способом (в мешочках)

При выработке творога обычным способом, молоко сквашивают в специальных ваннах ВК-1 или ВК-2,5.

Подготовленное молоко нормализуется в целях установления правильного соотношения между массовыми долями жира и белка в нормализованной смеси, обеспечивающего получение стандартного по массовой доле жира и влаги продукта. Нормализация проводится с учетом фактической массовой доли белка в перерабатываемом сырье и коэффициента нормализации, который устанавливают применительно к виду творога, конкретным условиям производства, способам производства творога. В целях правильного установления коэффициента нормализации ежеквартально проводят контрольные выработки творога. Нормализованное молоко направляют на пастеризацию при 78–80 °C с выдержкой 10–20 с. Пастеризованное и охлажденное до температуры 4 ± 2 °C молоко перед переработкой в творог может храниться не более 6 ч. Для оптимальных условий развития молочно-кислой микрофлоры молоко заквашивается чистыми культурами мезофильных молочно-кислых стрептококков при температуре молока 30 ± 2 °C в холодное время года и 28±2 °C – в теплое. При ускоренном способе сквашивания используют симбиотическую закваску, приготовленную на чистых культурах мезофильных и термофильных стрептококков при температуре сквашивания молока 32 ± 2 °C.

При сычужно-кислотном способе производства творога в молоко кроме закваски добавляется хлористый кальций и молоко-свертывающие ферменты. СаСl вносится из расчета 400 г безводного CaCl на 1000 кг молока в виде раствора с массовой долей CaCl 30–40 %. После этого в молоко вводят сычужный порошок или пепсин или ферментный препарат ВНИИМС в виде раствора с массовой долей фермента не более 1 %. Доза фермента активностью 100 000 МЕ на 1000 кг заквашиваемого молока равна 1 г. Сычужный порошок или ферментный препарат ВНИИМС растворяют в питьевой воде, предварительно подогретой до 36 ± 3 °C, а пепсин – в свежей профильтрованной сыворотке при 36 ± 3 °C. После заквашивания молоко перемешивается 10–15 мин и оставляется в покое до образования сгустка. При кислотно-сучужном способе молоко сквашивается до получения сгустка кислотностью 60–65 (±5) °Т в зависимости от вида творога. Чем выше жирность творога, тем меньше кислотность сгустка. Продолжительность сквашивания молока 6–10 ч. При кислотном способе молоко сквашивается до получения сгустка кислотностью 75–80 (±5) °Т. Продолжительность сквашивания молока 8–12 ч. Важно правильно определить конец сквашивания, так как при недосквашенном сгустке получается кислый творог мажущейся консистенции. Сгусток разрезают проволочными ножами на кубики размером 2 ґ 2 ґ 2 см. Сначала сгусток нарезают по длине ванны на горизонтальные слои, затем по ширине на вертикальные. Сгусток оставляют в покое на 30–60 мин для выделения сыворотки. Для интенсификации выделения сыворотки сгусток нагревается при кислотном способе до температуры сыворотки 40–44 (± 2) °С в зависимости от вида творога. Чем выше жирность творога, тем выше температура нагревания. При сычужно-кислотном способе температуры подогрева сгустка снижены и составляют 36–40 (± 2) °С. Сгусток при этих температурах выдерживается 15–40 мин.

Выделившуюся сыворотку выпускают из ванны через штуцер и собирают в отдельную емкость. Сгусток разливается в бязевые или лавсановые мешки размером 40 ґ 80 см по 7–9 кг, мешки заполняются на три четверти объема. Их завязывают и помещают несколькими рядами в пресс-тележку. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре не более 16 °C и продолжается не менее 1 ч. Окончание самопрессования определяется визуально, по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Во избежание повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3–6 °C, а по его окончании немедленно направлять творог на охлаждение до 12 ± 3 °C с использованием охладителей различных конструкций или в мешочках, в тележках в холодильной камере. Готовый продукт фасуют в мелкую (потребительскую) и крупную (транспортную) тару. Творог хранят до реализации не более 36 ч при температуре не более 4 °C и влажности 80–85 %, в том числе на предприятии-изготовителе не более 18 ч.

На творогоизготовителях с прессующей ванной

Творогоизготовители с прессующей ванной (ТИ-4000) используют для выработки всех видов творога, при этом трудоемкий процесс прессования творога в мешочках исключается.

Творогоизготовитель состоит из двух двухстенных ванн вместимостью 2000 л с краном для спуска сыворотки и люком для выгрузки творога. Над ваннами закреплены прессующие ванны с перфорированными стенками, на которые натягивают фильтрующую ткань. Прессующая ванна при помощи гидравлического привода может подниматься вверх или опускаться вниз почти до дна ванны для сквашивания.

Соответственно подготовленное молоко поступает в ванны. Здесь в него вносят закваску, растворы хлорида кальция и сычужного фермента и так же, как и при обычном способе выработки творога, оставляют для сквашивания. Готовый сгусток разрезают ножами, входящими в комплект творогоизготовителя, и выдерживают в течение 30–40 мин. За это время выделяется значительное количество сыворотки, которую удаляют из ванны отборником (перфорированный цилиндр, обтянутый фильтрующей тканью). В его нижней части есть патрубок, вдвигающийся в патрубок ванны. Отделившаяся сыворотка через фильтрующую ткань и перфорированную поверхность поступает в отборник и по патрубку выходит из ванны. Такое предварительное удаление сыворотки повышает эффективность прессования сгустка.

Для прессования перфорированную ванну быстро опускают вниз до соприкосновения с поверхностью сгустка. Скорость погружения прессующей ванны в сгусток устанавливают в зависимости от его качества и вида вырабатываемого творога. Отделившаяся сыворотка проходит через фильтрующую ткань в перфорированную поверхность и собирается внутри прессующей ванны, откуда ее каждые 15–20 мин откачивают насосом.

Движение прессующей ванны вниз прекращается нижним конечным выключателем, когда между поверхностями ванн остается пространство, заполненное отпрессованным творогом. Расстояние это устанавливают при опытных выработках творога. В зависимости от вида вырабатываемого творога продолжительность прессования составляет 3–4 ч для жирного творога, 2–3 ч для полужирного, 1–1,5 для нежирного. При ускоренном методе сквашивания продолжительность прессования жирного и полужирного творога сокращается на 1–1,5 ч.

По окончании прессования перфорированную ванну поднимают, а творог выгружают через люк в тележки. Тележка с творогом подается подъемником наверх и опрокидывается над бункером охладителя, откуда охлажденный творог поступает на фасование.

На механизированных линиях с использованием ванн-сеток (рис. 2.5)

Рис. 2.5. Производство творога на механизированных линиях с использованием ванн-сеток

В данной технологии нет такой операции, как прессование творога. Поэтому для создания условий более эффективного отделения сыворотки температурные и другие параметры в данном случае отличаются от традиционных. Подготовленное молоко заквашивают закваской при температуре 28–32 °C в холодное время года и 26–30 °C – в теплое; при ускоренном способе сквашивания применяют симбиотическую закваску мезофильных и термофильных стрептококков и сквашивают при 30–34 °C. Количество закваски 3–5 % к количеству заквашиваемого молока.

Окончанием сквашивания молока считается образование в меру плотного сгустка кислотностью 70–95 °Т в зависимости от вида творога. Чем жирнее творог, тем меньше кислотность сгустка. Продолжительность сквашивания 5–12 ч. Для ускорения отделения сыворотки готовый сгусток медленно подогревают путем введения пара или горячей воды в межстенное пространство ванны. Оптимальная температура подогрева сгустка (по сыворотке) 45–50 (±10) °С. Нагретый сгусток выдерживают в течение 20–30 мин и перемешивают в период выдержки 3–5 раз. Общая продолжительность нагревания, включая время выдержки, не должна превышать 2 ч. Нагретый сгусток охлаждают не менее чем на 10 °C путем подачи холодной или ледяной воды.

Отделение сыворотки от сгустка на линиях с ваннами-сетками в комплекте с ваннами ВК-2,5 производится путем удаления сыворотки (не более двух третей от всей массы) через сливной кран ванны. Для отделения оставшейся сыворотки ванну-сетку с помощью тельферного устройства поднимают над ванной. При этом сыворотка стекает в ванну, а творог подвергается самопрессованию. Продолжительность отделения сыворотки от сгустка 10–40 мин. Отделение сыворотки от сгустка на линиях с комплектом оборудования Я2-ОВВ производится следующим образом: часть выделившейся сыворотки (не более 2 /3 от всей массы) удаляют через сливной кран для сыворотки. Оставшуюся сыворотку вместе со сгустком осторожно по лотку сливают в ванну-сетку, находящуюся в самоходной тележке. Для отделения сыворотки от сгустка ванну-сетку с помощью траверсы поднимают над тележкой. При этом сыворотка стекает в ванну, и творог подвергается самопрессованию (10–40 мин). Последующее охлаждение творога производится путем погружения ванны-сетки с творогом в охлажденную сыворотку и выдержки в ней в течение 20–30 мин. Творог охлаждают до 13 ± 5 °C. В качестве охлаждающей среды используется сыворотка творожная свежая, пастеризованная, охлажденная до температуры не более 5 °C. Продолжительность хранения сыворотки при температуре не более 8 °C 1 сут. После охлаждения 2 ванн-сеток с творогом охлаждающую среду заменяют на свежую. Для отделения сыворотки ванну-сетку с помощью тельферного устройства поднимают над ванной. При этом сыворотка стекает в ванну, а творог подвергается самопрессованию. Продолжительность отделения охлаждающей среды от творога составляет 20–30 мин. Творог с помощью опрокидывающего устройства выгружается в ванну-накопитель и шнеком подается на упаковывание.

На механизированных линиях Я9-ОПТ-2,5 и Я9-ОПТ-5

Механизированная линия Я9-ОПТ-5 производительностью по молоку 5000 л/ч наиболее совершенна и используется для выработки классического творога. Готовый сгусток перемешивается в течение 2–5 мин и винтовым насосом подается в прямоточный подогреватель с рубашкой. Здесь сгусток быстро (2–5 мин) подогревается до температуры 42–5 4 °C (в зависимости от вида творога) подачей горячей воды (70–90 °C) в рубашку. Подогретый сгусток охлаждается в охладителе водой до 25–40 °C и направляется в двухцилиндровый обезвоживатель, обтянутый фильтрующей тканью. Содержание влаги в готовом твороге регулируется изменением угла наклона барабана обезвоживателя или изменением температуры нагрева и охлаждения сгустка.

Готовый творог направляется на фасование и затем в холодильную камеру для доохлаждения.

Данный текст является ознакомительным фрагментом.

Источник