Получение печного ТУ

Тема 2.9 Промышленные способы получения сажи

Тема 2.8 Современные взгляды на механизм сажеобразования

Известно, что углерод может несколько аллотропных форм – алмаз, графит и карбин. Современными учеными найдена новая аллотропная модификация углерода – фуллереновая. В противоположность алмазу, графиту и карбену, фуллерен является новой формой углерода по существу. Молекула С60 содержит фрагменты с пятикратной симметрией (пентагоны), которые запрещены природой для неорганических соединений. Следовательно, молекула фуллерена является органической молекулой, а кристалл, образованный такими молекулами (фуллерит) – это молекулярный кристалл, являющийся связующим звеном между органическим и неорганическим веществом.

На основе анализа существующих моделей строения и процессов возникновения сажевых частиц, а также экспериментальных данных по кластерообразованию современными учеными предложена новая модель формирования сажевых частиц. Сделан вывод, что однослойные фуллерены, являясь минимально возможными замкнутыми сажевыми частицами, выполняют роль зародышей сажевых частиц большего размера. Последние вырастают путем осаждения углеродных слоев на поверхность фуллеренов с дефектами. Дефекты выступают в роли затравок для возникновения фронта роста слоев. Бездефектные фуллерены в процессе сажеобразования не участвуют из-за термодинамической стабильности вследствие совершенства структуры. Первичные сажевые частицы — глобулы — представляют собой многослойные образования с полостью в центре, размер и конфигурация которой соответствует размеру и конфигурации исходного фуллерена-зародыша. Слои в виде концентрических сфероидов, вложенных один в другой, составлены искаженными и дефектными углеродными сетками. Областями когерентного рассеяния рентгеновских лучей являются наиболее плоские участки нескольких внешних слоев сажевых частиц

В настоящее время печной способ производства технологического углерода является основным. С его помощью получают более 80% от общего производства.

Способ основан на термоокислительном разложении углеводородов под действием высокой температуры при недостатке воздуха.

Процесс разложения и поддержания температуры в реакторном аппарате осуществляется за счет сжигания части того же сырья, из которого вырабатывается ТУ или вспомогательного горючего. Сырье вводится в печь (реактор) в виде капель путем распыления его форсунками (форсунки бывают пневматические и механические).

В реакционном аппарате протекают одновременно несколько процессов:

– сгорание топлива с выделением тепла;

– испарение капель сырья;

– неполное сгорание сырья до CO и H2O;

– термическое разложение углеводородов сырья с получением ТУ;

– взаимодействие между частицами ТУ и газообразными продуктами реакции.

Интенсификация протекания каждого из этих процессов зависит от ряда условий ведения технологического процесса.

Существует несколько разновидностей печного способа получения сажи. Один вариант процесса заключается в сжигании жидкого сырья или природного газа при недостатке воздуха. Другой предполагает сжигание горючего газа при небольшом избытке воздуха и впрыскивание в пламя горящего газа жидкого сырья. Применяют и такие способы, когда вместо газа в реакторах сжигают какое-либо жидкое топливо, возможно часть сырья, и в пламя горящего топлива впрыскивают сырье.

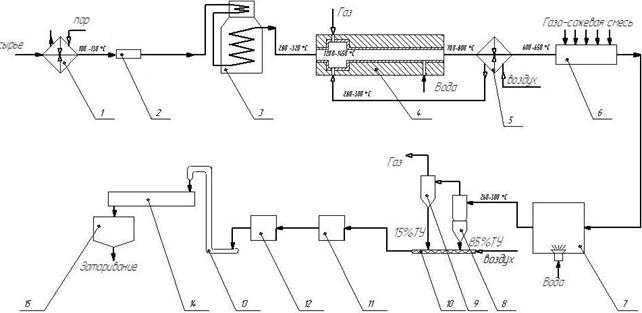

Рассмотрим принципиальную схему печного способа получения сажи, когда в качестве топлива используют топливно-нефтяной или природный газ (рис. 2.1).

Предварительно подготовленное (отстаиванием от примесей, обезвоживанием) жидкое сырье из расходного бака прокачивается насосом через теплообменник (1), где нагревается до 100-130

Принципиальная схема печного способа получения сажи

Рис. 2. 1 – теплообменник; 2 – фильтр; 3 – печь; 4 – реактор; 5 – воздухоподогреватель; 6 – коллектор; 7 – холодильник; 8 – циклоны; 9 – фильтры; 10 – распределительный шнек; 11 – уплотнители с мешалками; 12 – грануляционные барабаны; 13 – элеватор; 14 – вибрационное сито; 15 – бункер сборный.

Поступающий для сжигания газа воздух предварительно нагревается в воздухоподогревателе (5) до 280-300

Сажа собирается в бункеры циклонов (8) и через шлюзовые затворы выводится в систему пневматического транспорта, где с помощью шнеков (10) подается в цех обработки. Неосажденная в циклонах сажа (до 15% всего количества) вместе с газовым потоком поступает в рукавный фильтр (9) для окончательного выделения и затем присоединяется к основному продукту.

Для более полного извлечения сажи из саже-газового потока в технологическую схему могут быть включены также электрофильтры, печные уловители и т. д.

Очищенные в фильтрах газы направляются вентилятором на установку сжигания газов или в котельную.

Осажденная в циклонах и фильтрах сажа распределительным шнеком (10) подается в мешалки-уплотнители (11), а затем ссыпается в грануляционные барабаны (12). Гранулирование сажи может осуществляться сухим и мокрым способами (в рассмотренной схеме используется сухая грануляция). Далее гранулированная (товарная) сажа с помощью элеватора (13) поступает на вибрационное сито (14), где происходит отделение крупных гранул и пыли, которые возвращаются на повторное гранулирование. Товарная сажа подается в сборный бункер (15), из которого либо загружается в специальные железнодорожные вагоны для перевозки насыпью, либо дозируется в мешки и передается на склад для хранения.

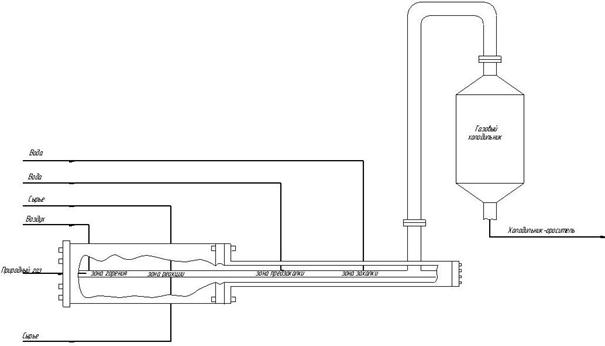

Рассмотрим подробнее устройство реактора и процессы, протекающие в нем на примере цилиндрического реактора, смонтированного на ОАО «Нижнекамсктехуглерод» (рис. 2.2).

Технологическая установка – реактор представляет собой цилиндрическую печь с наружным диаметром около двух метров. Изнутри печь выложена огнеупорным кирпичом таким образом, что образуется круглая в сечении рабочая зона диаметром приблизительно 300 мм. В передней торцевой части печи расположены форсунки для подачи газа и воздуха на горение.

Рабочая зона делится на четыре части. Первая, прилегающая к передней торцевой части реактора, зона горения. В этой зоне производят сжигание природного газа для создания и поддержания необходимой температуры в реакторе. Вторая зона, зона реакции, расположена сразу после зоны горения. В этой зоне происходит собственно разложение сырья. Сырье впрыскивается в эту зону через сырьевые форсунки, расположенные по бокам реактора. Третья и четвертая зона — соответственно зона предзакалки и зона закалки. В этих зонах формируется структура сажевых зерен, влияющая на свойства сажи. Процесс формирования зерен зависит от температурного режима в этих зонах, который поддерживается путем впрыска воды через водяные форсунки, установленные по бокам реактора. В задней торцевой части реактора находится труба, по которой саже-газовая смесь подается в холодильник-ороситель. В холодильнике саже-газовая смесь охлаждается путем впрыска воды до температуры, необходимой для нормального функционирования отделения улавливания, и подается по трубе в это отделение. Таким образом, каждая технологическая установка (реактор плюс холодильник-ороситель) имеет ряд регулируемых параметров: расход газа, расход сырья, расход воздуха высокого давления, расход химически очищенной воды. Регулируя эти параметры, необходимо поддерживать требуемый температурный режим во всех зонах реактора и холодильника-оросителя.

Основные параметры процесса получения печного ТУ:

· температура 1200-1450

· время пребывания сажи в зоне высоких температур:

– для получения высокоактивных сортов сажи 0,05 с;

– для получения малоактивных сортов сажи 5,0 с;

· скорость газов в зоне образования ТУ:

– для высокоактивных и среднеактивных сортов 30-60

– для полуактивных и малоактивных сортов 6-10

Влияние изменения основных параметров на свойства и выход ТУ

| Параметры процесса | Выход ТУ | Свойства ТУ | |

| Удельная поверхность | Степень структурированности | ||

| Повышение: – степени ароматичности сырья – температуры сырья – расхода сырья – расхода воздуха на распыление сырья – расхода горючего – температуры в зоне горения – количества воздуха подаваемого на горение | + + — + + + | + + — + — | + — — — — |

0 не изменяется

Преимущества печного способа:

1. Возможность получения ТУ с разнообразными технологическими свойствами. Например, ТУ с различной степенью дисперсности.

2. Высокий выход ТУ (мощность установки по году). Следовательно, себестоимость ниже, чем выработка всеми другими способами.

3. Несложное управление процессом сажеобразования.

4. Возможность полной автоматизации процесса (в отличии от всех других способов).

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Производство технического углерода печным способом

Промышленные способы производства сажи основаны на разложении углеводородов под действием высокой температуры. образование сажи в одних случаях происходит в пламени горящего сырья при ограниченном доступе воздуха, в других — при термическом разложении сырья в отсутствие воздуха. некоторые виды сажи получают, извлекая ее из продуктов синтеза различных углеводородов, например, при синтезе ацетилена из метана. Каждый из этих способов получения сажи имеет ряд разновидностей.

Получение сажи сжиганием сырья при ограниченном доступе воздуха осуществляется в основном двумя способами. По наиболее распространенному способу сырье сжигают в печах, снабженных горелками различного устройства. Образовавшаяся в пламени сажа в течение некоторого времени (до 6 секунд) находится вместе с газообразными продуктами процесса в зоне высокой температуры. После этого смесь сажи и газов охлаждают и отделяют сажу от газов в специальных аппаратах.

По второму способу сырье сжигают при помощи горелок с узкой щелью, установленных в металлических аппаратах. Плоское пламя горящего сырья соприкасается с движущейся металлической поверхностью. Время соприкосновения пламени с этой поверхностью незначительно. Осажденная на металлической поверхности сажа быстро удаляется из зоны сажеобразования.

По обоим способам образование сажи происходит в пламени горящего сырья, т.е. процесс сводится к тому, что часть сырья сгорает, создавая необходимую температуру для разложения остальной части сырья.

Широкое распространение получил способ, при котором создание необходимой температуры для разложения сырья происходит не в результате сжигания части сырья, а посредством сжигания какого-либо другого топлива. Наиболее пригодными топливами является природный газ и нефтяной пиролизный газ, получаемый в значительных количествах при переработке нефти. Иногда для этой цели применяют какое-либо недорогое жидкое нефтяное топливо. Реакторы или печи для получения сажи имеют в таком случае две зоны. В одной из них сжигают газ или жидкое топливо при небольшом избытке воздуха, а в другую зону, в которой находится пламя горящего газа, вводят нагретое, а иногда даже испаренное жидкое сырье.

При этом способе получения сажи выход продукции выше, чем при сжигании сырья с целью получения как тепла так и сажи. Кроме того, этот способ легко управляем и позволяет получать сажу с самыми различными свойствами.

Термическое разложение сырья без доступа воздуха также производится различными способами. Некоторые виды сажи получают разложением газообразных или парообразных углеводородов в генераторе, нагретом предварительно до высокой температуры.

До сих пор не существует рациональной терминологии для отдельных видов сажи. Название сажи часто указывает на способ, которым она получена. Так, название «канальная» показывает, что сажа полученная путем осаждения на металлической поверхности, оформлена в виде каналов. Название «печная», «термическая», «форсуночная» также указывают на способ получения сажи. «Ламповая» сажа прежде вырабатывалась путем сжигания масел в лампах. В настоящее время такую сажу получают в печах, но название ее сохранилось до сих пор. Название некоторых видов сажи отражают и способ получения и исходное сырье, например, «канальная газовая», «печная газовая».

Ламповую, форсуночная и газовую печную сажи получают при неполном сгорании сырья в печах различных конструкций, газовую, канальную и антраценовую — сжиганием газообразного сырья в щеловых горелках с последующим осаждением сажи на металлической поверхности. Печные активные сажи ПМ-70 и другие полуактивную сажу ПМ-50 производят в реакторах, которых сжигают газ для создания необходимой температуры и затем вводят сырье для разложения. Иногда сажи ПМ-70 и ПМ-50 получают также как и форсуночную сажу — неполным сжиганием сырья в печах. Термическим разложением сырья в отсутствие воздуха получают термическую сажу из природного газа и некоторые сорта ацетиленовой сажи.

Следует отметить, что неоднократно делались попытки получить сажу размолом активированного угля (древесного и торфяного); кокса и других веществ содержащих много углерода. но даже при самом тонком помоле таких веществ получить сажу не удавалось. Неудача объясняется тем, что применявшиеся материалы имели аморфную или кристаллическую структуру, тогда как сажа по строению занимает промежуточное место между аморфным углем и кристаллическим графитом.

ОАО БЗТУ получает сажу печным способом. В производстве используются жидкое сырье, в состав которого входят термогазойль, антраценовое масло и пековый дистиллятор. Выбранный печной способ получения сажи является наиболее распространенным. К его преимуществам относятся:

— возможность получения сажи с разнообразными технологическими свойствами;

— высокий выход сажи, из-за чего себестоимость печных саж ниже себестоимости саж, полученных другими способами;

— несложное управление процессором сажеобразования;

— возможность полной автоматизации процесса.

Так как в производстве техуглерода марки П-234 на предприятии ОАО БЗТУ используется жидкое топливо и сырье, то наиболее рациональным является использование (применение) аппарата для получения сажи — циклонный реактор с радиальным выводом сырья ИТС-238.

Источник