- Производство нетканых материалов иглопробивным способом

- § 6. Производство нетканых текстильных материалов

- Вязально-прошивной способ производства нетканых текстильных материалов

- Иглопробивной способ производства нетканых текстильных материалов

- Клеевой способ производства нетканых текстильных материалов

- Пороки и определение сортности нетканых текстильных материалов

- Геотекстиль нетканый иглопробивной

- Определение

- Термины и определения

- Методы производства геотекстиля: «штапельная технология»

- Методы производства геотекстиля: «технология спанбонд»

- Сырьё для производства геотекстиля «Полиэфир» (ПЭТ)

- Сырьё для производства геотекстиля «Полипропилен»

- Задачи геотекстиля

- «Разделение»

- «Фильтрация»

- «Армирование»

- «Дренаж»

- «Защита»

- Типовая конструкция с использованием геотекстиля — пример

- Типовая конструкция с использованием геотекстиля в кровле

- Проблемы при строительстве без использования геосинтетики

- Укладка геотекстиля при строительстве дорог

- Геотекстиль марки «Геоком»

- Основные области применения геотекстиля марки «Геоком»

- Физико-механические показатели геотекстиля «Геоком Д»

- Физико-механические показатели геотекстиля «Геоком ДТМ»

- Физико-механические показатели геотекстиля «Геоком СПАН Д»

- Физико-механические показатели геотекстиля «Геоком СПАН ДТМ»

- В каком виде поставляется

- Подбор аналогов

Производство нетканых материалов иглопробивным способом

§ 6. Производство нетканых текстильных материалов

Производство нетканых текстильных материалов зародилось около 10 лет назад и в настоящее время находится в стадии непрерывного роста и совершенствования. Основные преимущества производства нетканых текстильных материалов по сравнению с тканями заключаются в резком уменьшении трудоемкости (в 2-6 раз), сокращении затрат на здания и оборудование (примерно в 2 раза), возможности использования более доступных и дешевых видов волокнистого сырья (регенерированной шерсти, внутрипроизводственных отходов текстильной промышленности). Благодаря этим преимуществам стоимость нетканых текстильных материалов значительно ниже стоимости аналогичных по назначению тканей.

Производство нетканых текстильных материалов основывается на принципиально новой технологии, позволяющей создавать, минуя стадии прядения и ткачества, волокнистые системы, приближающиеся по своим свойствам и назначению к тканям.

При изготовлении нетканых текстильных материалов применяют способы механического соединения волокон (вязально-прошивной и иглопробивной), а также проклеивание волокнистой массы полимерным связующим. Разновидностью механических способов получения нетканых материалов является издавна известное свойлачивание, осуществляемое путем валки шерстяной основы при производстве валяной обуви, войлока и фетра.

Вязально-прошивной способ производства нетканых текстильных материалов

Вязально-прошивные нетканые материалы получают главным образом путем скрепления волокнистого холста петлями нитей. Сущность этого способа заключается в следующем. Волокна (хлопковые, шерстяные, штапельные вискозные, капроновые, лавсановые и их смеси) очищают от посторонних примесей и разрыхляют на разрыхлительных и трепальных машинах. После разрыхления волокнистую массу обрабатывают на чесальных машинах, в которых происходит расчесывание волокон и образование элементарной ватки прочеса. Снятые с чесальной машины элементарные ватки прочеса при помощи специальных укладочных устройств (преобразователей прочеса) формируются в непрерывный холст, состоящий из 10-30 слоев ватки, соответственно требуемой толщине нетканого материала. В зависимости от принятой технологии формирования волокнистого холста волокна отдельных образующих его слоев ватки располагаются в продольном и поперечном направлениях, перекрещиваясь под определенным постоянным углом, или же ориентируются в одном направлении.

Волокнистый холст прошивают на вязально-прошивных машинах в продольном направлении, т. е. по длине холста; в результате прошивания волокнистый холст оказывается закрепленным каркасом основовязаного переплетения. Для прошива волокнистого холста применяют капроновые или хлопчатобумажные нити. Частота прошива, т. е. расстояние между швами (петлями), в зависимости от класса вязально-прошивной машины равна 2,5, 5,0 и 10,0 мм. Плотность прошивания по вертикали, т. е. число петель на длине шва 50 мм, колеблется от 10 до 50. Чем больше частота и плотность прошива нетканого материала, тем, до известного предела, выше разрывная нагрузка при его растяжении.

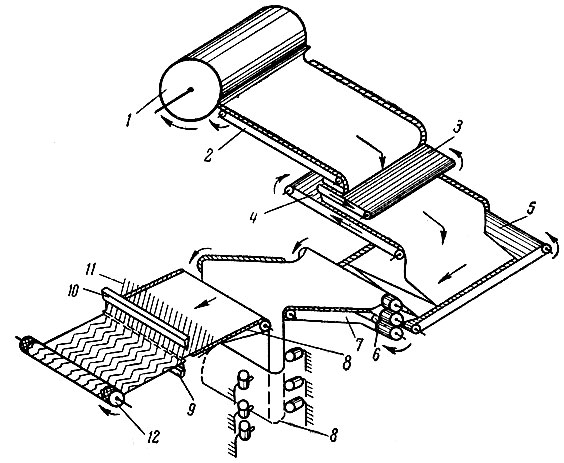

Для производства нетканых обувных материалов используют чесальные и вязально-прошивные машины, а также чесально-вязальные агрегаты (рис. 56), выполняющие весь цикл работ — от подготовки волокнистой массы до прошивания волокнистого холста. Агрегат состоит из чесальной машины, преобразователя прочеса и вязально-прошивной машины. Со съемного барабана чесальной машины 1 прочес в виде элементарной ватки подается на верхний транспортер 2, откуда переходит на резервный транспортер «3, а затем на нижний раскладывающий транспортер 4, который равномерно раскладывает прочес в поперечном направлении к движению нижнего транспортера 5. Далее слой прочеса уплотняется устройством 6. Уплотненный слой прочеса поступает на промежуточный транспортер 7, а затем на транспортер 8 вязально-прошивной машины, который подает слой прочеса к петлеобразующим органам вязально-прошивной машины — игольнице 9 и гребенке 10. Благодаря сложному движению игл происходит прокладывание нитей на иглы и прокалывание прочеса. Нити 11 для прошивания прочеса поступают с навоев, установленных на вязально-прошивной машине, или со шпулярника. Прошитая основа наматывается на накатный валик 12. Прошивание волокнистого прочеса на агрегате осуществляется непрерывно и автоматически.

Рис. 56. Схема работы чесально-вязального агрегата

Современные вязально-прошивные машины и агрегаты дают возможность вырабатывать нетканые материалы различных видов переплетения (цепочка, трико, сукно и др.).

Путем скрепления волокнистого холста петлями нитей изготовляют многие виды нетканых текстильных материалов: хлопчатобумажный и шерстяной ватин, нетканую основу искусственной кожи для верха и подкладки обуви, материалы для верхней одежды, для верха и подкладки утепленной обуви и т. п.

Наряду с производством нетканых материалов путем прошивания волокнистого холста петлями нитей некоторое распространение имеет также изготовление этих материалов по двум технологическим вариантам: 1 — наложением одной системы нитей на другую и связыванием перекрещивающихся рядов нитей обеих систем прошиванием нитями третьей системы; 2 — прошиванием каркасной ткани или каркасного нетканого полотна ворсовой пряжей с последующим ворсованием образующихся петель. По первому варианту изготовляют различные виды прошитого ватина, по второму — материалы для верхней одежды, основу для искусственных кож, а также материалы для верха утепленной комнатной и уличной обуви (в частности, материал для верха, известный под названием «малиполь»).

Иглопробивной способ производства нетканых текстильных материалов

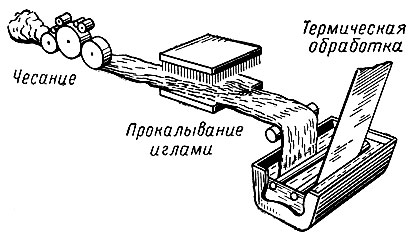

Получение нетканых материалов иглопробивным способом основано на прокалывании волокнистого холста иглами специального профиля с зазубринами. При опускании игл каждая зазубрина захватывает волокна и проводит их через слой холста, а при обратном движении игл волокна освобождаются от зазубрин. В результате многократного повторения этой операции происходит механическое свойлачивание — перепутывание волокон и сшивание основной массы волокон, расположенных в горизонтальной плоскости, волокнами, направленными вертикально и наклонно к этой плоскости. Количество проколов достигает 40-180 и более на 1 см 2 площади холста. В зависимости от назначения нетканые материалы можно изготовлять только из волокон или же укреплять волокнистый холст тканым каркасом, который располагают внутри слоя волокон или с наружной его стороны. Отдельные виды нетканых текстильных материалов получают сочетанием иглопрокалывания с химическими и тепловыми воздействиями на волокнистую массу. В этом случае процесс производства нетканых текстильных материалов иглопробивным способом (рис. 57) складывается из следующих элементов: прочеса волокнистой массы и образования волокнистого холста; связывания волокон путем прокалывания иглами; термической обработки полуфабриката для уплотнения и упрочнения материала. Нетканые материалы, полученные иглопробиванием, находят разнообразное применение; в частности, такие материалы на основе химических волокон с тканым каркасом или без него за рубежом используют для изготовления искусственных кож для верха обуви (например, японской искусственной кожи «Кларино», «Хэй-Тэлак» и др.).

Рис. 57. Схема изготовления нетканых текстильных материалов иглопробивным способом

Клеевой способ производства нетканых текстильных материалов

Путем проклеивания волокнистой основы в виде ватки или холста получают нетканые клееные материалы. Проклеивание волокнистой основы может быть осуществлено разными способами: пропиткой связующим веществом в виде водной дисперсии полимера; горячим прессованием волокнистого холста, в котором основные волокна смешаны с термопластичными (поливинилхлоридными, полиамидными и др.). Термопластичные волокна под влиянием нагрева расплавляются, обволакивают и склеивают основные волокна; горячим прессованием волокнистого холста, на который путем распыления нанесены термопластичные порошки или наложены термопластичные пленки; по технологии, в основном аналогичной применяемой в производстве бумаги и др.

Клееные нетканые текстильные материалы по технологии изготовления, строению и свойствам приближаются к искусственным кожам. Отдельные виды этих материалов используют в обувной промышленности для межподкладки, подносков и простилок.

Пороки и определение сортности нетканых текстильных материалов

Характерными для наиболее распространенной группы нетканых материалов, вырабатываемых вязально-прошивным способом, являются пороки, возникающие от разладки чесального оборудования, низкого качества пришивных нитей, дефектов игл, разладки механизмов провязывания, подачи пришивных нитей и подачи волокнистого холста и др. К наиболее часто встречающимся порокам относятся неровнота по толщине из-за неравномерной укладки ватки прочеса в волокнистый холст, сетка и зауженная ширина волокнистого холста (в средней части или у одной из кромок отсутствует волокно и в этом месте имеется только сетка прошива), штопка, закладка (утолщенная полоса шириной 5-7 см поперек материала), замасленные и грязные полосы, отсутствие прошивной нити и спуски петель (из-за повышенной обрывности нитей прошива), дыры (в результате поломки игл), сбросы, полусбросы и близны (из-за отсутствия петлеобразования), неравномерная длина петель (из-за неправильного натяжения нитей) и т. п.

В зависимости от характера пороков и их протяженности обувные нетканые текстильные материалы подразделяются на I и II сорт.

Сортность нетканых текстильных материалов для верха и подкладки обуви определяют аналогично определению сортности соответствующих обувных тканей.

Источник

Геотекстиль нетканый иглопробивной

Определение

Плоский водопроницаемый синтетический материал, используемый в контакте с грунтом и (или) другими материалами в транспортном, трубопроводном строительстве и гидротехнических сооружениях(и других областях строительства).

Применяется в дорожном строительстве, строительстве фундаментов, кровельных конструкций, в создании дренажа, в работах по мелиорации, в дизайне ландшафтов и различных видах благоустройства. Самый массовый геосинтетический материал. По экспертной оценке геотекстиль занимает 33% всего рынка геосинтетики.

Термины и определения

Геотекстиль нетканый — поставляемое в рулонах, сплошное водопроницаемое гибкое полотно (материал), состоящее из ориентированных и (или) неориентированных (хаотично расположенных) волокон и нитей, скрепленных механическим, термическим, физико-химическим способами и их комбинацией в различных сочетаниях.

Геотекстиль нетканый иглопробивной — поставляемое в рулонах, сплошное водопроницаемое гибкое полотно, изготавливаемое из полимерных волокон полиэфира, полипропилена или их смеси, изготовленное иглопробивным способом.

Спанбонд — технология производства нетканого материала путём расплава полимера с выделением через фильеры* тонких непрерывных нитей, которые затем вытягиваются в воздушном потоке и укладываются на движущийся транспортёр, образуя текстильное полотно. Нити на сформированном полотне впоследствии скрепляются. Фильеры* — специальные, высокопрочные формы, через которые продавливают различные пластические вещества.

Штапельное волокно — текстильное волокно ограниченной длины, как правило не более 40—45 мм, или химические волокна, получаемые разрезанием или разрыванием жгута продольно сложенных элементарных нитей на отрезки (штапели).

Иглопробивание – технология скрепления нетканых материалов, заключается в механическом перепутывании нитей и волокон с помощью игл, которые многократно пробивают полотно в обоих направлениях.

Термоскрепление (термообработка) – процесс изготовления геотекстильного полотна на основе полипропилена или полиэфира, методом скрепления нитей воздействием горячего воздуха в температурной камере или прокаткой полотна горячими вилами. Материал, изготовленный таким способом отличается меньшей толщиной, но более жесткой структурой.

Каландрирование – вид термоскрепления. Каландр-вал, т.е прокатка полотна между горячими валами. Под каландрированием обычно понимают менее глубокую термическую обработку.

*- способы скрепления волокон могут как быть самостоятельными, так и сочетаться. Например: иглопробивание или термоскрепление, иглобробивание +последующее термоскрепление. В РФ это всегда сначала иглопробивание.

Методы производства геотекстиля: «штапельная технология»

∙ Штапельное волокно для геотекстиля бывает из двух видов сырья: ПП(Полипропилен) и ПЭТ (Полиэфир или Полиэтилентерефталат. ПЭТ почти всегда вторичный. Его получают при переработке использованных

пластиковых бутылок. Для дешевизны производства).

∙ В случае с ПП при изготовлении из него волокна используют исключительно первичные гранулы (так как из вторичной переработки ПП волокно не удастся изготовить технологически).

∙ Так что в подавляющем большинстве при производстве геотекстиля по штапельной технологии используется сырье ПЭТ. В России в 100% случаев.

∙ Равномерность. Неровность по плотности около 2-5% дает очень равномерный и визуально ровный материал без проплешин.

∙ Стойкость к УФ. За счет того, что в большинстве случаев изготавливается из ПЭТ, абсолютно стоек к ультрафиолету (полипропиленовый штапель НЕ стоек к ультрафиолету).

Недостатки:

∙ Низкая норма загрузки, не более 7-8 тонн.

∙ Не стоек к щелочным средам, если сырье изготовления ПЭТ.

∙ При использовании темного ПЭТ волокна, геотекстиль получается темного, грязного цвета с оттенками зеленого, серого и коричневого.

Методы производства геотекстиля: «технология спанбонд»

Особенности технологии спанбонд в России в том, что в производстве геотекстильных полотен всегда используют исключительно полипропиленовое сырье.

Преимущества:

∙ Всегда красивый белый цвет. Признак качества и чистоты производства.

∙ Устойчивость к щелочным средам (агрессивным) за счет сырья ПП. Т.е не разрушается в щелочном грунте.

∙ Высокие нормы загрузки. Материал получается тонким и прочным. А значит можно сэкономить на грузоперевозке.

Недостатки:

∙ Полипропилен не стоек у ультрафиолету. Даже при добавках УФ стабилизатора стойкость увеличивается, но при длительном нахождении на солнце материал разрушится.

∙ Стоимость продукта за счет первичного сырья выше.

∙ Технология СПАНБОНД при тонких грамматурах (до 100 г/м2) визуально имеет сильную неравноту по массе (плотности) до 10%. Соответственно, визуально может быть видны проплешины.

Экструзия* — технология получения изделий путём продавливания вязкого расплава материала или густой пасты через формующее отверстие.

Сырьё для производства геотекстиля «Полиэфир» (ПЭТ)

Преимущества:

∙ Стоек к ультрафиолетовому излучению(может длительно находиться на солнце)

∙ Бюджетный, имеет низкую стоимость(за счет того, что сырье «вторичное», рециклинговое).

∙ Стабильно-высокие физико-механические показатели геотекстиля.

∙ Геотекстиль из полиэфира имеет биологическую стойкость в различных почвах. Не гниет, не плесневеет.

Недостатки:

∙ Не стоек к агрессивным (щелочным) средам.

∙ Множественность циклов переработки полимера ухудшает свойства конечного продукта. От качества «вторичного» сырья зависит качество продукта

∙ При использовании темного ПЭТ волокна геотекстиль получается темного цвета с оттенками зеленого, серого и коричневого.

В настоящее время в России в геотекстильной промышленности полиэфирные полотна занимают доминирующую позицию за счет низкой стоимости.

Сырьё для производства геотекстиля «Полипропилен»

Преимущества:

∙ Геотекстиль из полипропилена имеет высокую биологическую стойкость. Не гниет, не плесневеет.

∙ Стабильно-высокие физико-механические показатели по всей ширине и длине.

∙ Устойчив к агрессивным средам, что особенно важно при использовании в щелочных и закисленных грунтах.

Недостатки:

∙ Высокая стоимость сырья, цена материала, изготовленного из полипропилена, будет на 20-30% дороже, чем из полиэфира.

∙ Низкая стойкость к ультрафиолетовому излучению. Для геотекстиля, изготовленного из полипропилена, недопустимо заблаговременное снятие упаковки на объекте. На солнце в течение 1 месяца он может потерять значительную часть прочности.

Задачи геотекстиля

Основные функции геотекстиля:

• Разделение: Предотвращение взаимопроникновения материалов разнородных контактирующих слоев, прежде всего при расположении на контакте «крупнофракционный материал (щебень, гравий, щебеночно-песчаная смесь и др.) – грунт» или на контакте «слабый грунт – грунт насыпи»;

• Фильтрация: Удерживание частиц грунта или других частиц, заносимых в геотекстиль, под действием гидродинамических сил в результате прохода потока воды, прежде всего – в конструкциях дренажей;

• Дренирование: Сбор и отвод грунтовых вод, атмосферных осадков в плоскости геотекстиля;

• Защита: Предотвращение или ограничение местных повреждений элемента дороги или другого геосинтетического материала (например, геомембраны) путем использования геотекстиля в качестве подложки (от прокола, продавливания корнями, камнями, другими крупными и мелкими твердыми элементами).

• Армирование: Улучшение механических свойств грунта или других строительных материалов путем использования механических свойств геосинтетических материалов(самостоятельно – при небольших деформациях, при больших в сочетании с армирующими геосинтетическими материалами (георешетками, геосетками).

«Разделение»

В кровле геотекстиль выполняет роль разделителя между полистирольной плитой и мембраной для исключения контакта этих материалов, которые при прикосновении создают нежелательную химическую реакцию.

«Фильтрация»

«Армирование»

Армирование — способ увеличения несущей способности конструкции материалом, имеющим повышенные прочностные свойства относительно основного материала изделия.

Геотекстиль улучшает механические свойства грунта или других строительных материалов путем использования собственных механических свойств (самостоятельно – при больших деформациях или в сочетании с армирующими геосинтетическими материалами (георешетками, геосетками). Тем самым обеспечивая прочность дорожных одежд и устойчивость насыпей.

Армирование для геотекстиля лишь косвенная функция. По своей классификации геотекстиль НЕ является армирующим материалом.

«Дренаж»

«Защита»

Типовая конструкция с использованием геотекстиля — пример

Геотекстиль чаще применяется в комплексе с другими геосинтетическими материалами.

Типовая конструкция с использованием геотекстиля в кровле

Проблемы при строительстве без использования геосинтетики

Укладка геотекстиля при строительстве дорог

2 этап – настил геотекстиля с нахлестом не менее 25-35 см

3 этап – соединение полотна специальными скобами(анкерами) с шагом 1,5-2 метра или методом холодной сварки

4 этап – засыпка геополотна инертными материалами (песок, щебень, грунт)

Укладку полотен геотекстиля выполняют в продольном или поперечном направлении относительно оси насыпи. Продольная укладка геотекстиля более удобна технологически, но не обеспечивает равнопрочности полотен по ширине насыпи, что является обязательным при устройстве армирующих прослоек на слабом основании.

Геотекстиль марки «Геоком»

Марки геотекстиля «Геоком» и способы их изготовления:

• «Геоком Д» иглопробивной из штапельных волокон – материал, полученный из штапельных волокон и скрепленный иглопробиванием (Сырьё: полипропилен, полиэфир или их смесей. Чаще-просто ПЭТ)

• «Геоком ДТМ» иглопробивной из штапельных волокон – материал, полученный из штапельных волокон и скрепленный иглопробиванием с последующим термоскреплением. (Сырьё: полипропилен, полиэфир или их смеси)

• «Геоком Спан» – метод изготовления спанбонд материал, полученный из полипропиленовых непрерывных нитей и скрепленный иглопробиванием (Сырьё: полипропилен)

• «Геоком Спан ДТМ» – метод изготовления спанбонд с последующей термообработкой – материал, полученный из полипропиленовых непрерывных нитей и скрепленный иглопробиванием с последующим каландрированием*.

Каландрирование* — способ формования непрерывного геотекстильного полотна, методом пропуска его через зазор между горячими вращающимися валами.

Основные области применения геотекстиля марки «Геоком»

| Примечание к таблице | |

| — наиболее приемлемые марки для данной области применения | |

| — применение возможно в данной области при облегченных условиях | |

| — применение данной и более высоких марок возможно при обосновании (наличие более сложных, отличных от средних, условий применения) | |

| Область применения | «Геоком» | |||||||||

| 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 550 | 600 | |

| Дорожные одежды: — разделительная прослойка на контакте основание из крупно-фракционного материала | ||||||||||

| Дорожные одежды: — грунт; защитно-дренирующие прослойки на контакте песчаный дренирующий слой – грунт | ||||||||||

| Дорожные одежды: — то же – защитно-фильтрующие прослойки | ||||||||||

| Дорожные одежды: — защитные прослойки под сборными бетонными | ||||||||||

| Слабые основания: — защитно-армирующие прослойки в основании насыпи | ||||||||||

| Слабые основания: — разделяющие технологические прослойки в основании насыпи | ||||||||||

| Земляное полотно из грунтов повышенной влажности (разделяющие и дренирующие прослойки) | ||||||||||

| Откосы: — укрепленные в сочетании с биологическими и другими типами на период их формирования | ||||||||||

| Откосы: — укрепление вне контакта с крупно-фракционными материалами (постоянный элемент) | ||||||||||

| Откосы: — то же при возможности контакта с крупно-фракционным материалом | ||||||||||

| Дренажные сооружения (фильтр) | ||||||||||

| Защитно-армирующие прослойки для временных дорог, оснований под кусты скважин, шламохранилищ, балластировка трубопроводов | ||||||||||

| Тротуары, пешеходные дорожки (защитные прослойки на контакте песчаный слой — грунт) | ||||||||||

| Экстремальные условия строительства и эксплуатации (также слои крупно-фракционных материалов на грунтах низкой прочности с E ≤ 15 МПа) | ||||||||||

Физико-механические показатели геотекстиля «Геоком Д»

Основные физико-механические показатели геотекстиля по СТО 24942540-003-2017

| Наименование показателя | Д-100 | Д-150 | Д-200 | Д-250 | Д-300 | Д-350 | Д-400 | Д-500 | Д-1200 |

|---|---|---|---|---|---|---|---|---|---|

| Поверхностная плотность, г/м 2 | 100 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 1200 |

| Разрывная нагрузка, не менее, размер элементарной пробы (50х200) мм, Н (кН/м) в продольном и поперечном направлениях | 115,0 (2,3) | 160,0 (3,2) | 205,0 (4,1) | 260,0 (5,2) | 315,0 (6,3) | 370,0 (7,4) | 490,0 (9,8) | 615,0 (12,3) | 1510,0 (30,2) |

| Удлинение при разрыве, %, не более по длине по ширине | 120,0 130,0 | ||||||||

| Толщина при нагрузке 2 кПа, мм, не менее | 0,9 | 1,1 | 1,4 | 1,5 | 1,6 | 1,9 | 2,1 | 2,4 | 7,6 |

Физико-механические показатели геотекстиля «Геоком ДТМ»

Основные физико-механические показатели геотекстиля по СТО 24942540-003-2017

| Наименование показателя | ДТМ-100 | ДТМ-150 | ДТМ-200 | ДТМ-250 | ДТМ-300 | ДТМ-350 | ДТМ-400 | ДТМ-500 | ДТМ-1200 |

|---|---|---|---|---|---|---|---|---|---|

| Поверхностная плотность, г/м 2 | 100 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 1200 |

| Разрывная нагрузка, не менее, размер элементарной пробы (50х200) мм, Н (кН/м) в продольном и поперечном направлениях | 135,0 (2,7) | 205,0 (4,1) | 275,0 (5,5) | 350,0 (7,0) | 420,0 (8,4) | 480,0 (9,6) | 580,0 (11,6) | 765,0 (15,3) | 1900,0 (38,0) |

| Удлинение при разрыве, %, не более по длине по ширине | 75 | 75 | 75 | 80 | 90 | 90 | 100 | 100 | 120 |

| Толщина при нагрузке 2 кПа, мм, не менее | 0,6 | 0,8 | 1,3 | 1,4 | 1,5 | 1,8 | 2,0 | 2,3 | 7,5 |

Физико-механические показатели геотекстиля «Геоком СПАН Д»

Основные физико-механические показатели геотекстиля по СТО 24942540-003-2017

| Наименование показателя | СПАН Д-100 | СПАН Д-150 | СПАН Д-200 | СПАН Д-250 | СПАН Д-300 | СПАН Д-350 | СПАН Д-400 | СПАН Д-500 | СПАН Д-800 | |

|---|---|---|---|---|---|---|---|---|---|---|

| Поверхностная плотность, г/м 2 | 100 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 800 | |

| Разрывная нагрузка, не менее, размер элементарной пробы (50х200) мм, Н (кН/м) в продольном и поперечном направлениях | По длине | 190 (3,8) | 280 (5,6) | 410 (8,2) | 510 (10,2) | 610 (12,2) | 710 (14,2) | 810 (16,2) | 980 (19,6) | 1600 (32,0) |

| По ширине | 120 (2,4) | 180 (3,6) | 330 (6,6) | 415 (8,3) | 495 (9,9) | 580 (11,6) | 660 (13,2) | 830 (16,6) | 1500 (30,0) | |

| Удлинение при разрыве, %, не более по длине по ширине | 200 | |||||||||

| Толщина при нагрузке 2 кПа, мм, не менее | 0,8-1,4 | 1,0-2,0 | 1,2-2,4 | 1,4-2,7 | 1,6-3,4 | 1,8-3,6 | 2,0-4,0 | 2,5-4,5 | 3,3-5,8 | |

Физико-механические показатели геотекстиля «Геоком СПАН ДТМ»

Основные физико-механические показатели геотекстиля по СТО 24942540-003-2017

| Наименование показателя | СПАН ДТМ-100 | СПАН ДТМ-150 | СПАН ДТМ-200 | СПАН ДТМ-250 | СПАН ДТМ-300 | СПАН ДТМ-350 | СПАН ДТМ-400 | СПАН ДТМ-500 | СПАН ДТМ-800 | |

|---|---|---|---|---|---|---|---|---|---|---|

| Поверхностная плотность, г/м 2 | 100 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 800 | |

| Разрывная нагрузка, не менее, размер элементарной пробы (50х200) мм, Н (кН/м) в продольном и поперечном направлениях | По длине | 200 (4,0) | 290 (5,8) | 440 (8,8) | 540 (10,8) | 700 (14,0) | 810 (16,2) | 920 (18,4) | 1080 (21,6) | 1700 (34,0) |

| По ширине | 130 (2,6) | 190 (3,8) | 350 (7,0) | 450 (9,0) | 550 (11,0) | 650 (13,0) | 740 (14,8) | 920 (18,4) | 1600 (32,0) | |

| Удлинение при разрыве, %, не более по длине по ширине | 120 | 130 | 120 | |||||||

| Толщина при нагрузке 2 кПа, мм, не менее | 0,6-1,0 | 0,7-1,3 | 0,8-1,6 | 1,0-1,8 | 1,1-2,0 | 1,2-2,3 | 1,3-2,6 | 1,6-3,0 | 2,3-3,9 | |

В каком виде поставляется

∙ Один рулон – от 210 – 600 м2

∙ Намотка рулона – от 50 п.м.

∙ Ширина рулона — 4,2; 6 м

∙ Вес одного рулона — не более 80 кг

∙ Самый экономичный вариант

∙ Один рулон — от105 – 210 м2

∙ Намотка рулона – от 50 до 100 п.м.

∙ Ширина рулона — 2,1 м

∙ Вес одного рулона — не более 50 кг

∙ Дешевле розничного формата

∙ Один рулон — 52,5 м2

∙ Намотка рулона – 25 п.м.

∙ Ширина рулона — 2,1 м

∙ Вес одного рулона — не более 16 кг

∙ Самые востребованные марки «ГЕОКОМ» — Д — 100; 150; 200; 250; 300.

Подбор аналогов

В настоящее время в РФ при проектировании запрещено использование торговых марок в проекте. Только описание характеристик. Соответственно, возможно применение разных марок.

В случае, когда нет требований заказчика по физико-механическим показателям, геотекстиль подбирается исходя из области применения или указанной плотности материала.

Нужно учитывать, что у разных производителей одна и та же плотность материала может иметь разные характеристики. Соответственно, предпочтителен выбор наиболее прочного материала.

Геотекстиль «Геоком» производиться на немецком или итальянском оборудовании, сырье используется либо первичное, либо «вторичное» высокого качества (высокого качества сортировки). При равной плотности материала материал ТМ «Геоком» по своей разрывной нагрузке, вероятнее всего, превзойдет аналоги других производителей.

При указании характеристик выполняется подбор по таблице-физ.-мех. характеристики (сопоставление разрывной нагрузки, кН/м2, % удлинения и прочих (как правило, уже вторичных) характеристик, указанных в конкретном проекте.

© 2021 Компания «РегионГеоСнаб»

надежный поставщик

геосинтетических материалов

по ценам завода производителя

Пн — Пт: 9:00 — 17:00

Касимовское шоссе, дом 15, офис H1 город Рязань, 390027

Источник