Производство меди

Медь — один из важнейших металлов, относится к I – й группе Периодической системы; порядковый номер 29; атомная масса – 63,546; плотность – 8,92 г/см 3 . температура плавления – 1083 °С; температура кипения – 2595 °С. По электропроводности она несколько уступает лишь серебру и является главным проводниковым материалом в электро- и радиотехнике, потребляющих 40…50 % всей меди. Почти во всех областях машиностроения используются медные сплавы — латуни и бронзы. Медь как легирующий элемент входит в состав многих алюминиевых и других сплавов.

Мировое производство меди в капиталистических странах около 6—7 млн. т, в том числе вторичной меди около 2 млн. т. В СССР выплавка меди за каждое пятилетие увеличивался на 30…40 %.

Медные руды. Медь встречается в природе главным образом в виде сернистых соединений CuS (ковеллин), Cu2S (халькозин) в составе сульфидных руд (85…95 % запасов), реже в виде окисных соединений Сu2О (куприт), углекислых соединений СuСО3 · Сu(ОН)2 — малахит 2СuСО3 · Сu(ОН)2 — азурит и самородной металлической меди (очень редко). Окисные и углекислые соединения трудно поддаются обогащению и перерабатываются гидрометаллургическим способом.

Наибольшее промышленное значение в СССР имеют сульфидные руды, из которых получают около 80 % всей меди. Самыми распространенными сульфидными рудами являются медный колчедан, медный блеск и др.

Все медные руды являются бедными и обычно содержат 1…2 %, иногда меньше 1 % меди. Пустая порода, как правило, состоит из песчаников, глины, известняка, сульфидов железа и т. п. Многие руды являются комплексными — полиметаллическими и содержат, кроме меди, никель, цинк, свинец и другие ценные элементы в виде окислов и соединений.

Примерно 90 % первичной меди получают пирометаллургическим способом; около 10 %—гидрометаллургическим способом.

Гидрометаллургический способ состоит в извлечении меди путем ее выщелачивания (например, слабыми растворами серной кислоты) и последующего выделения металлической меди из раствора. Этот способ, применяемый для переработки бедных окисленных руд, не получил широкого распространения в нашей промышленности.

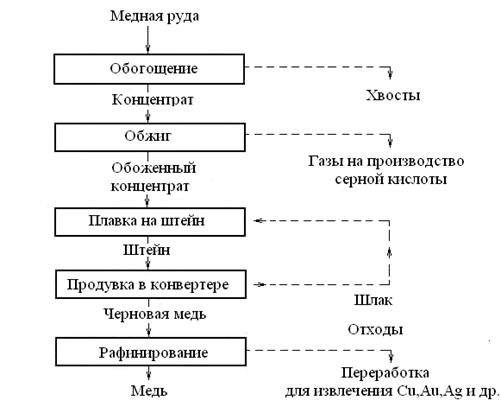

Пирометаллургический способ состоит в получении меди путем ее выплавки из медных руд. Он включает обогащение руды, ее обжиг, плавку на полупродукт — штейн, выплавку из штейна черной меди, ее рафинирование, т. е. очистку от примесей (рис. 2.1).

Рис. 2.1. Упрощенная схема пирометаллургического производства меди

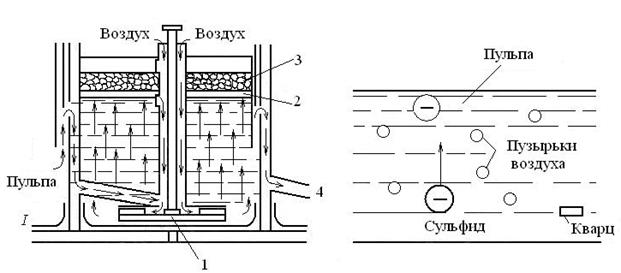

Наиболее широко для обогащения медных руд применяется метод флотации. Флотация основана на различном смачивании водой металлсодержащих частиц и частиц пустой породы (рис. 2.2).

Рис. 2.2. Схема флотации:

а – принципиальная схема механической флотационной машины (вариант);

б – схема всплывания частиц; 1 – мешалка с лопастями; 2 – перегородка;

3 – схема минерализованной пены; 4 – отверстие для удаления хвосты

(пустой породы); I – зона перемешивания и аэрации.

Обогащение медных руд. Бедные медные руды подвергают обогащению для получения концентрата, содержащего 10…35 % меди. При обогащении комплексных руд возможно извлечение из них и других ценных элементов.

В ванну флотационной машины подают пульпу — суспензию из воды, тонкоизмельченной руды (0,05…0,5 мм) и специальных реагентов, образующих на поверхности металлсодержащих частиц пленки, не смачиваемые водой. В результате энергичного перемешивания и аэрации вокруг этих частиц возникают пузырьки воздуха. Они всплывают, извлекая с собой металлсодержащие частицы, и образуют на поверхности ванны слой пены. Частицы пустой породы, смачиваемые водой, не всплывают и оседают на дно ванны.

Из пены фильтруют частицы руды, сушат их и получают рудный концентрат, содержащий 10…35 % меди. При переработке комплексных руд применяют селективную флотацию, последовательно выделяя металлсодержащие частицы различных металлов. Для этого подбирают соответствующие флотационные реагенты.

Обжиг. Рудные концентраты, достаточно богатые медью, плавят на штейн «сырыми» — без предварительного обжига, что снижает потери меди (в шлаке — при плавке, унос — с пылью при обжиге); основной недостаток: при плавке сырых концентратов не утилизируется сернистый газ SO2, загрязняющий атмосферу. При обжиге более бедных концентратов удаляется избыток серы в виде SO2, который используется для производства серной кислоты. При плавке получают достаточно богатый медью штейн, производительность плавильных печей увеличивается в 1,5…2 раза.

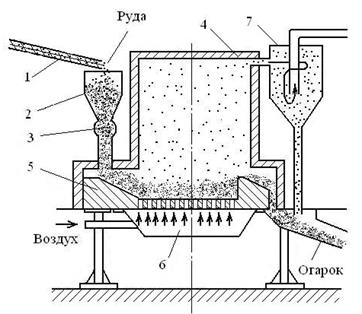

Обжиг производят в вертикальных многоподовых цилиндрических печах (диаметр 6,5…7,5 м, высота 9…11 м), в которых измельченные материалы постепенно перемещаются механическими гребками с верхнего первого пода на второй — ниже расположенный, затем на третий и т. д. Необходимая температура (850 °С) обеспечивается в результате горения серы (CuS, Cu2S и др.). Образующийся сернистый газ SO2 направляется для производства серной кислоты.

Производительность печей невысокая — до 300 т шихты в сутки, безвозвратный унос меди с пылью около 0,5 %.

Сущность этого способа состоит в том, что мелкоизмельченные частицы сульфидов окисляются при 600…700 °С кислородом воздуха, поступающего через отверстия в подине печи. Под давлением воздуха частицы обжигаемого материала находятся во взвешенном состоянии, совершая непрерывное движение и образуя «кипящий» («псевдоожиженный») слой. Обожженный материал «переливается» через порог печи. Отходящие сернистые газы очищают от пыли и направляют в сернокислотное производство. При таком обжиге резко повышается интенсивность окисления; производительность в несколько раз больше, чем в многоподовых печах.

Плавка на штейн. Плавку на штейн концентрата наиболее часто проводят в пламенных печах, работающих на пылевидном, жидком или газообразном топливе. Такие печи имеют длину до 40 м, ширину до 10 м, площадь подины до 250 м 2 и вмещают 100 т и более переплавляемых материалов. В рабочем пространстве печей развивается температура 1500…1600 °С.

При плавке на подине печи постепенно скапливается расплавленный штейн — сплав, состоящий в основном из сульфида меди Cu2S и сульфида железа FeS. Он обычно содержит 20…60 % Сu, 10…60 % Fe и 20…25 % S. В расплавленном состоянии (t Пл —950…1050 °C) штейн поступает на переработку в черновую медь.

Плавку концентратов производят также в электропечах, в шахтных печах и другими способами. Технически совершенная плавка в электропечах (ток проходит между электродами в слое шлака) нашла ограниченное применение из-за большого расхода электроэнергии. Медные кусковые руды с повышенным содержанием меди и серы часто подвергают медносерной плавке в вертикальных шахтных печах с воздушным дутьем. Шихта состоит из руды (или брикетов), кокса и других материалов. Выплавляемый бедный штейн с 8…15 % Сu обогащают повторной плавкой до 25…4 % Сu, удаляя избыток железа. Эта плавка экономически выгодна, так как из печных газов улавливают до 90 % элементарной серы руды.

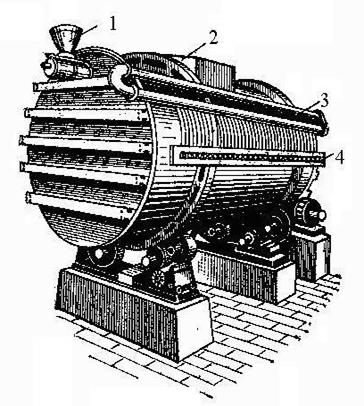

Черновую медь выплавляют путем продувки расплавленного штейна воздухом в горизонтальных цилиндрических конверторах (рис. 2.4) с основной футеровкой (магнезит) с массой плавки до 100 т. Конвертор установлен на опорных роликах и может поворачиваться в требуемое положение. Воздушное дутье подается через 40— 50 фурм, расположенных вдоль конвертора.

Через горловину конвертора заливают расплавленный штейн. При этом конвертор поворачивают так, чтобы не были залиты воздушные фурмы. На поверхность штейна через горловину или специальное пневматическое устройство загружают песок — флюс для ошлакования окислов железа, образующихся при продувке. Затем включают воздушное дутье и поворачивают конвертор в рабочее положение, когда фурмы находятся ниже уровня расплава. Плотность штейна (5г/см 3 ) значительно меньше удельного веса меди (8,9 г/см 3 ). Поэтому в процессе плавки штейн доливают несколько раз: пока не будет использована вся емкость конвертора, рассчитанная на выплавляемую медь. Продувка воздухом продолжается до 30 ч. Процесс выплавки черновой меди из штейна делится на два периода.

В первом периоде происходит окисление FeS кислородом воздушного дутья по реакции

Образующаяся закись железа FeO ошлаковывается кремнеземом SiO2 флюса:

По мере необходимости образующийся железистый шлак сливают через горловину (поворачивая конвертор), доливают новые порции штейна, загружают флюс и продолжают продувку. К концу первого периода железо удаляется почти полностью. Штейн состоит в основном из Cu2S и содержит до 80 % меди.

Шлак содержит до 3 % Сu и его используют при плавке на штейн.

Во втором периоде создаются благоприятные условия для протекания реакций

приводящих к восстановлению меди.

В результате плавки в конверторе получается черновая медь. Она содержит 1,5…2 % примесей (железа, никеля, свинца и др.) и не может быть использована для технических надобностей. Плавку меди выпускают из конвертора через горловину, разливают на разливочных машинах в слитки (штыки) или плиты и направляют на рафинирование.

Рафинирование меди — ее очистку от примесей — проводят огневым и электролитическим способом.

Огневое рафинирование ведут в пламенных печах емкостью до 400 т. Его сущность состоит в том, что цинк, олово и другие примеси легче окисляются, чем сама медь, и могут быть удалены из нее в виде окислов. Процесс рафинирования состоит из двух периодов — окислительного и восстановительного.

В окислительном периоде примеси частично окисляются уже при расплавлении меди. После полного расплавления для ускорения окисления медь продувают воздухом, подавая его через погруженные в жидкий металл стальные трубки. Окислы некоторых примесей (SbO2, PbO, ZnO и др.) легко возгоняются и удаляются с печными газами. Другая часть примесей образует окислы, переходящие в шлак (FeO, Аl2Оз, Si02). Золото и серебро не окисляются и остаются растворенными в меди.

В этот период плавки происходит также и окисление меди по реакции 4Cu+O2=2Cu2O.

Задачей восстановительного периода является раскисление меди, т. е. восстановление Сu20, а также дегазация металла. Для его проведения окислительный шлак полностью удаляют. На поверхность ванны насыпают слой древесного угля, что предохраняет металл от окисления. Затем проводят так называемое дразнение меди. В расплавленный металл погружают сначала сырые, а затем сухие жерди (шесты). В результате сухой перегонки древесины выделяются пары воды и газообразные углеводороды, они энергично перемешивают металл, способствуя удалению растворенных в нем газов (дразнение на плотность).

Газообразные углеводороды раскисляют медь, например, по реакции 4Cu2O+CH4=8Cu+CO2+2H2O (дразнение на ковкость). Рафинированная медь содержит 0,3…0,6 % Sb и других вредных примесей, иногда до 0,1 % (Au+Ag).

Готовую медь выпускают из печи и разливают в слитки для прокатки или в анодные пластины для последующего электролитического рафинирования. Чистота меди после огневого рафинирования составляет 99,5 … 99,7 %.

Электролитическое рафинирование обеспечивает получение наиболее чистой, высококачественной меди. Электролиз проводят в ваннах из железобетона и дерева, внутри футерованных листовым свинцом или винипластом. Электролитом служит раствор сернокислой меди (CuSO4) и серной кислоты, нагретый до 60…65 °С, Анодами являются пластины размером 1х1 м толщиной 40…50 мм, отлитые из рафинируемой меди. В качестве катодов используют тонкие листы (0,5…0,7 мм), изготовленные из электролитической меди.

Аноды и катоды располагают в ванне попеременно; в одной ванне помещают до 50 анодов. Электролиз ведут при напряжении 2…3 В и плотности тока 100… 150 А/м 2 .

При пропускании постоянного тока аноды постепенно растворяются, медь переходит в раствор в виде катионов Си 2+ . На катодах происходит разрядка катионов Cu 2+ +2e → Cu и выделяется металлическая медь.

Анодные пластины растворяются за 20…30 суток. Катоды наращивают в течение 10…15 суток до массы 70…140 кг, а затем извлекают из ванны и заменяют новыми.

При электролизе на катоде выделяется и растворяется в меди водород, вызывающий охрупчивание металла. В дальнейшем катодную медь переплавляют в плавильных печах и разливают в слитки для получения листов, проволоки и т. п. При этом удаляется водород. Расход электроэнергии на 1 т катодной меди составляет 200…400 кВт · ч. Электролитическая медь имеет чистоту 99,95 %. Часть примесей оседает на дне ванны в виде шлама, из которого извлекают золото, серебро и некоторые другие металлы.

Источник

Производство меди

Применение меди в качестве материала для производства орудий труда и оружия известно человечеству многие столетия. Развитие электротехники и электроники явилось дальнейшим стимулом разработки совершенных методов добычи и переработки сырья, в котором присутствует этот металл. Современное производство меди – это хорошо отработанный процесс.Одной из проблем получения этого дефицитного металла является низкий процент содержания меди в добываемой руде. Он не превышает пять процентов от общего числа добываемой породы.

Способы производства меди

В настоящее время разработано несколько способов получения меди. Основными являются:

- пирометаллургия;

- гидрометаллургия;

- электролиз.

Наибольшее количество производится с применением первого способа. С его помощью получают практически 90% всего металла. Он достаточно трудоёмкий и продолжительный. Технология производства меди этим способом включает несколько этапов, которые осуществляют обогащение поступающего материала, последовательное получение готового материала. Каждый из этапов содержит строгую последовательность технологических задач. Обычно завод по производству меди выполняет весь комплекс операций.

Для получения так называемой катодной меди используется третий способ. Полностью этот способ называется – электролитическое рафинирование с последующим осаждением готового продукта на поверхности металлических пластин.

Стадии пирометаллургического производства меди

Данный способ эффективно применяется для переработки руды с различным содержанием меди. Он состоит из следующей последовательности действий:

- подготовки (обогащения)добытого сырья;

- непосредственной плавки на штейн;

- конвертирования полученного штейна;

- окончательного рафинирования.

Каждый технологический процесс осуществляется с применением необходимых методов обработки.Для выделения черновой меди производят так называемую продувку. Далее медь помещают в формы или разливают на плиты. Она остаётся загрязнённой различными примесями и не обладает свойствами чистой меди.

Сущность процесса заключается в подаче под давлением воздуха через жидкий расплав медного штейна. Она производится в специальных конвертерах, которые могут располагаться вертикально или горизонтально. В дальнейшем обогащённые концентраты медных руд поступают на конечную переработку.

Обогащение

Первоначально в добытой руде содержание меди не превышает шести процентов. Для производства меди с наилучшей эффективностью необходимо произвести обогащение добытой руды.Это производство предназначено для получения концентрата, в котором будет содержаться меди более 10%. В отдельных случаях его удаётся довести до 35%.

Основным способом обогащения сульфидных медно-никелевых руд является флотация. Для повышения эффективности обогащения предварительно проводят операцию магнитной сепарации. Она способствует выделению пирротина в самостоятельный концентрат. Возможность проведения магнитной сепарации обусловлена относительно высокой магнитной восприимчивостью пирротина.

Сам процесс включает следующие операции:

- предварительное дробление и последующий размол на мелкие частицы (он проводится до момента получения зерен не более 0,05÷0,5 мм);

- флотационное обогащение, которое основано на обработке несмачивающихся частиц руды совместно с пузырьками продуваемого воздуха при подъёме их вверх в виде пены (для эффективности процесса добавляется масло), пустая порода, смачиваясь опускается вниз.

После получения обогащённого материала приступают к следующему этапу.

Обжиг

Пирометаллургия определяет два типа обжигового процесса. Первый заключается в так называемом окислительном обжиге. В нём производят частичное окисление сульфидов медных концентратов. Данный процесс протекает в одном из трёх режимов: кинетическом, диффузионном и промежуточном. Каждый из них характеризуется величиной скорости протекания кристаллохимического превращения и значением коэффициента диффузии.

Правильный выбор этих параметров позволяет значительно понизить содержание серы, получить штейн требуемой концентрации. Такой обжиг производят в специальных агрегатах. Они называются обжиговые печи. С их помощью удаётся понизить содержание влаги до пяти процентов и одновременно уменьшить содержание серы. Современная схема этого процесса предполагает проводить его в кипящем слое или во взвешенном состоянии.

Второй способ предполагает проведение нагрева до температуры, активирующей окисление сульфида серы. Высшие фракции проходят стадию диссоциации. Низшие фракции подвергаются окислению незначительно.

Выбор оптимальной температуры для этого процесса зависит от следующих условий:

- параметров процесса сжигания топлива;

- характеристик теплообмена;

- качества изоляционных свойств печи (её стойкость футеровки);

- характеристик теплообмена самого перерабатываемого материала.

Наиболее популярным считается метод обжига медного концентрата в многоподовых печах. В них одновременно осуществляется механическое перемешивание загруженной смеси. Наибольшая эффективность технологического процесса проявляется в печах десятиподовой конструкции. В таких печах не только наиболее эффективно удаляется сера, но и качественно перемешивается концентрат введёнными добавками и флюсами. В этом случае такая печь исполняет роль смесительного аппарата. В печи поддерживается температура в интервале от 450 до 500 градусов. Состав загружаемой смеси и качество обжига (десульфуризации) зависит от оптимальности выбранных параметров.

Кроме этого метода существует обжиг готовых концентратов в кипящем слое. Для его реализации используются специальные агрегаты способные создавать такие условия. Их сложная и дорогостоящая конструкция существенно ограничивает их применение.

Плавка на штейн

Основными составляющими в сырье для получения штейна являются сульфиды двух металлов: железа и меди. В его составе присутствуют оксиды различных металлов, например, алюминия, кальция. Проведение процесса плавки позволяет получить два продукта в жидком виде. Одним является штейн, в котором концентрируется медь. Она переходит туда из оксидов шихты. Вторым получается шлак. В нём сохраняются остальные соединения.

Сырьём для выплавки служит подготовленный концентрат. Его смешивают с флюсом. Они должны стимулировать протекание этого процесса. Такими добавками служат известняк или кварц. Сплав штейн получают несколькими способами. Для этого используют отражательные, шахтные и электродуговые печи.

Наибольшую популярность получил технологический процесс плавки в отражательных печах.Они имеют следующие геометрические размеры: длиной до сорока метров, ширина не превышает десяти метров и максимальная высота от пода до свода должна быть не более четырёх с половиной метров. Под печи, опирается на оборудованный фундамент. Его изготавливают несколькими способами. Может применяться специальный динасовый кирпич, или наваривают из кварцевого песка. Наиболее оптимальной толщиной пода считается размер от 0,6 метра до 1,5 метров. Стены изнутри выкладывают магнезитохромитовым кирпичом. Свод изготавливают арочным распорно-трапециевидной формы. Для извлечения готового штейна готовят специальные шпуры. После завершения операции выгрузки они закрываются глиняной пробкой. В некоторых конструкциях для выгрузки устанавливают специальные сифонные устройства.

Рафинирование с использованием катодной меди

Процесс рафинирования предназначен для выделения чистой меди из различных добавок и примесей. В современной промышленности экономически целесообразным считается проведение этого процесса в два этапа. Первый заключается в температурном рафинировании, второй в электролитическом. Второй способ осуществляется с применением катодной меди.

Проведение электролитического рафинирования позволяет решить две задачи:

- Глубокую очистку от примесей.

- Обеспечение высокой электропроводности.

В зависимости от состава сырья в отдельных случаях удаётся получить сопутствующие металлы (серебро, селен и даже золото). Сам технологический процесс протекает в специальных ваннах длиной до 5 метров и глубиной до 1,5 метров. Стенки таких ванн обработаны кислотостойкими материалами. Над ванной создаётся система крепления, к которой закрепляют катоды. В качестве катодов используют плоские пластины, изготовленные из чистой меди. Одна пластина исполняет роль катода, вторая – анода. Ванна заполняется электролитом. В качестве электролита применяется серная кислота (H2SO4)в которой растворён сульфат меди(CuSO4). К этим катодам подаётся невысокое напряжение величиной 0,4 В. После замыкания цепи начинается процесс электролитического растворения анода. Под воздействием разности потенциалов ионы меди с анода переходят на катод, оседая на нём в виде чистой меди. Электролит периодически обновляют. Это необходимо, так как в его составе образуются растворы металлов, замедляющие процесс электролиза. Кроме этого на дне ванны накапливается осадок называемый шлам. Его также периодически выгружают. На современных предприятиях полное растворение анода происходит в течение 30 суток.

Последовательность выгрузки производится с интервалом от шести до двенадцати суток. Процесс электролиза достаточно электрозатратен. Для получения одной тонны чистой меди необходимо обеспечить мощность до 350 кВт.

Полученные катоды направляются для дальнейшей переработки. В итоге получают отдельные слитки или заготовки заданной формы. Плавка катодов производится в отражательных или печах шахтного типа. Создание температуры при которой плавятся катоды осуществляется сжиганием природного газа, с использованием электродуговых или индукционных установок. Полученная медь разливается по готовым формам. Для получения проволоки её помещают в так называемые вайербасы. Весь процесс происходит на установках непрерывной или полунепрерывной разливки.

Производство меди в России и мире

По данным аналитических агентств Российская Федерация уверенно занимает пятую позицию среди стран, занимающихся добычей и получением чистой меди. Производство меди в России в среднем за год составляет 860 тысяч тонн. Основу современной структуры производства меди составляют три крупных холдинга: ОАО «ГМК» Норильский никель» («Норникель»), ООО «УГМКХолдинг» (УГМК) и ЗАО «Русская медная компания» (РМК). Эти компании осуществляют полный цикл производства от добычи руды до изготовления готовых слитков, проката и проволоки. В каждый холдинг входит несколько предприятий, оснащённых самыми совершенными технологиями производства. Благодаря динамическому развитию в прошлом году удалось повысить производство меди на семь процентов.

Мировое производство меди достаточно консолидировано. Почти 35% этого металла производиться пятью крупнейшими компаниями. К ним относятся:

- Codelco (Чили).

- Freeport-McMoRan (США).

- Glencore (Швейцария).

- BHP Billiton (Австралия).

- Southern Copper (Мексика).

Эти компании почти 80% меди получают из первичного сырья (то есть осуществляют полный цикл переработки) и 20% производят в результате переработки поступающего лома. В Европе наиболее крупными производителями меди являются: Польша, Португалия и Болгария. Каждый завод способен осуществлять выпуск широкого ассортимента медной продукции. Несмотря на современный кризис, медь по-прежнему остаётся востребованным металлом. Одним из серьёзных недостатков, присущих этому производству являются экологические проблемы. Оценка выбросов на медеплавильных заводах показали высокий уровень загрязнения окружающего воздуха. В его составе присутствует большое количество вредных для здоровья химических соединений (кадмия, ртути, мышьяка, свинца, оксидов азота и углерода).

Источник