- Производство клинкера по сухому способу

- Обжиг цементного клинкера по сухому способу

- Как это делают: производство цемента, что вы не знали и что нужно знать

- Изготовление, из чего: цементный клинкер, что это и прочие компоненты

- Состав портландцемента и прочих видов

- Общая технология, процесс получения цемента на заводе

- Печи и прочее оборудование в схеме производства

- Пластификатор и другие добавки, что добавляют в промышленных условиях, картинки

- Как производят/изготавливают или добывают

- Как получить сухим способом

- Как делается мокрым

- Как производится комбинированным

- Технологический процесс выпуска белого цемента

- Крупные цементные предприятия в мире и России

- Изготовление в домашних условиях, что добавить для прочности и не только

- Где купить

Производство клинкера по сухому способу

| Последние материалы |

|---|

|

| Способы производства клинкера |

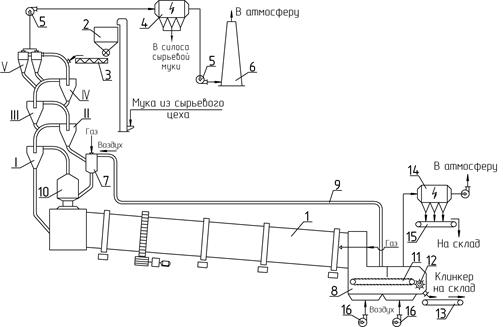

| Технологический процесс производства портландцемента включает следующие основные операции: добыча сырьевых материалов; приготовление сырьевой смеси; обжиг сырьевой смеси и получение клинкера; помол клинкера с добавками и получение цемента. Процесс приготовления сырьевой смеси включает операции дробления сырья, тонкого помола, усреднения и корректировки сырьевой смеси. В зависимости от вида подготовки сырья к обжигу различают мокрый, сухой, полусухой и комбинированный способы производства портландцементного клинкера. При мокром способе производства сырьевые материалы размалываются в воде, а усреднение и корректирование смеси производят с сырьевыми шламами, представляющими водную суспензию тонкодиспергированного сырья с влажностью 32-50%. Далее сырьевой шлам направляется на обжиг во вращающуюся печь. При сухом способе шихту размалывают в тонкодисперсный порошок, а смешение, усреднение и корректирование производят со смесью в виде сырьевой муки. Далее сырьевая мука направляется на обжиг. При комбинированном способе сырьевую смесь приготавливают по мокрому, либо по сухому способу. В первом случае сырьевой шлам направляют на обезвоживание в вакуум -фильтры или фильтры — прессы, получают корж или сухарь с остаточной влажностью 16-18% и направляют его на обжиг. Если смесь приготовлена по сухому способу, то сырьевую муку увлажняют до 12-15%, гранулируют и полученные гранулы направляют на обжиг. Каждый из способов имеет свой преимущества и недостатки. Преимущества сухого способа: 1. Низкий удельный расход тепла на обжиг клинкера. При сухом способе расход тепла на обжиг составляет 2900-3750 кДж/кг клинкера, при мокром –- 5400-6700 кДж/кг. В целом при сухом способе с учётом тепла на подсушку сырьевых материалов расходуется 3100-4400 кДж/кг клинкера. 2. Объём печных газов при сухом способе на 35-40% меньше, чем при мокром способе при одинаковой производительности печи. Вследствие этого затраты на обеспыливание печных газов ниже. При сухом способе имеется возможность использования горячих отходящих газов для сушки сырья при его помоле в шаровых мельницах. Это в свою очередь позволяет дополнительно снизить общий расход тепла на производство клинкера. 3. Печи сухого способа менее металлоемки и материалоёмки, по сравнению с печами мокрого способа такой же производительности. При сухом способе используются короткие печи с циклонными теплообменниками ( Ø 5х75 м; Ø 6,4 ; 7,0х95 м ), а при мокром – длинные печи ( Ø 5х185 м ; Ø 7х230 м ). 4. Печи сухого способа имеют высокую производительность до 3000-5000 т/сут, высокий удельный съём клинкера с 1 м3 печи. 5. В условиях недостатка воды (особенно в южных регионах) устраняется необходимость её расхода для приготовления Недостатки сухого способа производства: 1. При помоле сухих сырьевых материалов, транспортировке, усреднении и корректировке сырьевой муки происходит выделение значительного количества пыли. Вследствие этого большее пылевыделение при сухом способе требует установки большого числа пылеулавливающих устройств, что увеличивает капитальные затраты на установку фильтров и эксплуатационные – при их обслуживании. При сухом способе сложнее обеспечить необходимые санитарные условия и охрану окружающей среды. 2. Сложность эксплуатации печей сухого способа. 3. Для обеспечения стабильной работы печей на обжиг должна поступать сырьевая мука ровного состава. Вследствие этого химический состав известняка и глины не должен колебаться в больших пределах, сырьевые материалы должны усредняться на усреднительных складах. Это увеличивает капзатраты на их строительство и эксплуатацию дополнительного оборудования – штабелеукладчики, штабелеразборщики, роторные экскаваторы, транспортёры и т.п. 4. Затраты энергии и труда на помол сухих сырьевых материалов выше, чем при мокром измельчении. Преимущества мокрого способа производства: 1. Затраты на размол сырья в присутствии воды значительно ниже. Ряд сырьевых материалов (мел, глина) обладают способностью легко размучиваться в воде. В процессе помола сырья пленки воды оказывают расклинивающее действие в микротрещинах диспергируемого материала. 2.Транспортировка, усреднение и корректировка сырьевого шлама осуществляются легче, чем сырьевой муки. 3. При мокром способе образуется меньшее количество пыли, 4. Печи мокрого способа просты и надежны в эксплуатации, имеют высокий коэффициент использования. 5. Возможность хорошей гомогенизации шлама, эксплуатационные свойства печей позволяют использовать сырье пестрого химического состава. Недостатки мокрого способа производства: 1. Высокий удельный расход тепла на обжиг клинкера. Сырьевой шлам для обеспечения его гидротранспорта должен иметь влажность 34-42%. Для нагревания и испарения такого количества воды требуется 1800-2200 кДж/кг клинкера тепла или 30-35% теплового баланса печи. Вследствие этого длинные вращающиеся печи мокрого способа на половину своей длины работают как сушильные агрегаты. Поэтому эффективность работы таких печей низкая. 2. Низкая производительность печей, их большая метало- и материалоемкость. 3. Низкая производительность труда, большие эксплуатационные затраты, высокая себестоимость продукции. Комбинированный и полусухой способ по технико-экономическим показателям занимают промежуточное место между сухим и мокрым способом. В целом при этом способе топливные затраты на 20-30% ниже, чем при мокром, но при этом выше трудоемкость производства и расход электроэнергии. В ряде стран Западной Европы и Японии, ввиду большого расхода топлива мокрый способ полностью отсутствует, все 100% цемента выпускается по экономичному сухому способу. В США, Канаде, многих странах превалирует сухой способ, по которому работают 60-80% заводов. В странах СНГ только около 15% общего объема выпуска цемента осуществляется по сухому способу, а остальное – по мокрому. Во многом это было обусловлено сырьевой базой, где естественная влажность материалов достаточно высока, слабо развитой технической базой отрасли, консервативными взглядами проектировщиков, производственников и ученых, а также доступностью и дешевизной топливных ресурсов в стране. Долгие годы выбор способа производства цемента определялся свойствами сырья- его однородностью и влажностью. Считалось, что при неоднородном химическом составе сырья и использования мягких высоковлажных пород (мел, глина) предпочтительнее применять мокрый способ. Сухой способ принимался только при общей влажности сырьевой смеси не более 8%, т.к. в противном случае возрастали расходы на сушку материалов. Дальнейшие развитие техники и технологии сухого способа показало, что этот способ эффективен и при общей естественной влажности сырьевой шихты 15% и более, и даже при использовании высоко влажных материалов – мела и глины. Источник Обжиг цементного клинкера по сухому способуЭтот процесс осуществляется в коротких печах с запечными теплообменными устройствами − декарбонизаторами. В декарбонизатор подается до 60% необходимого для обжига топлива, и именно в нем за короткое время почти полностью завершается процесс декарбонизации. Короткая вращающаяся печь (60−80 м) превращается в тепловой агрегат для спекания клинкера. Печной агрегат сухого способа обжига клинкера оборудуется четырех-, пяти- или шестиступенчатым теплообменником циклонного типа, который функционирует как ступенчатый противоточный аппарат. Применяют циклоны низкого давления, что минимизирует потребление электроэнергии вытяжным дымососом. Число ступеней теплообмениика не превышает шести по той причине, что выигрыш в расходе тепла (5−10 ккал/кг) не покроет дополнителеный расход электроэнергии и капитальные затраты на установку циклона. На рис. 3.14 представлена технологическая схема цеха обжига цементного клинкера производительностью 3000 т/сут клинкера. Печной агрегат состоит из вращающейся печи 4,5×80 м, двухветвевого пятиступенчатого каскада циклонных теплообменников и колосникового клинкерного холодильника СМЦ-33 типа «Волга». Сырьевая мука на обжиг поступает следующего состава мас. %: СаО − 43,0±0,02; SiO2 − 13,5±1,0; Al2O3 − 3,5±0,5; Fe2O3 − 2,6±0,2; ппп − остальное. Коэффициент насыщения 1,01±0,02; глиноземный модуль р = 1,3±0,2, силикатный п = 2,3±0,2. Расчетный минералогический состав из такой муки будет следующий, мас. %: С3S − 65±5; С2S − 18±5,5; С3А − 5,5±1; С4AF − 12±1. Рис. 3.14. Технологическая схема цеха обжига цементного клинкера по сухому способу (спецификация по тексту) Принцип действия печного агрегата заключается в следующем: дымовые газы, образовавшиеся от сжигания технологического топлива (природного газа) во вращающейся печи 1 в количестве, составляющем 40% от общей потребности, а также в вихревой камере декарбонизатора (60%), поступают в его смесительную камеру и затем движутся через систему циклонов и газоходов благодаря разрежению, создаваемому запечным дымососом, объединенным с циклонным теплообменником. Сырьевая мука влажностью не более 1% из расходного бункера 2, с помощью дозирующих устройств 3 подается в газоходы, соединяющие циклоны IV и V ступеней. Дымовые газы подхватывают муку и направляются в циклоны V ступени диаметром 3,5 м. Дымовые газы, нагревая муку, охлаждаются и с температурой 300°С направляются на очистку в электрофильтр 4, а затем с температурой 150°С дымососом 5 выбрасываются через дымовую трубу 6 в атмосферу. С помощью этого дымососа производится и регулирование скорости движения газов в каскаде циклонных теплообменников. Отделенная в циклонах пятой ступени сырьевая мука по течкам, соединяющим циклоны V ступени с газоходами IV ступени, поступает в последние диаметром 5,6 м. В IV, III и II ступенях обеих ветвей теплообменника движение сырьевой муки в газовом потоке, отделение муки от газов, транспортировка ее в нижестоящую ступень происходит аналогично описанному для V ступени. Из циклонов II ступени обеих ветвей теплообменника сырьевая мука поступает в вихревой кальцинатор 7 декарбонизатора 10, где она равномерно рассеивается горячим воздухом, поступающим из клинкерного холодильника 8, по газоходу экстрагированного воздуха 9. Рассеяная сырьевая мука и горячие газы в процессе совместного вихревого движения в кальцинаторе 7 быстро нагреваются и поступают в смесительную камеру декарбонизатора 10. В смесительной камере пылегазовая смесь из вихревого кальцинатора встречается с горячими газами, отходящими из вращающейся печи. Оба потока быстро перемешиваются, происходит дальнейший интенсивный теплообмен между газами и сырьевой мукой, которые через газоход I ступени выносятся в циклоны I ступени, где сырьевая мука отделяется от газового потока. Далее мука с температурой примерно 850–1000°С по течкам поступает во вращающуся печь 1. В декарбонизаторе происходит термическая диссоциация карбоната кальция на 85−90%, а карбоната магния практически полностью. Во вращающейся печи, установленной под уклоном 4° к горизонту, сырьевая смесь подвергается дальнейшей тепловой обработке дымовыми газами, двигающимися навстречу. За счет гравитационных сил и вращения корпуса печи происходит продвижение материала от загрузочного к ее разгрузочному концу. В печи, в отличие от обжига по мокрому способу, практически сразу начинаются твердофазовые реакции, приводящие к образованию С2S, C4AF, C3A, C12A7 и др. За счет экзотермии реакций теврдофазового взаимодействия температура поднимается до 1300°С. При этой температуре обжигаемый материал начинает плавиться, и далее процесс клинкерообразования протекает в системе Т − Ж. Алит формируется в зоне спекания в интервале температур 1300−1450−1300°С в течение 10−25 мин. В зоне охлаждения, начиная с 1300 до 1100°С, происходит кристаллизация алита и других клинкерных минералов. Окончательное охлаждение клинкера осуществляется в колосниковом холодильнике 8, представляющем собой камеру, футерованную огнеупорным кирпичом. Клинкер попадает на конвейер переталкивающего типа. Через слой клинкера вентиляторами 16 просасывается холодный воздух, отчего его температура на выходе из холодильника снижается до 80−90°. Для интенсификации процесса охлаждения клинкер после колосниковой решетки 11 дробится в молотковой дробилке 12, работа которой организована таким образом, что крупные куски клинкера отбрасываются назад на решетку. После охлаждения клинкер из холодильника по течкам поступает на пластинчатый конвейер 13, а затем в шатровый склад. Воздух, нагретый в холодильнике до 600°С, поступает по газоходу 9 в декарбонизатор на горение топлива. Воздух, прошедший через вторую камеру холодильника, имеет температуру более низкую и может быть использован в качестве теплоносителя в сырьевом цехе либо очищается от пыли в электрофильтре 14 и выбрасывается в атмосферу. Уловленная в электрофильтре 14 пыль собирается и конвейером 15 подается на склад. Источник Как это делают: производство цемента, что вы не знали и что нужно знатьВыполнение любых строительных работ невозможно без применения универсального материала — цемента различных видов и марок, который используется для приготовления бетонных растворов, кладочных и штукатурных смесей, при производстве железобетонных изделий. Цемент успешно используется для решения декоративных задач. Поделки и фигурки из цемента находят применения для интересного и нестандартного оформления интерьера и придомовых территорий. Цемент является настолько привычным материалом, что многие не задумываются над вопросом — каким образом он производится? Изготовление, из чего: цементный клинкер, что это и прочие компонентыЦемент получают посредством тонкого измельчения клинкера и гипса. Клинкер представляет собой промежуточный продукт производства цемента, получаемый путем равномерного обжига до спекания сырьевой смеси из известняка и глины. Обжиг сырьевой смеси производится при температуре до +1500 градусов в течение 2-4 часов. При измельчении клинкера в состав вводятся добавки: гипс для регулирования сроков схватывания, активные минеральные добавки, объем которых не превышает 15%, для улучшения отдельных свойств готовой продукции. В процессе изготовления возможно применение и других добавок, в частности, окислы кальция, фосфора, магния, соли. Они присутствуют в составе в небольшом количестве. Их внесение позволяет получить цемент с определенными характеристиками: кислотостойкость, жаропрочность и другие. В зависимости от количества добавок различают несколько видов цемента. Состав портландцемента и прочих видовПортландцемент является наиболее распространенной модификацией. Предоставляя общую информацию о цементе производители, поставщики и различные источники имеют в виду именно портландцемент. Материал получают посредством спеканием сырьевой смеси из глины (22-25%) и известняка (75-78%). Химический состав клинкера портландцемента варьируется в широких пределах. Основными окислами являются окись кальция (CaO) в количестве 63-66%, двуокись кремния (SiО2) — 21-24%, окись алюминия Аl2O3 (4-8%) и окись железа Fe2O3 (2-4%), общее содержание которых чаще всего достигает 95-97%. Кроме этого, в малом объеме присутствуют примеси окиси магния MgО (не более 5%), серный ангидрит SO3 (максимум 1%), двуокись титана ТiО2 и окись хрома Cr2O3 в количестве от 0,2 до 0,5%, щелочи Na2O и K2O (0,4-1%) и др. Глиноземистый цемент отличает ускоренное твердение, химический состав выглядит следующим образом: окись кальция — 35-43; двуокись кремния — 5-10; окись алюминия — 39-47; окись железа — 2-15 и другие оксиды в количестве 1,5-2,5%. В результате в готовом продукте преобладают низко-основные алюминаты кальция. Магнезиальный. Основным компонентом является оксид магния, добавляющий материалу прочности и повышающий адгезию к древесине, может быть получен из магнезита или доломита посредством прокаливания с последующим помолом. Кроме этого, составляющими являются хлорид магния и сульфат натрия, применяющиеся в качестве затворителя. Кислотоупорный. Основным компонентом является гидросиликат натрия, смесь кварцевого песка и кремнефтористого натрия. Общая технология, процесс получения цемента на заводеВыпуском цемента занимаются специализированные предприятия. Для получения качественного продукта необходимо специальное оборудование и знание технологии. Основой для производства цемента является обожженная сырьевая масса — клинкер, состав которого может быть разнообразным. Независимо от вида получаемого цемента, производственный процесс возможно разделить на 2 основных этапа:

Если подробнее рассмотреть процесс производства, то возможно отметить следующие этапы:

Печи и прочее оборудование в схеме производстваВсе этапы производственного процесса значительно отличаются друг от друга, в результате и оборудование требуется разнопрофильное. Оснащение возможно разделить на несколько подгрупп:

Производство цемента осуществляется несколькими способами и с использованием неодинакового сырья, поэтому и оборудование может быть разным. В последнее время популярностью пользуются мини-заводы по производству цемента, что позволяет изготавливать строительный материал даже в домашних условиях. Производственные линии отличаются более доступной стоимостью, устанавливаться они могут на достаточно небольшой площади. Сборка/разборка и транспортировка линии не вызывает особых трудностей. Поэтому частный завод для выпуска цемента возможно организовать на любом сырьевом месторождении, по окончании выработки которого оборудование возможно перевезти на другое место. Данное решение также позволяет сэкономить на транспортировке сырья до места переработки. Производственная линия включает следующее оборудование:

Пластификатор и другие добавки, что добавляют в промышленных условиях, картинкиВ соответствии с ГОСТом минеральная добавка — материал, вводимый в состав цемент взамен части клинкера для достижения определенных показателей качества и/или экономии ресурсов. По активности различают активные и инертные минеральные добавки. Первые разделяются на природные (пуццоланы осадочного и вулканического происхождения, природные обожженные пуццоланы) и техногенные (доменные гранулированные шлаки, зола-уноса, микрокремнезем (силикатная пыль), обожженный сланец). Кроме этого, в процессе приготовления бетонных растворов возможно введение в состав следующих добавок: Пластифицирующие или пластификаторы, использование которых позволяет получить растворы со следующими эксплуатационными свойствами: увеличение прочности; уменьшение времени затвердения; стойкость к проникновению влаги в конструкцию, к колебаниям температур и воздействию агрессивных сред. Пластификаторы могут увеличить пластичность и удобоукладываемость бетонов. Краситель SIKA SikaCem 1 Color для бетона и растворов 0,5 кг. желтый. Фото Максидом Вовлекатели воздуха, ввод в раствор которых позволяет увеличить морозостойкость бетона за счет его пористости. Ускорители схватывания раствора используются при выполнении работ при пониженных температурах окружающего воздуха или для компенсации влияния добавок, тормозящих схватывание. Замедлители схватывания используются и производителями, и исполнителями для увеличения времени живучести раствора или бетона для предоставления возможности транспортировки на значительные расстояния, проведения поэтапной заливки и т.д. Уплотняющие добавки для гидроизоляции бетонных сооружений, эксплуатирующихся в условиях повышенной влажности: фундаменты, погреба, подвалы, резервуары для хранения воды, гидротехнические сооружения. Противоморозные добавки позволяют выполнять работы с бетоном в зимний период. Полимерные добавки используются для приготовления бетонов повышенной водонепроницаемости, морозостойкости, прочности на изгиб, плотности. Ингибиторы коррозии используются для защиты арматуры от корродирования и разрушения. Красящие пигменты для придания соответствующего цвета. Как производят/изготавливают или добываютНа сегодняшний день производителями используется 3 технологии производства цемента. Выбор осуществляется в зависимости от тепловой мощности компании и качества используемого сырья. Сухую технологию предпочитают использовать зарубежные предприятия, в частности, производители из Египта, Китая и Турции. Мокрый способ популярен у российских заводов. Кроме традиционных способов производство может осуществляться по безклинкерному методу. В качестве сырья выступает доменный или гидравлический шлак, соединяющийся с дополнительными компонентами. В результате получается шлако-щелочная смесь, которая дробится и перетирается до необходимой фракции. Технология обладает некоторыми положительными качествами:

Как получить сухим способомСухой способ подразумевает, чтобы обработка любого сырья выполняется без использования воды. В соответствии с данной технологией глина, известняк и другие компоненты дробятся, перемалываются до состояния пыли, смешиваются с помощью пневматического инструмента, подаются на обжиг. В печь на обжиг попадает готовое сырье, не имеющее водяных испарений. Полученный цементный клинкер измельчается до установленной фракции, фасуется в подготовленную тару и отправляется на склад. Использование данной технологии позволяет снизить расходы на производство. Но способ отличается капризностью к однородности сырья. К тому же является экологически опасным. Как делается мокрымГлавным достоинством данного способа является возможность подобрать нужный состав шлама несмотря на степень однородности исходного сырья. Шлам представляет собой жидковатую массу, содержание воды в которой не превышает 40%. Состав шлама корректируется в специальных технологических бассейнах. После чего он обжигается во вращающихся печах при температуре свыше 1000 градусов и измельчается. Данная технология требует значительного расхода тепловой энергии для высушивания исходного сырья, что увеличивает себестоимость продукции. Но мокрый способ позволяет получить продукт высшего качества. Как производится комбинированнымКомбинированный способ предполагает объединение сухой и мокрой технологий производства. В качестве основы может быть взят сухой способ, а мокрый выступать в качестве дополнения, и наоборот. Разные предприятия применяют неодинаковые технологии, т.к. выбор зависит от особенностей имеющегося оборудования, расстояния от места добычи сырья, потребностей на установленные марки цемента. Когда основным является мокрый способ, то технология выглядит следующим образом: после смешивания сырье обезвоживается в специальных сушилках и подается в печь практически сухим, что позволяет уменьшить затраты на тепловую энергию, т.к. сокращаются испарения во время обжига. Если в основе лежит сухая технология, то готовая смесь гранулируется с добавлением воды. В обоих случаях клинкер подается в печь с влажностью в 10-18%. Технологический процесс выпуска белого цементаПроизводство белого цемента незначительно отличается от технологии выпуска стандартного серого стройматериала. Но и белый цемент производится в соответствии с сухим и мокрым способами. Основное отличие заключается в том, что сырье обжигается при высоких температурах и впоследствии быстро охлаждается водой. Клинкер белого цемента состоит из известняка, гипса, соли, минеральных добавок и других компонентов, характеризуется как маложелезистый. В качестве исходного сырья для производства клинкера применяются глинистая и карбонатная породы: известняк, кварцевый песок, каолиновая глина и отходы обогащения. Производство белого цемента требует бОльших затрат по сравнению с выпуском обычного серого. Цемент белый М500 Д0 3 кг. Фото Петрович Крупные цементные предприятия в мире и РоссииКрупнейшим мировым производителем цемента является группа компаний LafargeHolcim (Франция). Основными конкурентами являются компании Cemex (Мексика) и HeidelbergCement (Германия). Ведущими представителями рынка являются предприятия Dyckerhoff (Германия), Italcementi (Италия), Anhui Conch Cement (Китай), Taiheiyo Cement (Япония), Votorantim Cimentos (Бразилия). Ведущими производителями России являются следующие компании: Евроцемент Груп, Сибирский цемент, Азия Цемент, Новоросцемент, Себряковцемент. Изготовление в домашних условиях, что добавить для прочности и не толькоВ некоторых случаях возможно рассмотреть вариант самостоятельного изготовления. Но прежде чем приступать к работам необходимо запомнить, что процесс изготовления очень трудоемкий и требует наличия специального оборудования и навыков. Кроме этого, качество и характеристики самодельного продукта несопоставимы со свойствами цемента, произведенного в промышленных условиях. Даже при использовании улучшающих свойства добавок, в частности, пластификаторов, это утверждение будет актуально. Поэтому принимать решение об изготовлении цемента своими руками, нужно только в последнюю очередь. Где купитьПриобрести качественный цемент возможно у сотрудников производителей и поставщиков, контактные данные которых представлены в отдельном разделе нашего сайта. Кроме этого, присутствуют на сайте компании, предлагающие белый цемент. Источник |