Производство строительной извести по мокрому способу из влажного мела

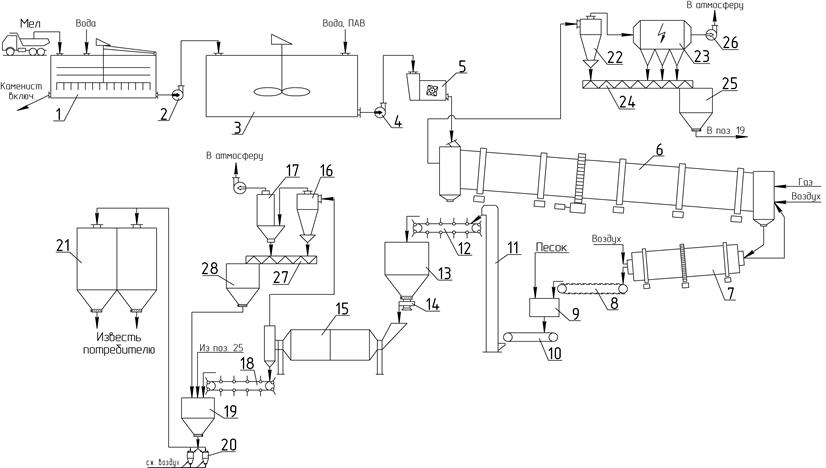

Отличительной особенностью карбонатного сырья Республики Беларусь является его высокая среднегодовая карьерная влажность (примерно 26%), а в отдельные периоды достигающая 33-35%. Это послужило обоснованием широкомасштабного освоения производства строительной извести по мокрому способу из влажного мела практически на всех предприятиях страны (рис. 2.11).

Мел из карьера автосамосвалом доставляется на завод и выгружается на склад либо подается непосредственно в глиноболтушку 1, представляющую собой железобетонный аппарат емкостного типа с перемешивающим устройством, внутренние стены и днище которого защищены футеровкой. Размеры аппарата, установленного в технологической линии производительностью 100 тыс. т извести в год, составляют: диаметр 12 м и высота 3,3 м. Наличие каменистых включений требует периодической остановки глиноболтушки и удаления их через специально предусмотренное окно в нижней части аппарата. Для получения шлама влажностью примерно 35-37% в глиноболтушку подается вода. После этого шлам насосом 2 перекачивается в установленный на открытой площадке горизонтальный шламовый бассейн, снабженный крановой мешалкой 3. Размеры шламбассейна: диаметр 35 и высота 6 м. В бассейн для снижения вязкости шлама подается разжижитель (обычно ЛСТМ) в количестве примерно 0,15%.

В дальнейшем меловой шлам с влажностью примерно 38% шламовым насосом 4 подается в шламовый питатель 5, откуда самотеком он поступает во вращающуюся печь 6 диаметром 3,6 и длиной 110 м. Печь снабжена бандажными кольцами, которыми она опирается на опорные ролики. Вращение печи производится от электродвигателя мощностью 125 кВт через венцовую шестерню с частотой 1,173 об/мин. Благодаря уклону в пределах 3° к горизонту продвижение обжигаемого материала осуществляется за счет гравитационных сил.

Температура в печи поддерживается на уровне 1200°С по материалу за счет сжигания природного газа или мазута, подаваемых противоточно соответственно через горелочное или форсуночное устройство под давлением 0,2 МПа и 2,2 МПа. Коэффициент избытка воздуха за счет применения современного горелочного оборудования типа MAS/3/EG австрийской фирмы «Унитерм-Цемкон» находится в пределах 1,05.

Рис. 2.11. Технологическая схема производства извести по мокрому способу

Стальная обечайка печи изнутри защищена футеровкой. В холодном конце печи используется жаростойкий бетон – композит, состоящий из цементного раствора и наполнителя, в качестве которого обычно применяют цементный клинкер либо вторичный огнеупор. Следующая зона по ходу материала футерована шамотным кирпичом. Высокотемпературные участки печи выложены периклазо-хромитовым или хромито-периклазовым огнеупором, зона охлаждения — шамотным кирпичом.

Холодный конец печи по существу выполняет роль барабанной сушилки и для увеличения поверхности теплообмена в этой зоне испарения навешиваются стальные цепи. Длина цепной завесы рассчитывается таким образом, чтобы влажность продукта на выходе из нее была в пределах 14-17%, поскольку при таком ее значении продукт приобретает способность гранулироваться. Если длина цепной завесы завышена, то образующиеся гранулы будут разбиваться цепями и продукт продолжит свое продвижение по печи в дисперсном виде, что вызовет его повышенный пылеунос. Длина цепной зоны короче оптимального значения будет малоэффективной с теплотехнической точки зрения.

Зона обжига в печи составляет примерно 25% ее длины. Охлаждение гранул извести, размер которых не превышает 30 мм, начинается в короткой зоне во вращающейся печи (по длине 4-5 м) и продолжается в барабанном холодильнике 7, куда продукт поступает по течке через горячую головку печи. Холодильник размером 2,5´38 м установлен также под уклоном

4° и вращается с частотой примерно 3 об/мин. Верхняя часть холодильника футерована шамотным кирпичом.

Известь с температурой не более 90°С из холодильника поступает на пластинчатый конвейер 8, а затем в вибрационный питатель 9, в который подается песок с влажностью не более 12% и содержанием глинистых включений не более 5%. Подача песка предусматривается для облегчения в последующем процесса помола извести. Однако эта операция не является обязательной, т. к. в случае выпуска молотой извести без песка на стадии помола в качестве интенсификатора используют ЛСТМ, триэталонамин или впрыскивают воду.

В дальнейшем известково-песчаная смесь, содержащая примерно 17-19% песка, системой транспортирующих устройств: ленточного конвейера 10, элеватора 4, конвейера с погружными скребками подается в бункер 13 вместимостью 5 т для вылеживания, после чего тарельчатым питателем 14 направляется в трубную мельницу 15.

Мельница размером 2´10,5 м имеет межкамерную перфорированную перегородку. Первая камера загружена стальными шарами Æ 40-70 мм, а вторая камера по ходу материала — цильпебсом. Вращение мельницы осуществляется от электродвигателя с частотой 20,5 об/мин. Для охлаждения извести через мельницу просасывается аспирационный воздух, который затем подвергается двухстадийной очистке — сначала в циклоне 16, а затем в рукавном фильтре 17. Молотая известь (известково-песчаное вяжущее) из мельницы поступает на ленточный конвейер с погружными скребками 18 и направляется в бункер 19, из которого пневмовинтовым насосом 20 подается в силосные банки 21 размером 5,6´16,2 м. Туда же поступает пыль, уловленная из дымовых газов, выходящих из печи в циклоне 22, электрофильтре 23 и собранная конвейером 24 в бункер 25. Очищенные дымовые газы дымососом 26 через дымовую трубу выбрасываются в атмосферу.

Основным достоинством данной технологии является высокое качество получаемой извести (высокая реакционная способность, однородность вещественного состава). Однако этому технологическому процессу присущ весьма существенный недостаток – его высокая энергоемкость, достигающая 310-320 кг условного топлива на тонну извести.

Источник

Совершенствование технологии производства извести по мокрому способу из мела высокой чистоты

Д. В. ТРУФАНОВ, канд. геол.-мин. наук, директор по стратегическому развитию (Воронеж)

Совершенствование технологии производства извести по мокрому способу из мела высокой чистоты

Считается, что мел природный по составу и строению [1] можно рассматривать как самое высококачественное и высокотехнологичное сырье для производства извести активностью более 95%, которая получается без пережога и при снижении удельного расхода топлива до 30% по сравнению с обжигом лучших известняков.

Действительно, это легко достигается в лабораторных муфельных печах. Однако многолетняя практика массового обжига мела вскрыла высокую сложность процесса. Так, средняя прочность меловых кусков (50% выхода от мела) в воздушно-сухом состоянии едва достигает 4 МПа. Для шахтного способа обжига требуются куски прочностью не менее 6 МПа, влажность сырья должна составлять не более 18%. Поэтому работающий по этому способу Копанищенский КСМ, оснащенный специальными короткими печами конструкции ВНИИСТРОМ, выдает известь активностью чуть более 70% при расходе угля более 200 кг/т.

В этом случае качество извести значительно повышается нетрадиционным способом — соединением при помоле двух видов извести, один из которых самая высококачественная известь Россошанского завода, получаемая по мокрому способу во вращающихся печах [2].

Мокрый способ производства извести, как и мел природный влажностью более 22%, имеет широкое распространение. По этому способу работает ряд крупнейших заводов извести в Белоруссии (здесь способ зародился), Брянской, Воронежской, Смоленской и др. областях. Заводы работают в основном на природном меле. Один из них — в Смоленской области (известковый цех Дорогобужского химкомбината) перерабатывает отходы собственного производства, которые называют конверсионным карбонатом кальция (мел ККК). Он характеризуется высоким содержанием СаСО3, ярко-белым цветом и мелкокристаллическим строением. Этот искусственный минеральный продукт имеет весьма приближенное сходство с природным мелом (его составом и структурой).

Мокрый способ производства извести из мела предполагает роспуск (полную дезинтеграцию) исходного сырья до размера минерального индивида (зерна, кристаллика, частицы) в воде с получением пульпы максимально возможной плотности (1,39—1,41 кг/л). Затем пульпа поступает в трубчатую вращающуюся печь длиной 106 м, где обжигается до извести в виде гранул. Этим способом можно перерабатывать влажный природный мел и мел ККК.

Природный мел на 95-98,5% состоит из карбоната кальция; на 60% он аморфный; слагающие его частицы по размеру не превышают 0,15 мм. Так называемый нерастворимый остаток в меле представлен в основном глинистыми минералами, в основном монтмориллонитом. Тяжелые металлы и ядовитые вещества практически отсутствуют или находятся их следы; содержание карбоната стронция достигает 0,02%. Влажность мела в массиве в пределах 5-32%.

Мел ККК лишь на 85-92% состоит из полностью мелкокристаллического карбоната кальция, причем кристаллики достигают размера 1,2 мм. В примесях здесь содержатся: карбонат стронция (1,2—1,7%); фосфаты (до 1 %); водорастворимые вещества (до 1,5%) и др. Техническими условиями в ККК регламентируются предельные содержания (мг/кг): кадмия — 2; свинца — 50; ртути — 2,1; меди — 100; цинка — 200; мышьяка — 10. Предельная активность природных радионуклидов в нем должна соответствовать СП 2.6—99 и не должна превышать 2,8 кБк/кг.

Различие этих веществ очевидно. Тем не менее, в решении о строительстве Россошанского известкового завода предполагалась утилизация ККК одноименного химкомбината. Завод был построен с возможностью переработки полного объема отходов. В состав завода вошли две вращающиеся горизонтальные печи размером 106×3,6 м, работающие по мокрой технологии, с прямым выбросом отходящих газов в атмосферу через электрофильтр. При этом мощность завода составила

600 т извести в сутки. При выборе технологии образцом послужил Красносельский известковый завод в Гродненской области (Белоруссия), работающий на природном меле местного месторождения с высоким содержанием глинистой составляющей, в основном монтмориллонита, до 8%.

Теория грануляции минеральных концентратов (железнорудного, мелового, ККК и др.) описывает влияние на получаемые характеристики таких факторов (показателей строения вещества), как размер частичек или кристалликов, наличие определенного связующего вещества (бентонита, различных органических добавок, высокоактивной извести), степень кристаллизации вещества, влажность и др.

Мел Красносельского известкового завода, имея в основном тонкую аморфную структуру и лишь частично микрокристаллическую, при высоком содержании глинистой составляющей (связующего вещества) легко гранулируется в печи до сырых гранул весьма высокой прочности. Сырые гранулы затем обрабатываются в 4 стадии — сушка, термообработка, обжиг, охлаждение, причем полностью они не разрушаются.

Строение и состав мела в гранулах резко снижает абразивный процесс (при вращении печи), так что пылеобразование не превышает 1—2% от объема переработки. Применение при этом электрофильтров значительно снижает содержание твердых частиц в отходящих газах до нормы.

Производство извести только из мела ККК в момент пуска завода в России оказалось невозможным. Длительные пусконаладочные работы вскрыли низкую степень грануляции вещества даже при весьма высоком добавлении известкового молочка в качестве связующего. Известь получалась низкого качества при очень высоком пылеуносе. Фильтры быстро выходили из строя.

Открытая технология предопределила резкий запах аммиака и других химических веществ даже вне территории завода.

Следует отмстить, что аналогичная технология одновременно внедрена на Дорогобужском комбинате, работала в промышленном варианте лишь при удельном расходе извести как связующего до 380 кг на 1 т вновь образованной извести. Причина низкой эффективности процесса заключалась, прежде всего, в гранулометрическом составе высокораскристаллизованного материала. Общеизвестно, что известь как связующее вещество относится к классу высокоэффективных материалов. Тем не менее, Россошанский завод довольно длительное время не работал вовсе. Изложенные причины предопределили перевод завода на сырье из природного мела.

В конце 90-х гг. компания «Росизвесть» предприняла комплексные меры по запуску завода в производство на сырье из природного мела, то есть по схеме красносельского аналога. Была проведена разведка близлежащего Малолиманского месторождения мела с подсчетом запасов сырья; выполнена масштабная доработка технологии грануляции и обжига извести применительно к особенностям нового сырья; усовершенствована и оптимизирована работа стандартного оборудования всей цепи аппаратов.

В результате было установлено, что мел Малолиманского месторождения более высококачественный по сравнению с красносельским мелом. Он очень чистый — содержание СаСО3 в пределах 99,2—96%. Качество мела весьма выдержано по простиранию толщи и изменяется закономерно лишь в разрезе. Так, верхняя часть толщи содержит 97,5-96% СаСО3 и 1,5-4% нерастворимого остатка, представленного в основном монтмориллонитом. Нижняя часть толщи более чистая (содержание СаСО3 в пределах 97,5-99,2%; нерастворимого остатка 0,8—2,5%). На этой основе было выделено два технологических типа сырья: мел самокомкующийся (содержание монтмориллонита 1,5—4%) и мел особо чистый, требующий для грануляции перед обжигом добавки связующего. Пуск завода на новом сырье был осуществлен в начале 2000 г.

Работа ведется на первом технологическом типе сырья с пуска завода и до настоящего времени. Второй технологический тип сырья детально изучается для вовлечения в отработку в ближайшей перспективе.

Теория обжига карбонатных материалов, в том числе и мела, весьма детально изучена и изложена в многочисленных фундаментальных трудах [3, 4]. В практике обжига карбонатных окатышей использован опыт белорусских заводов. Работа завода в настоящее время осуществляется по гибкой технологической схеме. Изменением лишь режимов работы печи можно регулировать производство заданного сорта извести, что практически достигается автоматизацией управления.

По запросу клиентов производится известь первого и второго сортов. Первому сорту отвечает известь активностью выше 90% и временем гашения 4—5 мин при пористости гранул 60-70%. Производство такого продукта требует максимального расхода газа (320-340 м3/т). Другие сорта извести предполагают несущественное снижение всех показателей.

Пористость извести производства Россошанского завода имеет огромное значение при применении в последующем, поскольку роспуск такой извести (при гашении) осуществляется всегда до конца и равномерно во времени, без дополнительного перемешивания даже в какой-либо смеси с другими ингредиентами — участниками процесса. Поэтому такая известь широко применяется в химической промышленности, при очистке питьевой воды, в бумажном производстве и других отраслях промышленности.

Для стройиндустрии производится известь второго и третьего сортов. Современная производительность завода составляет 600 т в сутки.

Важнейшее значение в технологии имеет стадия грануляции вещества и последующей сушки гранул, при которой они не должны разрушаться. Однако допускается их вспучивание. Вспучивание гранул, неизбежно вызываемое реализацией технологии в целом, имеет, как оказалось, огромное значение при обработке материала в других зонах процесса. Во-первых, вспучивание гранул до пористости 60—70% обеспечивает увеличение скорости обжига, так как увеличивается скорость течения реакции разложения карбоната кальция. Во-вторых, облегчение гранул снижает абразивный процесс при вращении материала в печи. Все это повышает производительность печи и снижает пылеобразование.

В настоящее время при производительности печи 12—14 т/ч за сутки ее работы образуется лишь 6 т пыли, которая практически полностью улавливается электрофильтром и возвращается в начало процесса. Из газовой трубы интенсивно отходит лишь пар, поскольку мокрая технология предопределяет испарение каждой печью до 240 м3 воды в сутки. Таким образом, технология характеризуется как безотходная.

В настоящее время в связи с предстоящей отработкой запасов мела первого технологического типа на предприятии выполняется обоснование вовлечения в переработку по действующей технологии сырья второго технологического типа — природного мела высокой чистоты (СаСО3>97,5%). Этот мел более плотный, поэтому трудно распускается. Для его полной дезинтеграции требуется реконструкция отделения шихтоподготовки, поскольку этот технологический тип сырья агломерируется при условии дозированного введения в шихту связующего.

В настоящее время проведена большая работа по подготовке к такой реконструкции. Прорабатывались разные варианты, в частности обосновывалась возможность подшихтовки мела ККК.

При этом предполагается, что возможное вредное воздействие мела ККК на качество конечного продукта будет минимизироваться степенью введения в него чистого природного мела. Методикой изучения применимости составов шихты предусматривается раздельное испытание следующих вариантов:

— чистый природный мел с введением связующего (бентонита, полиакриламида, извести);

— чистый природный мел (70%) с введением 30% мела ККК и связующего (полиакриламида, извести, бентонита).

В настоящее время завершены лабораторные и стендовые испытания вариантов сырья. Частично проведены промышленные испытания. В результате с высокой степенью вероятности можно сделать выводы:

— в принципе невозможно получение гранул из чистого природного мела второго технологического сорта, также из мела ККК или их смесей в любой пропорции;

— гранулы из чистого природного мела с добавлением в качестве связующего бентонита до 15 кг/т или извести до 25 кг/т хорошо образуются и соответствуют по прочности существующему варианту технологии в целом или даже несколько превосходят ее требования;

— гранулы из смеси чистого природного мела второго технологического сорта (70%) с добавлением мела ККК (30%) и связующего в виде бентонита (1,5—3%) или извести (2,5%) образуются, имеют близкие с базовым вариантом показатели прочности и удовлетворяют требованиям технологического процесса. Изложенное позволяет заключить, что вовлечение в переработку сырья второго технологического сорта с дозированием в качестве связующего бентонита или извести в определенной пропорции обеспечивает возможность получения высококачественной извести по действующей технологии с сохранением высокой экологичности процесса.

Существует также перспектива вовлечения в переработку мела ККК в определенной пропорции с чистым природным мелом и дозированием связующего в виде бентонита или извести. Для этого требуется детализация обоснования процесса, оценка его экологичности. Тема весьма актуальна в связи с проблемой утилизации мела ККК на многих других аналогичных химкомбинатах. Кроме того, такая шихта очевидно обеспечит работу оборудования при плотности пульпы выше 1,6 (кг/л), что резко снизит удельный расход газа на производство единицы продукции.

Опыт работы известкового цеха Белорусского цементного завода подтверждает такой прогноз.

В заключение необходимо отметить, что Россошанский известковый завод производит высококачественную известь, которая представляет собой гранулированный, то есть весьма сыпучий и малопылящий при разгрузке продукт. Высокая открытая пористость гранул предопределяет их легкую и быструю распускаемость без особого перемешивания пульпы. Известь достигает высшего показателя по активности вещества. Оптимизировано также время ее гашения, что особенно важно для производителей газобетонных стеновых материалов [2].

В этой связи на предприятии разрабатывается способ управления реакционной способностью извести в процессе ее производства.

1. , , Афанасов B.C., Труфанов АД. Новые наполнители из мела для промышленности строительных материалов России \\ Строит, материалы. 2008. № 3. С. 88-89.

2. Афанасов B.C., , Освоение извести для производства стеновых газосиликатных блоков на Копанищенском КСМ \\ Строит, материалы. 2007. № 10. С. 34-35.

3. Производство извести. М.: Химия, 19с.

4. Байтон. Химия и технология извести. М: Издательство литературы по строительству. 19с.

Источник