Проходка тоннелей новоавстрийским способом

Библиотека / Строительство метрополитенов / Новые методы сооружения тоннелей горным способом

Новые методы сооружения тоннелей горным способом

Описанные выше горные способы работ (опертого свода опорного ядра, раскрытия на полное сечение по частям) являются трудоемкими, поскольку разработку грунта и устройство обделки ведут отдельными частями, а не на все сечение тоннеля.

При этих способах вследствие загромождения сечения тоннеля временным креплением и необходимости возведения постоянной обделки на узком фронте работ возможность применения высокопроизводительной горнопроходческой техники ограничивается, а скорости проходки низкие.

Разработаны новые методы работ, которые позволяют раскрывать сечение тоннеля сразу на возможно больший профиль с установкой временной крепи, не загромождающей сечение, и последующим возведением постоянной обделки на широком фронте. К таким методам относятся:

метод проходки с устройством податливого свода (разработан австрийскими инженерами в середине шестидесятых годов и получил название новоавстрийского);

метод проходки с устройством арочно-бетонной крепи (предложен советскими специалистами);

новый вариант метода опорного ядра.

Метод проходки с устройством податливого свода (новоавстрийский метод). Разработка технологии работ по сооружению тоннеля этим методом исходит из следующих основных положений.

После проходки горной выработки порода в естественном массиве постепенно переходит из упругого состояния в состояние потери устойчивости и далее в неустойчивое состояние. Установка временной крепи во время проходки должна обеспечить устойчивость массива. При этом крепь может работать как жесткая опора для окружающего массива, или как податливая конструкция, допускающая деформации совместно с массивом.

Рис. 118. Сравнение конструкций обделок, выполненных по различным технологиям:

а — горный способ; б — новоавстрийский способ; 1 — деревянная затяжка; 2 — стальная арка; 3 — рошпаны (1, 2 и 3 составляют временную крепь, расположенную вне постоянной обделки); 4 — бетонная или железобетонная постоянная обделка; 5 — обратный свод; 6 — несущий породно-анкерный свод; 7 — анкеры (в шахматном порядке); 8 — наружный слой обделки из набрызгбетона толщиной 5-15 см (вместе с анкерами служит временной крепью); 9 — внутренний слой постоянной обделки из набрызгбетона или бетона толщиной 10-35 см

Податливая конструкция крепи дает возможность максимально использовать собственную несущую способность породного массива. При этом крепление выработки следует выполнять как можно быстрее после разработки породы с тем, чтобы эффективно использовать естественную устойчивость породы до перехода ее в неустойчивое состояние. Это достигается путем создания податливого свода состоящего из тонкой оболочки набрызгбетона, плотно нанесенной на породу и армированной (в случае необходимости) сеткой или арками, и слоя прилегающих к этой оболочке пород, включенных в работу свода путем установки в породу системы анкеров различной длины. В таком искусственно созданном податливом своде гибкая оболочка из набрызгбетона воспринимает лишь незначительные изгибающие нагрузки, а слой пород, закрепленный анкерами, принимает на себя основное горное давление (рис. 118).

Возведенное таким образом временное крепление, взаимодействующее с породой и плотно к ней прижатое по всему периметру выработки, искусственно удлиняет время сохранения устойчивости горными породами до тех пор, пока не будет возведена постоянная обделка. При этом сечение тоннеля освобождается, что дает возможность широко применять высокопроизводительные горнопроходческие механизмы, а постоянную обделку можно возводить на значительном удалении от забоя и сразу по всему сечению с использованием механизированной опалубки и бетоноукладочных машин.

При этом методе в ходе проходки необходимо систематически вести контрольные измерения горного давления, нагрузок на крепь и деформаций крепи и массива. Это дает возможность на основании результатов измерений в зависимости от толщины слоя набрызгбетона, длины и диаметра анкеров увеличивать, при необходимости число анкеров и толщину слоя набрызгбетона.

Новоавстрийский метод можно применять в разнообразных и сложных инженерно-геологических условиях (например, в неустойчивых или подверженных пучению породах при проходке горных тоннелей, а также для безосадочной проходки тоннелей метрополитенов).

Новоавстрийский метод дает возможность скоростного и экономичного сооружения тоннелей, поскольку применение податливой крепи и оптимальное использование естественной устойчивости массива позволяют уменьшить металлоемкость временной крепи и толщину постоянной обделки, которую рассчитывают с учетом восприятия горного давления временной податливой крепью.

В благоприятных геологических условиях, например в скальных породах, можно применять только набрызгбетон, оставляя небольшое число анкеров в породе.

Рис. 119. Технологическая схема сооружения тоннеля новоавстрийским методом:

1 — буровой портальный агрегат; 2 — анкеры; 3 — сетка; 4 — слой набрызгбетона; 5 — установка для нанесения набрызгбетона, смонтированная на автомобиле; 6 — тележка с измерительными приборами; 7 — механизированная опалубка, 8 — постоянная обделка тоннеля

В зависимости от размеров поперечного сечения тоннеля и гор-но-геологических условий раскрытие забоя производят на полный профиль или одним-двумя уступами (рис. 119). Технологический процесс включает следующие основные операции (порядок их может меняться в зависимости от геологических условий):

бурение шпуров, разработка и уборка породы. При выполнении этих работ необходимо получить по возможности более гладкую поверхность выработки для упрощения набрызгбетонных работ. Целесообразно применять комбайновую проходку, а при взрывных работах — способ гладкого взрывания;

нанесение слоя набрызгбетона. Этот процесс должен осуществляться непосредственно после разработки породы свода с минимальным отрывом по времени. В зависимости от геологических условий набрызгбетон наносят на боковые и лобовые поверхности забоя в несколько слоев, при толщине каждого слоя от 5 до 10 см. При нанесении на металлическую сетку необходимо следить, чтобы она прочно и плотно была прикреплена к породе или ранее уложенному слою набрызгбетона;

установка анкерной крепи. Эту операцию осуществляют в непосредственной близости от забоя сразу после нанесения набрызгбетона. Необходимо строго соблюдать проектное расположение, глубину и диаметр шпура; длина и наклон анкеров могут меняться в зависимости от конкретных геологических условий на отдельных участках;

проведение контрольных измерений и поддержание выработки временной крепью до возведения постоянной конструкции обделки. Эту работу ведут по разработанной заранее программе, определяющей размещение оборудования для измерения, частоту измерения, обработку информации. Данные контрольных измерений используют при усилении набрызгбетонной обделки или при расчетах конструкции постоянной обделки;

возведение постоянной конструкции обделки с учетом данных контрольных измерений.

Метод проходки с устройством арочно-бетонной крепи. Технология проходки с применением арочно-бетонной крепи также базируется на применении крепей ограниченной податливости, позволяющих реализовать несущую способность горного массива. Основными конструктивно-технологическими принципами этой технологии являются: немедленное возведение у забоя металлической арочной крепи, рассчитываемой на частичное восприятие расчетной величины горного давления в строительный период, и замена традиционной дощатой затяжки бетонным слоем минимальной толщины, уложенным между породой и внешней полкой установленной арки (рис. 120).

Эта крепь ограниченной податливости обеспечивает поддержание выработки в строительный период вначале за счет деформа-тивности собственно арок, а позже за счет ползучести бетона, которая затухает по мере его твердения. В этот период производят замер деформаций арочно-бетонной крепи для контроля правильности принятых расчетных предпосылок. Если деформации незначительны или отсутствуют, то арки можно демонтировать для повторного использования на следующих участках тоннеля.

Возведенную таким образом временную арочно-бетонную крепь (с арками или без них) используют в постоянной обделке, в качестве первого слоя, рассчитанного на восприятие горного давления. Толщину второго слоя постоянной обделки определяют расчетом многослойной системы на нагрузки эксплуатационного периода (гидростатическое давление, остаточное горное давление, сейсмические воздействия и т. д.).

В технологический процесс при этом методе сооружения тоннеля входят следующие операции:

бурение шпуров, разработка и уборка породы;

установка арок крепления, монтаж опалубки и укладка бетона за арки;

установка марок для измерения смещений бетона, проведение измерений и принятие решения о снятии или оставлении арок;

бетонирование внутреннего слоя постоянной обделки.

Новый вариант метода опорного ядра. Этот метод (рис. 121) применяют в грунтах с коэффициентом крепости от 1 до 4. Технология работ состоит в следующем. В начале по обеим сторонам будущего тоннеля проходят опорные выработки круглого или подковообразного поперечного сечения, причем проходку ведут с опережением одной выработки по отношению к другой. После проведения опорных выработок в них бетонируют стены будущего тоннеля. Затем проходят калоттный профиль с одновременным возведением свода тоннеля из сборных или монолитных железобетонных конструкций с опережением их на длину возведенных стен. На последней стадии разрабатывают ядро и бетонируют обратный свод.

Рис. 120. Технологическая схема проходки тоннеля с арочно-бетонной крепью:

1 — временная арочно бетонная крепь; 2 — буровой портальный агрегат; 3 — стальные арки; 4 — первичная бетонная обделка; 5 — бетоносмеситель с бетононасосом; б — вентиляционный короб; 7 — технологическая тележка с арками; 8 o— механизированная опалубка; 9 — постоянная бетонная обделка;, 10 oo— бетонирование нижних частей стен обделки; 11 —-опалубка стен; 12 — бульдозер

Рис. 121. Технологическая схема сооружения тоннеля новым вариантом метода опорного ядра со сборно-монолитной обделкой:

а — проходка опорных тоннелей или штолен; б — возведение боковых бетонных стен; в-проходка сводовой части; г — разработка ядра; д — сооружение обратного свода; 1 — опорные тоннели; 2 — сборная обделка опорных тоннелей; 3 — блокоу кладчик; 4 — породопогрузочная машина; 5 — тележка для нагнетания раствора за обделку; 6 — вентиляционная труба; 7 — боковые бетонные стены; 8 — пневмобе-тононагнетатель; 9 — электровоз; 10 — опалубка стен; 11 — ядро; 12 — калоттная часть тоннеля; 13 — обделка свода из сборных железо-бетонных блоков; 14 — укладчик обделки свода; 15 — самоходный вагон-самосвал; 16 — самоходная буровая установка; 17 — самосвальный автопоезд; 18 — тоннельный экскаватор; 19 — обратный «вод

Весь комплекс работ выполняют с применением высокопроизводительного оборудования: щитов, укладчиков, породопогрузочных машин, экскаваторов, механизированной опалубки, бетононасосов и автомобильного транспорта. По такой технологии сооружают односводчатые станции.

Источник

Проходка туннелей в слабых породах Новоавстрийским способом

НОВОАВСТРИЙСКИЙ ТОННЕЛЬНЫЙ СПОСОБ

В настоящее время этот способ строительства тоннелей является наиболее распространенным. Это обусловлено его экономичностью и низкой материалоемкостью подземных конструкций. Скорость строительства тоннелей как в устойчивых, так и в малоустойчивых породах весьма высока (от 3 до 7 м/сут), а стоимость строительства по сравнению с традиционными способами меньше на 30—40%.

Способ применяют как в благоприятных, так и в сложных горногеологических условиях, например, в неустойчивых, подверженных пучению породах. Способ широко применяют для безосадочного проведения городских тоннелей мелкого заложения.

Принципиальное отличие новоавстрийского способа заключается в максимальном использовании несущей способности окружающего массива пород и вовлечении его в работу в качестве защитной конструкции, предохраняющей тоннель от обрушения. Для этого приконтурный слой породы закрепляют временной крепью из анкеров, набрызгбетона или податливой арочной крепью. Эта крепь превращает приконтурный слой в грузонесушую конструкцию, воспринимающую значительную часть внешней нагрузки. Остальная часть нагрузки передается на постоянную обделку, материалоемкость которой значительно ниже, чем при других способах.

Новоавстрийский способ допускает существенные перемещения контура тоннеля, обеспечивая тем самым разгрузку горного массива от напряжений. Постоянную обделку возводят в тот момент, когда исчерпана несущая способность временной крепи. Вследствие этого обделка работает на нагрузку, значительно меньшую, чем если бы ее возводили до того, как произошла разгрузка массива.

Обязательное условие применения способа — измерение в течение всего периода строительства тоннеля деформаций, перемещений и напряжений как в обделке, так и в породе. Это позволяет непрерывно контролировать состояние горного массива и возводимой временной крепи, при необходимости осуществляя поэтапное усиление последней.

Итак, коротко принципиальные положения новоавстрийского способа сводятся к следующим:

1. Основным несущим элементом является горная порода, смещения которой вокруг выработки допустимы, но ограничены заданными значениями, определяемыми грузонесущей способностью временной крепи;

2. Внешняя несущая породноанкерная оболочка, усиленная набрызгбетоном, упрощенно говоря, представляет собой толстостенную трубу, замыкание которой необходимо обеспечить в течение короткого промежутка времени, определяемого опытным путем. Наиболее благоприятные формы поперечного сечения тоннеля — круглая, овальная или иная, но с криволинейными стенами и лотком, так как при прямоугольной форме сечения в углах происходит концентрация напряжений;

3. Важной особенностью новоавстрийского способа является требование скорейшего замыкания обделки по всему контуру тоннеля путем возведения кроме свода и стен обратного свода (лотка) тоннеля. Момент смыкания обратного свода определяют на основании результатов измерений перемещения контура и напряжений в обделке. Обычно смыкание обратного свода осуществляют не позднее, чем через 30 дней, но может возникнуть необходимость замыкания обратного свода уже через 1—2 смены. Обратный свод возводят из набрызгбетона или монолитного бетона;

4. Управление процессом стабилизации перемещений породы вокруг тоннеля осуществляют путем поэтапного усиления несущих оболочек (порода и временная крепь) за счет увеличения числа анкеров, их длины, сечения арок, нанесения нового слоя набрызгбетона, повышения коэффициента армирования при применении фибронабрызгбетона и др. Все работы по усилению проводят под непрерывным контролем перемещения контура тоннеля и напряжений в обделке.

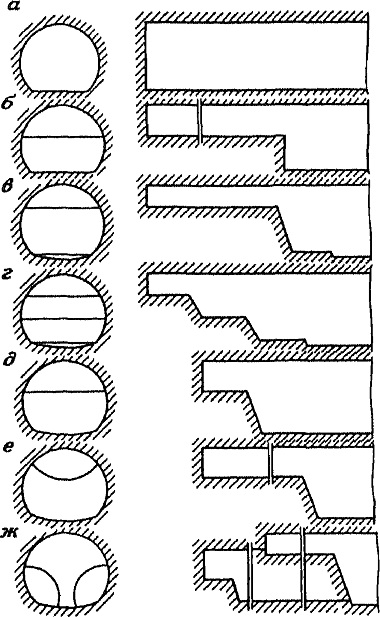

Технология производства работ. Для ведения проходческих работ забой разбивают на несколько участков (ступеней), число которых зависит, главным образом, от устойчивости породы в забое. На рис. 5.7 приведены наиболее распространенные схемы разработки (раскрытия) сечения тоннеля. Проходческие работы ведут либо буровзрывным способом, либо комбайнами избирательного действия. Не исключена также разработка вручную с использованием механических инструментов. В разрабатываемых участках забоя возводят временную крепь из набрызгбетона, анкеров, металлических арок. Разработка всех частей сечения тоннеля растянута ступенями по длине тоннеля и забой в верхней части калотты опережает нижний на величину от 1,5—2 пролетов тоннеля до нескольких десятков метров. С уступа на уступ породу транспортируют по наклонным пандусам.

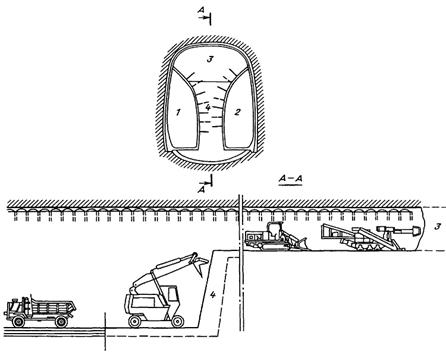

В широких тоннелях, сооружаемых в слабых грунтах, раскрытие сечения начинают с боковых штолен, затем разрабатывают калотту и в последнюю очередь ядро (рис. 5.8). Площадь сечения боковых штолен принимают равной 20—25 м2, крепь штолен — набрызгбетон по арматурной сетке с последующей установкой анкеров. Штольни опережают разработку калоттной части тоннеля. Постоянную бетонную обделку возводят со значительным отставанием от забоя после стабилизации перемещений породного контура. Обычно это наступает через 1—3 месяца после замыкания обратного свода. Толщина такой обделки меньше толщины обделки, рассчитанной на полную нагрузку, и находится в пределах 30 см.

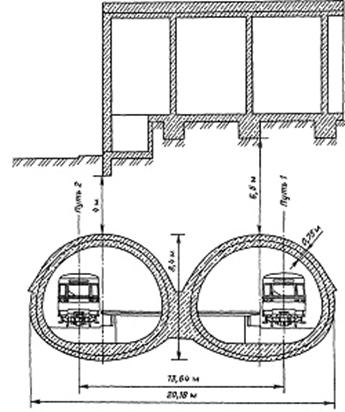

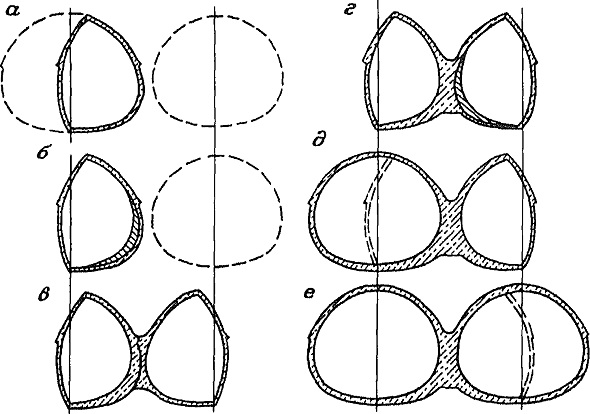

На рис. 5.9—5.11 показана последовательность раскрытия сечения тоннеля в связных гравелистых грунтах при строительстве станции метрополитена в Вене.

На рис. 5.9 показаны сечения двух станционных тоннелей с искусственным целиком между ними, на рис. 5.10 — этапы одновременного рас

крытия сечения станционных тоннелей по схеме с боковыми штольнями и применение армированного набрызгбетона в качестве временной крепи.

Рис. 5.7. Схемы разработки сечения тоннеля новоавстрийским способом:

сплошным забоем (а); длинным уступом (б); коротким уступом (в); многоступенчатым забоем (г); миниуступом (д) уступом с выполнением промежуточного обратного свода (е); боковыми штольнями (ж)

Рис. 5.8. Схема производства работ новоавстрийским способом (вариант раскрытия забоя с боковыми штольнями):

1—4 — последовательность раскрытия сечения тоннеля

Рис. 5.9. Сечение станционных тоннелей метрополитена в Вене

Система контроля. Для осуществления систематического контроля по длине тоннеля с интервалом 100150 м устанавливают специальные замерные станции (створы). В вертикальной к оси тоннеля плоскости бурят шпуры и скважины, В них устанавливают измерительную аппаратуру и приборы для снятия показаний. На рис. 5.12 приведена схема замерной станции и расположения аппаратуры. Главная задача состоит в измерении деформаций и напряжений в процессе ведения проходческих

работ. Контролируют конвергенцию контура тоннеля; сдвиги в горном массиве и напряжения на контакте массива и обделки, в анкерах и набрызгбетоне и другие параметры.

Замеры ведут в заданном режиме и полученные данные сравнивают с проектными, полученными в результате детальной геологической разведки, включающей проведение экспериментальных разведочных штолен.

Новоавстрийский способ наиболее целесообразен в специфических горногеологических условиях: глины, песчаные и глинистые сланцы, пластичные мергели и др. Породы должны обладать свойствами затухающей ползучести. Необходимо исключить односторонние нагрузки на обделку, способные вызвать излом тонкого набрызгбетонного покрытия. Обводненность пород должна быть минимальной. Однако способ успешно применяют и в скальных, нарушенных и трещиноватых породах при использовании буровзрывных работ.

В качестве типичного примера использования новоавстрийского способа с применением БВР приведем опыт строительства железнодорожного тоннеля Айнмальберг (Германия).

Двухпутный тоннель Айнмальберг имеет длину 1127 м и площадь поперечного сечения от 105 до 117 м2 (в зависимости от характеристик породы). Трасса тоннеля расположена в пестром песчанике с горизонтальной слоистостью. Слои толщиной от нескольких сантиметров до 2 м пересекают многочисленные крутопадающие трещины. Слои плотной глины, включенные между пластами пестрого песчаника, имеют мощность от нескольких сантиметров до 1 м. В ряде случаев горизонтальное залегание песчаника приводило к неожиданному отслоению породы в кровле. Приток воды в тоннеле не превышал 1 л/с.

Вначале разрабатывали верхнюю часть сечения тоннеля площадью 50 м2, затем с отставанием на 80120 м вели разработку уступа с поочередным устройством одностороннего въезда в верхнюю часть сечения, далее на расстоянии 80 м осуществляли раскрытие обратного свода с

последующим его бетонированием. Замыкали кольцо бетонной обделки на расстоянии примерно 200 м от забоя.

Для бурения шпуров применяли две самоходные буровые установки на гусеничном ходу фирмы «Тамрок». Установки, оборудованные гидравлическими бурильными машинами на двух удлиненных податчиках, использовали и для анкерного крепления. Породу убирали тремя колесными погрузчиками САТ966 и складировали примерно в 220 м от забоя, затем ее перегружали на автосамосвалы и отвозили к порталу. Для нанесения набрызгбетона применяли полуавтоматические установки «Менадиер GM90».

Размеры и конструкцию крепи определяли в зависимости от категории пород. Применяли покрытие из набрызгбетона толщиной 1030 см в сочетании с металлической сеткой в несколько слоев, железобетонные или полимерные анкеры длиной 26 м, а на отдельных участках — арочную крепь из прокатного металла. Обделка из бетона имела толщину 30 см.

Средняя скорость проведения тоннеля одним забоем составила 140 м/мес.

Рис. 5.10. Этапы раскрытия сечения станционных тоннелей в Вене: а — раскрытие правой боковой штольни в левом тоннеле с возведением временной перемычки из армированного набрызгбетона; б — нанесение нескольких слоев набрызгбетона на правый борт штольни (первый этап образования межтоннельного целнка); о — раскрытие левой боковой штольни правого тоннеля и возведение временной перемычки из армированного набрызгбетона: г — нанесение нескольких слоев набрызгбетона на левый борт штольни (второй этап образования межтоннельного целика, доведение его до проектных размеров); 3 и е — раскрытие на полный профиль левого и правого тоннелей

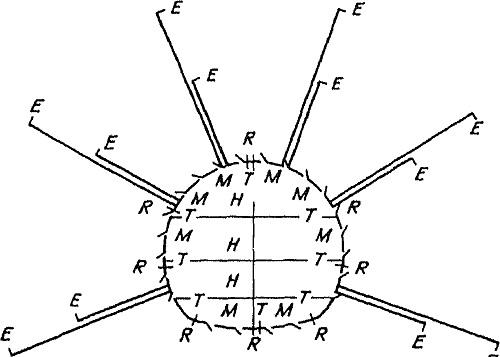

Рис. 5.12. Схема расположения измерительных приборов замерной станции в тоннеле (измерительный створ) при новоавстрийском способе:

Т — тангенциальные датчики; R — радиальные датчики; М — мессдоза для намерения нагрузок; Е — экстензометры; Н — аппаратура для измерения конвергенции

Поможем написать любую работу на аналогичную тему

Проходка туннелей в слабых породах Новоавстрийским способом

Проходка туннелей в слабых породах Новоавстрийским способом

Проходка туннелей в слабых породах Новоавстрийским способом

Источник