Проходка шахтных стволов по технологии бурения

Цель механизации процесса сооружения стволов — исключение пребывание персонала шахты под землей во время проходки. К распространенным способам механизации и автоматизации относится бурение. Благодаря техническому совершенству современных буровых установок проходить стволы шахт стало можно с гарантией надежности даже в слабых грунтах. Минус проходки стволов бурением — сложность обеспечения строгой вертикальности особенно глубоких стволов и большой вес буровых машин. Препятствием также можно назвать валунные включения и присутствие на пути рабочего органа буровой установки толстых пластов твердого грунта. Там, где грунты считаются слабыми или имеют среднюю крепость, используются установки с вращающимся буром.

К подготовительным работам, предваряющим проходку ствола бурением, относится:

- обустройство оголовника;

- установка металлического копера, который снабжен парой консольных поворачивающихся кранов;

- перемещение опоры и платформы по рельсовым путям так, чтобы перекрыть устье шахтного ствола;

- монтаж на копре бурового оборудования;

- подготовка отстойников и труб, соединенных в единую систему для подачи глинистого раствора.

Собственно, проходка шахтного ствола осуществляется в два этапа. После того, как пробурена передовая скважина, ее прорабатывают расширителем до достижения проектного диаметра.

Если глубина шахтного ствола составляет 150 м или меньше, выбирается погружной способ проходки. При этом обделка погружается в ствол, куда предварительно был нагнетен глинистый раствор. По мере погружения жидкость вытесняется обделкой и выходит на поверхность через кольцевой зазор. Когда крепь возведена на всю глубину ствола, ее ставят вертикально, и пространство между ней и стенкой скважины заливают цементно-песчаной смесью. Лишняя жидкость из шахтного ствола откачивается. Основное преимущество погружного способа проходки — спуск крепи единой герметичной колонной. Минус способа — огромные нагрузки, которые приходятся на крепь в процессе монтажа. Также инженеры испытывают сложности в соблюдении вертикальности шахтного ствола.

Завод горношахтного оборудования ДАРСУН изготавливает на заказ машины для механизации и автоматизации рабочих процессов на предприятиях по добыче ценных ископаемых, предлагает невысокие цены на продукцию и гарантирует ее качество.

Источник

Проходка бурением

Проходка бурением -это строительство шахтных столбов с использованием буровых установок.

Проходка бурением — это строительство шахтных столбов, скважин с использованием буровых установок.

Можно проходку обеспечить лопатой и трудом разнорабочих.

Для быстроты проходки, при сооружении горной направленной выработки большой площади используют вскрышной метод.

А при при сооружении горной направленной выработки малого диаметра не обойтись без бурения.

Технологический процессе бурения предполагает перемалывание горных пород специализированным оборудованием.

Во время техпроцесса ствол заполняется водой или специальным буровым раствором.

- создает гидростатическое давление,

- обеспечивает перемещение горной породы на поверхность.

Существуют различные схемы движения растворов по трубам.

Прямая схема циркуляции предполагает подачу жидкости специальными насосами.

Если необходимо гидротранспортировать гидрофильные и рыхлые породы, вместо водного раствора применяются специальные глиняные растворы, которые, образуя на стенах труб своеобразную мембрану, позволяют транспортировать горные породы без использования жидкости, что повышает эффективность процесса.

Ограничить мощность и грузоподъемность оборудования позволяет фазное бурение, представляющее проходку на нужную глубину и диаметр.

Скорость проходки зависит от оптимальности режимов бурения, в тч специальных режимов, которые могут решать задачи:

- проводки скважины через поглощаюшие пласты,

- обеспечения:

- минимального искривления скважины,

- максимального выхода керна,

- качественного вскрытия продуктивных пластов.

Показателями эффективности бурения нефтяных и газовых скважин являются:

- проходка на долото,

- механическая и рейсовая скорости бурения.

Проходка на долото Hд (м) определяет расход долот на бурение скважины и потребность в них по площади и УБР в целом, число СПО, изнашивание подъемного оборудования, трудоемкость бурения, возможность некоторых осложнений.

Проходка на долотозависит от абразивности пород, стойкости долот, правильности их подбора, режимов бурения и критериев отработки долот.

Vм может быть также определена по отдельному долоту, отдельному интервалу, всей скважине Lс, по УБР и тд:

Механическая скорость характеризует эффективность разрушения горных пород, правильность подбора и отработки долот, способа бурения и режимных параметров, величину подведенной на забой мощности и ее использование.

При снижении механической скорости углубления забоя долото нужно поднимать на замену.

Vр = Hд / (Тм + Тсп),

где Hд — проходка на долото, м

Тм — продолжительность работы долота на забое, час,

Тсп — продолжительность спуска и подъема долота, наращивания инструмента, час.

Рейсовая скорость определяет темп проходки ствола, который зависит от отработки долота, от объема и скорости выполнения СПО.

Долото, поднятое при достижении максимума рейсовой скорости, обеспечивает наиболее быструю проходку ствола.

Средняя рейсовая скорость по скважине выражается:

Vр = Lс / (Тм + Тсп).

Наибольшая эффективность проходки бурения достигается при использовании оптимального сочетания параметров режима бурения, который зависит от физико-механических свойств горной породы, конструкции долота, глубины залегания разбуриваемой породы и других факторов.

Источник

Проходка бурением

Проходка бурением -это строительство шахтных столбов с использованием буровых установок.

Проходка бурением — это строительство шахтных столбов, скважин с использованием буровых установок.

Можно проходку обеспечить лопатой и трудом разнорабочих.

Для быстроты проходки, при сооружении горной направленной выработки большой площади используют вскрышной метод.

А при при сооружении горной направленной выработки малого диаметра не обойтись без бурения.

Технологический процессе бурения предполагает перемалывание горных пород специализированным оборудованием.

Во время техпроцесса ствол заполняется водой или специальным буровым раствором.

- создает гидростатическое давление,

- обеспечивает перемещение горной породы на поверхность.

Существуют различные схемы движения растворов по трубам.

Прямая схема циркуляции предполагает подачу жидкости специальными насосами.

Если необходимо гидротранспортировать гидрофильные и рыхлые породы, вместо водного раствора применяются специальные глиняные растворы, которые, образуя на стенах труб своеобразную мембрану, позволяют транспортировать горные породы без использования жидкости, что повышает эффективность процесса.

Ограничить мощность и грузоподъемность оборудования позволяет фазное бурение, представляющее проходку на нужную глубину и диаметр.

Скорость проходки зависит от оптимальности режимов бурения, в тч специальных режимов, которые могут решать задачи:

- проводки скважины через поглощаюшие пласты,

- обеспечения:

- минимального искривления скважины,

- максимального выхода керна,

- качественного вскрытия продуктивных пластов.

Показателями эффективности бурения нефтяных и газовых скважин являются:

- проходка на долото,

- механическая и рейсовая скорости бурения.

Проходка на долото Hд (м) определяет расход долот на бурение скважины и потребность в них по площади и УБР в целом, число СПО, изнашивание подъемного оборудования, трудоемкость бурения, возможность некоторых осложнений.

Проходка на долотозависит от абразивности пород, стойкости долот, правильности их подбора, режимов бурения и критериев отработки долот.

Vм может быть также определена по отдельному долоту, отдельному интервалу, всей скважине Lс, по УБР и тд:

Механическая скорость характеризует эффективность разрушения горных пород, правильность подбора и отработки долот, способа бурения и режимных параметров, величину подведенной на забой мощности и ее использование.

При снижении механической скорости углубления забоя долото нужно поднимать на замену.

Vр = Hд / (Тм + Тсп),

где Hд — проходка на долото, м

Тм — продолжительность работы долота на забое, час,

Тсп — продолжительность спуска и подъема долота, наращивания инструмента, час.

Рейсовая скорость определяет темп проходки ствола, который зависит от отработки долота, от объема и скорости выполнения СПО.

Долото, поднятое при достижении максимума рейсовой скорости, обеспечивает наиболее быструю проходку ствола.

Средняя рейсовая скорость по скважине выражается:

Vр = Lс / (Тм + Тсп).

Наибольшая эффективность проходки бурения достигается при использовании оптимального сочетания параметров режима бурения, который зависит от физико-механических свойств горной породы, конструкции долота, глубины залегания разбуриваемой породы и других факторов.

Источник

Буровая проходка

Термин буровая проходка обозначает привычный нам процесс бурения скважин, то есть строительства вертикально направленных стволов, при сооружении которых применяются буровые установки различного типа и размера. При этом к зоне забоя не осуществляется доступ людей. И хотя в современном понимании это понятие начало использоваться лишь в конце XIX века, если взглянуть на историю бурового дела, то становится понятно, что именно такая технология строительства вертикальных скважин применялась еще до начала X века на Руси в рамках мероприятий по добыче соли.

Кроме того, существует такой важный показатель как проходка на долото, который обозначает количество пробуренных метров породы с использованием одного бурового долота до момента его износа. В зависимости от этого показателя определяется расход бурового инструмента для проведения запланированного комплекса работ, а также количество спуско-подъемных операций. Значение данного показателя зависит от применяемой технологии бурения и породоразрушающего инструмента, от механической скорости бурения и от свойств горной породы, а также глубины скважины.

Буровая проходка как технологический процесс включает в себя следующие компоненты:

- Разрушение породы;

- Удаление выбуренной породы из зоны забоя;

- Крепление ствола скважины.

Применение буровых растворов при проходке скважин сопряжено с выполнением нескольких функций. Создавая гидростатическое давление, такая жидкость может выполнять функцию временной крепи – то есть средства сохранения устойчивости стенок на момент проведения буровых работ. Второй функцией бурового раствора является доставка на поверхность выбуренной породы. Производиться она может как по прямой, так и по обратной схеме. В первом случае промывочная жидкость подается по бурильным трубам при помощи насоса, а затем поднимает частицы породы по стволу в затрубном пространстве. Во втором случае наоборот, жидкость подается в сам ствол, а порода поднимается на поверхности при помощи специального устройства – эрлифта. В некоторых породах проходка может проводиться без использования жидкости.

Чтобы задать вопрос или сделать заявку,

нажмите на кнопку ниже:

Источник

Способы проходки стволов

Проходкой ствола называют процесс его строительства. В устойчивых породах ствол проходят обычным буровзрывным способом, а в неустойчивых и обводненных – с применением специальных способов.

При проходке ствола буровзрывным способом в проходческий цикл входят следующие операции:

— проветривание (не более 30 минут);

— погрузка и выдача породы на поверхность;

— возведение временной и постоянной крепи;

В настоящее время проходку стволов осуществляют с применением комплексной механизации всех основных операций проходческого цикла (бурение шпуров, погрузка породы и возведение крепи) с полной технологической увязкой с остальными (вспомогательными) операциями.

Комплексы разработаны для стволов трех групп:

— неглубоких – не более 300 м (комплексы КБ-1, ОСК);

— средней глубины – 300-700 м (комплексы КС-2у, 2КС-2у);

— глубоких и сверхглубоких – соответственно 700-1200 м и более

1200 м (комплексы КС-1м/6,2; КС-8; КС-9; КС-10; КШО, ДШП-1).

Для каждой группы стволов по глубине и диаметру подбирается соответствующее оборудование, эксплуатация которого в конкретных условиях обеспечивает максимальную производительность труда при минимальных капиталовложениях.

В зависимости от последовательности выполнения работ по выемке породы и возведению постоянной крепи различают следующие технологические схемы проходки стволов:

— последовательная, когда указанные выше операции выполняются друг за другом на каждом отдельном участке (звене);

— параллельная, когда указанные выше операции выполняются одновременно на двух смежных участках (звеньях);

— совмещенная, когда работы по выемке породы и возведению постоянной крепи ведутся одновременно в одном звене.

В настоящее время совмещенную схему применяют при строительстве стволов на большинстве горных предприятий. Она обеспечивает стабильные достаточно высокие средние скорости проведения 65-80 м/мес.

К специальным способам проходки стволов относятся проходка с забивной и опускной крепями, под сжатым воздухом, с помощью водопонижения, тампонированием, с предварительным замораживанием пород.

Сущность способа проходки с забивной крепью заключается в том, что проходке предшествует предварительное ограждение участка ствола временной крепью (сваями), под защитой которой производится выемка породы и возведение постоянной крепи.

Опускная крепь, также как и забивная, является опережающей. Опускная крепь имеет форму цилиндра и сооружается из кирпича, бетона, железобетона и металлических тюбингов. После сооружения опускного цилиндра приступают к выемке породы. При этом крепь опускается под действием собственного веса. Если собственного веса опускной крепи окажется недостаточно, производят принудительное задавливание ее дополнительным грузом или гидравлическими домкратами.

После пересечения водоносных пород крепь должна внедриться в подстилающие породы не менее чем на 1,5 м. В этих породах сооружают опорный венец, и далее проходка продолжается обычным способом.

|

Опускную крепь применяют при рыхлых, мягких и плывучих породах мощностью до 10 м, залегающих на глубине не более 25 м и не имеющих

твердых прослойков пород и валунов.

|

Проходка стволов под сжатым воздухом (кессоннный способ) заключается в том, что проходческие работы в водоносных песках и плывунах производятся в специальной камере при повышенном давлении

воздуха. Благодаря проникновению сжатого воздуха в поры водоносного слоя происходит отжим воды из забоя в стороны от ствола, в результате чего происходит местное осушение.

Проходка стволов с помощью водопонижения заключается в искусственном понижении статического уровня подземных вод в районе проходки ствола с помощью системы водопонижающих скважин, пробуренных с поверхности. В результате водопонижения происходит осушение горных пород и изменение их механических свойств. Породы (водоносные пески) приобретают большую плотность и устойчивость, что создает благоприятные условия для сооружения ствола.

Проходка стволов способом тампонирования пород заключается в заполнении пустот и трещин в водоносных крепких горных породах

(песчаники, известняки) растворами, способными затвердевать в этих трещинах и тем самым перекрывать поступление по ним воды.

Тампонирование чаще всего осуществляется цементными растворами.

Проходка с забивной и опускной крепями, под сжатым воздухом с помощью водопонижения и тампонирования в настоящее время применяется очень редко. Основным специальным видом проходки стволов является способ предварительного замораживания пород.

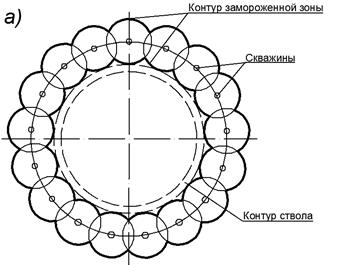

При проходке стволов с предварительным замораживанием пород с поверхности вокруг ствола пробуривают скважины глубиной на 2-4 м больше требуемой глубины промерзания. В скважины опускают замораживающие колонны, в которые нагнетают охлажденный раствор через питающие трубы (рисунок 3.6).

Рисунок 3.6 – Схема искусственного замораживания

горных пород вокруг ствола

Раствор, поднимаясь вверх по замораживающим колоннам, отнимает тепло у окружающих пород. В результате этого вокруг ствола образуется ледопородный цилиндр, под защитой которого выполняются горнопроходческие работы в стволе.

Для замораживания горных пород применяют жидкие хладагенты. В качестве основного хладагента применяют жидкий азот, температура испарения которого при атмосферном давлении 760 мм ртутного столба составляет – 195,7 о С.

Ледопородное ограждение поддерживают в замороженном состоянии до тех пор, пока не будет закончено проведение ствола. После этого производят оттаивание замороженных пород естественным или искусственным способами.

Источник