Выбор прогрессивного способа получения заготовок

Процесс метода получения заготовки тесно связан с последующей механической обработкой, трудоемкостью, которая в высокой степени зависит от точности выполнения заготовки и приближения ее формы к конфигурации заготовки.

Для определения правильного способа получения заготовки необходимо учитывать материал детали, условия ее эксплуатации, технические требования на изготовление, объем и серийность выпуска, форму и размеры детали. Оптимальный метод получения заготовки определяется на основании всестороннего анализа перечисленных факторов и технико-экономического расчета себестоимости детали. Оптимальным считается метод получения заготовки, обеспечивающий технологичность изготовления из нее детали при минимальной себестоимости.

Сравним два варианта получения заготовки из круглого сортового проката и поковкой в подкладных штампах. При методе получения заготовки

поковкой мерные отрезки сортового проката, нарезанного на механической пиле, подогревают в печи кузнечного цеха, после чего подают на ковку паровоздушными молотами в подкладных штампах. После горячей ковки заготовка принимает цилиндрическую форму со ступенями.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 220301. 359. 08. 000. ПЗ. |

По первому варианту заготовка изготавливается из сортового проката круглого профиля по ГОСТ 2590-88.

Размер проката рассчитываю исходя из припусков на механическую обработку [4, стр.41, табл. 3.13]. При точении припуск на обработку составляет 3,8 мм.

По расчетным данным выбираю размер сортового проката обычной точности:

Круг 52 ГОСТ 2590-88

Ст3сп 2 ГОСТ 380-71

Определяем припуск на подрезку торцовых поверхностей заготовки

[3, стр.40, табл. 3.12].

Припуск составляет zподр=1,9 мм на сторону.

Общая длина заготовки:

Lд – номинальная длина детали, мм.

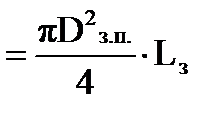

Объем Vз , см 3 , заготовки находим по формуле:

Vз

Dз.п.— диаметр заготовки, взятый с плюсовым припуском;

Vз

Определяем массу заготовки Мз, кг по формуле:

γ — плотность материала, кг/см 3 ;

Vз – объем заготовки, см 3 .

Мз =141,9 · 0,00785=1,11 кг

Выбираем оптимальную длину проката для изготовления заготовки.

Потери на зажим заготовки Lзаж принимаем 5 мм.

Заготовку отрезают на ножницах. Это самый производительный и дешевый способ.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 220301. 359. 08. 000. ПЗ. |

Длину торцового обрезка проката Lоб, мм определяем из соотношения:

d — диаметр сечения заготовки, мм.

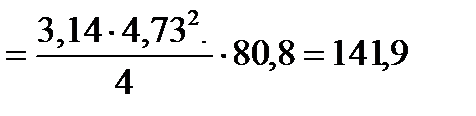

Число заготовок х, шт., исходя из принятой длины проката по стандартам, определяется по формуле:

х =

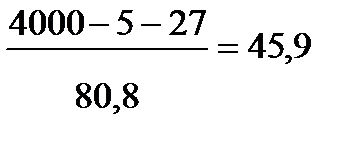

Из поката длиною 4м

х4 =

Принимаю 45 заготовок из данной длины проката.

Из проката длиною 7м

Х7 =

Принимаю 81 заготовок из данной длины проката.

Остаток длины (некратность) Lнк, мм определяется в зависимости от принятой длины проката по формуле:

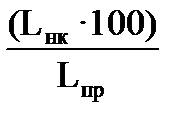

или остаток длины П нк, %

П нк=

из проката длиною 4м

Lнк4 = 4000 — 27 – 5- (80,8·45) =77 мм

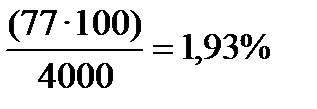

П нк4 =

из проката длиною 7м

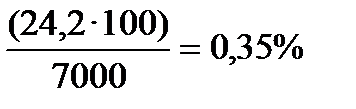

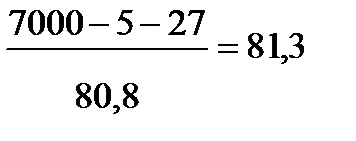

Lнк7 = 7000 — 27 – 5 -(80,8·81) =24,2 мм

П нк7 =

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 220301. 359. 08. 000. ПЗ. |

Из расчетов на некратность видно, что прокат длиною 7 м для изготовления заготовок более экономичен, чем прокат длиною 4 м.

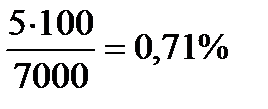

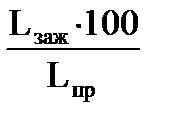

Потери материала на зажим при отрезке Пзаж, % по отношению к длине проката составят:

Пзаж =

Пзаж =

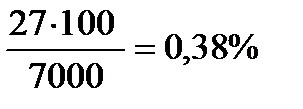

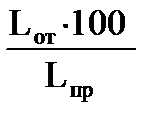

Находим потери материала на длину торцевого обрезка проката Пот в процентном отношении к длине проката:

Пот =

Пот =

Общие потери Ппо, % к длине выбранного проката

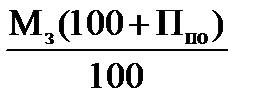

Расход материала на одну деталь Мзп , кг с учетом всех технологических неизбежных потерь определяем по формуле:

Мзп =

Мзп =

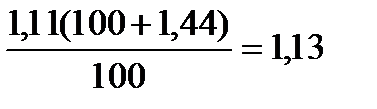

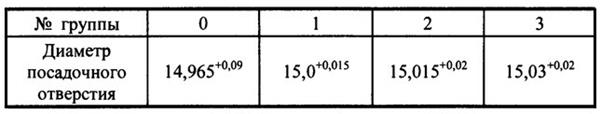

Определяем коэффициент использования материала по формуле:

Ким =

Мд — масса детали, кг;

Мзп — масса заготовки с учетом технологических потерь.

Ким =

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 220301. 359. 08. 000. ПЗ. |

Второй способ получения заготовки – объемная штамповка на горизонтально-ковочной машине (ГКМ). Для обоснования выбора заготовки имеем следующее по ГОСТ 7505:

1. Группа стали М1.

2. Степень сложности С1.

3. Класс точности поковки устанавливается в зависимости от технологического процесса и оборудования для ее изготовления. Для гидравлических прессов – Т1.

4. Исходные данные для последующего назначения основных припусков и допускаемых отклонений определяются от массы, марки, степени сложности М1 и класса точности поковки.

5. Исходный индекс – 15.

6. Рассчитываем объем:

7.Определяем массу заготовки: (16)

Gзаг=γ· V=0,00785кг/см 2 ·83,7=0,9 кг.

Принимаем технологические потери (облой, угар),

8. Коэффициент использования металла Ким

Основным показателем, характеризующим экономичность выбранного

метода изготовления заготовок, является коэффициент использования материала, который при изготовлении деталей из штамповок составляет Ким =0,89, из проката Ким=0,7.

Расчет двух вариантов получения заготовки показывает, что заготовка, полученная в результате штамповки более экономична по использованию материала, чем заготовка, полученная из проката, поэтому в качестве прогрессивного метода получения заготовки принимаем штамповку.

Содержание и структура заданной технологической операции

Технологический процесс изготовления детали – «Ниппель 5Г157.02-4» разработан на базе металлообрабатывающего оборудования. Технологический процесс включает в себя токарные, фрезерные, шлифовальные операции. При разработке технологического процесса в целях достижения прогрессивных технико – экономических показателей учтены следующие моменты:

— высокая концентрация операций, достигаемая в результате обработки нескольких поверхностей за одну операцию;

-интенсификация процесса резания за счет применения прогрессивного

— применение высокопроизводительного оборудования;

—

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП. 220301. 359. 08. 000. ПЗ. |

сокращение вспомогательного времени путем оснащения средствами механизации и автоматизации, применения пневматических устройств;

— повышение удельного веса станков с ЧПУ;

— повышение удельного веса металлорежущих станков для финишных

операций, обеспечивающих высокое качество деталей, их надежность и долговечность.

Применение твердосплавных неперетачиваемых пластин на резцах обеспечивает:

-повышение стойкости на 20-25% по сравнению с напаянными резцами,

-возможность повышения режимов резания за счет простоты восстановления режущих свойств многогранных пластин путем их поворота,

-сокращение затрат на инструмент в 2-3 раза, потерь вольфрама и кобальта в 4-4,5 раза вспомогательного времени на смену и переточку резцов,

-упрощение инструментального хозяйства,

-уменьшение расхода образива.

Правильность разработки последовательности операций технологического процесса для достижения заданной точности и соблюдение принципа единства технологических баз приводит к очень малому проценту брака, что также говорит о качестве обработки детали на каждой операции. Установлено почти полное соответствие параметров оборудования требованиям каждой операции, где оно использовалось.

Источник

ПРОГРЕССИВНЫЕ МЕТОДЫ ПОЛУЧЕНИЯ ЗАГОТОВОК

ПРОГРЕССИВНЫЕ МЕТОДЫ ПОЛУЧЕНИЯ ЗАГОТОВОК

1.

Припуски, напуски и размеры заготовок…………………………….…. 3

Выбор материала заготовки…………………………………………..…….4

2. Выбор метода получения заготовок……………………………………..5

Технологические возможности основных методов получения

Методика выбора способа получения заготовок…………………….…. 7

Норма расхода материала и масса заготовки…………………………….9

3. Получение литых заготовок..……………………………………………11

Классификация литейных сплавов и их основные

Литейные свойства сплавов…………………………………………..……15

Характеристика отливок по сложности, массе и точности……………. 17

Технологические возможности способов литья и области их

Литье в специальные формы. Литье в кокиль………………………..…..20

Литье по выплавляемым моделям……………………………………..….26

Литье в оболочковые формы……………………………………….……..38

Методы получения заготовок из пластмасс………………………….…. 48

Полимерные материалы для получения заготовок……………………. 48

Виды переработки пластмасс методами прессования и

4. Получение заготовок методами порошковой металлургии………….53

Список рекомендованной литературы……………………………………. 59

|

§1 Основные понятия о заготовках и их характеристика.

Заготовка – предмет труда, из которого, изменением формы, размеров, свойств поверхности и/или материала, изготовляют деталь (ГОСТ 3.1109-82).

Различают 3 основных вида заготовок:

· Машиностроительные профили. Их изготавливают постоянного сечения (круглого, шестигранного или трубы) и периодического. В крупносерийном и массовом производстве применяют специальный прокат.

· Штучные заготовки. Их получают литьем, ковкой, штамповкой, сваркой.

· Комбинированные заготовки. Это сложные заготовки, получаемые соединением отдельных простых элементов.

Заготовки характеризуются конфигурацией и размерами, точностью получаемых размеров, состоянием поверхности и т.д. Формы, размеры, а также состояние поверхности заготовки существенно влияют на последующую обработку резанием.

Выбор материала заготовки

При выборе материала заготовки необходимо учитывать его эксплуатационные, технологические и экономические характеристики.

Эксплуатационные характеристики материала должны обеспечивать детали надежное выполнение своих функций. Данные по выбору марок материалов для изготовления деталей, работающих в определенных условиях, приведены в справочниках.

Технологические характеристики материала (жидкотекучесть, свариваемость, способность к пластической деформации) определяют возможность и эффективность обработки материала выбранным технологическим методом.

Экономическая эффективность материала может быть оценена его стоимостью и дефицитностью.

Получение литых заготовок.

Литейные свойства сплавов.

К ним относятся:

· Склонность к ликвации;

Жидкотекучесть – способность жидкого металла полностью заполнять полости литейной формы и четко воспроизводить очертание отливки. Жидкотекучесть зависит от химического состава, температуры заливаемого в форму сплава и теплопроводности материала формы. Углерод, кремний и фосфор улучшают жидкотекучесть, а сера ухудшает.

Минимально возможная толщина стенки отливки для различных литейных сплавов, ввиду их разной жидкотекучести, неодинакова и составляет при литье в песчаные формы для отливок:

из серого чугуна: из стали:

Мелких: 3-4мм 5-7мм

Средних: 8-10мм 10-12мм

Крупных: 12-15мм 15-20мм

Усадка – свойство литейных сплавов изменять объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в литейную форму и вплоть до полного охлаждения отливки.

Различают линейную и объемную усадку:

где

Линейная и объемная усадка связаны следующим соотношением:

На усадку влияет химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы. Кроме искажения линейных размеров, усадка в отливках проявляется в виде усадочных раковин, пористости, трещин и короблений.

При правильном учете усадочных процессов, затвердевание отливки должно идти снизу вверх с образованием концентрированной усадочной раковины. В противном случае в теле отливки образуется усадочная пористость.

Ликвация – неоднородность строения в различных частях отливки. Возможны ликвации по химическому составу (зональная, дендритная), по плотности, по неметаллическим включениям и др. факторам.

Зональная ликвация представляет собой химические и другие неоднородности в объеме всей отливки, а дендритная – в пределах одного зерна.

Склонность к ликвации зависит от химического состава сплава, скорости охлаждения сплава и размеров отливки. Для уменьшения ликвации увеличивают скорость охлаждения отливки.

Склонность к газопоглощению – способность литейных сплавов в жидком состоянии растворять кислород, азот, водород. Их растворимость растет с перегревом расплава. При охлаждении в литейной форме газонасыщенного расплава растворимость газов понижается и они, выделяясь из металла, могут образовывать в отливке газовые раковины.

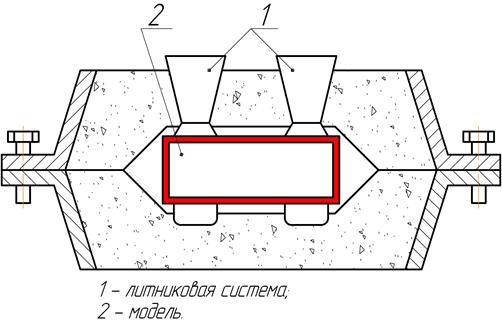

Литье в песчаные формы.

· Заливка формы и охлаждение отливки;

· Удаление отливки из формы;

· Удаление литников и зачистка отливок.

Формы бывают разовые, полупостоянные и постоянные. В зависимости от размеров отливки и типа производства применяют ручную и машинную формовку. Существует ручная формовка по деревянным моделям; машинная формовка по деревянным и металлическим моделям, а также по металлическим моделям со сборкой стержней в кондукторах.

В песчаных формах можно получать отливки самой сложной конфигурации с широким диапазоном по массе (10¸1000кг), толщина стенок h³ 3мм.

Получаемые отливки характеризуются:

· Низкой точностью размеров (14¸17 квалитет);

· Низким качеством поверхности (Rz = 320¸80мкм);

· Большими припусками механическую обработку.

По сравнению с другими методами литья, литье в песчаные формы требует наибольших затрат металла (КИМ = 0,55¸0,7). Стоимость изготовления отливок незначительна, но стоимость их механической обработки больше, чем заготовок, полученных другими способами литья.

В песчаных формах получают, преимущественно, отливки из стали, чугуна (серого и ковкого) и, реже, из цветных металлов. Этот метод применяется, чаще всего, в единичном и серийном производстве. Применение его в массовом производстве возможно только при высокой степени механизации.

Область применения: изготовление фланцев, крышек, втулок, корпусов насосов, редукторов и т.д.

Форма состоит из верхней и нижней полуформ, которые взаимофиксируются при помощи литейных стержней. Для подвода расплавленного металла предусмотрена литниковая система. В качестве формовочного материала используется кварцевый песок, формовочная глина и вспомогательные материалы (графит, тальк, древесная мука и др.). Для изготовления форм используются облицовочные, наполнительные и единые смеси.

Облицовочной называется смесь, из которой изготавливают рабочий слой формы. Рабочим называют слой, соприкасающийся с расплавленным металлом. Его наносят на модель слоем толщиной 15-30мм. Облицовочная смесь содержит 50-90% формовочных материалов, а остальные 50-10% — это оборотная смесь для повторного потребления в качестве составляющей части формовочной смеси.

Наполнитель – смесь, используемая для наполнения форм после нанесения на поверхность модели облицовочного слоя. В состав наполнителя входит 90-98% оборотной смеси и 10-2% свежих формовочных материалов.

Единая смесь используется одновременно в качестве облицовочной и наполнительной. В ее состав входит 85-90% оборотной смеси и 15-10% свежих материалов. Единая смесь используется при механизированном производстве отливок.

Для приготовления формовочных смесей и стержней сушат и просеивают кварцевый песок и формовочную глину. Из отработанной смеси удаляют брызги металла, перемешивают составляющие с последующим вылеживанием для равномерного распределения влаги и разрыхления.

Формовочная пленка нагревается, провисает и обволакивает модель. Модель изготовляется из дерева. Под действием вакуума пленка плотно прилегает к модели, точно повторяя ее форму. Вакуумный насос удерживает песок в опоке. Вакуум держится в процессе заливки и отключается только после затвердевания отливки.

Литье в специальные формы.

Литье в кокиль.(ГОСТ 18169-86).

Литье в кокиль – это процесс получения отливок свободной (под действием сил тяжести) заливкой расплавленного металла в многократно используемые металлические формы.

Важным элементом кокиля является защитное покрытие его рабочей поверхности, которое уменьшает интенсивность теплообмена между отливкой и формой, снижает термические напряжения в стенке формы, предохраняет ее от эрозионного разрушения, создает в форме определенную газовую атмосферу, обеспечивает в некоторых случаях поверхностное легирование отливки, воздействует на силу трения между отливкой и кокилем.

Литье в кокиль нашло применение в производстве отливок из серого и высокопрочного чугунов, алюминиевых, магниевых, цинковых и медных сплавов. В кокилях получают также детали из ковкого чугуна и стали.

Конструкции отливок, получаемых в кокилях, очень разнообразны. Это простые по форме отливки типа опорных плит и втулок и сложные отливки типа картеров двигателя, головок блоков цилиндров, корпусов электродвигателей и т.д.

Литьем в кокиль получают детали с особыми эксплуатационными свойствами: повышенной герметичностью, износостойкостью, окалиностойкостью и т.д.

Основные разновидности кокилей.

| Отличительный признак | Разновидности кокилей |

| 1. Отношение глубины рабочего гнезда к среднему габаритному размеру в поверхности разъема | – Плоские; – Цилиндрические. |

| 2. Расположение в пространстве поверхности разъема | – Неразъемные (вытряхные); – С горизонтальной плоскостью разъема; – С вертикальной плоскостью разъема; – С комбинированной плоскостью разъема. |

| 3. Конструктивное исполнение рабочей стенки | – Цельные; – Составные из неунифицированных и унифицированных элементов (парал-лелепипедов, иголок и т.д.). |

| 4. Способ охлаждения | – С воздушным охлаждением (естествен-ное, принудительное); – С жидкостным охлаждением (водяное, масляное); – С комбинированным охлаждением. |

| 5. Способ подвода охлаждающей среды к рабочей стенке | – Однослойные; – Двухслойные. |

| 6. Материал рабочей стенки | – Чугунные; – Стальные; – Алюминиевые; – Медные; – Из специальных сплавов. |

| 7. Долговечность теплозащит-ного покрытия | – С периодически наносимым теплоза-щитным покрытием; – С постоянным теплозащитным покрытием (чугунные и стальные с плазменным напылением, алюминиевые с анодированной поверхностью). |

Технологические основы процесса литья в кокиль.

Общие требования к отливкам, получаемым литьем в кокиль:

· Габаритные размеры отливок должны быть как можно меньше, а их конфигурация должна обеспечивать возможность использования кокилей с плоскими разъемами и металлическими стержнями. Число разъемов формы и число стержней должно быть минимальным;

· Необходимо предусмотреть оптимальную конфигурацию отливок, т.е. конфигурацию без резких (острых) углов, резких переходов от одной поверхности к другой, без высоких ребер и выступов, без глубоких отверстий и карманов;

· Необходимо правильно выбирать толщины и уклоны стенок отливок, чтобы обеспечить заливку и условия питания всех элементов;

· В отливках должно быть предусмотрено сочетание конструктивных элементов, при котором уменьшается торможение усадки и обеспечивается легкая разборка формы.

Коэффициент габаритности равен отношению габаритного объема отливки к массе отливки:

Чем меньше коэффициент габаритности, тем технологичнее конструкция отливки.

Классы точности размеров и масс и ряды припусков на обработку отливок резанием, получаемых литьем в кокиль, регламентируются ГОСТ 26645-85.

Выбор положения отливки в форме и разъема кокиля.

Зазор 2-3мм между плоскостью разъема кокиля и отливкой выполняется во избежание выкрашивания отливки.

Оборудование для литья в кокиль.

Кокиль изготавливается из стали 4Х5МФС, а отливка — из сплава ЖЛС.

Точность отливки 12-13 квалитет;

кокиля 11-12 квалитет.

Шероховатость поверхности отливки 4 класс;

Схема заливки металла

Основные технологические операции при литье в кокиль.

1. Очистка кокиля от загрязнения;

2. Нанесение защитного покрытия на рабочую поверхность кокиля;

3. Установка оформляющих стержней в кокиль;

4. Соединение и скрепление полуформ;

5. Заливка жидкого металла из ковша в кокиль;

6. Выдержка металла до начала кристаллизации и остывания кокиля;

7. Раскрытие кокиля и извлечение из него отливки;

8. Охлаждение кокиля и подготовка к следующей заливке.

Основные характеристики отливок, получаемых литьем в кокиль:

· Точность отливок 12¸15 квалитет;

· Шероховатость поверхности отливки 3¸5 класс (преимущественно), но достигает и 6 класса;

· Припуск на механическую обработку 0,5¸2мм;

· Тип производства – серийный;

· Масса отливок – 0,1¸50кг;

· Толщина стенок h ³ 3мм;

· Коэффициент использования материала заготовки КИМ = 0,71¸0,75.

Содержание кокильного покрытия:

· Мел тонкого помола;

При переходе литья в песчаные формы на кокильное расход металла уменьшается на 10-20% за счет сокращения литниковой системы. Трудоемкость механической обработки уменьшается в 1,5-2 раза за счет уменьшения припусков и высокой точности размеров. Замена литья в песчаные формы на кокильное при достаточно большой программе выпуска, уменьшает себестоимость отливок приблизительно на 30% и увеличивает производительность труда в 4-6раз.

Рис. 1.61. Эскиз операции сверления отверстия, соединяющий канал ствола с газовой полостью

Базирование заготовки опять производится на отверстие для посадки газовой каморы на ствол.

Сложность этой операции состоит в том, что сверло должно входить в деталь под углом. Поэтому здесь обязательно применение кондуктора.

После этих операций производится термообработка изделий и замер твердости. В точке замера твердости возможна зачистка от окалины с местным понижением до 0,15 мм. Заготовки проходят термообработку на твердость 37. 42 HRC. После термообработки заготовки промываются в течение 1 . 2 мин в растворе:

сода кальцинированная, г…………………………………….20..30

Раствор нагрет до t = 90. 100° С.

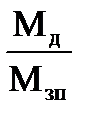

Дальнейшая механическая обработка заключается в развертывании (чаще всего на вертикально-сверлильном станке) отверстия, по которому производится посадка детали на ствол. После развертывания это отверстие достаточно точно обмеряется по диаметру, например, пневмокалибрами.

По этим замерам детали подразделяются на несколько групп для селективной сборки со стволом. Количество стволов с необходимыми диаметрами посадочных шеек изготавливается по количеству газовых камор определенной группы. Для автомата Калашникова, например, таких групп камор четыре (табл. 1.7).

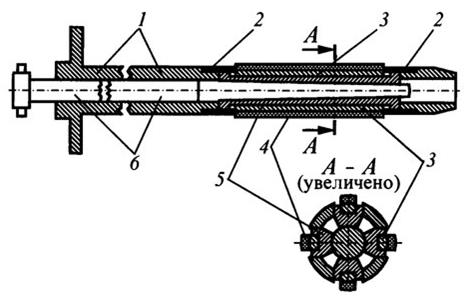

Механическая обработка газовой каморы производится практически общепринятыми инструментами без применения сложных специальных, за исключением протяжки, общий вид которой показан на рис. 1.66.

Точность механической обработки детали относительно невелика. Точность изготовления отверстия для посадки на ствол — по 12 квалитету. Для качественной прессовой посадки на ствол этот допуск делится на четыре группы (см. таблицу выше).

Точность расточки газовой полости — по 13, 14 квалитету.

Посадочное место штыка-ножа выполнено по Н10.

Припуски на чистовую обработку после термообработки относительно невелики. Например, отверстие под посадку на ствол перед протягиванием имеет диаметр 14,85 +0,03 5 , а в окончательном виде для группы 3 диаметр равен 15,03 +0,02 мм, то есть припуск на сторону составляет порядка 0,09 мм.

Канал газовой полости перед термообработкой имеет диаметр 13,5 +0,12 мм, а после окончательной обработки — 13,92 +0,035 мм, то есть припуск на сторону составляет порядка 0,2 мм.

Режимы механической обработки будут приведены ниже, при рассмотрении изготовления колодки мушки и колодки прицела.

После механической обработки деталь оксидируется.

При массовом и крупносерийном производстве применяются быстродействующие приспособления с пневматическими или гидравлическими приводами и простейшие операционные станки.

На рис. 1.62 дана кинематическая схема приспособления для начальной операции обработки газовой каморы — сверления отверстия, которым деталь сажается на ствол.

Базирование и закрепление заготовки 1 производится двумя призмами 2 и 3, которые перемещаются в противоположные стороны благодаря зубчатому колесу 8. При ходе поршня пневмопривода 7 клиновой механизм 6 поворачивает двуплечий рычаг 5, который перемещает в ту или другую сторону призму 5, а значит, и призму 2, зажимая или разжимая заготовку.

Рис. 1.62. Кинематическая схема приспособления для сверления в заготовке газовой каморы посадочного отверстия

Для начальной выверки правильного положения заготовки относительно оси станка служит винтовой механизм 4, благодаря которому губка 3 может быть смещена в нужную сторону.

Приспособление с такой кинематической схемой работает на Ижевском машиностроительном заводе.

Примерная форма колодки мушки показана на рис. 1.63.

Главной механически обрабатываемой поверхностью колодки мушки является отверстие посадки колодки на ствол. Оно обрабатывается набором довольно сложных инструментов.

Рис. 1.63. Примерная форма колодки мушки после механической обработки. Наиболее ответственные обрабатываемые поверхности:

1 — отверстие посадки на ствол; 2 — посадочное отверстие под основание мушки; 3 — посадочное место для штыка

Рис. 1.64. Эскизы изготовления посадочного отверстия в колодке мушки: а — зенкерование черновое

и чистовое; б — протягивание; в — чистовое развертывание после термообработки; г – хонингование

Начальная обработка производится двумя зенкерами с направляющей, базирующейся по предварительному отверстию. Конструкция такого зенкера показана на рис. 1.65.

После зенкерования отверстие протягивается протяжкой (рис. 1.66), имеющей режущие зубья (подъем на зуб 0,04 мм) со стружкоделительными канавками, калибрующие зубья (подъем на зуб 0,00 мм) и выглаживающие (уплотняющие зубья) в виде торовых колец, также без подъема на зуб.

После протягивания посадочного отверстия и механической обработки ряда поверхностей деталь термообрабатывается на твердость 36. 43 HRC, а затем посадочное отверстие дорабатывается сначала развертыванием (с применением в качестве СОЖ растительного масла) и последующим хонингованием.

Хонингование ведется, так как деталь относительно короткая, на вертикально-хонинговальном станке головкой, принципиальное устройство которой дано на рис. 1.67.

Работает хонголовка следующим образом: штанга 1 своим фланцем крепится к шпинделю станка и совершает вращательные и возвратно- поступательные движения. В окна штанги вставляются колодки 5, которые опираются на конус штока 6. При осевом перемещении штока б колодки с брусками 4 смещаются в радиальном направлении, обрабатывая отверстие или отходя от его поверхности. От выпадения из штанги колодок с брусками предохраняют пружинные кольца 2.

Рис. 1.65. Конструкция зенкера для предварительной обработки посадочного отверстия колодки мушки

После хонингования колодок мушки они рассортировываются так же, как и газовые каморы, по посадочному отверстию на группы.

К примеру, для автомата Калашникова в табл. 1.8 приведены размеры в группах.

Рис. 1.67. Хонинговальная головка:

1 — штанга с фланцем крепления к шпинделю станка; 2 — пружинные кольца; 3 — стальное основание; 4 — брусок; 5 — колодка; 6 — шток с конусом

Рис. 1.68. Начальная механическая обработка заготовки колодки прицела:

а — протягивание боковых поверхностей; б — фрезерование переднего и заднего торцев

1.8. Посадочные размеры колодок мушки при селективной сборке со стволом

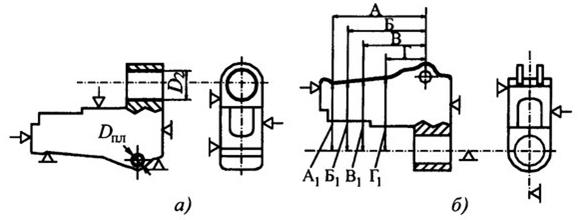

Затем, как у колодки мушки и газовой каморы, производится зенке- рование и протягивание посадочного (на ствол) отверстия D2 (рис. 1.69, а), а также сверление отверстия под цапфы прицельной планки Dпл.

Последующая обработка колодки прицела производится в основном фрезами различного профиля и конструкции: грибковыми, пальцевыми.

После термообработки заготовки на 37. 42 HRC производится доработка поверхностей, в частности, чистовое развертывание посадочного отверстия и разбраковка по этому отверстию на группы. В автомате Калашникова таких групп три (табл. 1.9).

Рис. 1.69. Эскизы изготовления в колодке прицела посадочного отверстия на ствол (а) и контура кривой прицела (б)

1.9. Посадочные размеры колодок прицела при их селективной сборке со стволом

После протягивания отверстия D2 сверлится отверстие под цапфы прицельной планки Dпл. Дальнейшая обработка заготовки производится от этих отверстий (с базированием на них).

Некоторую особенность представляет обработка контура кривой прицела. До термообработки эта поверхность фрезеруется, а после термообработки — шлифуется с выдерживанием контура относительно оси посадочного отверстия, причем достаточно строго. Например, для автомата Калашникова десять позиций замера. Замеры по координатам А, Б, В, Г производятся с шагом 1 . 2,5 мм, а по координатам А1 Б1 В1 Г1 с точностью до сотых долей миллиметра.

Режимы механической обработки этих деталей, в связи с одинаковостью материала и термообработки, практически одни и те же (табл. 1.10).

1.10. Примерные режимы механической обработки колодки мушки,

газовой каморы, колодки прицела

Литье в оболочковые формы

Изготовление оболочковых форм основано на свойствах термореактивной смолы. Смола плавится при нагревании и обволакивает зерна песка, затем она затвердевает и, связывая зерна песка, образует прочную оболочку. Оболочковая форма представляет собой две скрепленные рельефные полуформы с толщиной стенок 5…15 мм.

Оболочковые полуформы изготавливаются на специальных автоматических или полуавтоматических машинах.

Все оболочковые формы в зависимости от физико-химической природы связывающих смесей разделены на 2 группы:

1гр. – твердеющие за счет физического фактора – нагрева;

2 гр. – твердеющие за счет химического фактора воздействия.

Основу современной промышленной технологии составляет изготовление форм из сыпучей, песчано-смоляной смеси, твердеющей в контакте с нагретой оснасткой (ПК-4). В формовочную смесь добавляют увлажнители (глицерин, керосин) и растворители (ацетон, этиловый спирт).

Последовательность изготовления оболочковых форм.

В полученные оболочковые полуформы устанавливают стержни. Соединение полуформ производят по фиксаторам с помощью скоб, струбцин или склеивания. Способом литья в оболочковые формы получают отливки из стали, чугуна и цветных сплавов.

Точность отливок достигает 12…14 квалитета;

Шероховатость поверхности – 4…6 класс (5-6);

Коэффициент использования металла – 0,85…0,9.

Получают тонкостенные отливки, толщина стенки – 2…4 мм.

Конструктивные особенности отливок: коленчатый и распределительный валы, ребристые цилиндры, корпуса токарных патронов, детали вентиляторов и т.д.

— Получение точных отливок с высоким качеством поверхности;

— Уменьшение расхода формовочных материалов;

— Уменьшение производственных площадей;

— Высокая производительность труда при изготовлении форм;

— Возможность длительного хранения оболочковых форм и стержней;

— Экономия металла из-за уменьшения литниковой системы и прибыли;

— Уменьшение процессов очистки заготовки.

— Высокая стоимость смолы, оснастки, оборудования;

— Длительность доводки процесса.

Все это позволяет применять этот способ только в условиях крупносерийного и массового производства.

Литье под давлением

Литье под давлением является одним из наиболее экономичных и производительных способов в условиях крупносерийного и массового производства. Его сущность заключается в том, что в спец. разъемные пресс-формы под большим давлением поступает сплав, находящийся в жидком или полужидком состоянии. В пресс-форме происходит быстрое охлаждение и кристаллизация, что обеспечивает мелкозернистую структуру и высокие механические свойства отливки.

Весь цикл литья длится от доли секунды до нескольких минут. Размеры отливок, полученных литьем под давлением близки к размерам готовы деталей, что позволяет уменьшить или совсем исключить их механическую обработку и, следовательно, сэкономить цветные металлы и сплавы.

Благодаря высокой производительности по сравнению с такими способами как штамповка, резка, ковка, получение заготовок литьем под давлением получило широкое распространение при выпуске изделий массового производства.

Рабочее давление на расплав осуществляется непосредственно сжатым воздухом или поршнем, который перемещается под действием сжатого воздуха или эмульсии.

Компрессорные и поршневые машины.

Наибольшее распространение получили поршневые машины. Они выполнены c горизонтальной и вертикальной камерами прессования Могут быть холодными и горячими.

Схема литья и элементы литниковой системы для форм машин с вертикальной и горизонтальной камерами прессования изображены на рисунке.

Основные характеристики процесса.

Литьем под давлением получают тонкостенные отливки. Высокая скорость теплоотдачи от отливки к форме обуславливает необходимость ее быстрого заполнения (менее 0,1с); Высокая скорость впускного потока (до 100 м/с) способствует качественному оформлению рельефа отливок сложной конфигурации.

На формирование отливок сказывают влияния следующие факторы:

— Температура металла и формы;

— Конструкция литниковой и вентиляционной системы;

— Режимы смазывания формы;

— Давление и продолжительность действия подпрессовки после запол-нения формы.

Отливки могут иметь простую и очень сложную конфигурацию. Толщину стенок 0,5…5 мм, массу от нескольких граммов до 30 кг, размеры от нескольких мм до 1,5 мм. Литьем под давлением можно получать детали с готовой внутренней и внешней резьбой с разнообразной арматурой с полостями и каналами сложной конфигурации, образуемыми нормирующими элементами.

Характеристика метода литья под давлением:

1. Точность размеров отливок – 8…15 квалитет (преимущественно 9…13 кв.);

2. Точность элементов, оформленных стержнями – 8…10 квалитет;

— расположенных в одной полуформе – 10…14 квалитет;

— оформленных в обеих полуформах – 13…15 квалитет;

3. Шероховатость поверхности находится в пределах – 5…9 класс.

Шероховатость поверхностей отливок зависит от качества обработки рабочих поверхностей формы и от степени ее эксплуатации. Для отливок, полученных в новых формах, шероховатость поверхности составляет для цинковых сплавов – 9 класс; для алюминиевых сплавов – 8 класс; для медных сплавов – 6 класс; для магниевых – 7-8 класс.

4. Коэффициент использования металла – 0,95…0,98.

Область применения метода.

Метод используют для получения отливок из алюминиевых, цинковых, медных, магниевых сплавов. Реже этим способом изготавливают отливки из стали, чугуна, титана, сплавов олова и свинца.

Появление в отливках мелких воздушных раковин: из отливки не успевают выйти газы, распространяемые в металле из-за пористости отливки, поэтому затруднительно подвергать ее термообработке, так как при нагреве появляются вздутия. Эти недостатки устраняются путем применения особых видов литья под давлением:

1. Вакуумирование пресс-формы и камеры прессования. Литье под давлением в вакууме является наиболее прогрессивным.

Недостатки литья под давлением в вакууме:

— Значительная стоимость вакуумного оборудования;

— Увеличение потребляемой площади; снижение производительности труда.

— Детали имеют плотную структуру и повышенные механические свойства, особенно прочность;

— В деталях отсутствуют воздушные раковины и пористость, что позволяет производить термическую обработку;

— Увеличение плотности отливок и улучшение качества их поверхности позволяет снизить трудоемкость полирования отливок, подвергаемых гальваническому покрытию;

— Можно отливать крупные детали при более низком удельном давлении прессования на 10…15 %;

— Можно получать отливки с более тонкими стенками (на 25 %) повышенной прочности, экономя при этом цветной металл.

2. Кислородный процесс

Перед заливкой оформляющую полость и камеру прессования продувают кислородом, который замещает воздух и газообразные продукты. При литье кислород химически взаимодействует с заливающимся расплавом и переходит в окисел (твердую фазу) Al2O3 (0,1..0,2% от массы отливки).

Выбор сплавов для литья под давлением.

1. Алюминиевые сплавы (до 60% всех отливок).

Al-Si; Si – увеличивает жидкотекучесть и прочность сплавов.

Для отливок с повышенными требованиями прочности и подвергающихся термообработке применяют сплавы Al-Si-Cu, но Cu≤4%, иначе снизится коррозионная стойкость будущей отливки. Чаще всего применяют 7-8%Si и 1-2%Cu; 0,2-0,3%Mg – повышает прочность, повышает сопротивляемость коррозии. Al-Mg: 9,5-10% Mg. Главный технологический недостаток алюминиевых сплавов – склонность растворять железо, что приводит к привариванию к стальной форме (Fe — 1,5%).

2. Цинковые сплавы.

Не взаимодействуют со стальной формой и деталями камеры прессования. Это позволяет применять машины с горячей камерой прессования (более производительные, чем машины с холодной камерой прессования). Цинковые сплавы жидкотекучи, имеют низкую температуру плавления. Наиболее распространены следующие сплавы:

Zn-Al-Cu – 3-5%Al, 1-3%Cu.

20-40%Zn, 3,5-4,4%Si, 0,2-2%Pb, остальное Cu.

Преимущество: высокая удельная прочность. Чаще всего применяют сплавы: Mg-Al – 7-10%Al, 0.15-0.5%Mn, 0,2-2%Zn.

Также недостатком магниевых сплавов является возможное возгорание. Поэтому литье приходится осуществлять под слоем защитного флюса.

5.Углеродистые и коррозионно-стойкие стали.

Cr до 18%, Ni до 8%

Литье под давлением черных сплавов.

При затвердевании стали в пресс-форме, отливка уменьшается в размере и плотно садится на выступающих частях пресс-формы. Для удаления отливки требуются большие усилия. Вследствие этого поверхности пресс-формы обжимаемые отливкой быстро изнашиваются, температура стали во время заполнения составляет 1500-1600°С, а температура формы 400-500°С, т.е. формирование отливки происходит при перепаде температур порядка 1000°С. Таким образом вопрос стойкости пресс-формы имеет решающее значение для литья под давлением сплавов черных металлов.

Одним из наиболее перспективных направлений является применение спекаемых и деформируемых сплавов на основе тугоплавких металлов: Mo и W. Моли

Источник