Правка листового и профильного материала

Точность и качество разметки и обработки деталей корпуса, а также последующей сборки и сварки корпусных конструкций в значительной мере зависят от степени ровности поверхности листового и профильного материала.

Стальные листы в результате неравномерного охлаждения после прокатки на металлургическом заводе могут иметь местные выпучины или волнистость. Неровности могут возникнуть также в результате механических воздействий и по другим причинам. Поэтому листовой и профильный материал, имеющий недопустимую волнистость поверхности и отклонения от прямолинейности, до обработки подвергают правке. При необходимости правят также детали корпуса, получившие недопустимую волнистость поверхности или криволинейность в процессе обработки.

В местах искривления часть волокон в поперечном сечении листа укорочена по сравнению с другими волокнами. Для выправления листов необходимо уравнять длины волокон, что может быть достигнуто либо за счет укорочения растянутых волокон, либо за счет удлинения сжатых. Правка материала основана на растягивании сжатых волокон.

Наиболее распространенным способом правки листов является правка в холодном состоянии на специальных правильных вальцах. При правке лист пропускают между двумя рядами вращающихся валков (рис. 11.1). Расстояние между верхним и нижним рядами валков принимается несколько меньше толщины выправляемого листа, поэтому в процессе правки лист многократно изгибается; при изгибе сжатые волокна растягиваются. Обычно бухтины располагаются неравномерно по поверхности листа. Поэтому, чтобы создать сосредоточенное давление на сжатые волокна листа, применяют стальные прокладки шириной 100—150 мм, толщина которых выбирается соответственно величине выпучины (бухтины). Под воздействием усилий, возникающих в местах расположения прокладок, сжатые волокна растягиваются.

Для правки листов применяют правильные вальцы с числом валков от пяти до двадцати одного. Листы толщиной более 5 мм обычно правят на пяти-, девятивалковых вальцах, листы толщиной 3—5 мм — на одиннадцати- и тринадцативалковых вальцах. Для правки листов толщиной менее 3 мм применяют вальцы с числом валков до двадцати одного. Увеличение количества валков с уменьшением толщины выправляемых листов вызвано тем, что тонкие листы обладают повышенными упругими свойствами (пружинением) и требуют большого количества изгибов при правке.

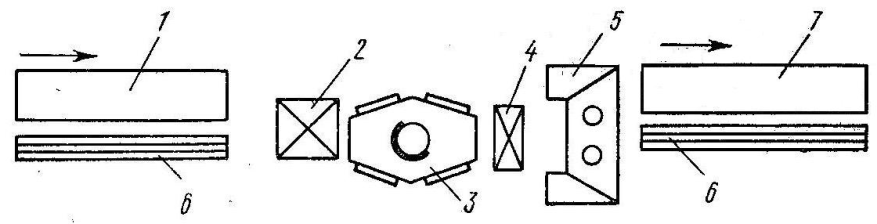

Листоправильные вальцы (рис. 11.2) устроены следующим образом. В неподвижной станине укреплен нижний ряд валков.

Рис. 11.2. Пятивалковые правильные вальцы.

Верхний ряд валков вместе с поперечной рамой при помощи ползунов в направляющих, установленных в боковых колоннах станины, перемещается вверх и вниз с помощью ручного привода или от вспомогательного электродвигателя. Перемещение верхних валков в вертикальной плоскости необходимо для регулирования давления на лист и зазора между валками при правке листов различной толщины. Вращение валкам передается от электродвигателя. У некоторых вальцов верхние валки вращаются только благодаря трению, возникающему между листом и валками во время правки (прокатки).

В дальнейшем предполагается снабдить листоправильные вальцы специальной аппаратурой для автоматической настройки валков и контроля точности правки.

Правят профильный прокат в большинстве случаев на горизонтально-гибочных прессах, роликовых машинах или гидравлических прессах.

Горизонтально-гибочные прессы для правки профилей имеют ползун, к которому присоединяется толкач. Ползун вместе с толкачом могут совершать возвратно-поступательное движение. Против толкача располагаются два упора, расстояние между которыми может изменяться. Упоры могут перемещаться и в продольном направлений. Профильная полоса, подлежащая правке, упирается в упоры (ролики) пресса. Правка осуществляется нажатием на профиль движущимся толкачом (рис. 11.3).

1 — профильная полоса; 2 — толкач; 3 — упоры пресса.

Принцип действия роликовых машин аналогичен принципу действия правильных вальцов. Эти машины имеют фасонные ролики, соответствующие сечению профиля. При прохождении профиля через ролики реборды последних придают профилю прямолинейную форму. Правильные ролики сменные, что позволяет править профили различного сечения.

Рассмотренные методы правки перегибами имеют ряд существенных недостатков. Не всегда удается достичь требуемой точности правки; время правки листов с одинаковыми размерами и из одинакового материала зависит от первоначального искривления и длины листа; на вальцах с определенными характеристиками можно править листы с относительно узким диапазоном толщин, вследствие чего на заводах устанавливают двое-трое вальцов с разными характеристиками. Качество правки профильного проката зависит также от квалификации правщика, а процесс правки на прессах требует больших затрат труда и пока не поддается автоматизации.

Заслуживает внимания процесс правки методом растяжения на специальных растяжных машинах, который лишен указанных выше недостатков. При этом производительность повышается в 3—4 раза и увеличивается диапазон толщин выправляемых листов на одной машине. В рассматриваемом случае лист или профиль зажимают в специальных зажимах. После этого зажимы с помощью гидравлических домкратов раздвигаются и растягивают выправляемую деталь. К сожалению, по ряду обстоятельств растяжные машины не получили пока распространения на судостроительных заводах, хотя и являются весьма перспективными, особенно в условиях комплексно-механизированного корпусообрабатывающего производства.

Источник

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРАВКИ ПРОКАТА

Принцип правки основан на создании в укороченных волокнах пластических деформаций растяжения.

Правку листов производят на вальцах (валковых листоправильных машинах) или на правильно растяжных машинах. Правка на вальцах состоит в пропускании листа между двумя рядами вращающихся валков, которые, увлекая лист возникающими силами трения, многократно изгибают его.

При изгибе сжатые волокна листа пластически растягиваются и принимают такую же длину, что и волокна вне района натяга, вследствие чего лист правится в продольном направлении. Правка в поперечном направлении ведется при помощи прокладок, которые последовательно укладываются вдоль на натянутые районы листа в процессе его вальцовки. В местах, где уложены прокладки, натянутые волокна металла под воздействием сжимающих усилий, направленных нормально к поверхности, растягиваются и достигают той же длины, что и остальные волокна. В качестве прокладок используются тонкие полосы из мягкой стали шириной 200 – 250 мм и длиной 1.5 – 2 м. Листоправильные вальцы имеют от 5 до 21рабочих валков. Листы толщиной 6 мм и более обычно выправляются на пяти- или семивалковых вальцах. Листы толщиной менее 6 мм обладают повышенным пружинением и требуют большого количества волнообразований при вальцовке. Поэтому при правке тонких листов применяют вальцы с девятью – семнадцатью валками. При правке очень тонких листов это не всегда дает удовлетворительные результаты, и иногда их правят на толстом подкладном листе, который прокатывается в вальцах вместе с выправляемым листом.

Листоправильные вальцы имеют рабочие валки (1)нижнего ряда, опирающиеся на подшипники, укрепленные в неподвижной станине. Верхние рабочие валки (2) имеют подшипники, расположенные в подвижной раме, и могут перемещаться вместе с ней по высоте. Прогиб валков при вальцовке устраняется промежуточными опорами (3) в виде роликов, передающих усилия на станину и на верхнюю раму. Для предотвращения изгиба листов при выходе из вальцев имеются два вспомогательных валка (4), которые могут перемещаться в вертикальном направлении не только вместе с верхними рабочими валками, но и самостоятельно, при помощи ручного штурвала. Для устранения провисания листа в процессе правки и облегчения ввода его между валками перед вальцами и сзади них устанавливают рольганги, представляющие собой ряд роликов (5), подшипники которых поддерживаются сварным металлическим столом-каркасом.

Рис. 4.1. Схема правки листов на пятивалковой правильной машине.

1 – нижние рабочие валки; 2 – верхние рабочие валки; 3 – опорные ролики; 4- вспомогательные валки; 5 – ролики рольганга.

Зазор между верхним и нижним рядами рабочих валков листоправильной машины определяется по формуле:

где S – толщина листа, мм;

σт – предел текучести материала листа, Па;

t – расстояние (шаг) между осями рабочих валков одного ряда, мм;

k – коэффициент упругой зоны (k=0.25 при количестве валков 9 и менее; k=0.20при количестве валков 11 и более);

E – модуль упругости материала, Па.

Принцип правки на правильно-растяжных машинах основан на упругопластическом растяжении листа или профиля с доведением деформаций в его сечениях до значений, превышающих те, которые соответствуют пределу упругости. При этом участки листа, не имевшие погиби, вытягиваются до длины волнистых, при одновременном выпрямлении последних, и лист выправляется. Может применяться правка растяжением тех материалов, у которых отношение предела прочности к пределу текучести больше 1,15—1,2.

Правильно-растяжные машины имеют в качестве зажимного устройства губки с насечками, которые повреждают зажатые участки листа длиной, вследствие чего эти участки после правки приходится обрезать, что является недостатком этих машин (длина обрезаемых участков может достигать 300 мм).

Правильно-растяжная машина имеет растяжной гидравлический цилиндр и переднюю и заднюю подвижные головки. Лист в горизонтальном положении закрепляется между передней и задней головками. При создании давления в гидравлическом цилиндре головки расходятся и происходит растяжение листа. Машина имеет систему управления, обеспечивающую регулирование скорости растяжения и автоматическое выключение при достижении определенного хода или усилия.

Правка на правильно-растяжных машинах по сравнению с правкой на листоправильных вальцах имеет следующие преимущества:

— повышает производительность труда в 6 – 8 раз и одновременно увеличивает точность правки;

— в процессе правки происходит выравнивание внутренних напряжений в листе, что снижает в последующем деформации при тепловой резке;

— обеспечивает выпрямление листов с исходным искривлением до 30 мм/м, что практически недостижимо на правильных вальцах.

При растяжении на 1—2% выравниваются все имеющиеся до правки искривления листа или профиля при сохранении механических качеств металла в пределах допусков.

Правка профильного проката производится на профилегибочных станках, горизонтальных прессах, а также на правильно растяжных машинах.

Процесс правки профилей на профилегибочных станках основан на придании изогнутым частям прогиба обратного знака.

МЕХАНИЧЕСКАЯ ОЧИСТКА И ГРУНТОВКА ПРОКАТА. ВАРИАНТЫ ПОТОЧНЫХ ЛИНИЙ

Надежность и долговечность противокоррозионных покрытий и сроки их службы зависят от качества подготовки поверхности под окрашивание.

В основном применяются два способа очистки стального проката – дробеметный и струйно-абразивный.

| Рис. 5.1. Технологическая схема линии дробеметной очистки и грунтовки с вертикальным прохождением листа. 1, 7 – рольганги; 2 – нагревательная печь; 3 – дробеметная камера; 4 – камера обдувки сжатым воздухом; 5 – камера грунтовки; 6 – кантователи. |

Струйно-абразивная очистка представляет собой очистку, при которой подача абразива производится в потоке сжатого воздуха. Основным преимуществом этого способа является возможность применения переносного оборудования. В качестве абразивов при дробеструйной очистке наряду с дробью могут использоваться минеральные абразивы и шлаки.

В технологический процесс очистки и грунтования входят следующие операции:

1.

2. Дробеметная очистка (скорость вращения турбинок до 3000 об/мин; безвозвратный расход дроби – 10-15 кг/час; размер дроби – 0.5-2.5 мм; скорость дроби – 65-70 м/сек; скорость прохождения листа – 0.5-3 м/мин);

3. Обдувка воздухом для удаления пыли;

4. Визуальный контроль очистки;

5. Грунтовка (расход грунта 80 г/м 2 );

7. Контроль качества антикоррозионного покрытия.

| Рис. 5.2. Схема линии очистки и грунтовки проката с горизонтальным прохождением листа. 1 – подающий рольганг; 2- камера предварительного нагрева проката; 3 – установка дробеметной очистки; 4 – система очистки воздуха; 5 – камера грунтования; 6 – камера сушки; 7 – выходной рольганг и шлепперное устройство. |

Выбор размера дроби имеет важное значение, так как слишком мелкая дробь не обеспечит полного удаления окалины и ржавчины, а более крупная создаст грубую поверхность с неравномерной шероховатостью и предпосылки для наклепа.

В некоторых случаях применяют также очистку водой, очистку льдом и очистку сухим льдом.

Также возможна очистка проката абразивной шкуркой.

Источник

Особенности производства металлоконструкций. Правка проката.

Правка назначается с целью устранения волнистости, выпучин в листах и отклонений от правильной формы в профильном прокате. В зависимости от толщины правке подвергают от 10 до 100% листового и полосового проката и 15 —20% профильного, причем процент правки возрастает с уменьшением толщины металла.

Листы правят преимущественно в холодном состоянии путем местной пластической деформации. Так, допустимая величина остаточного относительного удлинения при холодной правке для стали СтЗ должна составлять не более 1 %. Для правки листового проката используют листоправйльные многовалковые машины с 5 —13 валками. Количество валков и их диаметр зависят от толщины выправляемых листов. Листы толщиной 5 —40 мм обычно правят на семивалковых вальцах многократным пропусканием листов между двумя рядами валков, причем валки одного ряда размещены в шахматном порядке по отношению к валкам другого ряда. Рабочая скорость правки на листоправильных машинах зависит от толщины и ширины листов и ориентировочно составляет 6 —13 м/мин.

Качество правки листов проверяют с помощью линейки. Волнистость допускается не более 2 мм на 1000 мм , а стрела прогиба не более 1 мм ; для полос стрела прогиба не более 3 —5 мм на 1000 мм .

Возможна правка листов и на трехвалковых вальцах за два пропуска с поворотом листа на 180° перед вторым пропуском. Аналогично правят и на четырех валковых вальцах, но за один пропуск. Листы толщиной более 40 —50 мм обычно правят на гидравлических прессах. Мелкие листовые заготовки, как правило, правят на фрикционных или эксцентриковых колодочных прессах, но возможна правка и на листоправильных машинах с раскладкой заготовок на подкладной лист. На некоторых заводах совмещают правку и резку листа, применяя при этом листоправильные машины с двумя парами дисковых ножниц. Такое совмещение операций позволяет получать строгую параллельность кромок с обеспечением точности размеров до 1 мм .

В целях сокращения вспомогательного времени, облегчения условий труда и повышения культуры производства листоправильные машины оборудуют приводными задающими и отводящими рольгангами и портальными манипуляторами для укладки листов. Манипулятор при помощи траверсы со смонтированными на ней вакуумными присосами или магнитными плитами укладывает листы (заготовки) на рольганг, снимает их после правки и укладывает на складской площадке. Применение данных агрегатов позволяет значительно увеличить производительность.

При серийном выпуске кранов в ряде случаев совмещают правку с полной обработкой листа, правка, очистка, фосфатирование и продольная резка листа.

Правку профильного проката выполняют на гибочных вальцах или прессах, а иногда и вручную на чугунных или стальных плитах. Двутавры, швеллеры, рельсы и другой прокат правят на правильно — гибочных прессах кулачкового типа. Принцип правки основан на изгибе заготовки, расположенной на двух опорах с приложением посредине сосредоточенной силы. Подвижные опоры пресса позволяют получить разную степень остаточной деформации.

Для правки уголков, швеллеров и другого проката применяют также специальные сортоправйльные многороликовые машины,

имеющие пять — девять сменных правильных роликов. Правка в роликах аналогична правке в валках, т. е. осуществляется посредством многократных перегибов профильного проката между двумя рядами роликов, установленных в шахматном порядке. Разница заключается в том, что вместо удлиненных цилиндрических правильных валков используют правильные ролики с фасонными рабочими ручьями, соответствующими профилю подлежащего правке проката. Правильные ролики в открытых машинах имеют консольное расположение и выполняются сменными одноручьевыми. С целью сокращения количества сменных комплектов роликов их выполняют сборными, состоящими из набора дисков и втулок. Одна из конструкций правильных роликов, набираемых из нескольких деталей.

Круглый прокат диаметром 3 —100 мм и трубы правят на правильно — калибровочных станках с гиперболическими роликами, установленными под углом к продольной оси заготовки. Правка заготовки производится правильными, а калибровка — калибрующими роликами 3, расположенными во вращающейся раме. Остающаяся кривизна после правки черного прутка достигает 0,5 —0,9 мм на 1000 мм . Точность калибровки по диаметру достигает 0,03 — = — 0,05 мм . Преимуществом данного способа правки является то, что прокат правится одновременно во всех направлениях.

Листы из сплавов алюминия толщиной до 5 мм рекомендуется править на 11 —17 — валковых листоправильных машинах, а толщиной свыше 5 мм — на семивалковых машинах. При недостаточной чистоте поверхности правильных валков правку листа ведут между двумя технологическими листами с целью предохранения поверхности выправляемого листа от повреждений. Правильные валки перед правкой листов из алюминиевых сплавов необходимо тщательно обдувать воздухом. Правка выпучин выполняется на деревянных столах или чугунных плитах деревянными киянками или молотками из твердой резины.

Источник