- Мокрое и сухое шлифование

- Мокрое шлифование

- Сухое шлифование

- Отличия мокрого метода от сухого

- Достоинства и недостатки сухого и мокрого способа шлифовки

- Рекомендации для сухой и мокрой шлифовки

- 7.1. Технологические особенности профильного шлифования. Схемы профильного шлифования. Метод копирования. Метод огибания. Схемы работы профилешлифовальных станков с пантографом.

- 9.1. Технологические особенности профильного шлифования

Мокрое и сухое шлифование

Мокрое шлифование

Мокрое шлифование представляет собой процесс полировки с помощью воды и специальными шлифовальными шкурками, которые предназначены для работы с водой. Другими словами, технология предполагает использование для шлифовки поверхности абразивного материала, который при контакте с жидкостью не размокает и не теряет свои свойства. Для мокрого метода шлифования применяют водостойкую шлифовальную бумагу.

Абразивное зерно у шкурки для мокрого типа шлифовки не выкрашивается. Если использовать такой шлифовальный материал без применения воды, то частицы абразива забиваются продуктами обрабатываемой поверхности, например краской, шпаклевкой, лаком и др.

Для мокрой шлифовки необходимо запастись несколькими экземплярами абразива с разным показателем зернистости. Начинать процесс шлифования поверхности следует с крупнозернистой абразивной бумаги. В средине мокрой обработки материал необходимо поменять на шлифовальную бумагу с меньшим зерном. Заключительный этап следует закончить безабразивной шкуркой, то есть мелкозернистым типом.

Сухое шлифование

Сухое шлифование предполагает собой операцию для обработки твердых и хрупких видов поверхностей, которая осуществляется абразивным материалом без применения воды. Для этого метода шлифовки применяется шлифовальная шкурка, которая не соответствует критериям водоустойчивости. В случае контакта абразивной бумаги с водой, ее зерно выкрашивается, и она теряет пригодность для основного предназначения – шлифования поверхности.

Метод сухой обработки может осуществляться вручную или механизировано. Для работы используют шлифовальную машинку или шлифовальную шкурку, если операция производится вручную. В процессе сухой полировки следует заменять абразивный материал по мере уменьшения размера зерна. Это способствует достижению чистоты и гладкости обрабатываемой поверхности.

В качестве инструмента для шлифования без воды применяют орбитально-шлифовальную машинку, которая подходит для полировки краски и лака. Она может качественно устранить на поверхности разного рода дефекты, например шагрень (апельсиновая корка), пузырьки, опус и другие неровности. Наличие такого приспособления для шлифовки обеспечивает наилучший результат для достижения высокого результата и скорости обработки.

Отличия мокрого метода от сухого

Разница между сухим и мокрым способом шлифования заключается в выборе абразивного материала. Чтобы правильно подобрать шлифовальную шкурку для обработки покрытий, следует обратить внимание на маркировку бумаги. Для мокрого способа подойдет шлифовальный материал с показателем водоустойчивости, для сухой – такой критерий будет отсутствовать.

Другим отличительным моментом между сухой и мокрой обработкой, является показатель зернистости абразива. Он обозначается на обратной стороне буквенно-цифровым кодом. Для обоих методов не подойдет шлифовальная бумага одного типа. Зависимость зерна для сухой и мокрой шлифовки различается приблизительно в два раза. Для обработки поверхности с применением воды следует использовать шлифовальную шкурку с маркировкой Р800-Р1000. Если необходимо отшлифовать поверхность сухим способом, то целесообразно будет выбрать абразивную бумагу Р320-Р500.

Достоинства и недостатки сухого и мокрого способа шлифовки

Каждый способ имеет свои преимущества и недостатки, поэтому необходимо изучить все нюансы при выборе одного из них. Самым главным достоинством мокрого метода шлифовки является отсутствие пылеобразования. Среди недостатков использования этого способа шлифовки следует выделить:

- возможность появления коррозии метала, если под обрабатываемой поверхностью находится металлическое основание;

- неспособность применения орбитально-шлифовальной машинки;

- некачественный вид поверхности после шлифовальной обработки.

Опытные специалисты отдают предпочтение методу сухой обработки, так как этот способ шлифования более практичен и обеспечивает высокую производительность. Несомненно, главным недостатком шлифовки без воды является огромное количество пыли, которая возникает из остатков обработки поверхности (краски, шпаклевки). Но этот нюанс можно исключить с помощью применения пылесоса или противопыльной маски для лица. Большинство производственных предприятий и автомастерских используют технологию шлифования с комбинированной конструкцией пылесосов и шлифмашинок, чтобы избежать образования и скопления пыли.

Преимуществами сухой шлифовки являются:

- использования орбитально-шлифовальной машинки;

- исключение появления коррозии металлических поверхностей;

- высокая производительность (в случае использования механической обработки);

- отличное качество полировки.

Рекомендации для сухой и мокрой шлифовки

При выборе мокрого способа шлифования следует смачивать поверхность водой или инертным растворителем. Шлифовальная шкурка также периодически должна смачиваться, чтобы смыть с абразивных зерен пыль. В результате таких действий, шлифшкурка используется намного дольше и улучшает качество обработки. Также следует позаботиться о наличии водостоков, по которым должна стекать используемая вода. Для шлифования этим методом подойдут типы поверхностей, которые водоустойчивы к воде: масляно-лаковые, эпоксидные, меламиноалкидные и нитро-целлюлозные.

Сухой тип обработки используется для твердых и хрупких видов поверхностей (лаки, краски и шпаклевка). Учитывая большое образование пыли, следует позаботиться о наличии защитных масок для лица или пылесосе. При работе со шлифмашинкой необходимо ознакомиться с инструкцией по эксплуатации приспособления. По окончании процесса следует произвести обдувку покрытия сжатым воздухом, чтобы убрать остатки пыли, и протереть поверхность ветошью.

Источник

7.1. Технологические особенности профильного шлифования. Схемы профильного шлифования. Метод копирования. Метод огибания. Схемы работы профилешлифовальных станков с пантографом.

называется обработка деталей по сложному контуру, который нельзя обработать простым движением круга простой формы. Кругами простой формы считают круги, у которых рабочая поверхность — цилиндр, конус или плоский торец. Профильное шлифование ведут методом копирования или огибания (табл. 7.1).

Таблица 7.1. Схемы профильного шлифования

| Станок | Метод | |

| копирование | огибание | |

|  | |

|  | |

| — |  | |

При методе копирования профиль шлифуемой поверхности детали полностью совпадает с профилем шлифовального круга, который специально профилируется в процессе правки.

При методе огибания профиль шлифуемой поверхности детали и круга не совпадает, а сложный контур на детали образуется как огибающая различных положений шлифовального круга простой формы.

Метод копирования наиболее распространен, он используется на различных типах шлифовального оборудования и обеспечивает высокую производительность. Наибольшая эффективность достигается применением для профилирования круга фасонных правящих алмазных роликов и копирных правящих устройств, расположенных на бабке шлифовального круга.

Для профильного шлифования методом огибания применяют специальные станки, у которых заданный профиль образуется огибанием детали по кругу или, наоборот, круга по детали. Типовым примером огибания детали по кругу является операция шлифования кулачков распределительного вала (рис. 7.1).

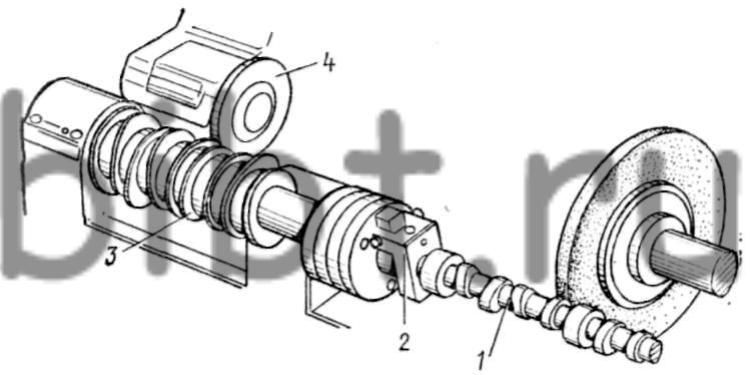

Рис. 7.1. Шлифование кулачков распределительного вала

Заданный профиль кулачка образуется совокупным действием вращения и качания обрабатываемого распределительного вала 1, который установлен в центрах круглошлифовального станка с качающимся столом. Копиры 3, расположенные на передней бабке, поочередно вступают в контакт с копирным роликом 4, и при вращении шпинделя передней бабки осуществляется качательное движение стола по программе, задаваемой профилем копира. Согласование углового положения кулачков и копиров обеспечивается хомутиком 2.

Профилешлифовальные станки, работающие по методу огибания кругом шлифуемого профиля детали, основаны на принципе копирования чертежа или шаблона и могут быть механического или оптического действия.

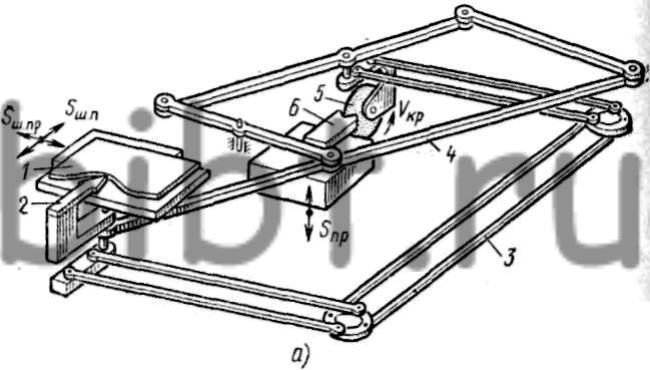

Механический профилешлифовальный станок с пантографом (рис. 7.2, а) имеет шаблон 1 и щуп 2, поступательное перемещение которого передается на шлифовальный круг 5 через пантограф 4 с уменьшением, а поворот щупа — в горизонтальной плоскости через вспомогательный двойной параллелограмм 3. Точность перемещения шлифовального круга определяется точностью изготовления шаблона и точностью передаточного отношения пантографа.

Движение продольной подачи s пр придано обрабатываемой детали 6. Настроечные перемещения s ш.п и s ш.пр совершает шаблон.

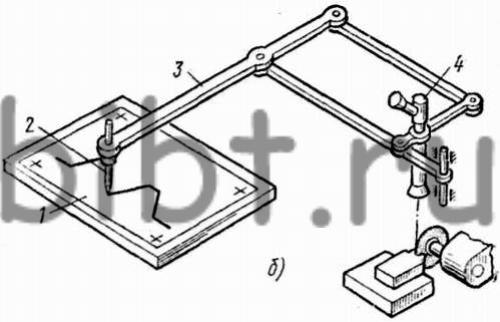

Оптический профилешлифовальный станок с пантографом (рис. 7.2, б) работает по чертежу 1, выполненному в увеличенном масштабе 50: 1. Игла 2 перемещается пантографом 3 с передаточным отношением 1 : 50 и фиксируется микроскопом 4 с 25 кратным увеличением, закрепленным на другой тяге пантографа. Перекрестие микроскопа повторяет траекторию иглы, уменьшенную в 50 раз, т.е. соответствующую истинным размерам детали. В окуляре микроскопа (рис. 7.2, в) видны перекрестие окуляра, участок поверхности обрабатываемой детали и контур шлифовального круга. Перемещение иглы на чертеже из точки А в точку Б сопровождается перемещением перекрестия. Точку периферии шлифовального круга надо переместить из точки А в точку Б крестовым суппортом шлифовальной бабки.

Рис. 7.2. Схемы работы профилешлифовальных станков с пантографом

Оптическая система профилешлифовального станка с экраном представляет собой проектор, дающий изображение детали и шлифовального круга с 50-кратным увеличением. На экран накладывается чертеж детали, выполненный на кальке в масштабе 50 : 1. Таким образом, на экране оператор видит поверхности заготовки, шлифовального круга и чертеж в одинаковом масштабе. Перемещая шлифовальный круг механизмом крестового суппорта, оператор ведет рабочую точку периферии круга по линии контура чертежа и, снимая припуск с детали, добивается совпадения ее профиля с чертежом.

Оптические профилешлифовальные станки позволяют шлифовать профили сложного очертания как у плоских, так и у круглых деталей с точностью 0,01-0,02 мм. Особенно целесообразны эти станки при обработке сложных профилей небольшого размера в единичном производстве.

На современных универсальных круглошлифовальных станках с ЧПУ можно осуществлять шлифование сложных профилей (рис, 7.3).

Рис. 7.3. Примеры профильного шлифования на круглошлифовальном станке с ЧПУ

Источник

9.1. Технологические особенности профильного шлифования

Профильное шлифование — это шлифование поверхности, образующая которой кривая или ломаная линия. Однако на практике к профильному шлифованию относят и обработку рабочей поверхности кулачков и копиров с прямолинейной образующей и не относят обработку выпуклых и вогнутых поверхностей (гиперболоидных поверхностей), образующихся при круглом наружном и внутреннем шлифовании, когда круги при цилиндрической форме имеют оси вращения, перекрещивающиеся с осью заготовки. Поэтому профильным шлифованием мы будем называть обработку деталей по сложному контуру, который нельзя обработать простыми движениями круга простой формы. Кругами простой формы считают шлифовальные круги, у которых рабочая поверхность — цилиндр (круг ПП), конус (круг 1Т и др.) или плоский торец (круг ЧЦ, ЧК и др.). Простыми движениями являются вращательное и прямолинейное поступательное.

Фасонные поверхности имеют такие распространенные детали, как зубчатые колеса, шлицевые валы, кулачки, лопатки турбин, компрессоров и сопловых аппаратов, валки прокатных станов, фасонные резцы, профильные шаблоны, пуансоны, матрицы, копиры и др. Так как многие из перечисленных деталей изготовляют в очень больших количествах, то для их обработки создано большое количество станков разнообразного назначения: зубошлифовальные полуавтоматы, шлицешлифовальные, резьбо- и червячно-шлифовальные, вальцешлифовальные, шлифовально-копировальные, желобошлифовальные, профилешлифовальные и другие станки. Для обработки фасонных поверхностей на деталях подшипников созданы специальные высокопроизводительные станки-автоматы и полуавтоматы, многие из которых входят в состав ГПС (гибких производственных систем) или встроены в автоматические линии.

Профильное шлифование можно осуществлять разными методами. Наиболее распространенными являются три метода: метод копирования, при котором профиль на круге соответствует профилю на детали; метод огибания профиля на заготовке рабочей поверхностью круга за счет относительного движения обкатки; метод эквидистантного шлифования, при котором движение подачи круга осуществляется по траектории, эквидистантной шлифуемому профилю (эквидистантные линии —это линии, отстоящие друг от друга на одинаковом расстоянии). Частным случаем метода копирования является многокруговое шлифование профиля поверхности несколькими шлифовальными кругами одновременно.

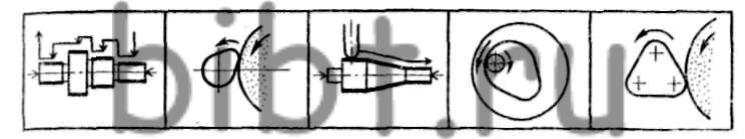

На рис. 9.1 показано профильное шлифование по методу врезной подачи круга, осевой профиль рабочей поверхности которого соответствует профилю шлифуемой фасонной поверхности: пуансона вырубного штампа для изготовления сердечников электродвигателей (рис. 9.1, а), наружной протяжки для обработки елочного профиля замка турбинного диска (рис. 9.1, б), фасонных резцов тангенциального (рис. 9.1, в) и круглого (рис. 9.1, г).

Рис. 9.1. Врезное профильное шлифование фасонных поверхностей на пуансоне (а), протяжке (6), фасонных резцах (в, г)

На рис. 9.2 приведена схема наладки рабочей зоны станка для шлифования елочного профиля замка на турбинных лопатках I одновременно двумя шлифовальными кругами 2 и 3. Профиль на рабочей поверхности кругов определяется профилем накатного ролика 4.

Рис. 9.2. Рабочая зона станка для шлифования елочного профиля замка турбинной лопатки; а — вид сверху, 6 — вид сбоку

На рис. 9.3 показано врезное профильное шлифование с делением и повторным шлифованием нескольких одинаковых профилей заготовки. Для поворота заготовки используется делительная головка с ручным или автоматическим приводом или с управлением от системы ЧПУ. После шлифования каждой впадины на пуансоне для прессования зубчатых колес из порошковых материалов (рис. 9.3, а) происходит поворот пуансона на один угловой шаг, и цикл шлифования впадины повторяется. Аналогично осуществляется шлифование боковых поверхностей зубьев шестерен, используемых в специальных насосах (рис. 9.3, б). При шлифовании боковых поверхностей карданных валов равных угловых скоростей помимо деления вала осуществляется также профилирование и в осевой плоскости (рис. 9.3, в) за счет подачи по копиру или автоматического перемещения от системы ЧПУ.

Рис. 9.3. Врезное профильное шлифование фасонных поверхностей с делением профилей при поворот пуансона (а), шестерни насоса (б), карданного вала и осевом перемещении по копиру (в)

На рис. 9.4 показаны схемы шлифования по профилю внутреннего (рис. 9.4, а) и наружного (рис, 9.4, б, в) колец шарикоподшипников из штампованных заготовок без предварительной токарной обработки. Заготовки обрабатываются методом врезного шлифования.

Рис. 9.4. Схема врезного профильного шлифования внутреннего (о) и наружного (б, в) колеи шарикоподшипника кругами, рабочая поверхность которых правится алмазными роликами

На рис. 9.5 приведены примеры абразивной обработки рабочих профилей валков для прокатных и трубоэлектросварочных станов. Рабочий профиль валков формируется либо по методу копирования, либо за счет перемещения рабочей поверхности кругов по траекториям, которые эквидистантны различным участкам образующей шлифуемого профиля.

Рис. 9.5. Примеры профильного шлифования рабочих ручьев валков прокатных станков

На рис. 9.6 приведен пример обработки фасонной поверхности детали штампа на плоскошлифовальном станке, оснащенном системой ЧПУ. Заготовка закрепляется на электромагнитной плите, а перемещение для образования профиля осуществляется но программе от сервомоторов постоянного тока.

Рис. 9.6. Схема эквидистантного шлифования профиля детали штампа

На рис. 9.7 приведено профильное шлифование с шаговой подачей на примере двух деталей: мелкомодульной ?убчатой рейки (рис. 9.7, а), боковые поверхности которой обрабатываются ш шесть шаговых подач, и пресс-формы для изготовления рамок интегральных микросхем (рис. 9.7, б), профиль которой состоит из пяти пазов и обрабатывается по методу врезного шлифования на глубину 5,8 мм и шаговой подачи, равной 2,5 мм.

Рис. 9.7. Схема профильно! о шлифования с шаговой подачей при обработке мелкомодульной зубчатой рейки (а) и пресс-формы для изготовления рамок с внешними выводами интегральных микросхем (б)

На рис. 9.8 показаны схемы шлифования элементов прямобочных шлицевых валов, у которых центрирование детали на валу осуществляется по внутреннему диаметру и боковым сторонам шлицев. На одношпиндельном шлицешлифовальном станке профиль шлицевого вала обрабатывают одним кругом, профиль рабочей поверхности которого образуют с помощью специального правильного устройства (рис. 9.8, а). На спецальных станках шлифование профиля вала осуществляют несколькими кругами одновременно (рис. 9.8, 6) или в две операции (рис. 9.8, в, г).

Рис. 9.8. Схема илифования боковых поверхностей шлицевых валов

На рис. 9.9 приведены схемы шлифования зубьев колес по методу обкатки рабочей поверхностью двух тарельчатых кругов (рис. 9.9, а), одного круга с конической поверхностью (рис. 9.9, б) и круга в виде абразивного червяка (рис. 9.9, в). Профиль этих кругов представляет производящий исходный контур рейки, а механизм обкатай станка имитирует его взаимодействие с боковыми поверхностями шлифуемых зубьев при работе зубчато-реечного механизма.

Рис. 9.9. Шлифование боковых поверхностей зубьев по методу обкатки двумя тарельчатыми кругами (а), одним конусным кругом (б) и абразивным червяком (в)

Источник