Припасовка это слесарная операция по взаимной пригонке двух сопряженных деталей способом

76. Что называется стационарным оборудованием для сверления:

• Таким оборудованием называется — оборудование, находящееся на одном месте, при это обрабатываемая заготовка доставляется к нему

77. Что такое зенкерование:

• Это операция, связанная с обработкой раннее просверленного, штампованного, литого и другого отверстия с целью придания ему более правильной квадратной формы, более высокой точности и более низкой шероховатости

78. Что такое накернивание:

• Это операция по нанесению точек-углублений на поверхности детали

79. Что такое опиливание:

• Операция по удалению с поверхности заготовки слоя металла при помощи режущего инструмента — напильника

80. Что такое правка металла

• Операция по выправлению изогнутого или покоробленного металла, подвергаются только пластичные материалы

81. Что такое припасовка

• Это слесарная операция по взаимной пригонке способами опиливания двух сопряжённых деталей

82. Что такое развёртывание:

• Это операция по обработке раннее просверленного отверстия с высокой степенью точности

83. Что такое разметка

• Операция по нанесению линий и точек на заготовку, предназначенную для обработки

84. Что такое распиливание:

• Разновидность припасовки

85. Что такое резка металла

• Это операция, связанная с разделением материалов на части с помощью режущего инструмента

86. Что такое сверление

• Это операция по образованию сквозных или глухих квадратных отверстий в сплошном материале, при помощи режущего инструмента — сверла

87. Что такое сверло

• Режущий инструмент, которым образуют цилиндрические отверстия

88. Что такое шабрение

• Это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоёв металла с поверхности заготовки с помощью режущего инструмента — шабера

Источник

Припасовка это слесарная операция по взаимной пригонке двух сопряженных деталей способом

§ 83. Пригонка и припасовка

Пригонкой называется обработка одной детали по другой с тем, чтобы выполнить соединение. Для пригонки необходимо, чтобы одна из деталей была совершенно готовой, по ней ведут пригонку. Пригонка широко применяется при ремонтных работах, а также при сборке единичных изделий.

Пригонка напильником является одной из труднейших в работе слесаря, так как обрабатывать приходится в труднодоступных местах. Целесообразно эту операцию выполнять борнапильниками, шлифовальными борголовками, применяя опиловочно-зачистные станки.

При подгонке вкладыша по готовому отверстию работа сводится к обычному опиливанию. При пригонке по большому числу поверхностей сначала обрабатывают две сопряженные базовые стороны, затем подгоняют две остальные до получения нужного сопряжения. Детали должны входить одна в другую без качки, свободно. Если изделие на просвет не проглядывается, ведут припиливание по краске.

Иногда на подгоняемых поверхностях и без краски можно различить следы от трения одной поверхности по другой. Следы, имеющие вид блестящих пятен («светлячки»), показывают, что данное место мешает движению одной детали по другой. Эти места (выступы) удаляют, добиваясь или отсутствия блеска, или равномерного блеска по всей поверхности.

При любых пригоночных работах нельзя оставлять острых ребер и заусенцев на деталях, их нужно сглаживать личным напильником. Насколько хорошо сглажено ребро, можно определить, проведя по нему пальцем.

Припасовкой называется точная взаимная пригонка деталей, соединяющихся без зазоров при любых перекантовках. Припасовка отличается высокой точностью обработки, что необходимо для беззазорного сопряжения деталей (световая щель более 0,002 мм просматривается).

Припасовывают как замкнутые, так и полузамкнутые контуры. Из двух припасовываемых деталей отверстие принято называть проймой, а деталь, входящую в пройму, — вкладышем.

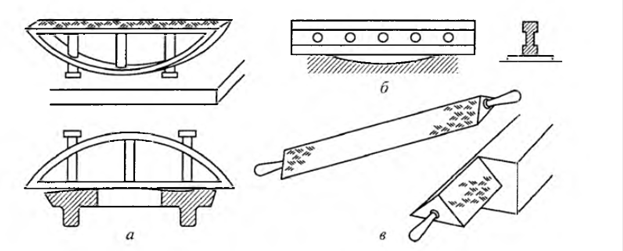

Проймы бывают открытыми (рис. 336) и замкнутыми (см. рис. 335). Выполняется припасовка напильниками с мелкой и очень мелкой насечкой — № 2, 3, 4 и 5, а также абразивными порошками и пастами.

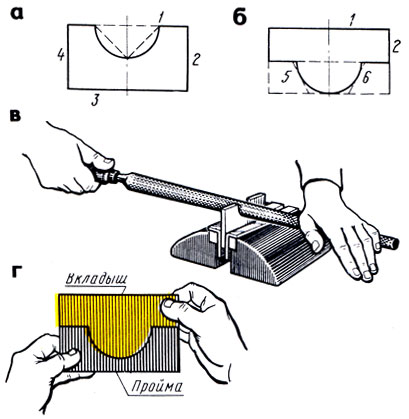

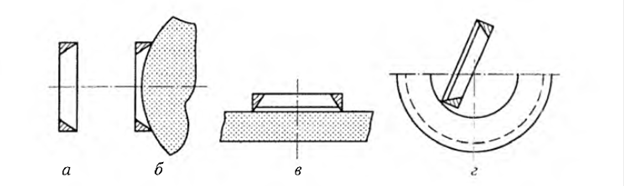

При изготовлении и припасовке шаблонов с полукруглыми наружным и внутренним контурами вначале изготовляют деталь с внутренним контуром — пройму (1-я операция) (рис. 336,а). К обработанной пройме подгоняют (припасовывают) вкладыш (рис. 336,6) (2-я операция).

При обработке проймы сначала точно опиливают широкие плоскости как базовые поверхности, затем начерно ребра (узкие грани) 1,2,3 и 4, после чего размечают циркулем полуокружность, вырезают ее ножовкой (как показано штрихом на рисунке); производят точное опиливание полукруглой выемки (рис. 336,в) и проверяют точность обработки вкладышем, а также на симметричность по отношению к оси при помощи штангенциркуля.

При обработке вкладыша сначала опиливают широкие поверхности, а потом ребра 1, 2 и 3. Далее размечают и вырезают ножовкой углы. После этого производят точное опиливание и припасовку ребер 5 и 6. Затем выполняется точное опиливание и припасовка вкладыша к пройме. Точность припасовки считается достаточной, если вкладыш входит в пройму без перекоса, качки и просветов (рис. 336,г).

Рис. 336. Припасовка: а — разметка, б — подгонка, в — подпиливание, г — проверка вкладышем

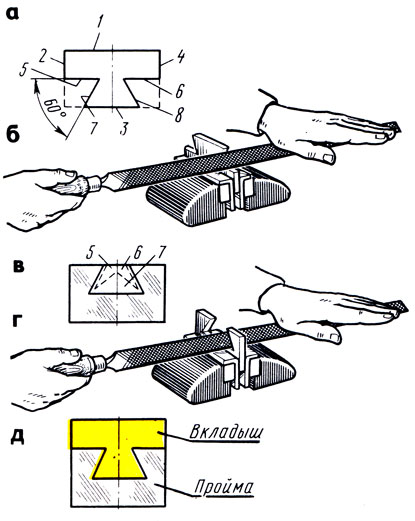

Рис. 337. Припасовка косоугольных вкладышей: а — схема разметки наружных углов, б — опиливание наружной поверхности, в — схема разметки внутренних углов, г — опиливание внутренних углов, д — проверка вкладышем

При изготовлении и припасовке косоугольных вкладышей и пройм типа «ласточкин хвост» (рис. 337,з, 6) сначала обрабатываю-*- вкладыш (обработка и проверка его проще). Обработку ведут в следующем порядке (рис. 337,6). Вначале точно опиливают широкие плоскости как базовые поверхности, затем все четыре узких грани (ребра) 1, 2, 3 и 4. Далее размечают острые углы (рис. 337,в), вырезают их ножовкой и точно опиливают. Сначала опиливают ребра 5 и 6 (рис. 337,в,г) в плоскости, параллельной ребру 7, затем ребрам 7 и 8 (рис. 337,а) по линейке и под углом 60° к ребру 4. Острый угол (60°) измеряют угловым шаблоном.

Пройма обрабатывается в следующем порядке. Вначале точно опиливают широкие плоскости, после чего опиливают все четыре ребра.

Далее производится разметка, вырезка ножовкой паза (на рис. 337,в показано штрихом) и опиливание ребер 5, 6 и 7. Сначала ширина паза делается меньше требуемой на 0,05 — 0,1 мм при сохранении строгой симметричности боковых ребер паза по отношению к оси проймы, глубина паза выполняется сразу точной по размеру. Затем при припасовке вкладыша и проймы ширина паза получает точный размер по форме выступа вкладыша. Точность припасовки считается достаточной, если вкладыш входит в пройму туго от руки, без просветов, качки и перекосов (рис. 337, д).

Ручное распиливание, пригонка и припасовка — очень трудоемкие операции. В современных условиях эти операции выполняют с использованием металлорежущего оборудования общего и специального назначения, при котором роль слесаря сводится к управлению машинами и контролю размеров.

Криволинейные и фасонные детали обрабатывают на шлифовальных станках специальными профилированными абразивными кругами. Широкое применение также находят электроискровые, химические и другие методы обработки, исключающие дополнительную отделку вручную.

Однако при выполнении слесарно-сборочных, ремонтных работ, а также при окончательной обработке деталей, полученных штамповкой, выполнять эти работы приходится вручную.

Применением специальных инструментов и приспособлений добиваются повышения производительности распиливания и припасовки. К числу таких инструментов и приспособлений относятся ручные напильники со сменными пластинками и напильники из проволоки, покрытые алмазной крошкой, опиловочные призмы, опиловочные наметки и т. д.

Источник

Распиливание и припасовка

Тема 4.

Припасовка отверстий. Виды соединений деталей.

Сборка разборных и неразборных соединений.

Распиливание и припасовка

К пригоночным относятся такие операции, при помощи которых можно получить высокую точность формы, размеров и незначительную

шероховатость обрабатываемой поверхности. Выполнение этих операций характеризуется высокой трудоемкостью и требует от рабочего высокой профессиональной квалификации.

К слесарным пригоночным операциям относятся: распиливание,

припасовка, притирка, доводка и шабрение.

Распиливание является разновидностью опиливания. При распиливании

выполняется обработка напильником отверстия или проема для обеспечения заданных формы и размеров после того, как это отверстие или проем предварительно получены сверлением, обсверливанием контура с последую-щим вырубанием перемычек, выпиливанием незамкнутого контура (проема) ручной ножовкой, штамповкой или др. Эта операция часто применяется в слесарной практике, особенно при выполнении ремонтных, сборочных и инструментальных работ.

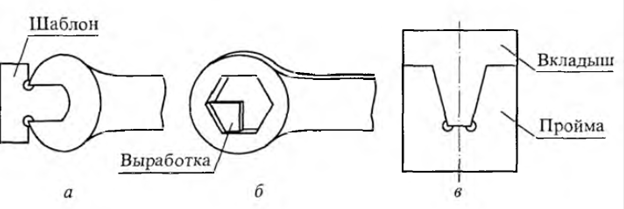

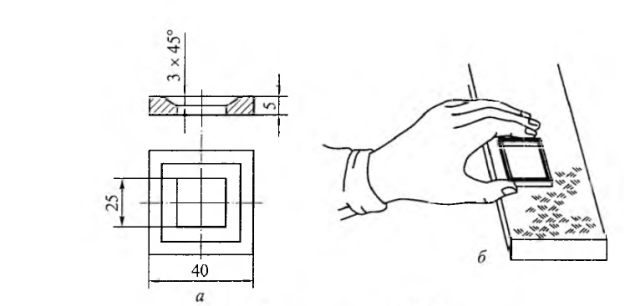

В зависимости от формы контура, подлежащего распиливанию, выбирается форма рабочего инструмента (напильника, надфиля), соответствующие приспособления и контрольно-измерительные инструменты. Особенность операции распиливания по сравнению с опиливанием состоит в том, что контроль качества обработки (размеров и конфигурации) производится специальными проверочными инструментами — шаблонами, выработками, вкладышами и т.д. (рис. 4.1) наряду с применением универсальных измерительных инструментов.

Рис. 4.1. Шаблон и вкладыш: а — шаблон; 6 — выработка; в – вкладыш

Припасовка — это слесарная операция по взаимной пригонке способами

опиливания двух сопряженных деталей (пары). Припасовываемые

контуры пар деталей подразделяются на замкнутые (типа отверстий) и открытые (типа проемов). Одна из припасовываемых деталей (с отверстием, проемом) называется проймой, а деталь, входящая в пройму, — вкладышем.

Основные правила распиливания и припасовки деталей

При распиливании проемов, открытых контуров и отверстий

необходимо соблюдать следующие правила:

1. Рационально определять способ предварительного образования

распиливаемых проемов и отверстий: в деталях толщиной до 5 мм — вырубанием, а в деталях толщиной свыше 5 мм — обсверливанием или рассверливанием с последующим вырубанием или разрезанием перемычек.

2. При обсверливании, рассверливании, вырубании или вырезании

перемычек необходимо строго следить за целостностью разметочных

рисок, оставляя припуск на обработку около 1 мм.

3. Следует соблюдать рациональную последовательность обработки

проемов и отверстий: сначала обрабатывать прямолинейные участки поверхностей, а затем — сопряженные с ними криволинейные участки.

4. Процесс распиливания проемов и отверстий нужно периодически

сочетать с проверкой их контуров по контрольному шаблону, вкладышу или выработке.

5. Углы проемов или отверстий необходимо обрабатывать начисто ребром напильника соответствующего профиля поперечного сечения (№ 3 или 4) или надфилями, проверяя качество обработки выработками.

6. Окончательную обработку поверхностей отверстий следует выполнять продольным штрихом.

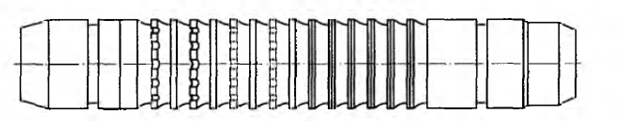

7. Для окончательной калибровки и отделки отверстия следует использовать просечки, протяжки и прошивки на винтовом или пневматическом прессе (рис. 4.2).

Рис. 4.2. Прошивка цилиндрическая

8. Работу следует считать завершенной тогда, когда контрольный

шаблон или вкладыш полностью, без качки, входит в проем или отверстие,

а просвет (зазор) между шаблоном (вкладышем, выработкой) и сторонами контура проема (отверстия) равномерный.

При выполнении припасовки необходимо соблюдать следующие

1. Припасовка двух деталей (пары) друг к другу должна выполняться в следующем порядке: вначале изготовляется и отделывается одна деталь пары (обычно с наружными контурами) — вкладыш, а затем по ней, как по шаблону, размечается и пригоняется (припасовывается) другая сопряженная деталь — пройма.

2. Качество припасовки следует проверять по просвету: в зазоре между деталями пары просвет должен быть равномерным.

3. Если контур пары деталей — вкладыша и проймы — симметричен, они должны при перекантовке на 180° сопрягаться без усилий, с равномерным зазором.

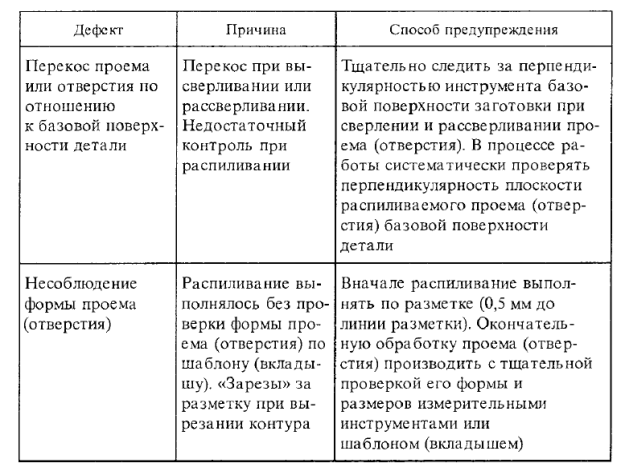

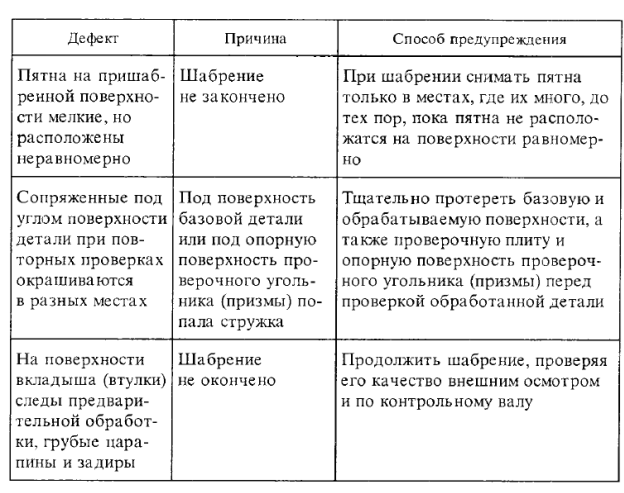

Типичные дефекты при распиливании и припасовке деталей, причины их появления и способы предупреждения приведены в табл. 4.1.

Типичные дефекты при распиливании и припасовке деталей, причины их появления и способы предупреждения

Шабрение — это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные

поверхности (например, направляющие станков), поверхности подшипников

скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладывае-мых к инструменту, толщина снимаемой стружки составляет 0,01 . 0,03 мм.

Инструменты и приспособления для шабрения

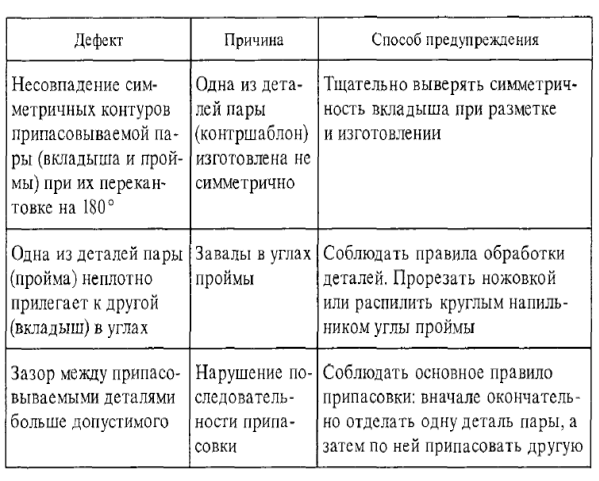

Режущим инструментом при шабрении является шабер. Шаберы различа-ются по конструкции — цельные и составные, по форме режущей кромки — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние. Шаберы

Рис. 4.3. Шаберы: а — односторонний с прямолинейной режущей кромкой; б — двухсторонний; в – изогнутый двухсторонний; г — трехсторонний; д, е — составные: 1, б — сменные пластины; 2 -держатель; 3 — зажимной винт; 4, 5 и 7 — рукоятки

изготовляются из углеродистых инструментальных сталей марок У10. У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава. Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, 6, в). Геометрические параметры шаберов

зависят от вида обработки, материала заготовки и угла установки

инструмента по отношению к обрабатываемой поверхности.

Торцевая поверхность шабера затачивается под углом заострения 90. 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75. 90°, при чистовой — 90°, а при отделочной — 90. 100°. Угол заострения для чугуна и бронзы выбирается равным 90. 100°, для стали — 75. 90°, а для мягких металлов — 35. 40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработан-ной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей

кромки 20. 30 мм, для чистового — 15. 20 мм и для отделочного

Для шабрения вогнутых поверхностей, например вкладышей

подшипников скольжения, предназначены трехгранные шаберы (рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы (рис. 4.3, д), позволяю-щие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины

6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения

числа переточек в процессе работы применяются шаберы-кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной

обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

Рис. 4.4. Шабер -кольцо: а — общий вид; б — заточка; в — заправка; г — прием работы

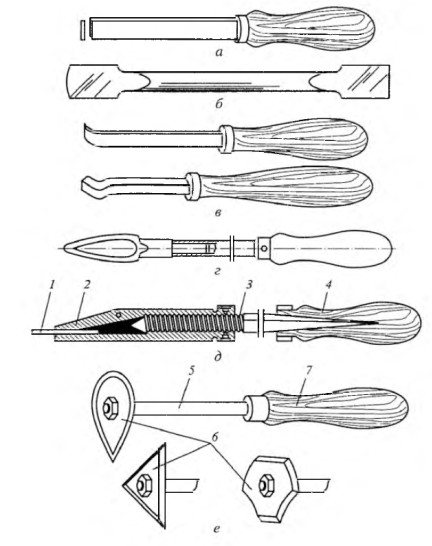

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом; угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми

после наложения ее на окрашенный проверочный инструмент или,

наоборот, после наложения окрашенного инструмента на обработанную

поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент

следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

Рис. 4.5. Проверочные инструменты : а, б — плоские линейки; в — трехгранная линейка

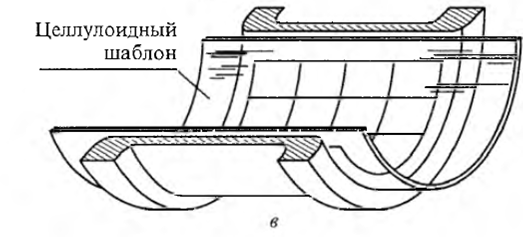

Критерии оценки качества обработанной поверхности и способы контроля

Процесс шабрения считается законченным после достижения определенной точности, которая при контроле на краску с применением проверочных инструментов определяется по числу контактных пятен на обработанной поверхности, приходящихся на определенную площадь этой поверхности. В качестве единицы площади обработанной поверхности принят квадрат со сторонами 25×25 мм; чем больше пятен расположено на этой поверхности и чем равномернее они распределены, тем выше качество шабрения. При контроле качества шабрения используют специальную рамку (рис. 4.6, а), которую накладывают на поверхность, и подсчитывают количество пятен,

находящихся в окне рамки. Для обеспечения большей объективности

контроля подсчет пятен проводится в нескольких местах обработанной поверхности (рис. 4.6, б), а качество обработки оценивается по среднему арифметическому значению числа пятен. Для контроля качества шабрения криволинейных поверхностей применяется целлулоидный шаблон (рис. 4.6, в), который в процессе контроля воспроизводит форму обработанной поверхности. На таком шаблоне нанесена сетка с квадратами 25×25 мм, используя которую легко подсчитать количество пятен в квадрате на различных участках криволинейной поверхности. Шабрение считается

удовлетворительным, когда 75% клеток шаблона содержат количество

пятен, отвечающее техническим условиям.

Рис, 4.6. Контроль качества шабрения: а — контрольная рамка; б — пример применения; в – целлулоидный шаблон

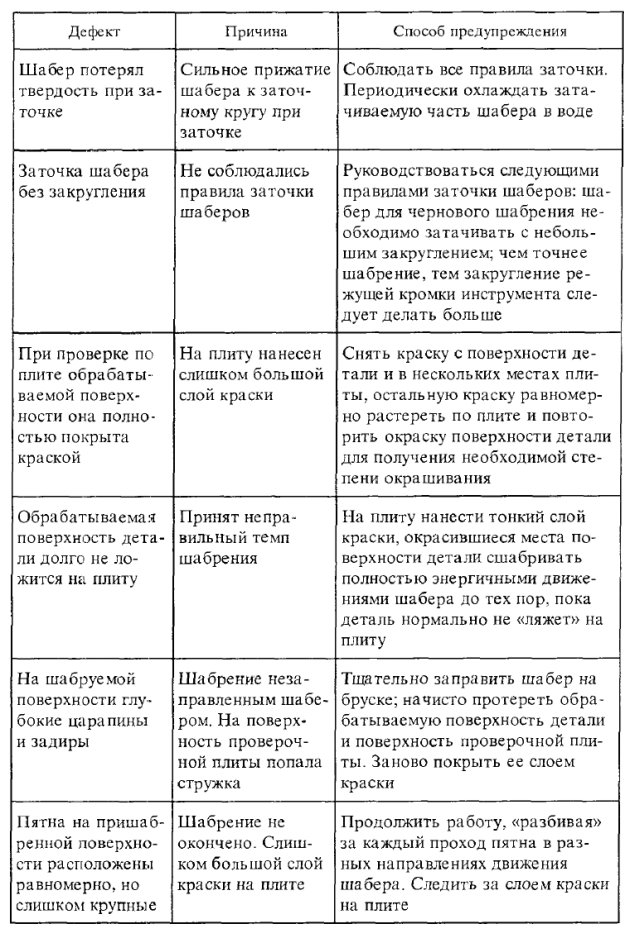

Таблица 4.2. Типичные дефекты при шабрении

Притирка и доводка

Притирка — это слесарная операция по удалению с поверхности обрабатывае-мой детали тончайшего слоя металла (до 0,02 мм) с целью получения высокого качества ее поверхности (плоскостности, прямолинейности, малой шероховатости) для обеспечения плотного (герметичного) или разъемного (подвижного) соединения. Режущим инструментом при притирке являются острые ребра мельчайших зерен абразивного материала. Наибольшее распространение в слесарном деле имеют следующие виды притирки поверхностей: плоских (широких и узких), цилиндрических, конических,

а также криволинейных различной конфигурации. Особый вид притирки

— притирка кранов с коническими пробками и клапанов в целях достижения их герметичности, когда абразивным материалом обрабатываются обе поверхности — пробки крана, клапана и их гнезд (седел).

Притирка является окончательной операцией, более точной, чем

шабрение. Обработка осуществляется после механической обработки

— шлифования, тонкого точения, фрезерования, развертывания или шабрения. Шероховатость подготовленной под притирку поверхности не должны превышать Ra 0,63. Припуск на притирку должен быть весьма незначителен и составлять не более 0,05 мм. Притирке подвергаются как термически обработанные, так и термически необработанные заготовки. Притиркой достигается точность геометрических размеров до 0,005 мм и шероховатость поверхности Ra 0,008.

Доводка — это чистовая отделочная операция, позволяющая с помощью

притирки обрабатывать детали с высокой точностью линейных размеров (по 5. 6 квалитетам) и геометрической формы, а также с очень малой степенью шероховатости. Путем доводки обрабатываются режущие и измерительные и проверочные инструменты, матрицы и пуансоны штампов и другие детали, к которым предъявляются высокие требования по параметрам точности

размеров и геометрической формы, а также шероховатости обработанных

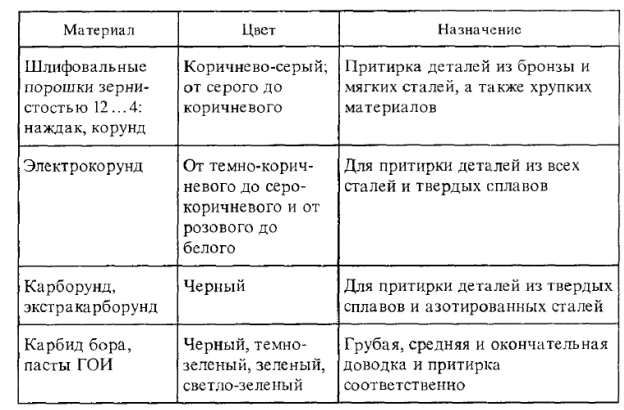

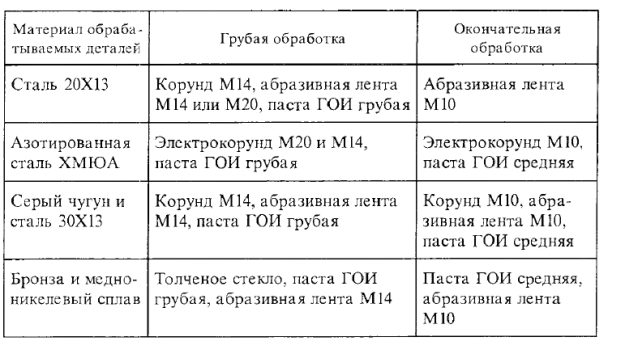

Подготовка поверхностей под доводку осуществляется теми же методами и с теми же требованиями, что и подготовка поверхностей под притирку. Параметры, достигаемые при доводке, также не отличаются от параметров точности и шероховатости, достигаемых при притирке. Материалы, используемые при притирке и доводке В качестве притирочных материалов используются твердые (выше твердости закаленной стали) и мягкие (ниже твердости закаленной стали) абразивные материалы (табл. 4.3).

К твердым абразивным материалам относятся шлифпорошки зернистостью 12, 10, 8, 6, 4 (номер зернистости шлифпорошков соответствует их размеру в десятках мкм, т. е. соответственно 120, 100, 80, 60 и 40 мкм) и микропорошки зернистостью от М63 до М5 (номер зернистости микропорошков соответствует размеру зерен в мкм, т.е. от 63 до 5 мкм соответственно) из корунда, нормального электрокорунда, белого электрокорунда, легирован-ного электрокорунда, зеленого карбида кремния, карбида бора и синтетических алмазов. Мягкими материалами являются абразивные порошки окиси хрома, окиси железа, венской извести. Из мягких абразивных

материалов, содержащих 65. 80% окиси хрома изготовляют пасты ГОИ трех сортов (грубая, средняя, тонкая), которые применяются для притирки и доводки как мягких, так и твердых материалов.

Т а б л и ц а 4.3

Абразивные материалы, используемые при притирке

Таблица 4.4. Состав притирочных порошков в зависимости от материала заготовок

Таблица 4.5. Типичные дефекты при доводке и притирке

Источник