- Приготовление растворов

- Приготовление строительного раствора вручную

- Последовательность операций

- Приготовление растворов вручную

- Как сделать раствор цемента своими руками?

- Виды цементных смесей

- Правила определения нужной марки песчано-цементной массы

- Правила приготовления смеси

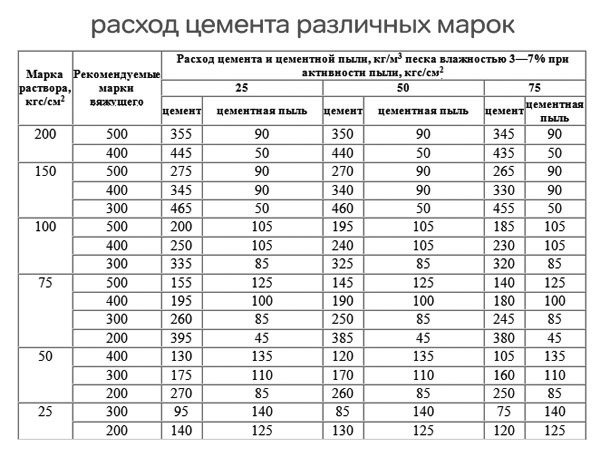

- Соотношение наполнителей

- Советы специалистов

- Особенности смешивания

- Общие рекомендации для приготовления растворов

- Рекомендуемые пропорции раствора для штукатурных смесей

- Рекомендуемые пропорции раствора для заливки пола

- Рекомендуемые соотношение раствора при бетонировании фундамента

Приготовление растворов

Штукатурные растворы должны приготовляться механизированным способом на заводах или на местных растворосмесительных установках. Приготовление раствора вручную допускается только при выполнении небольшого количества штукатурных работ или при выполнении ремонтных работ в небольших объемах.

Для приготовления растворов непосредственно на стройках применяют стационарные (постоянно установленные) штукатурные (растворные) узлы или установки (рис. 3).

Рис. 3. Схема растворного узла

Работает такой узел следующим образом.

Песок, просеянный механическим ситом 1, попадает на транспортер 2, который подает его в бункер 3, установленный над загрузочным ковшом растворомешалки 8. В бункере имеется горловина-дозатор 4 с верхней 5 и нижней 6 задвижками, которые открываются при помощи рычага 7. Дозатор вмещает такое количество песка, которое необходимо для одного замеса раствора. Моторист открывает нижнюю задвижку тогда, когда верхняя закрыта, и порция песка из горловины высыпается в подъемный ковш растворомешалки 8. Закрыв затем нижнюю крышку и открыв верхнюю, моторист заполняет горловину новой порцией песка для следующего замеса.

Ковш растворомешалки, загруженный порцией песка, поднимается и высыпает ее в смесительный барабан 9. Потом подается точно отмеренная порция известкового молока, которое выливается из дозировочного бачка 10, установленного над смесительным барабаном. Известковое молоко подается в дозировочный бачок центробежным насосом 11 из резервуара 12, помещенного внизу растворомешалки.

Дозировочный бачок устроен так, что избыток подаваемого известкового молока сливается из него через специальное отверстие обратно в резервуар по сливной трубе 13. Таким образом, бачок всегда точно до определенного уровня бывает заполнен известковым молоком.

Известковое молоко при сливании процеживается через сито с отверстиями размером 3X3 мм, установленное в горловине резервуара 12.

Приготовленный раствор выливается из смесительного барабана растворомешалки на лоток 14 и оттуда самотеком попадает в бункер растворонасоса 15, который перекачивает его к месту производства работ. Над бункером растворонасоса рекомендуется устанавливать сетку, через которую дополнительно процеживается раствор, что обеспечивает лучшую работу растворонасоса.

Механическое просеивание материалов производят на ситах, которые называют пескосеялками. Подача песка в этом случае производится транспортерами, реже — вручную.

На рис. 4 показана пескосеялка конструкции И. М. Чуканова. Она состоит из корпуса, тяг, рамы с натянутой сеткой, эксцентрика и электродвигателя. Раму с одной стороны можно опускать и поднимать на определенный угол. При необходимости сита можно менять. Производительность пескосеялки — до 5 м 3 песка в час при сите с отверстиями размером 8X8 мм. При меньших размерах отверстий сит производительность пескосеялки понижается, при больших — повышается.

Кроме пескосеялки конструкции И. М. Чуканова, широко применяют различные вибрационные грохоты, например грохот С-212 (рис. 5) с двумя ситами. Его производительность 6 м 3 /час.

Механизированное перемешивание раствора производят растворомешалками различных конструкций: С-50, С-220, С-104 и др.

Рис. 4. Пескосеялка (эксцентриковый грохот) конструкции И. М. Чуканова

Рис. 5. Вибрационный грохот С-212

Рис. 6. Растворомешалка С-50

На рис. 6. показана растворомешалка С-50 с опрокидывающимся барабаном, емкостью. 80 л, производительностью 9—10 м 3 раствора в смену. Растворомешалка удобна тем, что имеет небольшой вес и ее можно легко передвигать с одного места на другое.

Раствор в ней приготовляют так. Включают электродвигатель, который приводит в действие помещенный внутри смесительного барабана вал с лопастями. Затем в барабан наливают воду и насыпают отмеренные точными частями составляющие раствор материалы. Окончив перемешивание, электродвигатели не выключают, а барабан опрокидывают, выгружая из него раствор в бункер растворонасоса, тачку или ящик.

Рис. 7. Растворомешалки: а — С-220; б — С-104

На рис. 7, а показана растворомешалка С-220 с неподвижным смесительным барабаном, емкостью 150 л, производительностью 24—29 м 3 раствора в смену. Раствор приготовляется так же, как и в растворомешалке С-50, с той лишь разницей, что вода в смесительный барабан наливается из вододозировочного бачка, а составляющие загружаются предварительно в приемный ковш. Выгрузку раствора производят из отверстия, устроенного в днище барабана. Отверстие закрывается крышкой-затвором со специальной рукояткой.

На рис. 7, б показана растворомешалка С-104 с опрокидывающимся барабаном емкостью 150 л, производительностью 24—29 м 3 раствора в смену.

Приготовление раствора производится так же, как и в растворомешалках С-50 и С-220.

Согласно техническим условиям раствор перемешивают в растворомешалках в зависимости от марки машины в течение трех-семи минут. Управляет растворомешалкой моторист, а обслуживает ее один рабочий или двое.

Приготовленный раствор транспортируют к месту работ растворонасосами или кранами — в ящиках, бункерах и тачках.

На крупных строительствах устраивают специальные заводы, на которых приготовляют бетонную смесь и растворы для штукатурных и каменных работ. Раствор с завода автосамосвалами доставляют к механизированным установкам и выгружают в бункеры, из которых его растворонасосами перекачивают к месту производства работ. Например, при малоэтажном строительстве и одновременном оштукатуривании нескольких домов такая организация работ наиболее приемлема, так как устройство растворных узлов на каждом объекте неудобно и неэкономично.

На рис. 8 показана механизированная установка для перекачивания раствора.

Приступая к приготовлению раствора вручную, прежде всего необходимо просеять материалы.

Песок для обрызга и грунта просеивают через сита с отверстиями размером от 5X5 до 10Х10 мм. Песок для накрывки, цемент и гипс просеивают через сито с отверстиями размером 1,5X1,5 мм.

Рис. 8. Схема механизированной установки для перекачивания раствора

Для просеивания небольшого количества материалов применяют грохот и ручные сита (рис. 9). Грохот представляет собой сито, натянутое на деревянную раму. Его ставят с наклоном примерно в 45°. Штыковыми или совковыми лопатами на него набрасывают материалы. Чем круче стоит грохот, тем лучше просеивают материалы.

Раствор приготовляют из просеянных материалов.

Рис. 9. Ручные сита и грохот для просеивания материалов

Рис. 10. Штукатурные ящики: а — металлический; б — деревянный

Для приготовления раствора применяют ящики (рис. 10), из которых и производится оштукатуривание.

Для перемешивания растворов пользуются веслами, мешалками и сотками (рис. 11) длиной 100—125 см. Для более быстрого и однородного перемешивания рекомендуется применять металлические мешалки. Гипсовые заводки и известково-гипсовые растворы следует перемешивать ботками или мешалками.

Рис. 11. Мешалка, боток и весло

Рис. 12. Перемешивание раствора вручную

Перемешивать растворы может один штукатур (рис. 12), но лучше — вдвоем. При перемешивании необходимо следить за тем, чтобы раствор был перемешан одинаково во всех местах ящика, особенно в углах.

Источник

Приготовление строительного раствора вручную

Идеальными будут бетонный пол или патио, но следует принять во внимание следующие факторы:

1. Строительный раствор неизбежно загрязнит поверхность даже в том случае, если это место промыть водой из шланга сразу же после перемешивания, поэтому место для перемешивания следует выбирать там, где это не будет иметь значения.

2. Участок должен быть достаточно просторным, чтобы пользоваться лопатой, перемешивать материалы и иметь возможность передвигаться по нему. Желательно, чтобы этот участок находился неподалеку от места, где хранятся материалы для изготовления строительного раствора и/или где потребуется перемешанный строительный раствор.

3. Длительность всех замесов должна быть одинаковой; весь песок должен быть покрыт цементным тестом, строительный раствор быть однородным по цвету, а все материалы тщательно перемешаны.

У поставщиков строительных материалов можно приобрести большие пластиковые лотки с высокими краями для перемешивания, но позднее могут возникнуть сложности с их хранением, либо, если они будут использоваться нечасто, — а то и вообще всего один раз, — эти затраты окажутся ненужными.

Чтобы вручную приготовить строительный раствор, потребуются следующие инструменты и оборудование:

1. тачка для перевозки материалов;

2. емкость для воды, например, пластмассовая или металлическая бочка, или же наличие доступа к поливочному крану или шлангу;

3. пластмассовые строительные ведра, желательно три: одно для воды, одно для цемента и одно для песка, поскольку он может быть влажным. Вместо ведра можно использовать мерный ящик;

4. совковая лопата для перемешивания.

Последовательность операций

Отмерьте требуемое количество сухих ингредиентов и высыпьте их вместе на участке для перемешивания. Сгребите лопатой полученную смесь в кучу, хорошенько перемешав сухие материалы, чтобы цвет смеси стал однородным. Повторите эту операцию, перемешав смесь еще раз. Основной целью данного процесса является равномерное перемешивание цемента с частицами песка. Повторите эту операцию в третий раз. Теперь сухая смесь станет полностью перемешанной.

Сделайте в центре кучи сухой смеси воронку и налейте в нее воды из ведра. Важно, чтобы вода не вытекала, унося с собой цемент и снижая, тем самым, прочность смеси. Материалы следует перемешивать с водой, двигаясь от края к центру, пока вся вода не исчезнет. Перелопачивайте все материалы до тех пор, пока смесь не станет равномерно перемешанной и пригодной для работы. Выложите лопатой перемешанный строительный раствор в тачку. Но вначале смочите внутреннюю часть тачки; благодаря этому вы сможете потом вывалить раствор из тачки.

Источник

Приготовление растворов вручную

Вручную можно приготовлять растворы только при очень малых объемах работ. Перемешивать составляющие раствора вручную очень трудно, причем надлежащее качество раствора не достигается.

Поэтому целесообразно привозить на объект сухие растворные смеси, приготовленные на заводских механизированных установках, и только на месте затворять их водой. Небольшие порции приготовляют в штукатурных ящиках, более крупные — на бойке или в больших ящиках.

Боек представляет собой деревянный щит из досок толщиной 40 мм, расположенных поперечно. Поверхность щита покрывают кровельным железом.

Процесс приготовления на бойке цементного раствора состоит в следующем.

Отмеренный ящиком песок высыпают на боек в виде длинной грядки посредине щита. Грядке придают корытообразную форму и засыпают требуемое количество цемента. Двое рабочих, стоя друг против друга с обеих сторон грядки, перемешивают песок с цементом штыковыми лопатами; в ходе работы они передвигаются несколько раз с одного конца грядки к другому и обратно.

Грядке из полученной однородной сухой смеси снова придают корытообразную форму, наливают в углубление небольшое количество воды и снова перемешивают. Далее увлажнять смесь лучше из лейки с ситом, смачивая перемешиваемый участок грядки. Таким же способом приготовляют растворы на молотой извести.

Ручная электромешалка на основе электросверлилки

Ручная электромешалка на основе электросверлилки:

1 — электросверлилка,

2 — хвостовик мешалки,

3 — кольцо жесткости,

4 — лопасти,

5 — центрирующая головка.

Для приготовления глиняных растворов и известковых растворов на гашеной извести сначала в отдельном ящике получают соответственно глиняное или известковое молоко.

Глину и известковое тесто удобно перемешивать ручной электромешалкой, которая представляет собой крыльчатку, закрепленную на удлиненном валу электросверлилки. Этой же мешалкой можно пользоваться для перемешивания готового раствора на рабочем месте.

«Материаловедение для штукатуров,

плиточников, мозаичников»,

А.В.Александровский

Источник

Как сделать раствор цемента своими руками?

Цементный раствор широко применяется в строительстве. Его используют для кладки камня и кирпича, внутренней отделки стен, заливки фундамента, штукатурки. Естественно, что в зависимости от применения данный строительный материал будет иметь разный состав. Соотношения вяжущего с другими наполнителями зависят от его характеристик (в первую очередь — марки прочности) и целевого назначения раствора. Во многих случаях достаточно просто развести цемент с песком без добавления других примесей, такая основа самая распространенная. Залогом успеха являются правильно подобранные пропорции компонентов, их качество, подготовка и однородность перемешивания.

Цементно-песочная смесь используется практически во всех сферах строительства: как в качестве кладочного и штукатурного растворов, так и в виде основы для бетона. Эти компоненты рекомендуется разводить непосредственно перед началом работ, ориентировочное время схватывания составляет 1 ч. От того, в каких пропорциях смешивают цемент с песком, определяется прочность и адгезия раствора, так же как его качество и соответствие условиям эксплуатации после застывания. В зависимости от целевого назначения подбираются соотношения от 1:2 до 1:4, вода добавляется по весу вяжущего в равной или чуть меньшей доле.

Технология замеса раствора несложная, главное — выбрать качественные компоненты и развести их в правильной последовательности.

Для того чтобы правильно замесить цементный раствор, необходимо знать, какие существуют марки, требования к консистенции, последовательность смешивания и пропорции основных материалов. Обычно используют:

- песок;

- воду;

- цемент;

- реже: пластификаторы и прочие добавки.

Виды цементных смесей

В зависимости от состава и целей использования, раствор подразделяется на марки:

- М150 и М200 – для стяжек;

- М50, М100, М150, М75, М200 и М125 – для кладки;

- М10, М50 и М25 – для штукатурки.

Все разновидности различаются между собой количественным содержания песка и пропорциями. Изменение соотношения основных компонентов позволяет применять такой строительный материал для различных работ.

Марка раствора – показатель прочности конструкции, построенной с его использованием. Пропорции ингредиентов зависят, как правило, от того, какой марки нужен цементный раствор. Часто инструкция по приготовлению печатается производителем на упаковке.

Конечно, можно заказать готовую массу нужной марки (в настоящее время реализуются сухие готовые смеси для фундамента, штукатурки или стяжки, в которые необходимо просто добавить нужное количество воды). Но самостоятельный замес поможет сэкономить деньги.

Правила определения нужной марки песчано-цементной массы

По технологии требуется, чтобы марка раствора соответствовала марке используемого материала (кирпич, блоки). Например, если кладка возводится из кирпича марки 100, то и цементная масса должна быть М100. При соблюдении данного правила в результате вы получите цельную однородную кирпичную конструкцию.

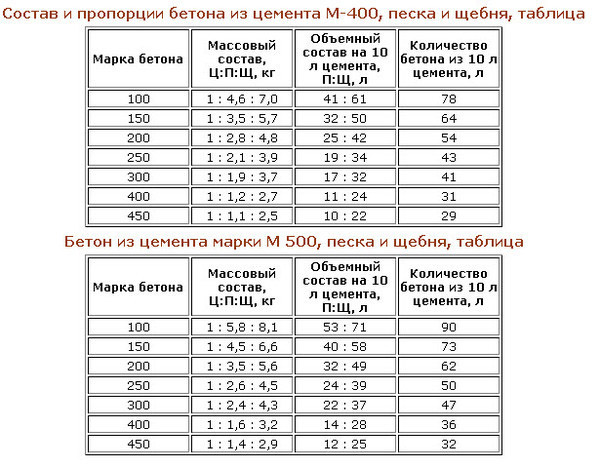

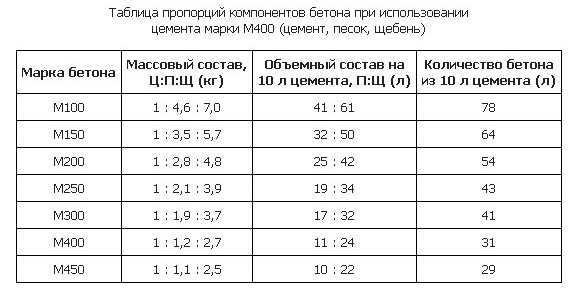

В том случае, если марка используемого материала высока, например 350, то стремиться к совпадению не стоит, так как это значительно удорожит строительство. Общепринятые пропорции – 1 часть (например, ведро) цемента и 3 – песка (1 к 3). При приготовлении бетона для заливки фундамента к данной пропорции добавляют 3-5 частей щебня.

В продаже имеется огромный ассортимент различных видов цемента, отличающихся маркой, производителем, свойствами и сроком годности. У профессиональных строителей особой популярностью пользуется портландцемент, характеризующийся высоким уровнем водонепроницаемости, морозостойкости и прочности. Он хорошо затвердевает практически при любой погоде.

Правила приготовления смеси

При ручном замесе разводить цемент рекомендуют в металлической или пластмассовой емкости: корыте, тазике, старой ванне, ведре. Для перемешивания потребуется лопата, мастерок, шпатель или дрель с насадками. При больших объемах приготавливаемого цементного раствора (от 1 м3) целесообразно использовать бетоносмесители. Все оборудование и площадка для замеса подготавливаются заранее, как и вводимые компоненты. Жизнеспособность цементной основы составляет 1–1,5 ч, смесь применяют непосредственно после приготовления.

Песок предварительно промывается и просушивается, влажный наполнитель добавлять нельзя — это приводит к нарушению соотношения В/Ц. Характеристики цементно-песчаного состава зависят от свойств вяжущего и выбранных пропорций (для проверки соответствия разделяют заводскую марку прочности на число долей песка). Разводить цемент лучше всего чистой водой (подойдет талая, дождевая или питьевая), брать ее из открытых источников не рекомендуется. Для придания пластичности допускается введение добавок (жидкого мыла, извести, пластификаторов), но не более 4–5 % от общей доли вяжущего.

Последовательность загрузки компонентов зависит от способа замеса: при ручном вначале в емкость просеивается песок и цемент, затем они затворяются жидкостью. При использовании бетономешалки, наоборот, — в чашу заливается вода, потом — наполнители. Разводить добавки и примеси лучше сразу, исключение делается лишь для армирующей фибры. В любом случае — цементный раствор замешивается не более 5 минут, за это время он должен достичь однородной консистенции. Правильно приготовленный состав остается на мастерке или шпателе и плавно стекает при переворачивании, комков и неразведенных частиц в нем не наблюдается.

Соотношение наполнителей

Основной мерой является доля вяжущего. В зависимости от назначения состава используются следующие пропорции вводимых компонентов:

1. Для приготовления штукатурки: 1:3, соотношение В/Ц не превышает 1, разводить состав рекомендуется порционно. При проведении работ внутри помещения минимальная марка прочности цемента — М150, фасадных — М300. Для придания штукатурке пластичности допускается введение извести (не более 50 % от доли песка).

2. При замесе кладочного раствора: 1:4, марка прочности вяжущего — не ниже М300. Известь вводится исключительно в гашенном виде и не более 0,3 от доли цемента. Идеальное соотношение В/Ц — в пределах 0,5, для придания пластичности добавляют 50 г жидкого мыла. Кладочные составы готовятся в строгой последовательности: сначала в емкость или бетономешалку вводится вода, затем — наполнители.

3. Для фундаментных работ: 1:2:4 (цемент, песок, щебень, соответственно), доля воды берется равной объему вяжущего. Используется портландцемент от М400 и крупнофракционный наполнитель из твердых горных пород, замес осуществляется в бетономешалке.

4. При заливке бетонной стяжки пола необходимо развести цемент высокой марки с песком, в пропорции 1:3, при соотношении В/Ц = 0,5. Состав должен тянуться за мастерком и заполнять мелкие пустоты, его лучше замешивать принудительно.

5. При железнении полов готовится смесь цемента и песка в пропорции 1:1. Жидкое стекло или известь следует развести заранее в воде, при соотношении не более 0,1 к доле вяжущего.

При приготовлении бетонов и составов с различными наполнителями, в раствор вводится цемент без смешивания с песком, во всех остальных случаях их целесообразно просеивать вместе. Помимо засыпания четко отмеренных долей, правильность пропорций определяется маркой вяжущего (не ниже требуемой, при сомнении в качестве или свежести его расход увеличивают), чистотой и сухостью песка, прочностью и лещадностью щебня (для бетонов). Сложнее всего подобрать водно-цементное соотношение, рекомендуется вначале использовать 85 % воды, затем постепенно вводить остаток.

Часто возникает вопрос: как развести цемент с жидким мылом. Эта добавка очень популярна в частном строительстве, она является самым дешевым пластификатором. Но избыток пены вреден, лучше подождать 3–4 минуты для ее усадки и только затем вводить цементно-песочную смесь (причем — малыми порциями). Время замеса при этом увеличивается примерно на 5 минут. Общая доля любых примесей (включая красящие минералы) не должна превышать 10 % от массы вяжущего, в противном случае качество приготавливаемого раствора резко снижается (нивелируются адгезивные свойства).

Советы специалистов

Разводить нужно при температуре окружающего воздуха от +5 °C. По возможности пользуются бетономешалкой, это повышает однородность и качество раствора. При автоматическом замесе последовательность загрузки компонентов зависит от размера фракций: от мелких к крупным. Готовый раствор выгружается и используется сразу, чем выше марка прочности цемента, тем быстрее он схватывается. Для улучшения характеристик рекомендуется:

- вводить морозостойкие или гидрофобные добавки (актуально для бетонов);

- при замесе штукатурки заменить часть песка перлитом (для повышения теплоизолирующих свойств);

- сделать пробный замес для проверки качества компонентов;

- по возможности использовать специальные дозаторы.

Особенности смешивания

Перед началом работы ингредиенты рекомендуется вместе просеять через строительное сито, таким образом состав приобретает однородность. Смешивать цемент с песком лучше не руками, а с помощью инструментов: бетономешалки или дрели с насадкой. Желательно, чтобы размер фракций был в пределах 0–2 мм, любые примеси отрицательно влияют на характеристики раствора. Проверить песок на наличие глины очень просто: достаточно его развести в стеклянной емкости с водой, если наблюдаются мутные взвеси — стоит купить другой. Также следует определить качество цемента: свежий просыпается сквозь пальцы и имеет светлый серый или зеленоватый оттенок, в нем нет комков.

Чтобы правильно развести раствор из этих компонентов рекомендуется придерживаться такой технологии:

- Залить в емкость воду в объеме, равном цементу (или в других требуемых пропорциях). Часть жидкости оставляют, для влажного песка соотношение В/Ц выбирается чуть меньше, чем нормативное.

- Развести в воде жидкое мыло или моющее. Данный этап необязателен, но такая добавка повышает адгезию будущего раствора.

- Засыпать в емкость половину мелкофракционного наполнителя (или часть просеянного состава). На этом этапе разводить цемент с песком требуется в пропорции, выбранной с учетом целевого назначения приготавливаемой смеси и соответствующих норм.

- Засыпать весь цемент и включить бетономешалку или строительный миксер. После двух минут перемешивания ввести остаток песка.

- Проверить консистенцию раствора и по мере необходимости малыми порциями добавить остаток воды. Правильно приготовленная смесь соскальзывает (а не стекает) с мастерка, при разрезе шпателем нет сухих частиц, но при этом прочерченная линия не расплывается.

- Ввести модифицирующие добавки (если они нужны) и еще раз все перемешать.

Нарушение пропорций приводит к растрескиванию раствора после застывания или его рассыпанию. Важно выбрать их заранее, рассчитать и купить требуемое количество материла. Жизнеспособность готового раствора лежит в пределах 1 ч, за это время его необходимо полностью использовать по назначению. Застывшую в емкости смесь повторно разводить недопустимо.

Общие рекомендации для приготовления растворов

Условно все цементные растворы можно разделить на: штукатурные (с маркой прочности от М10 до М50), кладочные (от М50 до М200, соответственно), применяемые для заливки стяжек или в качестве основы для бетонирования строительных конструкций (М150 и М200). Выбранные пропорции ощутимо влияют на данный показатель, в частности — каждая добавочная доля мелкофракционного наполнителя снижает его. Для примера: если развести портландцемент М400 с песком в соотношении 1:4, то итоговая марка раствора составит М100. Чем меньше цемента, тем рыхлее и пористее он будет.

Существует требование: используемый для соединения кирпича или бетона раствор не должен уступать в прочности марке самого изделия. В идеале они совпадают, тогда возводимая конструкция будет монолитной и однородной. Это правило касается в основном кладочных смесей, желательно также учесть такие характеристики, как морозостойкость и водостойкость. То есть, при монтаже фундаментных блоков в соединительный раствор целесообразно ввести гидрофобные добавки.

Рекомендуемые пропорции раствора для штукатурных смесей

При проведении внутренних работ потребуется цемент от М150, для облицовки фасадов нужна более высокая марка — М300. Проверенные пропорции для штукатурки стен составляют 1:3. В данном случае рекомендуется смешивать песок с цементом перед замесом и постепенно разводить полученную сухую смесь водой. В итоге получится однородная масса, не стекающая с мастерка при наклоне в 45°, соотношение В/Ц выбирается ?1. Для увеличения пластичности можно развести и погасить в добавляемой воде известь (0,2–0,3 частей от количества цемента), такой раствор наносится более тонко. Для придания штукатурке теплоизоляционных свойств песок частично заменяется перлитом.

Рекомендуемые пропорции раствора для заливки пола

Для стяжки используется свежий портландцемент высокой марки (от М400). Классические пропорции для заливки пола составляют 1:3. Соотношение В/Ц не превышает 0,5, раствор должен тянуться и заполнять мельчайшие пустоты, но быть без пузырьков. Для получения нужной однородности его замешивают с помощью строительного миксера. Компоненты обязательно просеиваются. Из-за малого количества жидкости раствор быстро схватывается, его необходимо использовать в течение получаса после замеса.

Рекомендуемые соотношение раствора при бетонировании фундамента

В данном случае для возведения оснований мелких построек покупают портландцемент не ниже М200, для зданий лучше выбрать М400 или М500. Для приготовления объемов свыше 2 м3 потребуется бетономешалка. Оптимальные пропорции для фундамента: 1:2:4, в состав вводится крупнофракционный наполнитель (гравий или щебень из твердого гранита), добавлять менее прочные породы нежелательно, они снижают итоговую марку прочности бетона.

Огромную роль играет качество используемых компонентов, разводить их разрешается исключительно чистой питьевой водой (не морской или из открытых источников). Строго соблюдаются пропорции — не более 0,5 от объема цемента. Сухих комков и нерастворенных компонентов быть не должно, но и отслаивания жидкости и оседания щебня в бетономешалке — тоже. Поэтому бетон следует смешивать не дольше 10–20 мин, его выгружают и заливают без промедлений, несмотря на время схватывания в 1 час.

Превышение песка по соотношению к цементу в растворе для фундаментов более 2:1 допускается лишь на сухих и устойчивых грунтах для ненагруженных построек. Смешивать влажный мелко- и крупнофракционный наполнитель и цемент нельзя, это приводит к нарушению пропорций, равно как и наличие глинистых примесей и мусора. Поэтому песок и щебень обязательно промываются и высушиваются перед замесом. Портландцемент для фундамента нужен самый свежий, его не следует закупать раньше, чем за 2–3 недели до бетонирования.

Источник