Методика и особенности подготовки микрошлифов для проведения микроструктурного анализа металлов и сплавов

Технические науки

- Пучков Павел Владимирович , кандидат наук, преподаватель

- Ивановская пожарно-спасательная академия ГПС МЧС России

- ПОЛИРОВАЛЬНАЯ ПАСТА

- ШЛИФОВАНИЕ

- ПОЛИРОВАНИЕ

- МИКРОШЛИФ

- ТРАВЛЕНИЕ

- АБРАЗИВ

Похожие материалы

В наши дни при расследовании причин пожаров или техногенных катастроф очень часто прибегают к помощи материаловедческой экспертизы. Материаловедческая экспертиза металлических образцов, изъятых с места техногенной катастрофы или пожара, предполагает проведение макроскопического анализа (макроанализа) и (или) микроструктурного анализа (микроанализа). В свою очередь микроанализ состоит из двух этапов: подготовка микрошлифа и исследование микрошлифа с помощью металлографического микроскопа. Микроанализ металлов и сплавов позволяет: изучить форму, величину и взаимное расположение кристаллов, из которых состоит металл или сплав; определить структурно-фазовый состав; определить дефекты внутреннего строения; установить изменения внутреннего строения, вызванные внешними воздействиями на материал (температурное влияние, пластическое деформирование и т.д.). Микрошлифом называют металлический образец с плоской отполированной поверхностью, подвергнутый химическому травлению специальным составом (раствором щелочи, кислоты, хлорного железа и т.д.) с целью выявления структуры металла или сплава. Самой сложной и трудозатратной задачей при проведении микроструктурного анализа металлов и сплавов является качественная подготовка микрошлифа. Этот процесс достаточно трудоемкий и требует от исследователя большого терпения и кропотливости. Для изучения микроструктуры металлов на металлографическом микроскопе достаточно подготовить образцы размером 10х10 мм (Ø 11мм) (см. Рис.1), а высота образца должна составлять 15-20 мм для удобства удержания образца при ручном шлифовании. Если размеры образца менее 10 х 10 мм, то их подготавливают с использование специальной оснастки. В специальную фторопластовую цилиндрическую форму помешают образец, а всё оставшееся пространство формы заливают легкоплавким сплавом или самотвердеющей пластмассой (стиракрилом, бутакрилом, карбодентом и т.п. (Рис.2)), очень хорошо для этих целей подходит легкоплавкий трехкомпонентный сплав Розе (Sn-Pb-Bi) с температурой плавления равной 98°С.

Методика подготовки микрошлифа состоит из нескольких этапов: зачистка, шлифование, полирование и травление поверхности образца. Самым трудоемким процессом при подготовке микрошлифа являются процессы шлифования и полирования. Плоскость образца шлифуют и полируют либо в ручную, либо автоматически на специальных установках (Рис. 3).

Подготовка микрошлифа (шлифа) начинается с зачистки поверхности. Для этого у образца опиливается на плоскость одна из сторон. Зачистку поверхности лучше всего производить на наждачном круге. Затем начинается этап шлифования образца. Шлифуют образцы на специальных станках с горизонтально вращающимся плоским металлическим кругом, на котором закрепляют наждачную бумагу различной зернистости (Рис.3). Для шлифования необходимо подготовить влагостойкую наждачную бумагу с различным размером зерна абразива. Сначала шлифуют на грубых (крупнозернистых) с абразивным зерном (Р240 — размер зерна составляет 50..63 мкм до Р600 — размер зерна 20…28 мкм) абразивных бумагах до полного удаления неровностей, наследованных от вырезки и зачистки образца. Далее переходят к более мелкозернистым абразивным бумагам для уменьшения шероховатости поверхности и заканчивают шлифование на микронных бумагах (Р1500). При переходе с одного номера бумаги на другой следует поворачивать образец под углом 90 ° к направлению перемещения его на предыдущей бумаге. Очень важно при шлифовании постоянно смачивать абразивную бумагу и образец водой для охлаждения поверхности образца, иначе он очень быстро перегревается. Это приводит к появлению окалины на поверхности шлифа. Чтобы шлиф случайно не перегреть в процессе обработки, его прижимают к абразивной бумаге слегка, без усилия. Необходимо помнить, что окружная скорость вращения диска зависит от расстояния от центра вращения диска, и тем она больше чем ближе к краю диска. Поэтому чем дальше от центра вращения диска находится шлифуемый (полируемый) образец, тем интенсивней происходит шлифование поверхности и соответственно её нагрев. Переходить к полированию следует только после полного удаления рисок (царапин), созданных на предыдущей операции (Рис.4).

Для полирования образца необходимо шлифовальную бумагу, установленную на металлическом диске заменить на фетр, войлок или тонкое сукно. Как показывает практика тонкую ткань необходимо приклеивать на картон и только после этого устанавливать на круг шлифовальной машины. Иначе в процессе полирования ткань начинает топорщиться и выезжать из под кольца крепления металлического диска. Далее на фетровый круг наносится абразивная паста. Очень хорошо для полирования металлов подходят автомобильные пасты различной зернистости, предназначенные для полирования кузова автомобилей. Для полирования необходимо подготовить несколько абразивных паст с различной зернистостью. На финишном этапе полирования должна быть применена неабразивная паста. Как понять, что шлиф отполирован достаточно хорошо и процесс полирования можно считать законченным? Во-первых, на поверхности шлифа должны быть удалены все риски и микроцарапины (Рис.5),а поверхность образца визуально должна стать зеркальной. Во- вторых, признаком хорошо отполированной поверхности является отсутствие налипания полировальной пасты на поверхность в процессе полирования. Если поверхность шлифа хорошо отполирована, то полировальная паста на ней не задерживается и на поверхности шлифа не остаются следы пасты. Не рекомендую для полирования использовать пасту ГОИ (окись хрома (Cr2O3)). Дело в том, что данная паста содержит зерна абразива различной дисперсности (т.е. она не однородна). Поэтому в ее структуре встречаются более крупные абразивные частицы, которые оставляют на поверхности шлифа царапины. К шлифованию и полированию образца следует подойти ответственно, набраться терпения и постараться получить поверхность микрошлифа высокого качества. Иначе все поверхностные дефекты, не ликвидированные в процессе полирования: царапины, риски будут отчетливо видны на микрошлифе и при исследовании образца на металлографическом микроскопе не позволят получить качественное изображение структуры. Далее для выявления микроструктуры изучаемого образца отполированную поверхность микрошлифа необходимо подвергнуть травлению различными химическими составами (травителями).

Травитель подбирается в зависимости от химического состава сплава, из которого изготовлен микрошлиф. Например, для травления шлифов, подготовленных из чугуна или углеродистой стали хорошо подходит 2-4% спиртовой раствор азотной кислоты, а для травления меди — раствор, приготовленный на основе хлорного железа.

Сущность процесса травления заключается в различной растворимости в травителях отдельных химически неоднородных структурных составляющих сплава по причине разности их электродных потенциалов. Например зерна феррита в углеродистой конструкционной стали практически не подвержены воздействию травителя, а вот зерна перлита на оборот весьма активно начинают растворяться с образованием на поверхности микрошлифа ярко выраженного микрорельефа. Образовавшийся микрорельеф приводит к потускнению поверхности микрошлифа после травления.

Наносить травящий состав на отполированную поверхность микрошлифа можно с помощью ватной палочки, растирая травитель по всей поверхности. Время травления зависит от концентрации реактива, природы металлического материала и, как правило, устанавливается экспериментально до появления признаков протравки: изменение отражательной способности и цвета поверхности шлифа. После травления шлифа его поверхность необходимо обработать медицинским (техническим) спиртом для нейтрализации травящего состава. Просушивают поверхность шлифа промоканием его поверхности мягкой фильтровальной бумагой или бумажной салфеткой. Далее микрошлиф помещается на предметный столик металлографического микроскопа и изучается его структура.

Источник

Приготовление и травление микрошлифов

Микроанализ – исследование структуры и пороков металла с помощью микроскопа, т.е. при больших увеличениях. Исследованию подвергаются специально подготовленные шлифы.

Микроанализ позволяет определить структуру металла в литом, отожженном состоянии, а также различных видов термической обработки и пластической деформации. При помощи микроисследований можно установить качество металла, засоренность неметаллическими включениями, величину зерен металла и ряд других деталей структуры.

Микроструктурный метод исследования состоит из следующих этапов:

1) приготовление шлифов – шлифование и полирование;

2) травление шлифов – выявление структуры;

3) исследование структуры, дефектов металлов и сплавов под микроскопом.

Образец металла, специально изготовленный для исследования его структуры под микроскопом, называется микрошлифом.

Неправильно шлифованные и полированные образцы могут исказить структуру металла, поэтому при изготовлении шлифов надо пользоваться определенным методом. Рассматривая поверхность, мы увидим, что она должна быть плоской и блестящей.

Шлифование производят на специальной металлографической бумаге разных номеров. Металлографическая бумага отечественного производства имеет следующие нумерации: 100, 120, 150, 180, 220, 240, 280, 320 – старое обозначение, 22, 16, 10, 8, 6, 5, 4 ,3 – новое обозначение. Номера приведены в порядке уменьшения зернистости (марка КЗ).

Для грубого предварительного шлифования берут бумагу первых четырех размеров.

Заканчивают шлифование бумагой 220-320 (5-3) с мелким абразивным зерном.

Шлифование производят вручную. Самую грубую бумагу кладут на толстое стекло, образец-шлиф прижимают рукой к бумаге торцовой стороной и водят им в одном направлении до уничтожения рисок. Поверхность шлифа должна полностью соприкасаться с бумагой. Затем берут бумагу следующих размеров и продолжают шлифование, вводя шлифом в направлении, перпендикулярном к штрихам, оставшимся от предыдущего шлифования. Продолжают до тех пор, пока риски не будут уничтожены.

Полирование производится на вращательном круге, покрытом сукном, которое смачивается водой с мельчайшим порошком окиси Сr и Al. При полировании образец прижимают к поверхности круга всей плоскостью.

Полирование чугуна и стали должно продолжаться не более 3-5 минут – до тех пор, пока не будут выведены последние риски, оставшиеся на шлифе.

Полирование считается законченным, если удалены все риски и шлиф имеет зеркальную поверхность. Полированный шлиф металла в нетравленом виде под микроскопом имеет вид светлого круга. Только в случае неметаллических включений окислов, сульфидов и других – последние видны без травления.

Поэтому после полирования для выявления структуры металла шлиф подвергается травлению реактивами, из которых наиболее распространены следующие (для травления сталей и чугуна):

1) 5 % раствор HNO3 в этиловом спирте;

2) пикрат натрия (пикриновая кислота и едкий натр) – реактив для отличия цементитов от феррита;

3) 4 % раствор пикриновой кислоты в спирте;

4) реактив для травления жаропрочных сплавов: 20 см 3 концентрированной HCl и 5 гр. CuSO4, 20 мм 3 H2O.

Сущность процесса выявления структуры металлов и сплавов травлением заключается в различной степени растворения и окрашивания отдельных структурных составляющих – зерен чистых металлов, твердых растворов, химических соединений. Различные структурные составляющие обладают разным электронным потенциалом. Когда полированная поверхность сплавов покрыта травителем, являющимся электролитом, одни структурные составляющие сплава, имеющие наиболее электроотрицательный потенциал, будут анодами и растворятся, а другие, с более положительным потенциалом, будут катодами и сохранятся неизменными. Так как таких анодных и катодных участков много, то в результате травления на поверхности микрошлифа образуются многочисленные впадины и выступы, которые и характеризуют микроструктуру сплава.

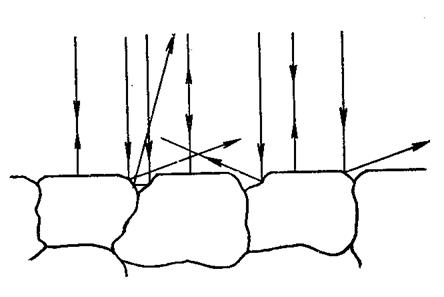

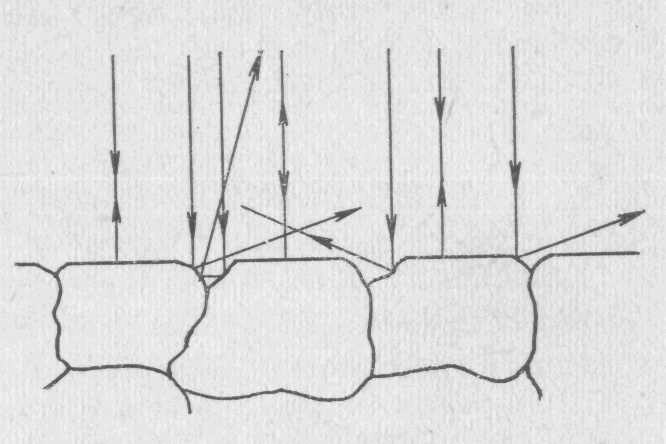

При освещении протравленного микрошлифа на металлографическом микроскопе лучи света будут по-разному отражаться от различно протравившихся структурных составляющих. Структурные составляющие, протравившиеся слабо, отразят в поле зрения микроскопа больше лучей света и будут казаться светлыми; структурные составляющие, протратившиеся сильно, из-за рассеяния света отразят в поле зрения микроскопа меньше лучей и будут казаться темными.

Таким образом, на разнице в состоянии поверхности и количестве отраженных лучей и основано выявление структуры сплавов.

Перед травлением полированную поверхность шлифа с целью обезжиривания промывают спиртом, затем шлиф на непродолжительное время погружают в реактив. Время травления различно для разных сплавов и структур. После травления шлиф промывают сначала водой, а затем спиртом, сушат прикладыванием к фильтровальной бумаге.

Рассматривая протравленный шлиф под микроскопом, определяют достаточно ли выявлена структура. На рис. 4 представлена схема выявления микроструктуры.

Рис. 4. Ход лучей в металлографическом микроскопе

при отражении от протравленной поверхности.

Из рисунка видно, что различные зерна протравились на разную глубину (следствие анизотропности свойств кристаллов), а наиболее сильно протравились границы зерен. Последнее обстоятельство объясняется тем, что в процессе кристаллизации к границам зерен оттесняются примеси, снижающие не только температуру кристаллизации, но и химическую стойкость.

Возможная недотравленность или перетравленность образца указывается преподавателем: в первом случае травление надо повторить, во втором – снова подвергнуть полировке и новому травлению.

Источник

Приготовление и травление микрошлифов

Микроанализ – исследование структуры и пороков металла с помощью микроскопа, т.е. при больших увеличениях. Исследованию подвергаются специально подготовленные шлифы.

Микроанализ позволяет определить структуру металла в литом, отожженном состоянии, а также различных видов термической обработки и пластической деформации. При помощи микроисследований можно установить качество металла, засоренность неметаллическими включениями, величину зерен металла и ряд других деталей структуры.

Микроструктурный метод исследования состоит из следующих этапов:

приготовление шлифов – шлифование и полирование;

травление шлифов – выявление структуры;

исследование структуры, дефектов металлов и сплавов под микроскопом.

Образец металла, специально изготовленный для исследования его структуры под микроскопом, называется микрошлифом.

Неправильно шлифованные и полированные образцы могут исказить структуру металла, поэтому при изготовлении шлифов надо пользоваться определенным методом. Рассматривая поверхность, мы увидим, что она должна быть плоской и блестящей.

Шлифование производят на специальной металлографической бумаге разных номеров. Металлографическая бумага отечественного производства имеет следующие нумерации: 100, 120, 150, 180, 220, 240, 280, 320 – старое обозначение, 22, 16, 10, 8, 6, 5, 4 ,3 – новое обозначение. Номера приведены в порядке уменьшения зернистости (марка КЗ).

Для грубого предварительного шлифования берут бумагу первых четырех размеров.

Заканчивают шлифование бумагой 220-320 (5-3) с мелким абразивным зерном.

Шлифование производят вручную. Самую грубую бумагу кладут на толстое стекло, образец-шлиф прижимают рукой к бумаге торцовой стороной и водят им в одном направлении до уничтожения рисок. Поверхность шлифа должна полностью соприкасаться с бумагой. Затем берут бумагу следующих размеров и продолжают шлифование, вводя шлифом в направлении, перпендикулярном к штрихам, оставшимся от предыдущего шлифования. Продолжают до тех пор, пока риски не будут уничтожены.

Полирование производится на вращательном круге, покрытом сукном, которое смачивается водой с мельчайшим порошком окиси СrиAl. При полировании образец прижимают к поверхности круга всей плоскостью.

Полирование чугуна и стали должно продолжаться не более 3-5 минут – до тех пор, пока не будут выведены последние риски, оставшиеся на шлифе.

Полирование считается законченным, если удалены все риски и шлиф имеет зеркальную поверхность. Полированный шлиф металла в нетравленом виде под микроскопом имеет вид светлого круга. Только в случае неметаллических включений окислов, сульфидов и других – последние видны без травления.

Поэтому после полирования для выявления структуры металла шлиф подвергается травлению реактивами, из которых наиболее распространены следующие (для травления сталей и чугуна):

5 % раствор HNO3в этиловом спирте;

пикрат натрия (пикриновая кислота и едкий натр) – реактив для отличия цементитов от феррита;

4 % раствор пикриновой кислоты в спирте;

реактив для травления жаропрочных сплавов: 20 см 3 концентрированнойHClи 5 гр.CuSO4, 20 мм 3 H2O.

Сущность процесса выявления структуры металлов и сплавов травлением заключается в различной степени растворения и окрашивания отдельных структурных составляющих – зерен чистых металлов, твердых растворов, химических соединений. Различные структурные составляющие обладают разным электронным потенциалом. Когда полированная поверхность сплавов покрыта травителем, являющимся электролитом, одни структурные составляющие сплава, имеющие наиболее электроотрицательный потенциал, будут анодами и растворятся, а другие, с более положительным потенциалом, будут катодами и сохранятся неизменными. Так как таких анодных и катодных участков много, то в результате травления на поверхности микрошлифа образуются многочисленные впадины и выступы, которые и характеризуют микроструктуру сплава.

При освещении протравленного микрошлифа на металлографическом микроскопе лучи света будут по-разному отражаться от различно протравившихся структурных составляющих. Структурные составляющие, протравившиеся слабо, отразят в поле зрения микроскопа больше лучей света и будут казаться светлыми; структурные составляющие, протратившиеся сильно, из-за рассеяния света отразят в поле зрения микроскопа меньше лучей и будут казаться темными.

Таким образом, на разнице в состоянии поверхности и количестве отраженных лучей и основано выявление структуры сплавов.

Перед травлением полированную поверхность шлифа с целью обезжиривания промывают спиртом, затем шлиф на непродолжительное время погружают в реактив. Время травления различно для разных сплавов и структур. После травления шлиф промывают сначала водой, а затем спиртом, сушат прикладыванием к фильтровальной бумаге.

Рассматривая протравленный шлиф под микроскопом, определяют достаточно ли выявлена структура. На рис. 4 представлена схема выявления микроструктуры.

Рис. 4.Ход лучей в металлографическом микроскопе при отражении от протравленной поверхности.

Из рисунка видно, что различные зерна протравились на разную глубину (следствие анизотропности свойств кристаллов), а наиболее сильно протравились границы зерен. Последнее обстоятельство объясняется тем, что в процессе кристаллизации к границам зерен оттесняются примеси, снижающие не только температуру кристаллизации, но и химическую стойкость.

Возможная недотравленность или перетравленность образца указывается преподавателем: в первом случае травление надо повторить, во втором – снова подвергнуть полировке и новому травлению.

Источник