- Электроды для сварки вертикальных швов способом сверху вниз

- При выполнении вертикальных швов способом сверху вниз используют электроды имеющие покрытие ответ

- § 36. Выполнение вертикальных, горизонтальных и потолочных швов

- Техника выполнения вертикальных швов

- Тест по теме: Технология и техника сварки покрытыми электродами МДК 02.01. Оборудование, техника и технология электросварки ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Электроды для сварки вертикальных швов способом сверху вниз

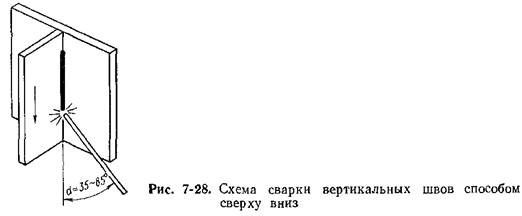

Ручную дуговую сварку вертикальных швов выполняют, как правило, способом снизу вверх. Сила сварочного тока обычно не превышает 140—160 А, что вызвано необходимостью ограничения объема и жидкотекучести сварочной ванны. Возможности электрода при этом используются не полностью, производительность сварки снижается. Способ сварки сверху вниз позволяет значительно повысить силу тока и производительность (рис. 7-28).

Для сварки способом сверху вниз необходимо обеспечить такие физико-химические свойства шлака и металла (вязкость, межфазное натяжение на границе раздела шлак—металл и др.), которые способствовали бы малой жидкотекучести сварочной ванны, хорошему формированию металла шва, получению необходимого провара.

Электроды для сварки вертикальных швов способом сверху вниз применяются в судостроении, вагоностроении и других отраслях промышленности.

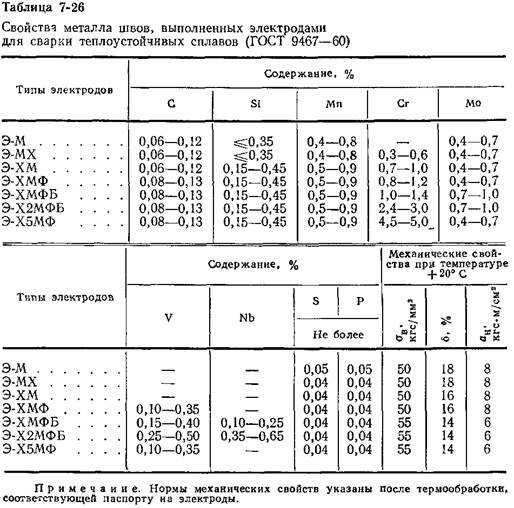

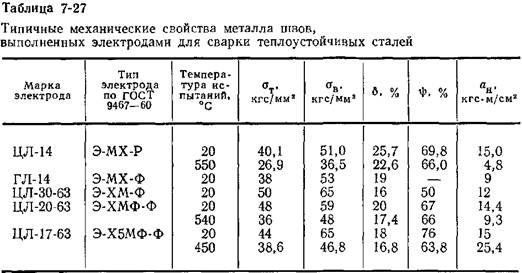

Электроды для сварки легированных сталей. Электроды для сварки легированных теплоустойчивых сталей подразделены в соответствии с ГОСТ 9467—60 на семь типов, отличающихся механическими свойствами после термообработки и химическим составом металла шва (табл. 7-26). Электроды этой группы имеют обычно фтористо-кальциевое покрытие. Исключение составляют электроды ЦЛ-6 и ЦЛ-14, которые имеют рудно-кислые покрытия. Легирование металла шва осуществляется как через покрытие, так и через стержень. В связи с наличием структурных превращений и закалочных явлений в основном металле сварку электродами этой группы, как правило, следует выполнять с предварительным и сопутствующим подогревом изделий. После сварки необходима термообработка сварных соединений или изделия в целом, чаще всего в виде высокотемпературного ртпуска, а иногда нормализации с отпуском (табл. 7-27).

Электроды для сварки среднелегированных высокопрочных сталей. Особенностью сварки сталей этой группы является большая склонность швов и сварных соединений к образованию кристаллизационных и холодных трещин, а также к хрупкому

разрушению. Для сварки высокопрочных сталей используют электроды аустенитного и ферритного классов. Электроды аустенитного класса применяют для сварки сталей в закаленном состоянии без подогрева и последующей термообработки. Эти электроды позволяют свести к минимуму опасность образования трещин при сварке. Электроды ферритного класса служат для сварки высокопрочных сталей с подогревом (табл. 7-28) и в сочетании с последующей термообработкой обеспечивают высокую конструктивную прочность сварных изделий.

Практически все современные электродные покрытия для сварки высокопрочных сталей относятся к фтористо-кальциевому типу, что диктуется весьма высокими требованиями к чистоте металла шва по содержанию водорода и неметаллических включений. Покрытие наносят на стержни, изготовленные из легированной или высоколегированной стали. Химический состав стержней определяется требованиями к составу и структуре металла шва.

Учитывая особо опасное влияние водорода на склонность металла шва и околошовной зоны к образованию холодных трещин и хрупкому разрушению, электроды для сварки высокопрочных сталей перед использованием необходимо подвергать прокалке при температуре около 400° С в течение 1—2 ч.

Электроды для сварки высоколегированных сталей с особыми свойствами. Высоколегированные стали широко применяют в производстве современного оборудования для химического и энергетического машиностроения и других отраслей техники. Разнообразие свойств высоколегированных сталей определяет области их применения (табл. 7-29). Эти стали классифицируют в зависимости от основного применения на коррозионностойкие (нержавеющие), жароупорные (окалиностойкие) и жаропрочные

В связи с большой склонностью металла швов и сварных соединений к образованию кристаллизационных и холодных трещин электроды для сварки высоколегированных сталей имеют фтористо-кальциевое покрытие. Они обеспечивают легирование наплавленного металла хромом или хромом с никелем. С целью раскисления сварочной ванны, а также для снижения окисления хрома в покрытие вводят активные раскислители — ферросилиций, ферротитан или алюминий. Кроме того, для дополнительного легирования металла шва в состав покрытия вводят различные ферросплавы или металлические порошки, например хром, марганец, алюминий, молибден. Чтобы воспрепятствовать окислению примесей из электродного стержня, в состав покрытия вводят небольшое количество легкоокисляющихся примесей, например алюминия или титана.

Сварку электродами этой группы ведут постоянным током обратной полярности. Использование постоянного тока определяется наличием в составе покрытия большого количества фтористого кальция, препятствующего стабильному горению дуги на переменном токе. В состав покрытия иногда вводят небольшое количество двуокиси титана, которая способствует измельчению капель электродного металла. Это особенно важно для электродов, предназначенных для сварки в вертикальном и потолочном положениях.

Источник

При выполнении вертикальных швов способом сверху вниз используют электроды имеющие покрытие ответ

§ 36. Выполнение вертикальных, горизонтальных и потолочных швов

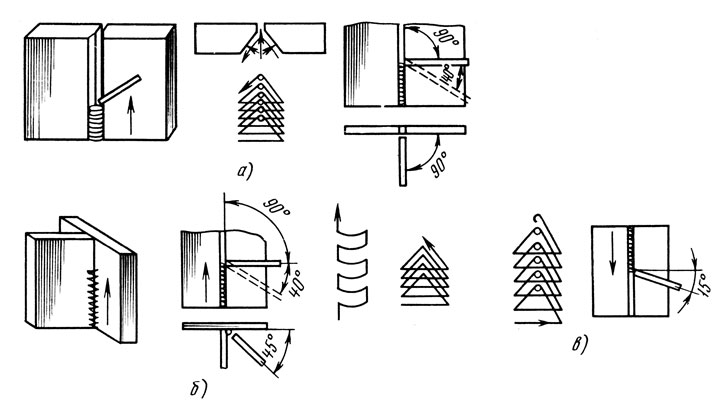

Вертикальные швы (стыковые и угловые) выполняют в направлении снизу вверх. Предварительно подготавливается сваркой металлическая горизонтальная площадка сечением, равным сечению наплавленного металла шва. Площадка создается поперечными движениями электрода треугольником (рис. 53). Провар в корне шва обеспечивается задержкой горения дуги в этом месте при движении электрода треугольником. Наибольший провар корня шва достигают, когда электрод перпендикулярен вертикальной оси. Стекание расплавленного металла предотвращают наклоном электрода вниз, как показано пунктиром на рис. 53, а, б.

Рис. 53. Положение и движения электрода при сварке в вертикальном положении: а — стыковые швы со скосом кромок, б — угловые швы, в — сварка в направлении сверху вниз

Сварка вертикальных швов электродами больших диаметров и при большой силе тока затруднительна из-за стекания металла и неудовлетворительного формирования шва. Поэтому применяют электроды диаметром до 4 мм, редко 5 мм, а сварочный ток понижают по сравнению со сваркой в нижнем положении.

Вертикальная сварка в направлении сверху вниз (рис. 53, в) возможна электродами, дающими слой шлака. Металл в сварочной ванне затвердевает быстрее и стекания его практически не происходит. Для вертикальной сварки сверху вниз применяют электроды с целлюлозным, пластмассовым покрытием органического вида (ОЗС-9, АНО-9, ВСЦ-2, ВСЦ-3 и др.). Производительность сварки сверху вниз выше производительности сварки снизу вверх. Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки.

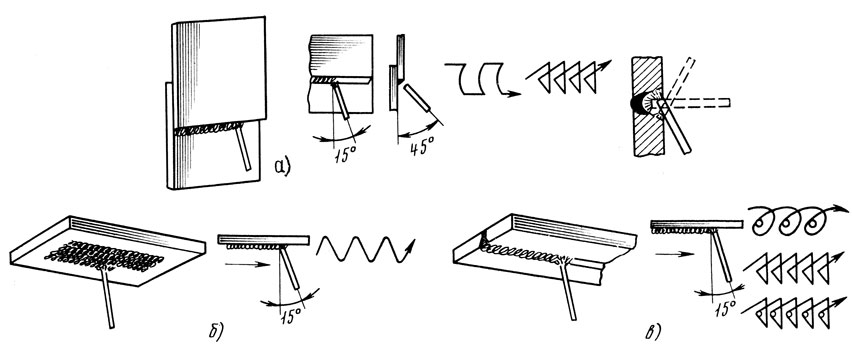

Горизонтальные и потолочные швы выполнять сложнее, чем вертикальные (рис. 54). При выполнении горизонтальных швов на верхнем листе часто образуются подрезы, а при сварке в потолочном положении затруднен полный провар корня шва. В обоих случаях сварка должна производиться короткой дугой с достаточно быстрыми колебательными движениями. Металл толщиной более 8 мм сваривают многопроходными швами. Первый валик в корне горизонтального шва наносится электродом диаметром 4 мм, а последующие — диаметром 5 мм. Первый валик в корне потолочного шва выполняется электродом диаметром 3 мм, а последующие — диаметром не более 4 мм. Валики горизонтального и потолочного швов удобно выполнять электродами с опиранием покрытия. При выполнении потолочных швов газы, выделяющиеся при сварке покрытыми электродами, поднимаются вверх и могут оставаться в шве. Поэтому для сварки в потолочном положении следует пользоваться хорошо просушенными электродами, дающими небольшой шлак.

Рис. 54. Положение и движения электрода при сварке в горизонтальном и потолочном положениях: а — горизонтальный угловой шов, б — наплавка в потолочном положении, в — потолочный стыковой

По выгодной стоимости спецодежда противоэнцефалитный костюм на сайте фирмы «Аспект».

Источник

Техника выполнения вертикальных швов

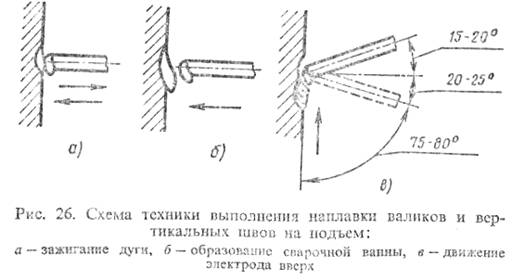

Вертикальные швы выполняют двумя способами: снизу вверх и сверху вниз. При сварке снизу вверх (рис. 26) дугу возбуждают в нижней точке соединения и после образования ванночки расплавленного металла электрод отводят немного вверх и в сторону. Дуга при этом должна быть направлена на основной металл. Расплавленный металл при отводе электрода вверх затвердевает, образуя «полочку», на которую наплавляют и которая удерживает последующие капли металла при движении электрода вверх. Электрод рекомендуется наклонять вверх под углом 20—25° к горизонту.

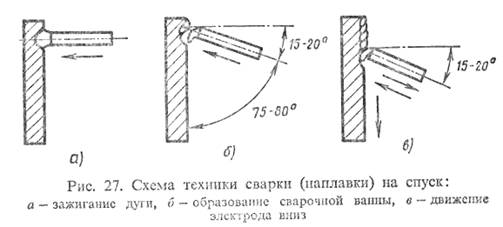

При сварке сверху вниз (рис. 27) дугу возбуждают в верхней точке шва и придают электроду сначала перпендикулярное, а после образования кратера — наклонное положение. Метод сварки сверху вниз рекомендуется применять в основном лишь для соединения тонкого металла и для выполнения первых слоев при наличия разделки кромок.

Вертикальные швы выполнять значительно труднее, чем нижние, так как в первом случае расплавленный металл под действием силы тяжести стремится вытечь из сварочной ванны.

Вертикальные швы следует выполнять током на 10—15% меньшим, чем при выполнении швов в нижнем положении, и короткой дугой. Используемые для наложения вертикальных швов электроды должны иметь «короткие» шлаки. При выполнении вертикальных швов, как и при выполнении швов в нижнем положении, получают узкие и широкие валики. Движение электрода при наплавке узких валиков в вертикальном положении приводится на рис. 28, а широких — на рис. 29.

1. Классификация стальных покрытых электродов для сварки углеродистых

Для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа ГОСТ предусматривает девять типов электродов (Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55. Э60);

По виду покрытия различают электроды с покрытием:

- кислым – А;

- основным – В;

- целлюлозным – Ц;

- рутиловым — Р;

- смешанного вида – указывается двойное обозначение;

- прочими видами покрытий – П.

- Если в покрытии содержание железного порошка составляет более 20%, то к обозначению вида покрытия добавляют букву Ж.

По толщине покрытия в зависимости от отношения диаметра электрода D к диаметру стального стержня d различают электроды:

- М – с тонким покрытием (D/d S 1,20)

- С – со средним покрытием (1,20 1,80).

Источник

Тест по теме: Технология и техника сварки покрытыми электродами МДК 02.01. Оборудование, техника и технология электросварки ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

бюджетное образовательное учреждение Омской области

«Профессиональное училище № 65».

по теме: Технология и техника сварки покрытыми электродами

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Составил: мастер производственного обучения

Тема: Технология и техника сварки покрытыми электродами

1. С целью устранения деформаций прокатных материалов выполняют технологическую операцию, которая называется:

1) резка; 3) разметка;

2) правка; 4)очистка.

2. Сборку деталей под сварку выполняют короткими швами, которые называют:

1) связующие; 3) прихватки;

2) рабочие; 4) фланговые.

3. С увеличением силы сварочного тока глубина проплавления металла:

1) увеличивается; 3) не изменяется;

2) уменьшается; 4) равна нулю.

4. С повышением напряжения на дуге ширина сварного шва:

1) увеличивается; 3) не изменяется;

2) уменьшается; 4) равна нулю.

5. Обратноступенчатую сварку применяют с целью:

1) экономии электродов;

2) повышения производительности;

3) уменьшения деформаций;

6. При сварке «углом назад» глубина провара:

1) увеличивается; 3) не изменяется;

2) уменьшается; 4) равна нулю.

7. При сварке «на подъем» глубина проплавления:

1) равна нулю; 3) не изменяется;

2) уменьшается; 4) увеличивается.

8. При выполнении вертикальных швов в основном используют способ:

1) «снизу вверх»; 3) «углом вперед»;

2) «сверху вниз»; 4) «углом назад».

9. При выполнении вертикальных швов способом «сверху вниз» используют электроды, имеющие покрытие:

1) кислое; 3) рутиловое;

2) основное; 4) целлюлозное.

10. При сварке в потолочном положении, по сравнению с нижним, необходимо:

1) увеличить диаметр электрода;

2) уменьшить силу сварочного тока;

3) увеличить длину дуги;

4) использовать другой источник питания.

Критерии оценок тестирования:

Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов;

Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов;

Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов;

Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов.

Список использованной литературы

Технология производства сварных конструкций: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2012; Технология ручной дуговой и плазменной сварки и резки металлов: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010; Сварочные работы6 Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009; Оборудование, техника и технология сварки и резки металлов: учебник – М.: КНОРУС, 2010; Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006; Электрическая дуговая сварка: учебник для нач. проф. образования – М.: Издательский центр «Академия», 2010.

Источник