- Газовая сварка: режимы сварки и их особенности. Параметры, определяющие выбор режима проведения работы

- Виды газовой сварки

- Левый способ

- Правый способ

- Режимы газовой сварки

- Мощность сварочного пламени

- Скорость сварки

- Диаметр присадочной проволоки

- Угол наклона мундштука

- Техника газовой сварки

- Читайте также

- Анна Франк. Погибла ли она в газовой камере?

- Газы, применяемые при газовой сварке, резке и пайке

- Достоинства газовой сварки:

- Недостатки газовой сварки:

- Преимущества электродуговой сварки:

- Недостатки электродуговой сварки:

- Преимущества термитной сварки:

- Недостатки термитной сварки:

- Оборудование и аппаратура для проведения газовой сварки

- Технология сварки под флюсом

- Виды контактной сварки

- Оборудование для контактной сварки

- Техника безопасности при газовой сварке и резке

Газовая сварка: режимы сварки и их особенности. Параметры, определяющие выбор режима проведения работы

Газовая сварка – соединение металлических деталей путём нагрева мест соединения газовым пламенем.

Виды газовой сварки

Существуют правый и левый способы газовой сварки.

Левый способ

Применяя левый способ, работа выполняется справа налево. Вначале идёт присадочная проволока, а вслед за ней газовая горелка. Из-за этого пламя нацелено на ещё не соединённые кромки заготовок.

При таком методе обеспечивается хорошая видимость сварочного шва, в конечном итоге он будет выглядеть лучше, чем при правом способе.

Такой вид работы чаще всего применяют для легкоплавких и тонких деталей.

Правый способ

Данный метод подразумевает проведение работы слева направо. Пламя газовой горелки направлено на уже соединённый участок деталей. Впереди идёт горелка, которая плавит основной металл, а за ней следует присадочная проволока. Благодаря тому, что пламя направлено на формируемый сварочный шов, удаётся достичь массы положительных факторов:

- улучшенная защита сварочной ванны от попадания в неё кислорода;

- возрастает глубина, на которую проплавляется основной металл;

- свариваемый шов остывает дольше.

При таком методе работы удаётся снизить рассеивание теплоты. Это происходит из-за ограничения газового пламени: по бокам – кромками, а спереди – сварочным швом. При правом способе угол разделки шва составляет 60-70 градусов вместо 90. В результате снижается объём наплавляемого металла.

При правом способе удаётся снизить затраты газа на 15-20%, а производительность повышается на 20-25% по сравнению с левым.

Проведение работы вышеуказанным способом рекомендуется, если толщина соединяемых заготовок превышает 5 мм.

Режимы газовой сварки

Подбор режима газовой сварки зависит от множества факторов.

Для начала необходимо правильно подобрать газовую горелку. В ней в необходимых пропорциях смешивается кислород и ацетилен. С её помощью настраивается уровень пламени путём регулировки подачи горючих газов.

Бывают горелки безынжекторные и с наличием инжектора. На практике чаще всего применяются инжекторные. В таких горелках горючий газ подаётся под низким давлением в смесительную камеру, где проводится его инжектирование струёй кислорода.

Мощность сварочного пламени

Горелки отличаются в зависимости от мощности пламени:

- Г1 – микромалой мощности;

- Г2 – малой мощности с параметрами расхода ацетилена 25-700 л/ч и расходом кислорода 35-900 л/ч;

- Г3 – средней мощности, предполагающие подачу ацетилена 50-2500 л/ч, а кислорода 65-3000 л/ч;

- Г4 – повышенной мощности.

Мощность сварочного пламени определяется уровнем расхода ацетилена. Подбирать мощность необходимо исходя из температуры плавления свариваемого металла, его толщины, а также теплопроводности.

Для расчёта мощности используется формула: Q=A * h:

- расход ацетилена обозначается – Q и измеряется в м 3 /ч;

- толщина металла измеряется в миллиметрах и обозначается h;

- буква А обозначает коэффициент, описывающий затраты ацетилена на 1 мм свариваемого материала. Для стали коэффициент равен 0,10 — 0,12, для чугуна — 0,15, для алюминия – 0,10.

Исходя из соотношения кислорода и ацетилена, направленных в горелку, выделяют три типа пламени: нейтральное, окислительное и науглероживающее. В зависимости от нужных качеств наплавленного металла выбирают соответствующий тип пламени. Чаще всего применяется нейтральное пламя, которое обеспечивает наивысшие механические характеристики наплавленного металла. Иные типы пламени используются редко. Например, для легкоокисляющихся металлов применяется науглероживающее пламя.

Скорость сварки

При газовой сварке нужно соблюдать скорость проведения работы.

Для расчёта скорости используется формула: V =A / S, где:

- V – скорость работы, измеряемая в метрах в час;

- S – толщина металла в миллиметрах;

- А – специальный коэффициент, принимающий разные значения в зависимости от вида металла и его толщины.

Диаметр присадочной проволоки

В качестве присадочного материала может использоваться сварочная проволока, различные прутки или металлические гранулы. Диаметр присадочного материала рассчитывается по следующим формулам:

- d = S / 2+1 — при левом способе сварки;

- d = S / 2 – при правом способе сварки.

Если диаметр свариваемого металла превышает 15 мм, тогда диаметр присадочного материала должен быть не менее 6 мм.

Есть некоторые рекомендации для сварки разных металлов. Например, при газовой сварке сталей высокого качества работы получается достичь при использовании марганцевой и кремнемарганцевой проволок таких марок: Св-08ГС, Св-08ГА, Св-10Г2.

Для сварки чугуна используют прутки марок А и Б. Марка А используется в горячей сварке при разогреве всего изделия. Марка Б применяется в сварке с местным подогревом.

Угол наклона мундштука

Ещё одним важным параметром является угол наклона мундштука. Вместе с ростом толщины металла растёт и угол наклона. Рекомендуемые значения представлены в таблице.

Источник

Техника газовой сварки

Техника газовой сварки

Качество сварного соединения зависит от правильного выбора режима и техники выполнения сварки. При сварке деталей из листового металла толщиной до 2 мм сварка ведется без присадочного материала за счет расплавления предварительно отбортованных кромок.

Метод газовой сварки прост, универсален, не требует дорогостоящего оборудования и используется в заводских или цеховых условиях, а также при строительно-монтажных и ремонтных работах на любых производствах. При ручной сварке пламя горелки направляют на свариваемые кромки так, чтобы они находились в восстановительной зоне на расстоянии 2–6 мм от конца ядра. Конец присадочной проволоки держат в восстановительной зоне или в сварочной ванне.

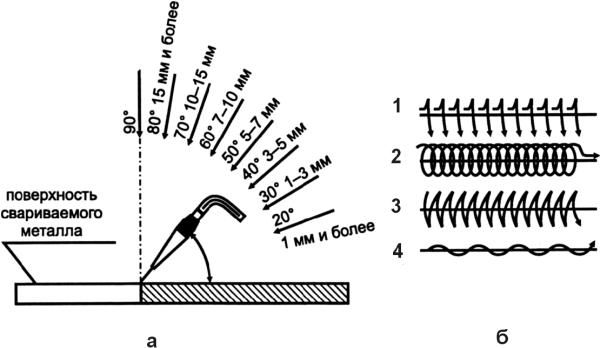

Положением горелки называется угол наклона мундштука к поверхности свариваемого металла. Этот угол зависит от толщины соединяемых кромок изделия и теплопроводности металла (рис. 76).

Рис. 76.

Углы наклона мундштука горелки при сварке различных толщин (а) и способы перемещения мундштука горелки (б):

1 – с отрывом горелки; 2 – спиралеобразный; 3 – полумесяцем; 4 – волнистый

Чем толще металл и чем больше его теплопроводность, тем угол наклона мундштука горелки должен быть больше. Это способствует более концентрированному нагреву металла вследствие подведения большего количества теплоты. При сварке низкоуглеродистой стали вначале для быстрого и лучшего прогрева металла устанавливают наибольший угол наклона, затем в процессе сварки угол уменьшают до нормы, а в конце сварки постепенно уменьшают, чтобы лучше заполнить кратер и предупредить пережог металла.

Различают два основных способа газовой сварки: правый и левый.

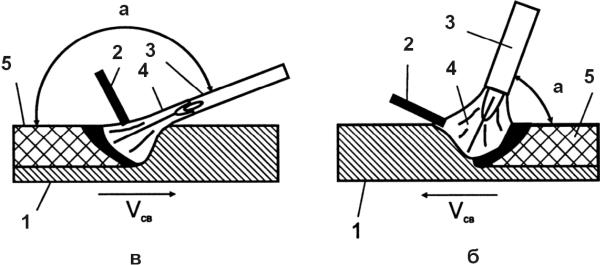

При правом способе (рис. 77а) процесс сварки ведется слева направо. Горелка перемещается впереди присадочного прутка, а пламя направлено на формирующийся шов. Этим обеспечивается хорошая защита сварочной ванны от воздействия атмосферного воздуха и замедленное охлаждение сварного шва. Такой способ позволяет получать швы высокого качества.

При левом способе (рис. 77б) процесс сварки производится справа налево. Горелка перемещается за присадочным прутком, а пламя направляется на несваренные кромки и подогревает их, подготавливая к сварке.

Рис. 77. Схема газовой сварки:

а – правым способом; б – левым способом; 1 – металл; 2 – присадочный пруток; 3 – горелка; 4 – пламя горелки; 5 – готовый шов

Правый способ применяют при сварке металла толщиной более 5 мм. Пламя горелки при этом способе ограничено с двух сторон кромками изделия, а спереди наплавленным валиком, что значительно уменьшает рассеивание теплоты и повышает степень его использования.

Однако при левом способе внешний вид шва лучшие, так как сварщик отчетливо видит шов, поэтому может получить его равномерную высоту и ширину. Все это особенно важно при сварке тонких листов. Поэтому тонкий металл сваривают левым способом. Кроме того, при левом способе пламя свободно растекается по поверхности металла, что снижает опасность его пережога.

Способ сварки также зависит от пространственного положения шва.

Нижние швы выполняют как левым, так и правым способом в зависимости от толщины металла.

Вертикальные швы при толщине металла до 2 мм рекомендуется сваривать правым способом сверху вниз и левым способом снизу вверх. При больших толщинах металла сварку следует выполнять способом двойного валика.

Горизонтальные швы выполняют правым способом – пламя горелки направляют на заваренный шов, а присадочный пруток вводят сверху в сварочную ванну, расположенную под некоторым углом к оси шва. Эти меры предупреждают вытекание расплавленного металла.

Потолочные швы легче сваривать правым способом, так как в этом случае газовый поток пламени направлен непосредственно на шов и тем самым препятствует вытеканию металла из сварочной ванны.

В процессе сварки мундштук горелки и присадочный пруток совершают одновременно два движения: одно – вдоль оси свариваемого шва и второе – колебательные движения поперек оси шва. При этом конец присадочного прутка движется в направлении, обратном движению мундштука.

Для получения сварного шва с высокими механическими свойствами необходимо хорошо подготовить свариваемые кромки, правильно подобрать мощность горелки, отрегулировать сварочное пламя, выбрать присадочный материал, установить положение горелки и направление перемещения ее по свариваемому шву.

Подготовка кромок заключается в очистке их от масла, окалины и других загрязнений, разделке под сварку и прихвате короткими швами. Свариваемые кромки очищают на ширину 20–30 мм с каждой стороны шва. Для этой цели можно использовать пламя сварочной горелки. При нагреве окалина отстает от металла, а краска и масло выгорают. Затем поверхность свариваемых деталей зачищают стальной щеткой до металлического блеска. При необходимости (например, при сварке алюминия) свариваемые кромки травят в кислоте, а затем промывают и сушат.

Разделка кромок под сварку зависит от типа сварного соединения, который, в свою очередь, зависит от взаимного расположения свариваемых деталей.

Стыковые соединения являются для газовой сварки наиболее распространенным типом соединений. Металлы толщиной до 2 мм сваривают встык с отбортовкой кромок без присадочного материала или встык без разделки и без зазора, но с присадочным материалом. Металл толщиной 2–5 мм сваривают встык без разделки кромок, но с зазором между ними. При сварке металла толщиной более 5 мм применяют V-образную или Х-образную разделку кромок. Угол скоса выбирают в пределах 70–90°, что обеспечивает хороший провар вершины шва.

Угловые соединения также часто применяются при сварке металлов малой толщины. Такие соединения сваривают без присадочного металла. Шов выполняется за счет расплавления кромок свариваемых деталей.

Нахлесточные и тавровые соединения допустимы только при сварке металла толщиной менее 3 мм, так как при больших толщинах металла неравномерный местный нагрев вызывает большие внутренние напряжения и деформации и даже трещины в шве и основном металле. Скос кромок производят ручным или пневматическим зубилом, а также на специальных кромкострогальных или фрезерных станках. Экономичным способом является ручная или механизированная кислородная резка, образующиеся при этом шлаки и окалину удаляют зубилом и металлической щеткой.

Сборка под сварку производится в специальных приспособлениях или на прихватках, обеспечивающих точность положения свариваемых деталей и зазора между кромками в течение всего процесса сварки. Длина прихваток, их число и расстояние между ними зависят от толщины металла, длины и конфигурации свариваемого шва. При сварке тонкого металла и коротких швах длина прихваток составляет 5–7 мм, а расстояние между прихватками около 70–100 мм. При сварке толстого металла и при швах значительной длины прихватки делаются длиной 20–30 мм, а расстояние между ними – 300–500 мм.

Основные параметры режима сварки выбирают в зависимости от свариваемого металла, его толщины и типа изделия. Определяют оптимальную мощность и вид пламени, марку и диаметр присадочной проволоки, способ и технику сварки. Швы накладывают однослойные и многослойные. При толщине металла до 6–8 мм применяют однослойные швы, до 10 мм – швы выполняют в два слоя, а при толщине металла 10 мм швы сваривают в три слоя и более.

Толщина слоя при многослойной сварке зависит от размеров шва, толщины металла и составляет 3–7 мм.

Перед наложением очередного слоя поверхность предыдущего слоя должна быть хорошо очищена металлической щеткой. Сварку производят поочередно короткими участками. При этом стыки валиков в слоях не должны совпадать. При многослойной сварке зона нагрева меньше, чем при однослойной. В процессе сварки при наплавке очередного слоя происходит отжиг нижележащих слоев. Кроме того, каждый слой можно подвергнуть проковке.

Все эти условия позволяют получить сварной шов высокого качества, что очень важно при сварке ответственных конструкций. Однако следует учесть, что производительность сварки снижается и при этом рекомендуется больше горючего газа.

Низкоуглеродистые стали сваривают газовой сваркой без особых затруднений. Сварка выполняется нормальным пламенем. Присадочным материалом служит сварочная проволока. Ответственные сварные узлы и конструкции из низкоуглеродистой стали выполняют применением низколегированной проволоки. Наилучшие результаты дают кремне-марганцовистая и марганцовистая проволоки марок Св–08ГА, Св–10Г2, Св–08ГС, Св–08Г2С. Они позволяют получить сварной шов с высокими механическими свойствами.

Среднеуглеродистые стали свариваются удовлетворительно, однако при сварке возможно образование в сварном шве и зоне термического влияния закалочных структур и трещин. Сварку выполняют слегка науглероживающим пламенем, так как даже при небольшом избытке в пламени кислорода происходит существенное выгорание углерода. Удельная мощность пламени должна быть в пределах 80–100 л/(чмм). Рекомендуется левый способ сварки, чтобы снизить перегрев металла. При толщине металла более 3 мм следует проводить предварительный общий подогрев детали до 250–300 °C или местный нагрев до 650–700 °C.

Присадочным материалом во время сварки служат марки сварочной проволоки, указанные для малоуглеродистой стали, и проволока марки Св–12ГС. При определении мощности пламени следует иметь в виду, что при сварке правым способом удельная мощность должна быть повышена на 20–25 %. Увеличение мощности пламени повышает производительность сварки, однако при этом возрастает опасность пережога металла.

Диаметр присадочной проволоки d (мм) при сварке металла толщиной до 15 мм левым способом определяют по формуле:

где s – толщина свариваемой стали, мм.

При правом способе сварки диаметр проволоки берут равным половине толщины свариваемого металла. При сварке металла толщиной более 15 мм применяют проволоку диаметром 6–8 мм. После сварки можно рекомендовать проковку металла шва в горячем состоянии и затем нормализацию с температуры 800–900 °C. При этом металл приобретает достаточную пластичность и мелкозернистую структуру.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

Анна Франк. Погибла ли она в газовой камере?

Анна Франк. Погибла ли она в газовой камере? А может, не было войны? И «шмайссер» — детская игрушка; Дневник, залитый кровью ран, Был не написан Анной Франк; Берлин не слышал грома пушек? Александр Розенбаум Существует заблуждение, что еврейская девочка Анна Франк,

Газы, применяемые при газовой сварке, резке и пайке

Газы, применяемые при газовой сварке, резке и пайке Кислород (О2) При нормальном атмосферном давлении и обычной температуре кислород представляет собой газ без запаха, цвета и вкуса. Он несколько тяжелее атмосферного воздуха. При нормальном атмосферном давлении и

Достоинства газовой сварки:

Достоинства газовой сварки: • простота и дешевизна оборудования;• дешевые расходные материалы;• простой способ регулирования процесса горения;• маневренность в применении (любое положение горелки в пространстве);• высокая технологичность

Недостатки газовой сварки:

Недостатки газовой сварки: • низкая эффективность нагрева;• широкие швы и широкая зона термического влияния;• относительно низкая производительность труда;• трудность автоматизации

Преимущества электродуговой сварки:

Преимущества электродуговой сварки: • высокая технологичность процесса;• возможность автоматизации и механизации процессов сварки;• меньшая по сравнению с газовой сваркой зона термического влияния;• простота регулирования процесса сварки;• дешевые расходные

Недостатки электродуговой сварки:

Недостатки электродуговой сварки: • необходимость использования специальных сварочных трансформаторов или инверторов (преобразователей);• энергозависимость (необходима электрическая сеть или генераторы);• подготовка деталей для сборки (разделка кромок, фиксация

Преимущества термитной сварки:

Преимущества термитной сварки: • простота в использовании и низкая себестоимость;• возможность производить сварку в экстренных

Недостатки термитной сварки:

Недостатки термитной сварки: • высокая способность поглощать влагу (гигроскопичность);• чувствительность к механическим и тепловым воздействиям (пожароопасность);• возможность взрыва при попадании воды на горящую термитную шашку;• невозможность управления

Оборудование и аппаратура для проведения газовой сварки

Оборудование и аппаратура для проведения газовой сварки Газовой сваркой называется сварка плавлением, при которой нагрев кромок соединяемых частей и присадочного материала производится теплотой сгорания горючих газов в кислороде. Классифицируется газовая сварка по

Технология сварки под флюсом

Технология сварки под флюсом При сварке под флюсом подготовку кромок и сборку изделия производят более точно, нежели при ручной сварке. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в

Виды контактной сварки

Виды контактной сварки Основными видами контактной сварки являются стыковая, точечная и шовная.Стыковой контактной сваркой называют сварку, при которой соединение свариваемых частей происходит по всей поверхности стыкуемых торцов. Данная сварка может быть выполнена

Оборудование для контактной сварки

Оборудование для контактной сварки Для производства стыковой контактной сварки используют контактные машины общего назначения (универсальные) и специальные (для сварки арматуры, трубопроводов и др.). В строительной промышленности для стыковой сварки применяются

Техника безопасности при газовой сварке и резке

Техника безопасности при газовой сварке и резке Техника безопасности при работе с газосварочным оборудованием заключается в выполнении следующих требований:1. Запрещается устанавливать оборудование и производить сварочные работы вблизи огнеопасных

Источник