При правке изгиба вала термическим способом локальный нагрев детали ведется с

Важная информация

АВАРИЙНОСТЬ НА ДОРОГАХ РОССИИ

За прошедший год в России произошло 199 431 ДТП, что на 2,1% меньше, по сравнению с предыдущим годом. В них погибло 26 567 (-3,9%) человек, а 250 635 (-1,9%) человек получили ранения различной тяжести.

11845 (-3,9%) ДТП произошли по вине водителей, находившихся за рулем в состоянии алкогольного или наркотического опьянения. В результате этих ДТП 1 954 (-15,4%) человека погибли, а 17 280 (-4,6%) человек получили ранения.

4.3. Термическая правка гребного вала.

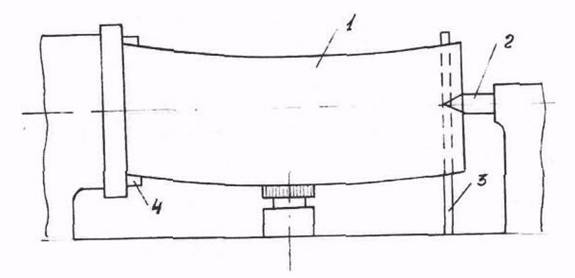

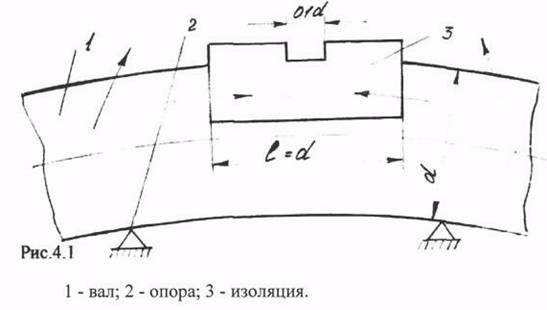

Термический способ правки осуществляется путем укорочения волокон на выпуклой стороне с помощью местного нагрева с последующим отжигом детали. Вал устанавливают на станке или приспособлении выпуклостью вверх, изолируют на длине, равной диаметру, и вырезают в асбестовом листе «окно» (рис.4.1.) через которое вал нагревают автогенно-сварочными горелками до температуры 500-550°С. В результате металл расширяется, а изгиб вала еще более увеличивается. Возникающая при этом значительная разность температур способствует тому, что ненагретая часть вала препятствует расширению нагретого участка металла, создавая в холодной зоне напряжения сжатия. Дальнейшее нагревание приводит к возрастанию этих напряжений, величина их начинает превышать предел текучести материала вала, вследствие чего происходит местная пластическая деформация. При охлаждении вала напряжения в холодной зоне меняют знак, и вал выпрямляется, ранее имевшая кривизна исчезает. После остывания производится отжиг по режиму: нагрев до температуры 300-350°С (со скоростью 150°С в час) выдержка при этой температуре в течении 2ч, медленное охлаждение.

Термомеханическая правка — наиболее универсальный способ, применяемый для правки деталей любых диаметров. Правка осуществляется круговым ( сплошным) нагревом до температуры 600-800°С с последующим поджатием домкратом. Валы правят на токарных станках или специальных устройствах с применением механических или гидравлических домкратов. После правки деталь медленно охлаждают, а затем отжигают по приведенному выше режиму (рис.4.2).

Схема термической правки вала:

Схема термомеханической правки вала:

1 — вал; 2 — центр задней бабки токарного станка; 3 — опора; 4-четырехкулачковый патрон.

4.4. Устранение трещин, коррозионного разрушения поверхностей, фретинг-коррозии на гребных валах.

Наиболее уязвимыми зонами гребного вала являются: носовой участок шпоночного паза; подступичная часть в районе большого основания конической поверхности гребного винта; район вала между торцами ступицы гребного винта и кормовой облицовки; межоблицовочное покрытие (при несплошной облицовке), особенно в районе носового конца кормовой облицовки; места в районах появления сквозных трещин на облицовках.

4.5. Устранение трещин в районе носового участка шпоночного паза.

Указанный участок вала при ремонтах подлежит обязательной проверке с применением средств ультразвуковой и магнитной дефектоскопии. Небольшие по размерам трещины устраняют, вырубая металл в районе трещины до полного ее удаления, разделывая вырубленные места, обеспечивая при этом плавные переходы к прилегающим поверхностям вала и тщательно зачищая места выборки (шероховатость

поверхностиненижеRa 1,25).Меставыборкиподлиненедолжны превышать 15% рабочей длины шпоночного паза.

Трещины на боковых поверхностях паза могут быть устранены фрезерование поверхностей. Общее увеличение ширины паза при этом не должно превышать 10% его номинальной ширины. При таком способе ремонта одновременно должен быть решен вопрос о ремонте сопрягаемых деталей: гребного винта и шпонки. Шпоночный паз на гребном винте также должен быть соответственно увеличен по ширине (в необходимых случаях смещен от оси на нужную величину). По согласованию с инспектором Регистра России может быть установлена ступенчатая шпонка. Шпоночные пазы должны быть обработаны с допустимыми отклонениями по ширине по Аз. Боковые поверхности шпоночных пазов должны иметь шероховатость не менее Ra 2,5. Погрешности расположения пазов на вале и внутри ступицы (гребного винта, полумуфты) не должны превышать указанных в таблице 6.

Допустимые погрешности расположения шпоночных пазов (размеры в мм).

Источник

При правке изгиба вала термическим способом локальный нагрев детали ведется с

Если при проверке вала ротора величина прогиба окажется больше 0,05—0,07 мм, необходимо произвести его правку. Правка турбинного вала является сложной работой, требующей высокой квалификации, и может поручаться только специалистам, имеющим необходимый опыт производства таких работ.

Существуют механический, термический и комбинированный способы правки валов.

Механический способ правки вала основан на растяжении сжатых в результате прогиба волокон металла с помощью чеканки в холодном состоянии. Для правки пал кладут выпуклой стороной на подкладку, а на вогнутой его стороне (примерно на 1 / 3 верхней окружности) производят чеканку. Стальной чекан должен быть хорошо подогнан по окружности подлежащего чеканке места. Края чекана должны быть закруглены, в противном случае при чеканке можно повредить вал. При чеканке сжатые волокна металла постепенно удлиняются, и результате чего вал спрямляется. В процессе чеканки необходимо производить контроль прогиба вала индикатором. Для этого надо краном приподнять конец вала, убрать подкладку из-под него и уложить на свой вкладыш. После контрольного измерения вал снова укладывают на подкладку и продолжают чеканку до полного исправления.

После чеканки всех изогнутых сечений и выпрямления необходимо произвести отжиг вала для уничтожения остаточных напряжений в местах правки. Отжиг вала производится в специальных печах или при помощи автогенных горелок. Печь для отжига валов легко может быть изготовлена силами ремонтного персонала турбинного цеха и представляет собой кожух, сделанный из стальных листов и изолированный внутри асбестовыми листами. Если она обогревается жаровней, в которой сжигают древесный уголь, то для создания тяги на кожухе устанавливают трубу.

Ротор на специальных подшипниках укладывают на козла или на раму из швеллеров и закрывают кожухом. В местах выхода вала из кожуха делают уплотнения из асбестового шнура или листового асбеста. Под вал внутри кожуха устанавливают нагревающее устройство, например жаровню, причем устанавливают ее так, чтобы обеспечить нагрев всего участка вала, подвергаемого отжигу.

Во время отжига вал вращают электродвигателем с ременной передачей и редуктором. Число оборотов вала при отжиге обычно не превышает 20—25 в минуту.

При вращении во время отжига происходит равномерный нагрев вала и рабочих дисков ротора. Для смазки над подшипниками на специальных кронштейнах подвешивают небольшие сосуды с турбинным маслом, которое по трубкам, встроенным в днище сосуда, стекает на шейку вала, обеспечивая необходимую смазку во время вращения ротора.

Отжиг вала продолжается несколько часов. Сначала вращающийся вал равномерно нагревают до температуры, на 40—50° С превышающей температуру, при которой он работает. При этой температуре его выдерживают в печи 3—4 ч, после чего подвод тепла в печь прекращают и производят медленное охлаждение до температуры окружающего воздуха. После охлаждения делают повторную проверку кривизны вала. Обычно при правке вала чеканкой после отжига имеется остаточное искривление вала. Поэтому приходится делать повторную чеканку и после этого снова производить отжиг и так несколько раз до тех пор, пока вал не будет полностью выправлен. Недостатком холодной правки вала чеканкой является образование наклепа в местах чеканки.

Отжиг при помощи автогенных горелок не требует никаких специальных приспособлений и заключается в том, что места правки вращающего вала нагревают горелками до темно-красного цвета. После нагрева вал продолжают непрерывно вращать в течение 2—2,5 ч, после чего поворачивают его через каждые 10—15 мин до полного охлаждения. Отжиг вала автогенными горелками проще, чем в печи, в том смысле, что не требует никаких специальных устройств. Но, однако, процесс отжига при нагревании в печи происходит лучше, чем при нагревании горелками.

Термическая правка основана на том, что при быстром местном нагреве выпуклого (с растянутыми волокнами) участка вала до высокой температуры (около 500—550° С) происходит сжатие волокон на этом участке. После остывания нагретого участка волокна укорачиваются и линия вала выправляется.

При термической правке вал свободно укладывают на своих подшипниках и поворачивают выпуклой частью кверху. Участок вала, намеченный для нагрева, изолируют смоченным листовым асбестом. В месте нагрева вала в асбесте делают отверстие размером 50—60 мм.

Длительность нагрева вала зависит от его диаметра и величины прогиба и колеблется в довольно широких пределах: от 3 до 15 мин. После прекращения нагрева Mm участок вала следует накрыть листом асбеста и в гаком положении оставить до полного охлаждения. После охлаждения проверяют прогиб вала индикатором. По окончании правки все места вала, подвергавшиеся нагреву, отжигают для уничтожения остаточных термических напряжений, вызванных местным нагревом.

Комбинированная правка вала заключается в том, что местный нагрев вала дополняют механическим нажимом на него при помощи специальных траверс и домкратов, создавая дополнительные напряжения сжатия и растянутых волокнах металла. Наличие дополнительных сжимающих усилий при комбинированной правке позволяет ускорить процесс правки вала. Однако недостатком этого способа является сложность ведения процесса правки и большая затрата времени на подготовительные работы. После окончания правки также необходимо произвести отжиг вала.

Источник

Холодная и горячая правка металла

Правка металла – операция, при помощи которой устраняют неровности, кривизну или другие недостатки формы заготовок. Правка металла – это выправление металла действием давления на какую-либо его часть независимо от того, производится это давление прессом или ударами молотка (рихтовка). Правка применяется при искажении формы деталей, например при изгибе, и скручивании валов, осей, шатунов, рам; при вмятинах и перекосах тонкостенных деталей. В зависимости от степени деформации и размеров детали правят с нагревом или без него. Правят стальные листы, листы из цветных металлов и их сплавов, стальные полосы, прутковый материал, трубы, проволоку, стальной квадрат, круг стальной, а также металлические сварные конструкции. Металл правят как в холодном, так и в нагретом состоянии. Правка играет большую роль в восстановлении негодных деталей оборудования. Правильно примененная правка может полностью восстановить деталь, вернув ей первоначальные качества. Правка может осуществляться в холодном состоянии, с подогревом и путем термического воздействия. Обработка металлов давлением при температуре ниже температуры рекристаллизации называется холодной обработкой, а при более высокой температуре – горячей обработкой.

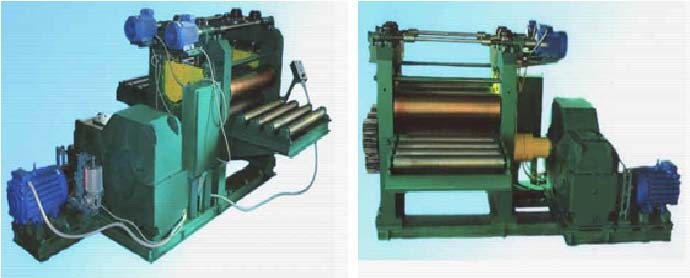

Правка холодным методом основана на механическом воздействии, вызывающем пластические деформации металла. Правку деталей из листового проката выполняют холодным методом вручную или на машинах. При ручной правке металлический лист проколачивают на ровной плите или наковальнях с помощью ручного инструмента или пневматического молотка со специальным зубилом. Машинную правку листовых деталей осуществляют прокаткой и растяжением. Правку прокаткой выполняют на валковых листоправильных машинах (рис. 1). Правку растяжением выполняют на растяжных правильных машинах, состоящих из стола-рольганга и гидравлического цилиндра двустороннего действия с подвижными зажимами, в которых зажимают листовую деталь. С повышением давления в гидравлическом цилиндре зажимы раздвигаются и создают в укороченных волокнах закрепленного листа растягивающие напряжения, достигающие предела текучести материала. В результате пластического растяжения укороченных волокон материала листовая деталь выпрямляется. В отдельных случаях правку листовых деталей выполняют поперечным изгибом на гидравлическом прессе последовательным нажимом пуансона. Сварные полотнища, получившие деформации от усадки сварных швов, правят аналогично деталям из листового проката.

Рис. 1. Валковые правильные машины

Правку деталей из профильного проката осуществляют холодным методом – вальцеванием на роликовых машинах, растяжением на растяжных машинах, а также поперечным изгибом на горизонтально-гибочных и гидравлических прессах. Правку сварных тавровых балок, рам, имеющих недопустимые сварочные деформации, выполняют холодным методом аналогично правке деталей профильного проката, а также тепловым методом.

Холодная правка ряда деталей является трудоемкой операцией, в процессе которой необходим контроль эффективности ее применения. Поэтому помимо обычного оборудования и контрольного инструмента (гидравлические прессы, индикаторы) все большее применение находят специальные стенды и приспособления, позволяющие осуществлять правку и комплексную проверку детали в процессе ее применения.

Холодная правка не влияет на структуру металла, так как на самом деле способствует снижению внутреннего напряжения материала. Это значительно отличает ее от горячих методов правки, когда материал подвергают нагреву до температур структурного превращения металла и таким образом наносят ему ущерб. Однако при правке без нагрева у стальных деталей остаются значительные внутренние напряжения. В результате после правки они постепенно принимают первоначальную форму. Для снятия внутренних напряжений после холодной правки деталь необходимо стабилизировать, т. е. выдержать при температуре 400…450 °С около 1 часа или при температуре 250…300 °С в течение нескольких часов.

Недостатки механической холодной правки: опасность обратного действия, снижение усталостной прочности и несущей способности детали. Опасность обратного действия вызвана возникновением неуравновешенных внутренних напряжений, которые с течением времени, уравновешиваясь, приводят к объемной деформации детали. Ухудшение усталостной прочности деталей происходит за счет образования в ее поверхностных слоях мест с растягивающими напряжениями, причем снижение усталостной прочности достигает 15…40 %.

Для повышения качества холодной правки применяют следующие способы: выдерживание детали под прессом в течение длительного времени; двойная правка детали, заключающаяся в первоначальном перегибе детали с последующей правкой в обратную сторону; стабилизация правки детали последующей термообработкой. Последний способ дает лучшие результаты, но при нагреве может возникнуть опасность нарушения термической обработки детали, кроме того, он дороже первых двух.

Холодная правка валов

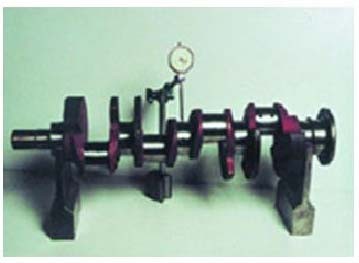

При эксплуатации машин у валов возникают дефекты: изгиб; износ рабочих поверхностей; повреждение резьбы, шпоночных канавок и шлицев. Изгиб валов определяют в центрах токарного станка, специальных приспособлений или на призмах с использованием стоек с индикаторами (рис. 2).

Рис. 2. Определение изгиба вала индикаторной головкой на призмах

Изгиб валов устраняют правкой: холодной или горячей. Холодную правку выполняют под прессом. Следует иметь в виду, что при холодной правке в результате появления наклепа в металле возникают внутренние напряжения, величина которых тем выше, чем больше величина деформации при правке. Кроме того, при холодной правке не всегда сохраняется требуемая форма вала (валы могут вновь принимать свою искаженную форму). Поэтому рекомендуется после холодной правки нагреть валы до 400…450 °С, выдержать 1 час и медленно охладить.

Правка по методу Буравцева. Его назвали «поэлементной холодной правкой». В процессе правки по методу Буравцева также используется пресс (рис. 3). Ноу-хау заключается в специальном приспособлении, с помощью которого поверхностный слой шейки вала пластически деформируется так, что в нем вместо обычных напряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, а значит, усталостная прочность коленчатого вала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), имеющих практически любой прогиб. При этом точность правки очень высока. Например, удается обеспечить взаимное биение коренных шеек 0,01 мм при исходном биении свыше 1 мм.

Рис. 3. Правка вала по методу Буравцева

За годы использования способа поэлементной правки на практике накоплен фактический материал о дальнейшей «судьбе» выправленных коленчатых валов как отечественных автомобилей, так и иномарок, включая грузовики и автобусы. Статистика показала, что эти коленчатые валы не возвращаются в изогнутое состояние со временем. Не было и рекламаций, связанных с поломкой валов, что косвенно свидетельствует об их высокой усталостной прочности.

Правка валов наклёпом. Способ целесообразен для правки коленчатых валов, биение которых не превышает 0,03…0,05 % от длины вала. Он производится наклепом щек пневматическим молотком со специальной головкой. Коленчатый вал укладывается на призмы верхними коренными шейками или устанавливается в центрах. Продолжительность правки и глубина наклепа (деформации щеки) зависят от силы и числа ударов в единицу времени. По одному и тому же месту не рекомендуют делать более трех-четырех ударов; контроль эффективности правки осуществляют измерением биения вала. Наклепу подлежат внутренняя и наружная стороны щеки (со стороны шатунной шейки) в зависимости от направления биения вала. Правка наклепом щек коленчатого вала не снижает его усталостной прочности.

Горячая правка металла

Этот метод правки является универсальным. Он осуществляется с помощью обычных средств нагрева и применяется для выправления деталей различной конфигурации с большой степенью точности. Одно из преимуществ метода в том, что он позволяет править литые детали из чугуна, которые иначе выправить почти невозможно. При необходимости процесс можно вести так, что исправление оси детали происходит замедленно и измеряется десятыми и сотыми долями миллиметра. Термическим воздействием можно производить правку деталей большого сечения, что особенно ценно при отсутствии на предприятии достаточно мощного прессового оборудования.

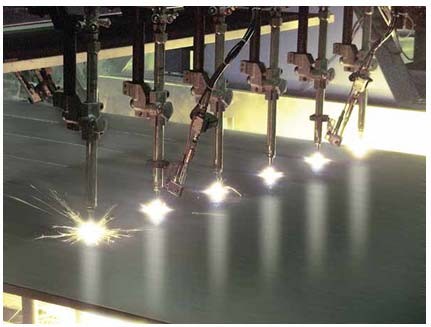

При горячей правке выравнивание получается в результате создания напряжений усадки. Это явление объясняется тем, что нагретая часть благодаря увеличению температуры старается расшириться, а окружающая ее область противодействует этому. При этом нагретая часть металла пластически деформируется. После осадки неровности нагретая часть охлаждается и создаваемые напряжения растяжения способствуют выравниванию металла. Правка тем эффективнее, чем быстрее происходит процесс нагревания и охлаждения и чем ýже нагреваемая полоса. В то же время слишком узкая полоса нагревания вызывает трещины в материале.

Деталь типа вала или оси круглого сечения или балки прямоугольного сечения, подвергаемая правке, укладывается на две опоры или ставится в центры выпуклостью кверху. Под точку наибольшей вогнутости ставится индикатор, по показаниям которого контролируют ход процесса. Нагрев ведут обычно сварочной горелкой (мощность ее подбирают в зависимости от сечения детали), место наивысшего перегиба ограничивают накладками. Если одноразового нагрева оказывается недостаточно для получения заданной прямолинейности, операцию повторяют, прогревая зону, расположенную рядом с первоначальной. Дважды греть одно и то же место не рекомендуется. Например, требуется выправить шпиндель фрезерного станка, который изогнут до величины прогиба 0,2 мм. Правка ведется на токарном станке. Исправляемый шпиндель закрепляется в патроне и люнете. Для правки деталь нагревают в точке наибольшей выпуклости с последующим охлаждением проточной водой. Место нагрева ограничивается специальным щитком из листового асбеста, смоченного водой. Нагревом с последующим охлаждением ось шпинделя может быть выправлена до прямолинейности 0,01…0,02 мм.

Детали из листовой стали правят по такому же методу, укладывая их для удобства на плиту (рис. 2.4). По прилеганию детали к плите определяют ход процесса правки. Нагрев ведут до температуры 800…900 °С, но не выше 1000 °С. Температуру нагрева можно определить по вишнево-красному цвету детали. Охлаждение можно интенсифицировать путем обдувания нагретой зоны сжатым воздухом или смачиванием водой. Момент начала охлаждения нужно выбирать такой, чтобы не закалить деталь.

Рис. 4. Термическая правка листовой стали

Хорошие результаты дает правка термическим воздействием изогнувшихся столов фрезерных, продольно-строгальных, шлифовальных и других станков. Для правки стол укладывают на плиту вниз направляющими. На рабочей поверхности стола наносят мелом черту поперек стола против места наибольшей выпуклости и нагревают полосу вдоль нанесенной черты. Если эта операция производится на плите, то результаты правки контролируются по зазору между направляющими стола и плитой, а также при помощи индикатора.

Термомеханический метод правки. Он отличается от термического тем, что до начала нагрева участка вала, установленного выпуклой стороной вверх, в нем заранее создаются упругие напряжения с помощью механического нажима, например хомутом. Нажимное устройство устанавливается вблизи от места нагрева, рядом с точкой наибольшего прогиба. Перед началом нагрева этим устройством прогибают вал в противоположную от первоначального прогиба сторону. Контроль величины деформации вала при изгибе его нажимным устройством выполняют при помощи индикаторов. При нагреве вал стремится выгнуться вверх; встречая дополнительное сопротивление вследствие этого, материал в месте нагрева переходит предел текучести раньше, чем при чисто термической правке.

Метод релаксации напряжений заключается в том, что вал на участке его максимального искривления подвергается нагреву по всей окружности и на глубину всего сечения до температуры 600…650 °С. Нагрев производится при вращении вала на малых оборотах. После выдержки при указанной температуре в течение нескольких часов вал устанавливается прогибом вверх, и сразу же на нагретый участок вала с помощью специального приспособления производится нажим в сторону, противоположную прогибу. Нажим производится для создания небольшого напряжения в материале нагретого вала (упругая деформация). Время, в течение которого нагретый вал выдерживается в напряженном состоянии, должно быть достаточным, чтобы под действием нагрузки и высокой температуры необходимая часть упругой деформации перешла в пластическую. Основным достоинством метода правки, основанного на явлении релаксации напряжений, является выпрямление вала с обеспечением стабильности формы при дальнейшей эксплуатации. При этом в процессе правки, проводимой при напряжениях значительно ниже предела текучести, не возникает опасных внутренних напряжений.

Источник