§ 4. Наклеп при резании металлов.

Под влиянием пластической деформации изменяется кристаллическая решетка. Это приводит к росту сопротивляемости металла дальнейшему увеличению деформации. Металл упрочняется, его твердость повышается, вязкость уменьшается. Такое изменение свойств металла под влиянием пластической деформации называется .

Такое же явление наблюдается и при резании. Поэтому стружка, полученная от пластичного материала, раза в 1,5-2 тверже, чем сам металл.

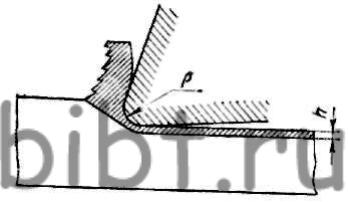

В процессе резания деформации подвергается не только срезаемый металл (рис. 85), но и наружный слой поверхности на некоторой глубине h . Дело в том, что режущая кромка любого инструмента в действительности не так остра, как это кажется невооруженному глазу. Под микроскопом на ней видны зазубрины и некоторый радиус закругления ρ. Даже у тщательно заточенного инструмента ρ = 0,01-:- 0,03 мм. Такое закругление режущей кромки препятствует ее врезанию в срезаемый слой. В результате некоторая часть металла подминается закруглением, вызывая пластические деформации в поверхностном слое обрабатываемой заготовки. Вот почему твердость наружного слоя обработанной заготовки (детали) иногда намного выше твердости нижележащих слоев: при обработке алюминия на 90-100%, латуни на 60-70%, мягкой стали на 40-50%.

Рис. 85. Схема деформации срезаемого слоя

Наклепанный слой имеет разную глубину при различных способах обработки. Так, при обычных условиях обработки заготовок из стали средней твердости глубина наклепанного слоя получается при черновой обработке резцом 0,4-0,5 мм, при чистовой — только 0,04-0,06 мм, а при полировании — 0,02-0,04 мм.

На глубину наклепа значительное влияние оказывают условия работы и режим резания. Она уменьшается с увеличением скорости резания и растет с увеличением толщины среза. Затупленный резец дает в 2-3 раза большую глубину наклепа, чем острый, так как тупой резец труднее внедряется в срезаемый слой.

Разные металлы имеют неодинаковую способность к наклепу. Чем пластичнее обрабатываемая сталь и меньше ее твердость, тем большее повышение твердости она получит после обработки. Встречаются такие металлы, которые при невысокой твердости отличаются чрезвычайно большой способностью к наклепу. Их твердость в процессе резания настолько возрастает, что нередко механическая обработка становится невозможной. К ним, например, относится кремнемарганцовая сталь, содержащая 13% марганца, и некоторые другие стали. Хрупкие металлы — чугун, бронза и др. не наклепываются. Наклеп — следствие пластической деформации обрабатываемого металла: чем больше деформация, тем больше наклеп. Следовательно, на образование наклепа, как и на усадку стружки, должна влиять величина переднего угла.

Так, с увеличением переднего угла деформации срезаемого слоя обработанной поверхности уменьшаются, следовательно, степень и глубина наклепа резко снижаются. Например, при угле γ=5° глубина наклепанного слоя примерно в 2-3 раза больше, чем при угле γ=45°.

Источник

При обработке металлов образуется наклеп укажите способы уменьшения наклепа

Всем известно, что проволоку из пластичного металла разорвать руками нельзя. Но ее легко переломить, если сгибать многократно в ту и другую сторону. Путем сгибания или закручивания мы деформируем проволоку. Под влиянием пластической деформации твердость проволоки повышается, она становится хрупкой и потому легко ломается. Такое изменение механических свойств металла под влиянием деформации называют наклепом.

Наклеп получается и при обработке металлов резанием. В тех точках, где металл подвергался деформации, механические свойства его изменяются. Вот почему стружка, полученная от пластичного металла, разавпол-тора-два тверже, чем сам металл.

Деформации в процессе резания подвергается не только срезаемый слой, но и тонкий поверхностный слой на изделии. Поэтому твердость поверхности обработанного изделия выше твердости слоев, лежащих ниже. Если измерить твердость стружки и самого изделия, то окажется, что она в различных точках стружки и поверхностного слоя обработанного изделия не одинакова. Чем дальше от передней поверхности резца, тем твердость стружки меньше (фиг. 19). Это говорит о том, что больше всего металл стружки деформируется в слоях, лежащих ближе к передней поверхности.

Разные металлы имеют неодинаковую способность к наклепу, т. е. их твердость в процессе резания увеличивается по-разному. Наиболее сильный наклеп получается на деталях из мягких и пластичных металлов. Хрупкие же металлы — чугун и другие — не наклепываются. Наряду с этим встречаются такие металлы, которые имеют невысокую твердость, но обладают очень большой способностью к наклепу. В процессе резания их твердость настолько возрастает, что зачастую механическая обработка их становится невозможной. К числу таких металлов относится, например, так называемая кремнемарганцовая сталь, содержащая 13% марганца.

Иногда наклеп обработанной поверхности, полученной во время предварительных операций, очень вредно влияет на процесс резания при последующих чистовых операциях. Если при чистовой обработке снимается очень тонкая стружка, как, например, при развертывании или протягивании, то режущие кромки инструмента, работая по наклепанному слою, быстрее тупятся.

Наклеп наблюдается в процессе механической обработки всех видов и даже после полировки. Однако степень наклепа и глубина наклепанного слоя при различных способах обработки не одинаковы.

Так, при точении наклеп распространяется в глубину до 1 мм, при развертывании и протягивании — на 0,1—0,2 мм и только на сотые доли миллиметра при шлифовании и полировании.

Наклеп — результат пластической деформации обрабатываемого металла. Чем больше деформация, тем больше наклеп. Следовательно, на образование наклепа, как и на усадку стружки, должны влиять условия работы и режим резания и особенно сильно — передний угол, скорость резания и нарост.

При увеличении переднего угла деформация стружки и обработанной поверхности уменьшается, поэтому степень и глубина наклепанного слоя резко снижаются. Резец с передним углом 5° дает глубину наклепанного слоя примерно в 2—3 раза большую, чем резец с передним углом 45°. При высокой скорости резания наклеп проникает на меньшую глубину, чем при низкой, и при срезании толстой стружки — на большую глубину, чем при срезании тонкой стружки.

Велико значение остроты режущей кромки инструмента. Затупленный резец дает глубину наклепанного слоя в два-три раза большую, чем острый. Тупой резец очень трудно внедряется в срезаемый слой металла, особенно, если этот слой тонкий. Поэтому обработанная поверхность сильно деформируется и в результате наклепывается.

Источник

Явление наклепа при резании;

Наростообразование при резании металлов

При некоторых условиях резания под влиянием высоких давлений и температур частицы обрабатываемого материала задерживаются на передней поверхности лезвия, прочно сцепляются с ней, образуя нарост. Вследствие значительных деформаций твердость нароста становится в 2 – 3 раза больше твердости обрабатываемого материала и нарост сам начинает резать металл, являясь как бы новым элементом режущего лезвия. При наличии нароста изменяется форма передней поверхности резца, увеличивается передний угол g. Это облегчает стружкообразование, уменьшается нагреврежущего лезвия. Кроме того, нарост защищает режущее лезвие от истирания сходящей стружкой. Образование явление нестабильное. В процессе обработки резанием величина нароста достигает максимального значения. Нестабильность нароста по высоте приводит к существенному увеличению шероховатости обработанной поверхности, изменяет её размер и определенных условиях вызывает интенсивные вибрации резца.Нарост является положительным явлением при черновой обработке и отрицательным – чистовой, так как снижает качество обработанной поверхности.

При некоторых условиях резания под влиянием высоких давлений и температур частицы обрабатываемого материала задерживаются на передней поверхности лезвия, прочно сцепляются с ней, образуя нарост. Вследствие значительных деформаций твердость нароста становится в 2 – 3 раза больше твердости обрабатываемого материала и нарост сам начинает резать металл, являясь как бы новым элементом режущего лезвия. При наличии нароста изменяется форма передней поверхности резца, увеличивается передний угол g. Это облегчает стружкообразование, уменьшается нагреврежущего лезвия. Кроме того, нарост защищает режущее лезвие от истирания сходящей стружкой.

Пластическая деформация металла сопровождается изменением его физико — механических свойств, и прежде всего деформационным упрочнением, повышением твердости и понижением пластичности. Это явление называют наклепом или нагартовкой.

Схема, поясняющая образования наклёпа приведена на рис.7.

Рис.7. Схема образования наклёпа

Результатом упругого и пластического деформирования материала обработка заготовки является упрочнение (наклёп) поверхностного слоя. При рассмотрения процесса стружкообразования считают инструмент острым. Однако инструмент имеет радиус округления режущей кромки r. Такой инструмент срезает с заготовки стружку при условии, что глубина резания t больше радиуса r. Тогда в стружку переходит часть срезаемого слоя металла, лежащий выше линии СД. Слой металла, соизмеримый с радиусом r, лежащий между линиями АВ и СД упругопластически деформируется. При работе инструмента значение радиуса r быстро растёт вследствие затупления режущей кромки и расстояние между АВ и СД увеличивается.

В процессе отделения стружки при резании пластической деформации подвергается как стружка, так и поверхностный слой металла обрабаты-ваемой заготовки за линией среза. Наибольшему упрочнению при этом подвергается стружка, твердость которой, прирезцовых слоях, может в 3…4 раза превосходит первоначальную твердость обрабатываемого металла. Твердость же обработанной поверхности повышается от 1,5…до 2,5 раза. Толщина наклепанного в процессе резания слоя заготовки и степень наклепа

зависит физико-механических свойств обрабатываемого материала, режима резания, геометрических параметров инструмента и степени затупления, условий резания и др.

Установлено, что чем пластичнее металл, тем больше его способность к наклёпу. Например, чугун и бронза совершенно не обладают способностью воспринимать наклёп. Мягкие же и вязкие стали, и сплавы упрочняются в значительной степени. Особенно сильно наклёпываются нержавеющие и жаропрочные сплавы, марганцовистые стали. Например, марганцовистая

сталь ГТ3 (13% марганца) настолько сильно воспринимает наклёп (упрочняется), что механическая обработка её становится практически невозможной.

Изменение скорости резания при обработке черных и цветных металлов приводит к уменьшению толщины наклёпанного поверхностного слоя и степени наклёпа. Уменьшение переднего угла, увеличение толщины среза и радиуса сопряжения режущих кромок при вершине резца приводят к увеличению толщины наклёпанного слоя и степени его наклёпа. Особенно заметное влияние на величину наклёпа оказывает степень затупления режущего инструмента. Практика показывает, что толщина наклёпанного слоя при работе с остро заточенным инструментом получается в 2…3 раза меньше, чем при работе инструментом, имеющим небольшую величину износа задней поверхности.

Наклёп обрабатываемого металла затрудняет процесс обработки и интенсифицирует износ инструмента, поэтому представляет нежелательное явление. Однако наклёп бывает желательным, например, при проведении окончательной обработки деталей. Это вытекает из того, что упрочнение обработанной поверхности обеспечивает более высокую износостойкость, а возникающие при наклёпе остаточные напряжения сжатия повышают усталостную прочность деталей машин.

Источник

Наклеп металла поверхностного слоя при механической обработке

При механической обработке в зоне резания одновременно действуют значительные усилия резания, создающие наклеп, и температура, вызывающая разупрочнение металла. Конечное состояние металла поверхностного слоя определяется соотношением процессов упрочнения и разупрочнения, зависящих от преобладания действий в зоне резания силового или теплового факторов. В связи с этим при различных видах и режимах механической обработки, различной геометрии режущего инструмента степень и глубина распространения наклепа оказываются различными.

При этом всякое изменение режима резания, связанное с увеличением усилий резания и степени пластической деформации, ведет к повышению степени наклепа. Увеличение продолжительности воздействия усилий резания на металл поверхностного слоя приводит к увеличению глубины распространения наклепа.

Изменение режимов обработки, приводящее к увеличению количества тепла в зоне резания и увеличивающее продолжительность теплового воздействия инструмента на металл зоны резания, усиливает интенсивность отдыха, снимающего наклеп поверхностного слоя.

С этих общих позиций может быть оценено влияние режимов резания на наклеп поверхностного слоя, однако на практике картина значительно усложняется влиянием сил трения, изменением условий отвода тепла из зоны резания, структурными изменениями металла и некоторыми другими явлениями, трудно поддающимися предварительному учету и искажающими ожидаемые закономерности возникновения наклепа.

При обработке, точениемнаклеп поверхностного слоя увеличивается с увеличением подачи, глубины резания, радиуса округления режущего лезвия (рис. ) и при переходе от положительных передних углов резца к отрицательным (рис. )

Во всех указанных случаях увеличение наклепа связано с увеличением степени пластической деформации в связи с возрастанием усилий резания,

Влияние скорости резания чаще всего проявляется через изменение теплового воздействия и изменение продолжительности воздействия сил и нагрева на металл поверхностного слоя.

При увеличении скорости резания уменьшается продолжительность воздействия деформирующих сил на металл, что должно привести к уменьшению глубины наклепа.

Одновременно с этим при повышении- скорости резания увеличивается трение и выделение тепла в зоне резания, ускоряющего протекание отдыха. Поэтому для металлов, не претерпевающих при резании структурных изменений, при повышение скорости резания следует ожидать снижения наклепа, что и показано на рис.

Вибрации режущего инструмента относительно обрабатываемой поверхности, возникающие при недостаточной жесткости системы СПИД, создают дополнительное динамическое воздействие инструмента на металл поверхностного слоя, уменьшают продолжительность «отдыха под нагрузкой» и, в конечном счете, увеличивают наклеп металла.

При фрезеровании аналогично точению, увеличение подачи и глубины резания повышает степень наклепа. Значительно увеличивается наклеп при износе режущего инструмента. При встречном фрезеровании наклеп оказывается больше,чем при попутном.

Общие закономерности возникновения наклепа сохраняются и при абразивной обработке.

При шлифовании наклеп поверхностного слоя возрастает при увеличении нагрузки на абразивное зерно, вызванной увеличением глубины шлифования, скорости вращения изделия (или продольной подачи стола при плоском шлифовании), увеличением размера и радиуса округления абразивных зерен. При увеличении скорости вращения круга уменьшается нагрузка на абразивные зерна; одновременно увеличивается количество тепла, выделяющегося в зоне шлифования, снимающего наклеп и упрочнение поверхностного слоя уменьшается (рис. ).

С увеличением числа ходов выхаживания, в связи с продолжительным трением абразивных зерен и обрабатываемой поверхности, вызывающим пластическую деформацию металла поверхностного слоя, его наклеп возрастает (рис. ).

При возникновении вибраций шлифовального круга увеличивается фактическая глубина шлифования, возрастает нагрузка на отдельное :

абразивное зерно и общее усилие шлифования. Это приводит к увеличению степени пластической деформации металла во впадинах волн, и к соответствующему повышению степени его наклепа и шероховатости поверхности.

При доводке различными методами происходит наклеп металла поверхностного слоя, особенно значительный при доводке в режиме полирования (до 45%), при глубине распространения наклепа в пределах 15-20 мк.

Остаточные напряжения металла поверхностного слоя. Причины возникновения остаточных напряжений. Возникновение остаточных напряжений в поверхностном слое при механической обработке деталей машин объясняется следующими основными причинами:

1. При воздействии режущего инструмента на поверхность обрабатываемого металла в его поверхностном слое протекает пластическая деформация, сопровождающаяся упрочнением и изменением некоторых физических свойств металла. Пластическая деформация металла вызывает уменьшение его плотности, удельного веса, а следовательно, и увеличение удельного объема, достигающего 0,3‑0,8 от удельного объема до пластической деформации. Увеличение объема металла распространяется только на глубину проникновения пластической деформации и не затрагивает слоев металла, лежащих ниже.

Увеличению объема пластически деформированного металла поверхностного слоя препятствуют связанные с ним недеформированные нижележащие слои, в результате чего в наружном слое возникают сжимающие, а в нижележащих слоях — растягивающие остаточные напряжения.

2. Режущий инструмент, снимающий с обрабатываемой поверхности элементную стружку, вытягивает кристаллические зерна металла подрезцового слоя, которые при этом претерпевают упругую и пластическую деформации растяжения в направлении резания. Трение задней поверхности режущего инструмента об обрабатываемую поверхность в свою очередь способствует растяжению кристаллических зерен металла поверхностного слоя. После удаления режущего инструмента пластически растянутые верхние слои металла, связанные как единое целое с нижележащими слоями металла, приобретают остаточные напряжения сжатия, ориентированные по направлению резания. Соответственно этому, в нижележащих слоях развиваются уравновешивающие их остаточные напряжения растяжения. При этом в направлении, перпендикулярном к направлению скорости резания (т.е. направлении, подачи), тоже протекают упругая и пластическая деформации кристаллических зерен, вызывающие возникновение остаточных напряжений («осевые напряжения»), величина и знак которых могут совпадать, а могут и не совпадать с величиной и знаком остаточных напряжений , ориентированных в направлении скорости резания.

3. При отделении от обрабатываемой поверхности сливной стружки (обработка пластических металлов при соответствующих условиях резания), после пластического вытягивания кристаллических зерен металла поверхностного слоя в направлении резания, происходит их дополнительное вытягивание под влиянием связанной с обрабатываемой поверхностью стружки по направлению схода сливной стружки, т.е. вверх. В этом случае может произойти полное переформирование кристаллических зерен поверхностного слоя (вытягивание в вертикальном и сжатие в горизонтальном направлениях), что приводит к появлению в направлениях скорости резания и подачи остаточных напряжений растяжения,

4. Выделяющееся в зоне резания тепло мгновенно нагревает тонкие поверхностные сдои металла до высоких температур, что вызывает увеличение его удельного объема. Однако в разогретом слое не возникает никаких внутренних напряжений с вязи с тем, что при таком нагреве металла его модуль упругости снижается до минимума, а пластичность возрастает. После прекращения действия режущего инструмента происходит быстрое охлаждение металла поверхностного слоя, сопровождающееся его сжатием, чему препятствуют нижележащие слои металла, оставшиеся холодными. В результате во внешних слоях металла развиваются остаточные напряжения растяжения, а в нижележащих слоях -уравновешивающие их напряжения сжатия.

5. При обработке металлов, склонных к фазовым превращениям, I нагрев зоны резания вызывает структурные превращения, связанные, как известно, с объемными изменениями металла. В этом случае в слоях металла со структурой, имеющей большей удельный объем, развиваются напряжения сжатия, а в слоях со структурой меньшего удельного объема — возникают остаточные напряжения растяжения. Так, например,если сталь с мартенситной структурой шлифуется засаленным кругом или с недостаточным охлаждением, или с неправильным режимом, то происходит прижог, приводящий к образованию на отдельных участках структур троостита или сорбита, имеющих меньший удельный объем,чемструктура мартенсита. В этих отожженных слоях развиваются остаточные напряжения растяжения, а в смежных с ними слоях — уравновешивающие их напряжения сжатия.

Любая из вышеуказанных причин при обработке металлов резанием может преобладать над другими. При этом она будет определять величину и характер распределения остаточных напряжений. Однако может оказаться, что все названные причины достаточно сильно влияют на свойства поверхностного слоя, поэтому окончательное распределение остаточных напряжений по глубине поверхностного слоя приобретает весьма сложный характер.

Изменение видов и режимов обработки меняет характер напряженного поля в зоне резания и удельное значение тепла в составе причин, влияющих на образование остаточных напряжений. Поэтому изменяется как величина, так и знак остаточных напряжений металла поверхностного слоя.

В большинстве случаев изменение методов обработки и режимов резания, приводящее к увеличению влияния силового поля и повышению степени пластической деформации, вызывает увеличение остаточных напряжений сжатия и снижение растягивающих напряжений.

Изменение режимов резания и условий обработки, влекущее за собой повышение мгновенной температуры нагрева металла поверхностного слоя и усиливающее этим влияние теплового фактора (повышение скорости резания, увеличение засаливания — абразивного круга при шлифовании, снижение теплопроводности обрабатываемого металла и режущего инструмента, увеличение длительности соприкосновения отдельных участков обрабатываемой поверхности с режущим инструментом, являющимся источником нагревания металла поверхностного слоя, ухудшение условий охлаждения и т.п.) ведет к росту остаточных напряжений растяжения, уменьшению остаточных напряжений сжатия или к превращению сжимающих остаточных напряжений в растягивающие.

Знак остаточных напряжений определяется полнотой протекания фазовых превращений и соотношением удельных объемов структурных составляющих смежных слоев металла поверхностного слоя. При этом очень большое значение для формирования остаточных напряжений имеют химический состав металла и его способность к структурным изменениям, пластичность, упругость, теплопроводность и температуропроводность и другие механические и физические свойства обрабатываемого металла.

При точении, фрезеровании, строгании, сверлении и других методах обработки металлов металлическими или твердосплавными инструментами в поверхностном слое металла возникают остаточные напряжения, которые формируются под влиянием всех указанных выше основных причин.

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Студалл.Орг (0.006 сек.)

Источник