- Три способа окончательной штамповки коронок: Наружный способ ( аппарат Паркера) Внутренний способ Комбинированный способ ( аппарат Бромштрома)

- Тема №1

- 43. Окончательная штамповка производится:

- Штамповка металла – технология, разновидности, оборудование, ГОСТ

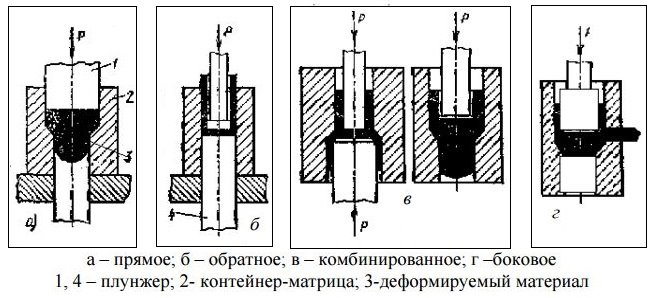

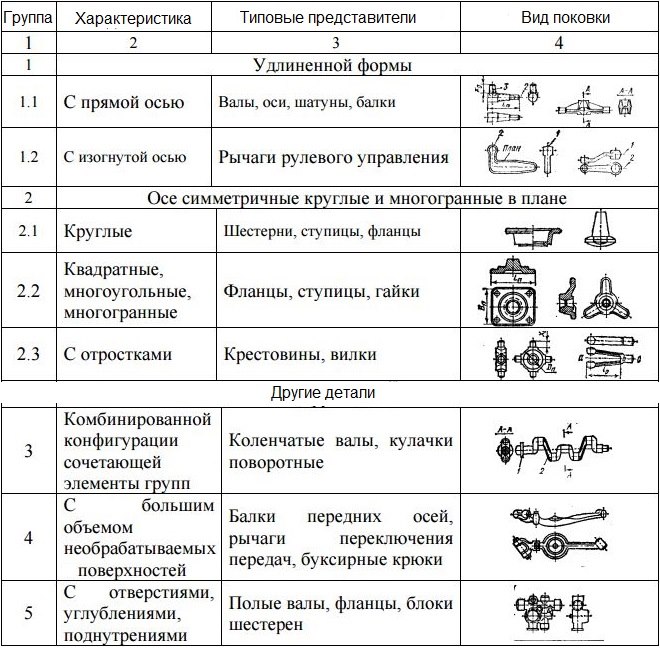

- Особенности технологии

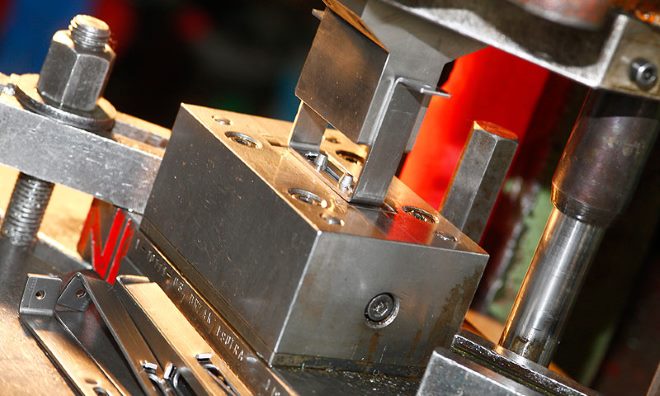

- Инструменты и оборудование

Три способа окончательной штамповки коронок: Наружный способ ( аппарат Паркера) Внутренний способ Комбинированный способ ( аппарат Бромштрома)

Наружный способ окончательной штамповки коронок ( аппарат Паркера)

После термической обработки коронку надевают на новый штамп и, обернув тканью или плотной бумагой помещают с коронкой в центр цилиндра с мольдином, окклюзионной поверхностью вниз. Приводят в движение пресс, поршень которого уплотняя в целиндре мольдин, заставляют коронку принять форму металлического штампа, на которой она насажена. Для того чтобы сохранить полученную форму, коронку не снимают, как это делали после предварительной штамповки, а расплавляют сплав. Освобождают коронку от остатков сплава и готовят ее к припасовке.

Технология изготовления штампованной коронки с окончательной штамповкой комбинированным методом.

Для комбинированного метода характерно заимствование отдельных приемов из уже описанного наружного и применения некоторых приемов из внутреннего метода, применявшегося ранее. Металлические штампы ( также как и все, что предшествуют их получению) изготавливают по принципу наружной штамповки. После их получения, обработки первого, как наиболее точного покрывают лейкопластырем со всех сторон, кроме жевательной у боковых и режущей и небной у передних зубов, или слоем талька, размешанного в спирте. Расплавляют легкоплавкий сплав, заливают его в кювету аппарата Бромштрома, который состоит из основания, кюветы, трехрожкового колуна, пружинодержателя и пестика обжима и немедля погружают в сплав штамп точно по середине кюветы, коронковой частью вниз. После охлаждения сплава контрштампа, блок извлекаю из кюветы, на основании штампа и контрштампа делаю противостоящие насечки, по которым в дальнейшем будут составлять их. Раскалывают контрштампы ударяя молотком по вкладышу-трезубцу, на три части. На втором штампе проводят предварительную штамповку коронки, ее подрезают, термически обрабатывают, удаляют изоляцию с первого штампа и на ее место насаживают коронку. Части контрштампа и штамп складывают в кювете по нанесенным меткам и, пользуясь молотком и специально включенным к аппарату пестиком, уплотняют детали в кювете.

Штамповка комбинированным способом осуществляется и изнутри и снаружи, и считается законченной тогда, когда штамп дойдет до упора, а три части контра сложатся плотно, без щелей друг с другом. Заканчивают изготовление коронки по описанной выше методике.

Таким образом, при наружной штамповке штампом является металлический штамп, контрштампом-мольдин или сырая резина; при комбинированной штамповке и штампы и контрштамп изготовлены из легкоплавкого сплава, в отличие от внутреннего способа при котором контрштамп делался из легкоплавкого сплава, а штампом являлась охотничья дробь или резина, уплотняемая палочками в гильзе.

Источник

Тема №1

А) 1000 0 -1100 0

33. При препарировании зуба под штампованную коронку сошлифовываем:

В) пять поверхностей зуба

34. При препарировании зуба под штампованную коронку, стачивая бугры, необходимо:

Б) углубить бороздку

35. После препарирования зуб принимает цилиндрическую форму:

Б) диаметр коронок равен диаметру шейки

36. Моделировачный воск, при наслаивании на гипсовую культю зуба:

Б) не доходит до шейки зуба на 1-1,5 мм.

37. Смоделированный зуб меньше восстанавливаемого со всех сторон:

38. На премолярах ось коронки с апроксимальных сторон проходит:

В) через фиссуру зубов

39. Предварительная штамповка искусственной коронки производится:

Б) на втором мелотовом штампе

40. Для предотвращения образования складок на гильзе при предварительной штамповке, удары молота должны быть направлены:

А) от жевательной поверхности к краю

41. Предварительная штамповка искусственной коронки заканчивается:

А) плотным прилеганием будущей коронки с вестибулярной и оральной стороны

42. Окончательная штамповка производится:

А) на первом мелотовом штампе

43. Окончательная штамповка производится:

А) в аппарате «Паркер»

44. Одиночные металлические коронки, перед примеркой их в полости рта:

45. При примерке в полости рта искусственной коронки виден край зуба:

Б) в этом месте коронку разбиваем (на наковальне) удлиняя её край и крампонными щипцами загибаем вовнутрь

46. При примерке в полости рта искусственной коронки, десневой край при захождении туда коронки побелел:

Б) подрезаем край коронки, укорачивая его

47. Телескопическая коронка состоит из:

48. Препарируя опорный зуб под телескопическую коронку, сошлифовываем твёрдые ткани зуба с окклюзионной поверхности:

Б) на толщину двух коронок

49. Пластмассовые коронки изготавливаются:

Б) на фронтальные зубы и премоляры

50. Край пластмассовых коронок:

Б) заканчивается на уровне десны

51. Пластмассовую коронку, чтобы она точно соответствовала форме зуба, можно уплотнить изнутри:

В) нанести быстротвердеющую пластмассу соответствующего цвета

52. Опорный зуб под пластмассовую коронку препарируется на толщину:

53. После загипсовки в кювет отмоделированного для пластмассовой коронки зуба, кювету открываем:

А) холодным способом

54. Полимеризуется пластмасса для пластмассовых коронок:

Б) полимеризовать по схеме, указанной в инструкции

55. Если пластмассовая коронка получилась с порами, то полировать её с пастой ГОИ:

56. После отделки и полировки, до фиксации пластмассовой коронки в полости рта, её хранят в воде:

Б) не изменяет свой объём

57. Точный отпечаток культи зуба при изготовлении комбинированной коронки Белкина получается, накладывая коронку на зуб:

А) если высверлить на вестибулярной поверхности коронки отверстие шаровидным бором, залить в неё расплавленный воск, надеть на зуб

58. Отливая гипсовую модель, исправления воска внутри коронки по Белкину:

Б) не допускается

59. На вестибулярной поверхности комбинированной коронки Белкина ост…

В) для улучшения механического соединения пластмассы и металла

61. Несъёмными называют такие протезы, которые исключают извлечение их из полости рта:

А) владельцами протеза

62. Полукоронка – это:

А) протез, покрывающий контактные и нёбную поверхность зуба

63. Искусственная коронка – это:

А) колпачок, укрепляемый на зубе цементов и восстанавливающий анатомическую форму зуба

64. По своему назначению искусственные коронки делятся на:

А) восстановительные и опорные

65. Если коронка охватывает всю культю зуба, она называется:

66. Экваторной называется коронка:

А) доходящая до экватора

67. Трёхчетвертная коронка – это:

Б) несъёмный протез, прилежащий к трём четвертям поверхности коронки естественного зуба

68. В основные задачи препарирования зуба перед изготовлением искусственной коронки не входит:

Б) создание такой культи зуба, которая бы после препарирования была равна половине естественной коронки

69. При изготовлении полной металлической коронки под гравировкой шейки понимают:

А) снятие наплывов гипса в области шейки

70. Отгравировав скальпелем (шпателем), техник приступает к очерчиванию химическим карандашом:

Б) клинической шейки зуба

71. При моделировке зуба под коронку первую порцию воска техник наносит на гипсовый зуб в кипящем состоянии для того, чтобы:

В) воск хорошо соединился с гипсом

72. При изготовлении восстановительной коронки на все поверхности культи воск наливают для того, чтобы:

Б) целенаправленно и последовательно придать всем поверхностям зуба необходимую форму

73. Жевательные бугры зубов под коронки моделируют невысокими, чтобы они в первую очередь не:

А) блокировали перемещения нижней челюсти

74. При изготовлении штампованной коронки (фиссуры) моделируют широкими для того, чтобы они хорошо:

75. Гипсовый столбик, прообраз металлического штампа вырезают:

Б) параллельно оси зуба, начиная от шейки

76. Требование, не имеющее отношения к правильно вырезанному гипсовому столбику:

Б) на вестибулярной поверхности столбика пишут формулу зуба и номер заказа

77. Столбики передних зубов перед получением металлических штампиков погружают в общий гипсовый блок контактной (проксимальной) поверхностью, чтобы:

А) не пострадала точность моделировки режущего края

78. Первый металлический штамп может получиться с многочисленными круглыми порами из-за:

А) заполнения влажной формы из гипса перегретым сплавом

79. Правильно откалиброванная гильза из стали должна:

А) с трудом насаживаться на штампик до экватора

80. При предварительной штамповке между экватором и шейкой зуба молотком не ударяют, чтобы:

Б) легче было снять после штамповки

81. После окончательной штамповки (опрессовки) коронку освобождают от штампа, расплавляя сплав:

А) чтобы не нарушать точность изготовления

82. При наружном способе штамповки (опрессовки) штампом является:

В) легкоплавкий сплав

83. При наружном способе штамповки (опрессовки) контрштампом является:

А) мольдин, сырая резина

84. Требование, не имеющее отношение к коронке, мешающей смыканию зубов:

Б) неточная подгонка (калибровка) гильзы

85. Штампованная коронка может получиться длинной из-за:

А) неправильной моделировки

86. Штампованная коронка может получиться короткой из-за:

87. Готовая штампованная коронка может получиться тонкой в первую очередь из-за:

В) злоупотребления шлифовкой на резиновом эластичном круге

88. При изготовлении телескопических коронок на два рядом стоящих зуба промежуток между препарированными зубами создают равный:

В) четырём толщинам стенки коронки

89. Лучший вариант применения пластмассовых коронок:

В) восстановление формы зуба на период изготовления «постоянного протеза»

90. Не является недостатком комбинированной коронки по Белкину её:

(А) простота и доступность в изготовлении

Б) механическое соединение сплава и пластмассы

В) наличие металлического ободка

91. Вестибулярная поверхность металлической основы коронки Белкина перед формовкой пластмассы маскируется покровным лаком:

А) для улучшения сцепления металла и пластмассы

92. Назовите клинический этап изготовления полной металлической штампованной коронки:

Б) препарирование зуба

93. Назовите лабораторный (технический) этап изготовления полной металлической штампованной коронки:

В) получение штампика из легкоплавкого сплава

94. Что не входит в последовательность изготовления ортодонтичесой коронки:

Б) препарирование зуба

95. Назовите технические этапы изготовления коронки по Белкину:

В) изготовление вестибулярного окна

96. Назовите последовательность этапов обработки, шлифовки, полировки металлических штампованных коронок:

В) резиновым эластичным диском, жёсткой щёткой с пастой ГОИ, нитяной щёткой (пуховкой) с пастой ГОИ

97. Золотая коронка изготавливается из пробы:

98. Для упрочнения золотой коронки на её дно наливаем припой:

Источник

Штамповка металла – технология, разновидности, оборудование, ГОСТ

Штамповка как технологический процесс обработки заготовок, изготовленных из металла, позволяет получить готовые изделия плоского или объемного типа, отличающиеся как своей формой, так и размерами. В качестве рабочего инструмента при выполнении штамповки может выступать штамп, закрепленный на прессе или оборудовании другого типа. В зависимости от условий выполнения штамповка металла бывает горячая и холодная. Эти два вида данной технологии предполагают использование различного оборудования и соблюдение определенных технологических норм.

Штамповка – пластическая деформация металла, изменяющая форму или размеры материала

Особенности технологии

Ознакомиться с требованиями ГОСТ к обработке металла штампованием можно, скачав документ в формате pdf по ссылке ниже.

Кроме разделения на горячую и холодную, штамповка изделий из металла подразделяется и на ряд других категорий в зависимости от ее назначения и технологических условий. Так, операции штамповки, в результате которых происходит отделение части металлической заготовки, называются разделительными. Сюда, в частности, относятся резка, рубка и пробивка деталей из металла.

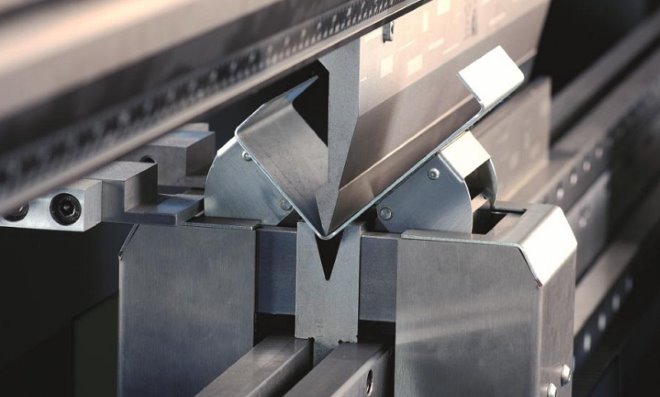

Другой категорией таких операций, в результате которых штампуемый лист металла изменяет свою форму, являются формоизменяющие штамповочные операции, часто называемые формовкой. В результате их выполнения детали из металла могут подвергаться вытяжке, холодному выдавливанию, гибке и другим процедурам по обработке.

Схемы и разновидности выдавливания (прессования)

Как уже отмечалось выше, существуют такие виды штамповки, как холодная и горячая, которые, хотя и реализуются по одному принципу, предполагающему деформирование металла, имеют ряд значимых отличий. Штамповку деталей, предполагающую их предварительный нагрев до определенной температуры, применяют преимущественно на крупных производственных предприятиях.

Это связано прежде всего с достаточно высокой сложностью такой технологической операции, для качественного выполнения которой необходимо сделать предварительный расчет и точно соблюсти степень нагрева обрабатываемой заготовки. С помощью штамповки, выполняемой по горячей технологии, из листового металла различной толщины получают такие ответственные детали, как днища котлов и другие изделия в форме полусфер, корпусные и другие элементы, используемые в судостроении.

Характеристики и виды деталей, производимых на горячештамповочных прессах

Для нагрева деталей из металла перед их горячей штамповкой используется нагревательное оборудование, которое в состоянии обеспечить точный температурный режим. В этой функции, в частности, могут использоваться электрические, плазменные и другие нагревательные устройства. Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

При выполнении холодной штамповки металлических деталей процесс формирования готового изделия протекает только за счет давления, оказываемого рабочими элементами пресса на заготовку. За счет того, что заготовки при штамповке по холодной технологии предварительно не нагреваются, они не подвержены усадке. Это позволяет изготавливать изделия законченного вида, которые не требуют дальнейшей механической доработки. Именно поэтому данная технология считается не только более удобным, но и экономически выгодным вариантом обработки.

Методом холодной штамповки обрабатывают листовой металл толщиной до 10 мм

Если квалифицированно подойти к вопросам проектирования размеров и формы заготовок и к последующему раскрою материала, то можно значительно уменьшить его расход, что особенно актуально для предприятий, выпускающих свою продукцию крупными сериями. В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

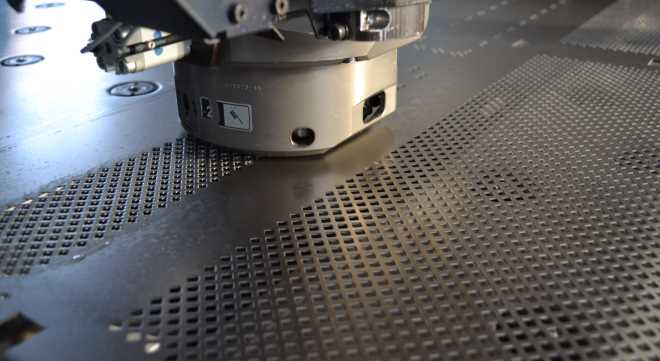

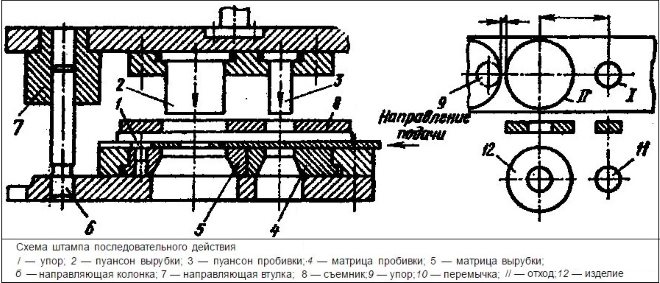

Разделительное штампование, целью которого является отделение от обрабатываемой заготовки части металла, – это очень распространенная технологическая операция, используемая практически на каждом производственном предприятии. К таким операциям, которые выполняются посредством специального инструмента, установленного на штамповочный пресс, относятся резка, вырубка и пробивка.

На этом прессе установлены специальные плунжеры для пробивки отверстий в заготовке

В процессе резки металлические детали разделяются на отдельные части, причем такое разделение может осуществляться по прямой или кривой линии реза. Для выполнения резки могут использоваться различные устройства: дисковые и вибрационные станки, гильотинные ножницы и др. Резку чаще всего используют для того, чтобы раскроить металлические заготовки для их дальнейшей обработки.

Вырубка – это технологическая операция, в процессе которой из металлического листа получают детали, имеющие замкнутый контур. При помощи пробивки в заготовках из листового металла делают отверстия различной конфигурации. Каждая из таких технологических операций должна быть тщательно спланирована и подготовлена, чтобы в результате ее выполнения получилось качественное готовое изделие. В частности, должны быть точно рассчитаны геометрические параметры используемого инструмента.

Перфорированный металлический лист получается в результате вырубки отверстий на координатно-пробивном прессе

Технологическими операциями штамповки, в процессе которых осуществляется изменение начальной конфигурации металлических деталей, являются формовка, гибка, вытяжка, отбортовка и обжим. Гибка – это наиболее распространенная формоизменяющая операция, в процессе которой на поверхности металлической заготовки формируются участки с изгибом.

Вытяжка – это объемная штамповка, целью выполнения которой является получение из плоской металлической детали объемного изделия. Именно при помощи вытяжки металлический лист превращается в изделия цилиндрической, конической, полусферической или коробчатой конфигурации.

По контуру изделий из листового металла, а также вокруг отверстий, которые в них выполнены, часто необходимо сформировать бортик. С этой задачей успешно справляется отбортовка. Такой обработке, выполняемой посредством специального инструмента, подвергают и концы труб, на которые необходимо установить фланцы.

Отбортовка может выполнятся различными способами

При помощи обжима, в отличие от отбортовки, концы труб или края полостей в заготовках из листового металла не расширяют, а сужают. При выполнении такой операции, осуществляемой при помощи специальной конической матрицы, происходит наружное обжатие листового металла. Формовка, которая также является одной из разновидностей штамповки, предполагает изменение формы отдельных элементов штампованной детали, при этом наружный контур детали остается неизменным.

Объемная штамповка, которая может выполняться по различным технологиям, требует не только тщательных предварительных расчетов и разработки сложных чертежей, но и использования специально изготовленного оборудования, поэтому реализовать такую технологию в домашних условиях проблематично.

Инструменты и оборудование

Даже обработка мягких металлов, в частности штамповка алюминия, требует применения специального оборудования, в качестве которого могут выступать гильотинные ножницы, кривошипный или гидравлический пресс. Кроме того, необходимо умение производить расчеты расхода материала и разрабатывать технические чертежи. При этом следует учитывать требования, которые содержит соответствующий ГОСТ.

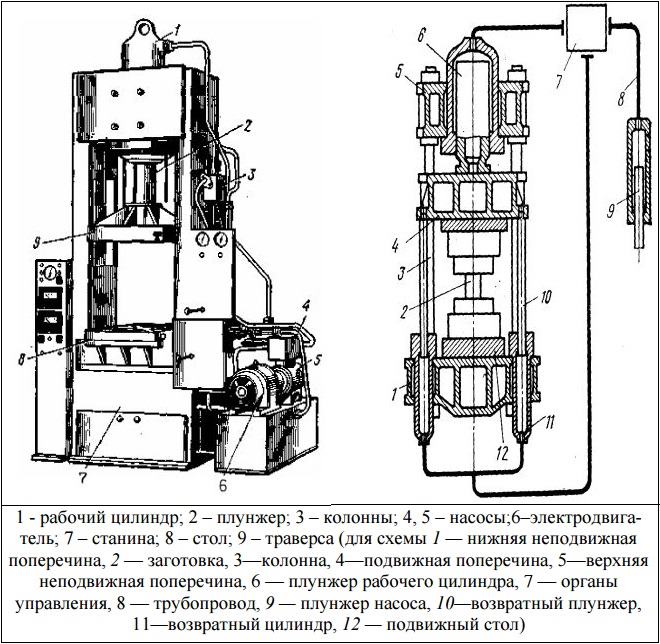

Штамповку, для выполнения которой не требуется предварительный нагрев обрабатываемой заготовки, выполняют преимущественно на гидравлических прессах, производство которых регулирует ГОСТ. Разнообразие серийных моделей этого оборудования позволяет подбирать станок для производства изделий различных конфигураций и габаритных размеров.

В мелком производстве часто используют эластичный метод штамповки, когда шаблон является металлическим элементом, а матрица – резиновым или пластиковым

Выбирая пресс для выполнения штамповки, в первую очередь следует ориентироваться задачи, для решения которых он необходим. Например, для выполнения таких технологических операций, как вырубка или пробивка, используют штамповочное оборудование простого действия, ползун и шайбы которого в процессе обработки совершают небольшой ход. Для того чтобы выполнить вытяжку, требуется оборудование двойного действия, ползун и шайбы которого в процессе обработки совершают значительно больший ход.

Кривошипный пресс КД-238 относится к категории простого оборудования. Предназначен для холодной штамповки: гибки, пробивки, вырубки и неглубокой вытяжки

По своей конструкции, как указывает ГОСТ, оборудование для выполнения штамповки делится на несколько типов, а именно:

- однокривошипное;

- двухкривошипное;

- четырехкривошипное.

На прессах двух последних категорий устанавливают ползуны более крупных размеров. Однако вне зависимости от конструктивного исполнения каждый штамповочный пресс оснащается матрицей. Основное движение, за счет которого и выполняется обработка заготовки на штамповочном прессе, совершает ползун, нижняя часть которого соединена с подвижной частью штампа. Для сообщения такого движения ползуну пресса приводной электродвигатель связывается с ним посредством таких элементов кинематической цепи, как:

- клиноременная передача;

- пусковая муфта;

- шайбы;

- кривошипный вал;

- шатун, при помощи которого можно регулировать величину рабочего хода ползуна.

Схема гидравлического пресса

Для запуска ползуна, который совершает возвратно-поступательное движение по направлению к рабочему столу пресса, используется ножная пресс-педаль, напрямую связанная с пусковой муфтой.

Несколько другим принципом работы отличается четырехшатунный пресс, рабочие органы которого создают усилие с центром, приходящимся на середину четырехугольника, образуемого четырьмя шатунами. Благодаря тому, что усилие, создаваемое таким прессом, приходится не на центр ползуна, это устройство успешно используется для того, чтобы изготавливать изделия даже очень сложной конфигурации. Прессы данной категории, в частности, применяют для того, чтобы изготовить асимметричные изделия, отличающиеся значительными габаритами.

Промышленные четырехшатунные прессы могут развивать усилие в сотни тонн

Чтобы изготовить изделия более сложной конфигурации, используют прессовое оборудование пневматического типа, конструктивная особенность которого заключается в том, что оно может быть оснащено двумя или даже тремя ползунами. В прессе двойного действия применяются одновременно два ползуна, один из которых (внешний) обеспечивает фиксацию заготовки, а второй (внутренний) выполняет вытяжку поверхности обрабатываемого металлического листа. Первым в работе такого пресса, конструктивные параметры которого также регламентирует ГОСТ, участвует внешний ползун, фиксирующий заготовку при достижении самой нижней точки. После того как внутренний ползун выполнит свою работу по вытяжке листового металла, внешний рабочий орган поднимается и освобождает заготовку.

Для штамповки тонколистового металла используются преимущественно специальные фрикционные прессы, технические параметры которых также устанавливает ГОСТ. Чтобы обрабатывать более толстый листовой металл, лучше всего применять гидравлическое штамповочное оборудование, которое оснащено более надежными шайбами и другими конструктивными элементами.

Штамповка металла любой толщины должна производится с высокой точностью

Отдельную категорию составляет оборудование, при помощи которого выполняется штамповка взрывом. На таких устройствах, в которых энергия управляемого взрыва преобразуется в усилие, оказываемое на металл, обработке подвергают металлические заготовки значительной толщины. Работа такого оборудования, считающегося инновационным, даже на видео выглядит очень эффектно.

Чтобы получаемый сгиб и общая конфигурация готового изделия из металла отличались высоким качеством, в последнее время стали активно использовать прессы, оснащенные встроенными вибрационными ножницами. Использование такого оборудования с более короткими ножками позволяет изготавливать изделия практически любой конфигурации.

Таким образом, выполнение штамповки листового металла требует наличия не только специализированного оборудования, но и соответствующих навыков и знаний, поэтому реализовать такую технологию в домашних условиях достаточно сложно.

Источник