При конвективном способе сушки используют такие типы сушилок как

Конвективные сушилки можно условно разделить на две большие группы:

1. Сушилки с неподвижным или движущимся слоем материала

2. Сушилки с перемешиваемым слоем материала

В первую группу сушилок входят аппараты периодического и непрерывного действия, где материал загружается на ленту, поддоны или в вагонетках подается в сушильную камеру. Это камерные, ленточные, петлевые, туннельные и некоторые другие виды сушилок. В этих сушилках сушат формованные изделия, кусковые материалы, пасты.

Во вторую группу входят сушилки с активным газодинамическим режимом — сушка происходит в потоке воздуха, а материал внутри сушильной камеры либо пересыпается, либо находится во взвешенном состоянии. Такие сушилки используются для сушки зернистых, кусковых материалов, суспензий и порошков.

Рассмотрим подробно конструкцию всех сушилок данного типа:

| Сушилки с неподвижным слоем материала 1. Камерные сушилки. 2. Туннельные сушилки. 3. Ленточные сушилки. 4. Петлевые сушилки. | Сушилки с перемешиваемым слоем материала 5. Барабанные сушилки. 6. Сушилки со взвешенным слоем. 7. Сушилки со виброкипящим слоем. 8. Распылительные сушилки. 9. Пневматические сушилки. |

1. Камерные сушилки.

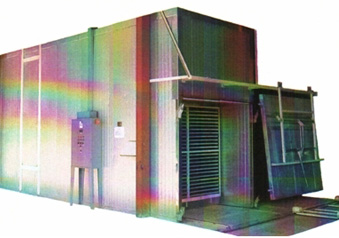

Эти сушилки являются аппаратами периодического действия, работающими при атмосферном давлении. Они используются в производствах небольшого масштаба для материалов, допускающих невысокую (до 250-300°С) температуру сушки, например, красителей, пищевых продуктов, лекарственных растительных препаратов. Материал в этих сушилках сушится на лотках, установленных на стеллажах или вагонетках, находящихся внутри сушильной камеры 1 (рис. 1). На каркасе камеры между вагонетками 2 установлены козырьки 3, которые как бы делят пространство камеры на три расположенные друг над другом зоны, вдоль которых последовательно движется сушильный агент. Свежий воздух, нагретый в наружном калорифере 4, засасывается вентилятором 5 и подается вниз камеры сушилки. Здесь он движется (путь воздуха показан на рисунке стрелками), два раза меняя направление и дважды нагреваясь в промежуточных калориферах 6 и 7. Часть отработанного воздуха с помощью шибера 8 направляется на смешение со свежим воздухом. Таким образом, сушилка работает с промежуточным подогревом и частичной рециркуляцией воздуха, т. е. по варианту, обеспечивающему низкую температуру и более мягкие условия сушки.

Однако, вследствие сушки в неподвижном толстом слое, сушилки этого типа обладают низкой производительностью и продолжительность сушки в них велика. Кроме того, сушка в них неравномерна из-за неравномерности температур в камере, возникающей за счет частичного прохода воздуха в вышерасположенные зоны кратчайшим путем (через зазоры). Для создания более равномерной циркуляции воздуха в некоторых современных конструкциях камерных сушилок наружный вентилятор заменяют внутренними реверсивными осевыми вентиляторами или применяют эжекторы. В эжекционных камерных сушилках рециркулирующий отра¬ботанный воздух подсасывается свежим воздухом, что позволяет уменьшить расход электроэнергии на циркуляцию. Обслуживание камерных сушилок требует больших затрат ручного труда, что также является существенным недостатком.

2.Туннельные сушилки.

Эти сушилки (рис. 2) отличаются от камерных тем, что в них соединенные друг с другом вагонетки медленно перемещаются на рельсах вдоль очень длинной камеры прямоугольного сечения (коридора). На входе и выходе коридор имеет герметичные двери, которые одновременно периодически открываются для загрузки и выгрузки материала: вагонетка с высушенным материалом удаляется из камеры, а с противоположного конца в нее поступает новая вагонетка с влажным материалом. Перемещение вагонеток производится с помощью троса и механической лебедки. Сушильный агент движется прямотоком или противотоком к высушиваемому материалу.

Туннельные сушилки обычно работают с частичной рециркуляцией сушильного агента, и они используются для сушки больших количеств штучных материалов, например керамических изделий. По интенсивности сушки туннельные сушилки мало отличаются от камерных — им присущи основные недостатки последних (длительная и неравномерная сушка, ручное обслуживание).

3.Ленточные сушилки.

В этих сушилках сушка материалов производится непрерывно при атмосферном давлении. В камере 1 сушилки (рис. 3) слой высушиваемого материала движется на бесконечной ленте 2, натянутой между ведущим 3 и ведомым 4 барабанами. Влажный материал подается на один конец ленты, а подсушенный удаляется с другого конца. Сушка осуществляется горячим воздухом или топочными газами, которые движутся противотоком или перекрестным током к направлению движения материала. В одноленточных сушилках со сплошной лентой обычно наблюдается неравномерное высушивание материала: во внутренней части слоя, обращенной к ленте, конечная влажность выше, чем в его наружной части, омываемой газами или воздухом. Более эффективно применение многоленточных сушилок с лентами из металлической сетки. В них сушильный агент движется перпендикулярно плоскости ленты сквозь находящийся на ней слой материала (перекрестный ток). При пересыпании материала с ленты на ленту увеличивается поверхность его соприкосновения с сушильный агентом, что способствует возрастанию скорости и равномерности сушки. Ленточные сушилки могут работать по различным вариантам сушильного процесса.

Ленточные сушилки громоздки (подобно туннельным сушилкам) и сложны в обслуживании главным образом из-за перекосов и растяжения лент; их удельная производительность (на 1 м2 поверхности ленты) невелика, а удельные расходы тепла (на 1 кг испаренной влаги) довольно высоки. Кроме того, они непригодны для сушки пастообразных материалов, поэтому для этой цели их используют в комбинации с вальцовыми сушилками (см. ниже). В некоторых современных конструкциях ленточных сушилок применяется в качестве сушильного агента перегретый пар, иногда – в смеси с горячими инертными газами. Сушка перегретым паром (при отсутствии или очень малом содержании кислорода) представляет интерес для материалов, окисляющихся или загорающихся при повышенных температурах в присутствии кислорода воздуха. В конструктивном отношении эти сушилки сложны, так как во избежание попадания в них воздуха необходимо обеспечивать их герметичность.

4.Петлевые сушилки.

Сушку пастообразных материалов, а также тонких листовых (например, бумаги) производят в непрерывно действующих петлевых сушилках, работающих при атмосферном давлении. В сушилке для паст (рис. 4) питатель 1 подает материал на бесконечную гибкую сетчатую ленту 2, которая проходит между обогреваемыми паром вальцами 3, вдавливающими пасту внутрь ячеек ленты. Лента с впрессованным материалом поступает в сушильную камеру, где образует петли. Это достигается с помощью шарнирно соединенных звеньев ленты и расположенных на ней через определенные промежутки поперечных планок, опирающихся на цепной конвейер 4. С помощью направляющего ролика 5 лента отводится к автоматическому ударному устройству 6, посредством которого высушенный материал сбрасывается с ленты и выводится из сушилки разгрузочным шнеком 7.

Циркуляция воздуха (или газов) осуществля- ется с помощью осевых вентиляторов 8, часть которых (на одной стороне камеры) показана на рис. 15-21, причем горячий воздух или газ движется поперек ленты 2. Сушилка обычно работает по варианту с промежуточным подогревом воздуха и частичной рециркуляцией его по зонам. В петлевых сушилках сушка производится в слое небольшой толщины (равной толщине звеньев ленты, составляющей 5—20 мм) при двустороннем обмывании ленты горячим воздухом и прогреве запрессованного материала металлическим каркасом (сеткой), нагретым вальцами 3. Это обеспечивает большую скорость сушки по сравнению с камерными сушилками. Вместе с тем петлевые сушилки отличаются сложностью конструкции и требуют значительных эксплуатационных расходов.

Источник

При конвективном способе сушки используют такие типы сушилок как

Удаление влаги из твердых и пастообразных материалов позволяет удешевить их транспортировку, придать им необходимые свойства (например, уменьшить слеживаемость удобрений или улучшить растворимость красителей), а также уменьшить коррозию аппаратуры и трубопроводов при хранении или последующей обработке этих материалов.

Влагу можно удалять из материалов механическими способами (отжимом, отстаиванием, фильтрованием, центрифугированием). Однако более полное обезвоживание достигается путем испарения влаги и отвода образующихся паров, т. е. с помощью тепловой сушки.

Этот процесс широко используется в химической технологии. Он часто является последней операцией на производстве, предшествующей выпуску готового продукта. При этом предварительное удаление влаги (до влажности 20 — 30%) обычно осуществляется более дешевыми механическими способами (например, фильтрованием или центрифугированием), а окончательное – сушкой. Такой комбинированный способ удаления влаги позволяет повысить экономичность процесса.

В химических производствах, как правило, применяется искусственная сушка материалов в специальных сушильных установках, так как естественная сушка на открытом воздухе – процесс слишком длительный.

По своей физической сущности сушка является сложным диффузионным процессом, скорость которого определяется скоростью диффузии влаги из глубины высушиваемого материала в окружающую среду. Как будет показано ниже, удаление влаги при сушке сводится к перемещению тепла и вещества (влаги) внутри материала и их переносу с поверхности материала в окружающую среду. Таким образом, процесс сушки является сочетанием связанных друг с другом процессов тепло- и массообмена (влагообмена).

По способу подвода тепла к высушиваемому материалу различают следующие виды сушки:

1. Конвективная сушка осуществляется путем непосредственного соприкосновения высушиваемого материала с сушильным агентом, в качестве которого обычно используют нагретый воздух или топочные газы (как правило, в смеси с воздухом).

2. Контактная сушка осуществляется путем передачи тепла от теплоносителя к материалу через разделяющую их стенку.

3. Радиационная сушка осуществляется путем передачи тепла инфракрасными лучами.

4. Диэлектрическая сушка – путем нагревания в поле токов высокой (ТВЧ) и сверхвысокой (СВЧ) частоты;

5. Сублимационная сушка – сушка в замороженном состоянии при глубоком вакууме. По способу передачи тепла этот вид сушки аналогичен контактной, но своеобразие процесса заставляет сублимационную сушку выделять в особую группу.

Последние три вида сушки применяются относительно редко и обычно называются специальными видами сушки.

Высушиваемый материал при любом методе сушки находится в контакте с газом, который называется сушильным агентом. В большинстве случаев в качестве сушильного агента используют нагретый атмосферный воздух, который имеет определенную влажность. При конвективной сушке влажному газу (являющемуся сушильным агентом) принадлежит основная роль в процессе. Поэтому изучение свойств влажного газа необходимо при рассмотрении процессов сушки и их расчетах.

Стоимость процесса сушки в основном зависит от исходной влажности материала и от способа сушки. В качестве теплоносителя для сушки используют разбавленные дымовые газы, полученные от сжигания природного горючего газа, дизельного топлива, горячий воздух, нагретый в теплообменниках (калориферах) греющим паром, электронагревателями (ТЭНами). Наиболее дешевый и экономичный теплоноситель — природный газ, самый дорогой — электронагрев. В таблице приведены сравнительная стоимость удаления 1 кг влаги из материалов с использованием различных видов топлива.

Сравнительная стоимость испарения 1 кг влаги

при использовании различных видов топлива

Вид топлива

Тип и к.п.д. сушилки

Расход топлива

на 1 кг влаги

Источник

Вопрос 2. Виды сушилок и их конструкции

Итак, искусственная сушка материалов производится в специальных устройствах — сушилках, в которых сушильный, агент, поглотивший пары влаги, отводится искусственным способом: при помощи вентиляторов, инжекторов, вытяжных труб и других устройств.

В практике встречается большое количество различных типов сушилок, как по конструкции, так и по способу подвода тепла к высушиваемому материалу.

В зависимости от способа подвода тепла для испарения жидкости и способа удаления влаги мы уже знаем, что различают следующие методы сушки: газовая (конвективная) сушка, контактная (кондуктивная) сушка, радиационная сушка, диэлектрическая сушка, сублимационная сушка, комбинированная сушка.

По конструкции наиболее распространенными являются следующие типы сушилок:

ленточные сушилки (одно- и многоленточные, полочные и петлевые);

сушилки с кипящим слоем и др.

Указанные виды сушилок, в свою очередь, отличаются по ряду признаков:

по принципу действия (периодические и непрерывные);

по величине давления в сушильной камере (атмосферные и вакуумные);

по транспортным устройствам (тележки, вагонетки, конвейеры и т.д.)

Например, в конвективных сушилках, которые очень широко применяются в технике, высушиваемый материал может находиться в неподвижном или движущемся плотном слое (сушка в туннельных, камерных, ленточных и др. сушилках) или во взвешенном или полувзвешенном состоянии (сушка в барабанных, шахтных сушилках, трубах-сушилках, сушилках с кипящим и виброкипящим слоем и т.д.)

Итак, в технологических процессах производств наиболее распространенными являются конвективные сушилки. Рассмотрим некоторые представители данных сушилок.

Газовые (конвективные) сушилки.

Конвективные сушилки могут быть следующих видов:

Камерные сушилки, работающие периодически.

Туннельные сушилки, имеющие длинный туннель, в который поступает влажный материал.

Шахтные (полочные) сушилки, используемые для сушки сыпучих материалов.

Ленточные сушилки (одно- и многоленточные, полочные и петлевые).

Дымогазовые сушилки, работающие с использованием в качестве теплоносителя смеси дымовых газов с воздухом.

Мы уже говорили, что в конвективных сушилках сушка осуществляется путем непосредственного соприкосновения высушиваемого материала с сушильным агентом (теплоносителем). В качестве теплоносителя используется нагретый воздух, топочные газы в смеси с воздухом, инертные газы, перегретые водяные пары и др.

Ленточные сушилки предназначены для непрерывной сушки горячим воздухом конкретных сыпучих материалов (зернистых, гранулированных, волокнистых) взрывопожаробезопасных нетоксичных продуктов с начальной влажностью до 75%.

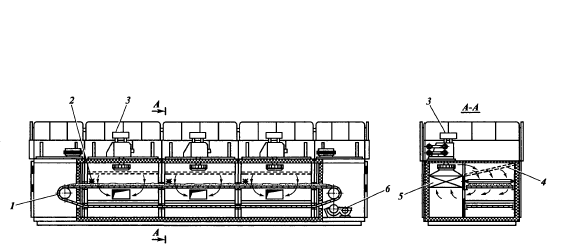

Типовая конструкция сушилок этого вида представляет собой прямоугольный короб, разделенный по длине на секции (от 3 до 10), а по ширине на два коридора.

В правом (по ходу продукта) коридоре размещен непрерывный транспортный конвейер (лента), на котором перемещается продукт, подлежащий сушке. В левом коридоре расположены паровые калориферы, циркуляционные вентиляторы и газоходы.

Высушиваемый материал подается на горизонтальную перфорированную ленту 1, которая изготавливается из металлической плетеной сетки или перфорированных пластин. Лента может быть и сплошной, выполненной из полотна или прорезиненной ткани.

Для перемещения и натяжения ленты сушилка оснащается приводной и натяжной станциями, между которыми установлены промежуточные секции с вентиляторами 3 и калориферами 5. Для выравнивания влажности материала по высоте слоя установлены ворошители 2, выполненные в виде валков с пальцами.

В ленточных сушилках воздух, нагреваемый калориферами промежуточных секций и циркуляционными вентиляторами через воздухораспределительную решетку 4, расположенную над лентой, подается сверху вниз на слой продукта, продувает его и затем частично поступает через калорифер на вентилятор, а частично выводится из аппарата. При помощи заслонок, установленных на каналах подачи свежего и отвода отработанного воздуха, легко осуществляется прямоточная, противоточная или смешанная схема движения воздуха и продукта.

Привод ленты, состоящий из монитора- вариатора, редуктора и цепной передачи, размещен в приводной станции; здесь же установлено разгрузочное устройство шнекового типа 6. Скорость движения ленты выбирается с таким расчетом, чтобы за время пребывания в сушилке материал успел высохнуть.

Конструкция ленточной газовой конвективной сушилки представлена на рисунке 1.

Рис. 1 Ленточная сушилка: 1-ленточный конвейер; 2- ворошители; 3-циркуляционный вентилятор; 4- воздухораспределительная решетка; 5- паровой калорифер; 6- шнек для выгрузки сухого материала

Недостаток конвективного способа сушки – сравнительная низкая интенсивность процесса. Объясняется это тем, что при сушке в глубине материала температура меньше, чем на поверхности, то есть перепад температур имеет отрицательное влияние и тормозит движение влаги к поверхности.

Режим конвективной сушки характеризуется тремя параметрами: температурой теплоносителя, его влажностью и скоростью движения. Эти параметры влияют не только на длительность сушки и качество высушенного материала, но определяет также пожарную опасность процесса.

Пожарная опасность конвективных сушилок обусловливается, прежде всего, наличием горючей среды и возможностью образования взрывоопасных паровоздушных концентраций при нарушении нормального режима эксплуатации.

Калориферные – это такие сушилки, в которых теплоноситель (газ или воздух) нагревается в калориферах. Эти сушилки очень широко используются в технике для сушки твердых, волокнистых, сыпучих, измельченных материалов, паст и т.д. Калориферы могут располагаться внутри или вне сушильных камер и обогреваться паром, нагретой водой, дымовыми газами (огневые), электроэнергией или органическими теплоносителями.

Сушилки с кипящим (псевдоожиженным) слоем успешно применяются в химической технологии для сушки сильносыпучих зернистых материалов, материалов подверженных комкованию (поливинилхлорида, полиэтилена), пастообразных материалов (пигментов, анилиновых красителей), растворов, расплавов и суспензий.

Процесс сушки в кипящем слое позволяет значительно увеличить поверхность контакта между частицами материала и сушильным агентом, интенсифицировать испарение влаги из материала и сократить (до несколько минут) продолжительность сушки.

Сушилки сооружаются в виде цилиндрической или расширяющейся камеры, внутри которой на решетке находится в «кипящем» (псевдоожиженном) состоянии высушиваемый материал.

Схема сушильной установки с псевдоожижженным слоем инертного носителя представлена на рис 2.

Рис. 2. Схема сушильной установки с псевдоожижженным слоем инертного носителя: 1- камера сгорания природного газа; 2- воздуходувка; 3- сушилка;

4- питатель; 5- теплообменник; 6- ресивер; 7- компрессор; 8-рукавный фильтр; 9- двойной пылевой затвор. Потоки: I-природный газ; II-воздух; III –суспензия; IV- вода; V –сжатый воздух; VI— водяной пар; VII— конденсат; VIII-смесь теплоносителя и паров влаги; IX -готовый продукт

В терморадиационных сушилках необходимое для сушки тепло подводится термоизлучением. Эти лучи, проникая в материал, превращаются в тепловую энергию и высушивают его.

Способ сушки инфракрасными лучами широко применяется для поверхностной сушки лакокрасочных покрытий, металлических и деревянных изделий (кузовов вагонов после их окраски, электродвигателей и т.д.), тонких бумажных и текстильных материалов, сыпучих полимерных материалов и т. д.

При сушке окрашенных поверхностей инфракрасные лучи, не нагревая почти воздушной прослойки, находящейся между излучателем инфракрасных лучей и изделием, и проникая через лакокрасочное покрытие, поглощаются окрашенным материалом, нагревая его.

По устройству источников энергии радиационные сушилки бывают двух типов: ламповые и панельные и являются обычно сушилками непрерывного действия.

Ламповые сушилки представляют собой камеру, в которой окрашенное изделие передвигается на конвейере и облучается со всех сторон обычными лампами накаливания (с отражательными рефлекторами) или зеркальными лампами (верхняя часть колбы изнутри экранизирована серебром). Схема ламповой сушилки представлена на рисунке 3.

Рис.3 Ламповая сушилка: 1 – сушильная камера; 2 — высушиваемое изделие ; 3 — отражатель; 4 — лампы накаливания.

При сушке лакокрасочных покрытий металлических изделий температура воздуха принимается равной 100-110 0 С, температура изделия 140-170°С, температура лампового излучателя 350-380 0 С.

При сушке окрашенной древесины, в зависимости от вида лакокрасочного материала, температура на его поверхности колеблется в пределах 45-80°С.

Терморадиационные сушилки характерны наличием нагретых до 400-900 о С поверхностей излучения, возможностью образования горючих паровоздушных концентраций и самовоспламенения высушиваемых материалов при нарушении температурного режима работы сушилок.

Сушка может быть также произведена в любой гидрофобной жидкости: петролатуме, сере, парафине, различных маслах, креозоте и др.

Наиболее широко применяют сушки древесины в петролатуме — отходе нефтяной промышленности, получающемся при депарафинизации авиамасел и состоящем из смеси парафина церезина и высоковязких масел. Температура плавления петролатума 55…60 о С, температура вспышки 240 о С, температура самовоспламенения 340 о С.

При погружении влажного материала в расплавленный петролатум происходит его интенсивное нагревание и внутри материала возникает избыточное давление (по сравнению с общим) из-за внутреннего сопротивления движению пара, образующегося в результате быстрого испарения жидкости. Появление градиента общего давления способствует молекулярное натекание жидкости через микрокапилляры в области высоких температур тела.

Диэлектрические сушилки обычно применяют для сушки древесины, клееных изделий, прессованных волокнистых материалов, шелка в куличах, химических порошков и т.д. Все высокочастотные сушилки, кроме сушилок для сушки древесины, обычно являются конвейерными.

Сушилки токами высокой частоты состоят из двух основных элементов: высокочастотного генератора и сушильной камеры.

Самая простая схема высокочастотной диэлектрической сушилки состоит их лампового высокочастотного генератора и сушильной камеры. Переменный ток из сети поступает в выпрямитель, а затем в генератор, где преобразуется в переменный ток частотой 10 3 Гц…25 МГц. Этот ток подводится к пластинам конденсаторов, между которыми движется на ленте высушиваемый материал. Под действием электрического поля высокой частоты ионы и электроны в материале меняют направление движения синхронно с изменением знака заряда пластин конденсатора. Дипольные моменты приобретают вращательное движение, а неполярные поляризуются за счет смещения их зарядов.

Эти процессы приводят к трению, выделению тепла и нагреванию высушиваемого материала. Меняя напряженность электрического поля, можно регулировать скорость сушки.

В контактных сушилках передача тепла от теплоносителя к высушиваемому материалу осуществляется через разделяющую их стенку.

Простейшими контактными сушилками периодического действия являются вакуум-сушильные шкафы.

Вакуум-сушильные шкафы пригодны для сушки легковоспламеняющихся, взрывоопасных и выделяющих горючие пары веществ. Однако они малопроизводительны и малоэффективны, поскольку сушка в них проходит в неподвижном слое при наличии плохо проводящих тепло зазоров между противнями и греющими плитами.

К контактным сушилкам непрерывного действия относятся вальцовые сушилки (одновальцовые и двухвальцовые).

Рис. 4. Одновальцовая сушилка: 1-полая цапфа; 2- валец; 3-вытяжной зонт; 4- привод; 5- корыто; 6- калибрующее устройство; 7- скребковое устройство; 8- шнек. Потоки: I-конденсат; II-водяной пар; III-смесь воздуха и паров влаги; IV-исходный продукт

Такого типа сушилки используются для высушивания жидких или пастообразных материалов.

Вальцовые сушилки могут работать при атмосферном давлении или при вакууме.

Источник