Разливка стали и строение слитков

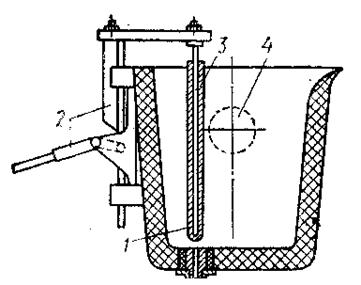

Окончательное формирование характеристик металла завершается в процессе разливки и затвердевания слитков. Подготовку к разливке ведут еще до того, как будет подготовлена сталь: приготовляют выпускные желоба, разливочные ковши (рис.1.6) и формы изложницы, в которые разливают сталь.

Выплавленную в печи сталь выпускают по желобам в сталеразливочный ковш ёмкостью от 5 до 350 т в зависимости от ёмкости печи. Ковши после каждой разливки поступают на ремонт. Отремонтированный ковш высушивают и перед заливкой нагревают до 500 – 700 о С.

| Рис.1.6. Сталеразливочный ковш: 1 – стакан для выпуска стали; 2 – рычажный мехнизм стопра; 3 – стопор; 4 – цапфа для подъёма ковша. |

Из ковша сталь разливают в изложницы для получения слитков. Изложницы изготавливают из чугуна, реже – из стали. Форма поперечного сечения изложниц может быть квадратной (для получения слитков, прокатываемых на сортовой прокат), прямоугольной (для слитков, прокатываемых на лист), круглой (для прокатки труб) и многогранной (для изготовления крупных поковок). Перед разливкой стали изложницы тщательно очищают от металла, приставшего к поверхности, затем подогревают до 80 – 120 о С и покрывают специальными обмазками или красками для получения чистой поверхности слитка. Изложницы выдерживают малое количество заливок, поэтому они делают получение слитков намного дороже.

Применяют три основных способа разливки стали:

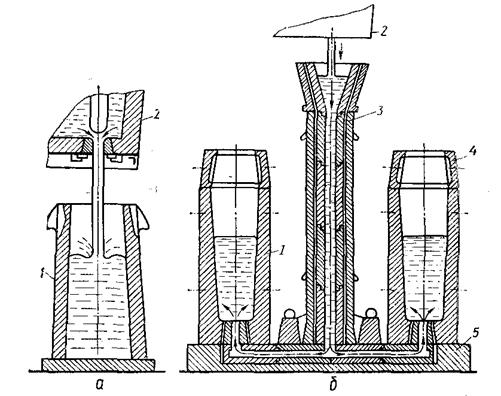

а) В изложницы сверху (рис.1.7, а). Этот способ обычно применяют при получении крупных слитков.

Достоинства способа: исключается расход металла на литники как в разливке сифоном; проста подготовка оборудования к разливке; температура разливаемой стали может быть ниже, чем при сифонной разливке; меньше неметаллических включений в получаемых слитках.

Недостатки: разбрызгивание металла; брызги застывают на поверхности и ухудшают поверхность слитка; образуются оксидные плены, которые не свариваются с телом слитка даже при последующей прокатке, после которой необходимо зачищать поверхность заготовки для улучшения качества, что является трудоёмкой операцией.

б) В изложницы сифоном снизу (рис.1.7, б). В этом случае сталью заполняются одновременно от 2 до 60 изложниц, установленных на поддоне, через центровой литник и каналы и каналы в поддоне, т.е. эта разливка основана на принципе сообщающихся сосудов.

Достоинства разливки сифоном снизу: плавное без разбрызгивания

Рис.1.7. Разливка стали в изложницы: сверху (а), сифоном (б): 1 – изложницы; 2 — разливочный ковш; 3 – центровой литник; 4 – прибыльная надставка; 5 – поддон.

заполнение изложниц; получается чистая поверхность слитков; сокращается продолжительность разливки; можно разливать большой объём металла сразу на множество мелких слитков.

Недостатки: получается удлинённая усадочная раковина, так как последние порции горячего металла поступают снизу; повышенная трудоёмкость подготовки оборудования; до 1,5 % металла теряется в литниках; необходимость перегрева металла в печи до более высокой температуры, так как при течении по каналам он охлаждается; повышенное количество неметаллических включений в стали из-за размыва огнеупорного покрытия каналов при движении по ним стали.

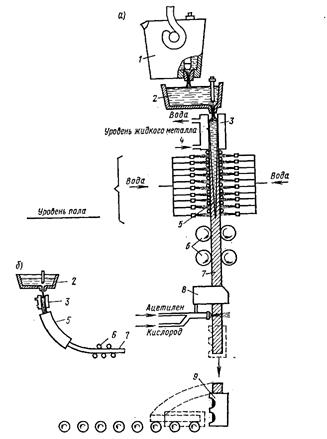

в) Непрерывная разливка стали (рис.1.8) производится на машинах непрерывной разливки стали (МНРС).

|

| Рис.1.8. Схема установки для непрерывной разливки стали. |

Жидкая сталь из ковша через промежуточное разливочное устройство 1 непрерывно подаётся в водоохлаждаемую изложницу без дна – кристаллизатор 2. МНРС имеют от 1 до 8 кристаллизаторов. Перед заливкой в кристаллизатор подают затравку в виде ласточкиного хвоста, образующего дно кристаллизатора. Затравка тянущими валками вытягивается вместе со слитком, сердцевина которого находится еще в жидком состоянии, со скоростью 1…2,5 м/мин.

На МНРС получают слитки прямоугольного (от 150

В общем случае в слитках можно выделить три зоны: 1 – Внешняя мелкозернистая зона состоит из мелких ориентированных различным образом зёрен. Формируется в начальный момент времени, когда металл соприкасается с холодными стенками изложницы и охлаждается с высокой скоростью; 2 – Зона столбчатых кристаллов, вытянутых перпендикулярно стенке изложницы. Формируется после образования мелкозернистой корки, когда отвод тепла становится направленным перпендикулярно стенке изложницы, а скорость охлаждения снижается; 3 – Внутренняя часть – зона крупнозернистых кристаллов – формируется в условиях равномерного медленного охлаждения.

Кристаллы в слитках имеют дендритную (древовидную) форму.

Кроме указанных общих признаков структура слитка зависит от степени раскисления стали. Различают:

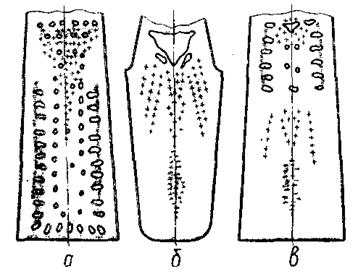

а) кипящую сталь (рис.1.9, а), раскисленную в печи не полностью (только марганцем). Её раскисление продолжается в изложнице при разливке (FeO + C → Fe + CO↑. Выделяющийся газ СО вызывает кипение).

б) полуспокойную сталь (рис.1.9, б), имеющую в нижней части слитка структуру спокойной стали, а в верхней – структуру кипящей. Раскислена марганцем и алюминием.

в) спокойную сталь (рис.1.9, в), получаемую при полном раскислении в печи и ковше марганцем, кремнием и алюминием. При заливке сталь выделяет мало газов, не кипит, даёт плотный слиток с образованием в верхней его части усадочной раковины.

Кипящая сталь не образует усадочной раковины, так как её объём увеличивается за счёт образования газовых пузырей в слитке. Кипение стали способствует удалению водорода и азота, выравниванию температуры по объёму слитка при этом снижается вероятность образования усадочных дефектов. Вместе с тем кипение из-за интенсивного движения металла способствует образованию зональной ликвации – неоднородности химического состава в различных частях слитка – сера, фосфор и углерод скапливается в головной части слитка.

| Рис.1.9. Схемы строения стальных слитков кипящей (а), полуспокойной (б) и спокойной (в) стали. |

По сравнению со спокойной сталью кипящая сталь не содержит неметаллических включений – продуктов раскисления стали, следовательно, она более пластична при обработке давлением. Газовые раковины внутри слитка при обработке давлением завариваются. Она дешевле спокойной стали; из-за отсутствия усадочной раковины у кипящей стали меньше отходы на головные части слитка. Вместе с тем из-за сильной зональной ликвации верхнюю часть слитка кипящей стали отрезают (отходы 5 – 8 %), но это все равно меньше потерь из-за усадочной раковины в спокойной стали.

Из спокойной стали изготавливают ответственные конструкции и детали. Слитки кипящей низкоуглеродистой стали предназначены только для прокатки: из неё изготавливают сортовой прокат (балки, швеллеры, уголки, лист, проволоку и т.п.). Серьёзный недостаток кипящей стали – склонность к старению, поэтому кипящую сталь не применяют в ответственных сварных конструкциях.

Дефекты стальных слитков:

1. Дендритная ликвация – неоднородность химического состава стали в пределах одного кристалла;

2. Зональная ликвация. Головная часть слитков содержит больше серы, фосфора и углерода. Причина появления зональной ликвации в кипящей стали – интенсивное движение металла при кипении, а в спокойной – конвекция жидкого металла. Зональная ликвация больше в кипящей стали, чем в спокойной;

3. Усадочная раковина и осевая рыхлость в слитках спокойной стали;

4. Плены на поверхности. При разливке на поверхности жидкого металла образуются пленки оксидов, неметаллических и шлаковых включений, которые потоком металла заносятся в его объём – заворот корки. При прокатке в месте заворота корки возникают раковины;

5. Поперечные и продольные горячие трещины, образующиеся вследствие торможения усадки слитка в изложнице.

Источник

Разливка стали и получение слитков

На металлургических заводах жидкую сталь после выпуска из печи разливают в слитки различной формы и развеса, которые служатзатем заготовками в прокатных и кузнечных цехах. Жидкую сталь из печей выпускают в большие разливочные ковши,на дне которых имеется отверстие, закрывающееся сверху стопоромчерез систему рычагов, выведенных за стенку ковша. Ковшиимеют прочный кожух с цапфами для захвата его краном.Внутриковш и стопор футеруют огнеупорным кирпичом. Металл,выпущенный в ковш, выдерживается 5÷10мин для выравнивания егосостава и всплывания неметаллических примесей и газов, попавших в сталь при выпуске ее из печи. Затем ковш направляют на разливку. В современных условиях сталь разливают либо в изложницы, либо на установке для непрерывной разливки. Заполнение изложниц сталью возможно сверху непосредственно из донного отверстия ковша или сифонным способом. В последнем случае разливка производится через вертикальный литник, из которого жидкая сталь через горизонтальные литниковые ходы с системой шлакоуловителей поступает снизу в несколько изложниц.

Схемы двух видов разливки стали в изложницах показаны на рис. 15. Слитки для сортового проката имеют круглое сечение. Слитки для проката на лист делают плоскими. Наиболее часто слитки отливают массой от 1 до 20 т, иногда в 100 т и более. Выбор способа разливки обусловлен организационными v технологическими условиями сталеплавильного цеха. Для изготовления слитков крупного развеса сталь обычно заливают сверху, мелкого развеса – сифонным способом. Затвердевание стали, в металлической изложнице, не может идти одновременно во всей объеме слитка, оно начинается с холодных стенок и дна, а затем распространяется внутрь слитка. Кроме того, при затвердевании жидкая сталь уменьшается в объеме на несколько процентов. Все это приводит к образованию в слитке усадочной раковины в ее головной части, а иногда и мелких раковин ниже головной части слитка. Для прокатки и ковки необходимы слитки без усадочных раковин одинакового химического состава, по возможности однородной структуры. Однако выполнить все эти условия при отливке слитков в изложницы очень трудно.

Слитки, отлитые сверху, обычно имеют меньшую по размеру усадочную раковину, чем слитки, залитые сифонным способом, так как в верх слитка длительное время подается горячий расплавленный металл. На зато поверхность слитка, полученного сифонным способом, гораздо чище и ровнее, чем у слитков, залитых сверху, так как брызги металла, неизбежные при верхней заливке, попадая на холодные стенки изложницы, застывают и не всегда потом сплавляются с основным металлом.

Рис. 15. Схемы двух видов разливки стали в изложницы:

а – разливка сверху; б – сифонная разливка;

1 – поддон, 2 – изложницы, 3 – центровые трубки, 4 – центровая,

5 – центровой кирпич «звездочка», 6 – сифонные кирпичи,

7 – расположение изложниц на поддоне, 8 – разливочный ковш

Для уменьшения размера усадочной раковины принимают различные меры: слиток расширяют вверху и сужают к нижней части; верхнюю съемную часть изложницы внутри футеруют огнеупором (так называемыми утепленными насадками); у крупных слитков после начала затвердевания верхнюю часть нагревают газовыми горелками, электросварочной дугой, иногда кладут термитную смесь. Для разогрева верхней части слитка применяют и другие технические приемы.

Различают полученные в изложницах слитки спокойной и кипящей стали. Если слиток спокойной стали разрезать вдоль и отшлифовать, то можно увидеть несколько различных структурных зон (рис. 16). У поверхности боковых стенок и дна слитка есть небольшой слой мелких однородных плотных кристаллов. Затем следует второй, более толстый, слой столбчатых дендритных кристаллов, образующих различные дефекты и пустоты в местах стыка отдельных дендритов особенно при стыке дендритов боковых стенок и дна; и в середине находится третья зона равноосных кристаллов разного размера неплотной структуры с большим количеством неметаллических включений, чем у краев слитка, вызванных тем, что эта часть слитка застывает последней и часть неметаллических примесей оттесняется сюда затвердевающими у стенок дендритами.

Структура слитка в различных его частях так же, как химический состав стали, сильно отличается от средних данных, полученных после взятия пробы жидкой стали, перед разливкой. Благодаря ликвации, происходящей при остывании слитка в изложнице, содержание углерода, а особенно серы и фосфора в различных частях слитка может отклоняться на 200÷300%. В середине верхней трети или четверти слитка располагается более или менее компактная усадочная раковина, вблизи которой часто можно увидеть мелкие раковины и рыхлоту. Кроме того, химический состав стали, и других сплавов в различных местах одного и того же дендрита получается неоднородным. Оси дендрита, образовавшиеся позднее, богаче легкоплавким элементом и плавятся быстрее (и застывают позже). Поэтому слиток в зоне дендритов имеет внутрикристаллическую или дендритную ликвацию еще более резко в слитке спокойной стали выражена, так называемая, зональная ликвация, то есть пробы металла,взятые у стенок слитка в его средней (третьей) зоне, могут существенно отличаться по химическому составу. Это можно наблюдать у углеродистой стали, полученной изложенными выше способами и хорошо раскисленной в печи и ковше.

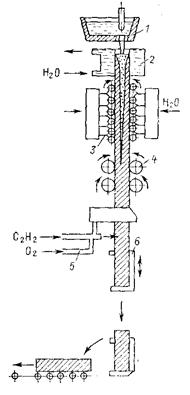

В последние десятилетия, создается большое количество установок для непрерывной разливки стали, при которой не образуется усадочных раковин и, получаются слитки, значительно более равномерные как по химическому составу, так и по структуре. Схема машины для непрерывной разливки стали, представляющей собой многоэтажное сооружение, показана на рис. 17.

Сталь из разливочного ковша через промежуточный ковш непрерывной и равномерной струей заливается в кристаллизатор, представляющий собой слегка качающейся вверх и вниз двухстенный короб из красной меди, стенки которого интенсивно охлаждаются проточной водой. Благодаря этому сталь быстро формирует прочные и плотные стенки слитка. Из кристаллизатора слиток непрерывно вытягивается валками с определенной скоростью, соответствующей скорости кристаллизации слитка. Ниже кристаллизатора до выхода из валков слиток подвергается вторичному охлаждению брызгами, при этом заканчивается его отвердение. После выхода из валков от непрерывно опускающегося слитка кислородно-газовой горелкой отрезают куски необходимой длины и отвозят в нужном направлении.

Рис. 16. Строение слитка спокойной стали

а – продольное сечение; б – поперечное сечение;

1 – корковая зона мелких кристаллов, 2 – зона столбчатых кристаллов,

3 – зона крупных разноосных кристаллов, 4 – усадочная раковина, 5 – усадочная рыхлость

В последние годы, появились не только вертикальные установки для разливки стали, но и установки с изгибом слитка. Наиболее популярна сейчас установка радиальной непрерывной разливки, схема которой показана на рис. 17 б, которая может быть размещена в габаритах существующих сталеплавильных цехов.

Слитки непрерывной разливки по сравнению со слитками, полученными в изложницах, имеют более чистую поверхность; кроме того, из-за большой скорости охлаждения они характеризуются мелкой структурой и менее развитой химической неоднородностью, минимальной по продольной оси слитка. Однако и эти слитки имеют свои дефекты; наиболее часты продольные и поперечные наружные трещины, появляющиеся при нарушении скорости вытягивания слитка, которая может измениться от 0,4 до 10 м/мин.

Непрерывная разливка на разливочной машине обеспечивает не только качественный слиток и резко уменьшает потери металла в отходы, но значительно облегчает условия работы и резко повышает производительность труда как при разливке стали, так и при дальнейшей обработке слитков. Одноручьевая установка непрерывной разливки позволяет получить от 20 до 150 т/ч слитков (в зависимости от их сечения и формы).

Вторым фактором, обеспечивающим повышение качества стали, в последнее время стало ее вакуумирование перед разливкой и вакуумная разливка в слитки. Вакуумирование стали, перед разливкой проводят в ковше, помещая его в вакуумную камеру. Отливка слитков в вакууме применяется главным образом для высококачественных и некоторых высоколегированных марок стали. Она требует довольно сложной организации и оборудования.

Рис. 17. Схемы установки для непрерывной разливки стали

а – вертикальная разливка; б – радиальная разливка;

1 – ковш, 2 – разливочное устройство, 3 – водоохлаждаемый кристаллизатора,

4 – вода для охлаждения, 5 – зона вторичного охлаждения, 6 – тянущие валки,

7 – слиток, 8 – газорез, 9 – кантователь

Источник