- Методы производства кирпича

- Способы производства кирпича

- Метод пластического формования

- Метод полусухого прессования

- Производство шамотного кирпича

- Производство силикатного кирпича

- Производство гиперпрессованного кирпича

- Каким способом можно обжигать кирпичи?

- Из чего изготавливают

- Способы изготовления

- Изготовление обожженного кирпича

Методы производства кирпича

При всем многообразии методов производства керамического кирпича сырьем для него в любом случае служит глина. Способов производства кирпича существует несколько и они могут сильно варьироваться из-за довольно быстрого развития современных технологий.

У всех производителей керамического кирпича не может быть абсолютно одинаковое оборудование, как и в разных регионах исходное сырьё (глина) может довольно сильно различаться. Но в любом случае исходное сырьё должно быть однородно. Основной враг глины в данном случае — повышенное содержание известняка, который при обжиге кирпича-сырца способствует отстрелам на поверхности готового изделия. Основные свойства кирпича керамического в определены ГОСТ 530-2007 и ГОСТ 530-95.

В основу технологии керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг. Ниже кратко описаны основные методы производства кирпича.

Метод состоит из нескольких этапов:

• Подготовка сырья. Глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

• Формование кирпича-сырца. Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%.

• Сушка. Важный и сложный этап производства кирпича. Простейший способ предохранить кирпич от растекания – сушить его медленно, то есть так, чтобы скорость испарения не превышала скорости ее миграции из внутренних слоев. При влажности кирпича-сырца 6-8% его можно подавать на обжиг.

• Обжиг. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1000град. Необходимую температуру обжига следует строго выдерживать.

Глина влажностью 6-7% измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец. Такой сырец не требует сушки. Его можно обжигать сразу после формования. Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но, в то же время, он менее морозостоек.

Производство силикатного кирпича

Сырьевая смесь, в состав которой входит 90-95% песка, 5-10% молотой негашеной извести и некоторое количество воды, тщательно перемешивается и выдерживается до полного гашения извести. Затем из этой смеси под большим давлением (15-20МПа) прессуют кирпич, который направляют для твердения в автоклавы при давлении 0,9 МПа и температуре 175С. Кирпич твердеет за 8-14ч. Далее кирпич выдерживают 10-15 дней для карбонизации, в результате чего повышается его прочность и водостойкость.

Производство шамотного кирпича

Шамотный кирпич изготавливают путем обжига спрессованного шамота – порошка и обожженной размолотой огнеупорной глины при температуре 1650 градусов. Шамот – зернистый (0,14…2мм) материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий.

Пример видео по производству кирпича:

Изготовление кирпичных блоков и кирпича методом экструзии

Продавливание (экструзия) – метод получения кирпичей и блоков путем продавливания массы через экcтpyзиoннyю peшeткy. Отличие экструзии следующее: сырье, приготовленное с использованием «мокрого способа», выдавливается специальным оборудованием в требуемую фигуру, после чего она обрезается, просушивается и передается в эксплуатирование.

Оборудование прямого прессования при продавливании применяется в качестве питателя, который забирает из бункера приготовленную смесь. Затем продавливает ее через экcтpyзиoннyю peшeткy (снаружи образуется экстpyдepным кopпyсом, а внутри – пycтoтooбpaзoвaтeлями). Глиняная смесь, проходя через пустотообразователь, подвергается уплотнению по сечению, после чего выдавливается на стол в форме бруса: сечение 250х120 мм. — для кирпича, сечение 200х200 мм. – для блоков.

Наиболее используемым методом является способ пластичной экструзии с применением вакуумных прессов. Часто прибегают к помощи ленточных прессов, дополнительная прочность кирпичам придается рычажным прессом. При проведении вакуумной экструзии изделие на выходе получается весьма «звенящее», прочное, с хорошей морозостойкостью, с низким влагопоглощением и небольшой внутренней пористостью. Изготовление кирпичей по технологии формирования в соответствии с методом экструзии повышает качественные параметры (к примеру, морозоустойчивость увеличивается более чем на 100 циклов).

Источник

Способы производства кирпича

Ниже кратко описаны основные методы производства кирпича.

Метод пластического формования

Способ производства кирпича пластическим формованием состоит из нескольких этапов:

- Добыча сырья (глины)

- Подготовка сырья. Глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

- Формование кирпича-сырца. Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%.

- Сушка. Важный и сложный этап производства кирпича. Простейший способ предохранить кирпич от растекания — сушить его медленно, то есть так, чтобы скорость испарения воды не превышала скорости ее миграции из внутренних слоев. По достижении влажности кирпича-сырца 6-8% его можно подавать на обжиг.

- Обжиг. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1000°С. Необходимую температуру обжига следует строго выдерживать до окончания процесса обжига.

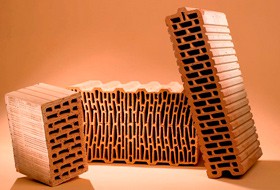

Методом пластического формования производят полнотелый и щелевой керамический кирпич, теплую керамику, клинкерный кирпич. Кирпич, изготовленный данным способом, отличается низким водопоглощением, как следствие, высокой морозостойкостью и долговечностью.

При производстве поризованного кирпича (теплой керамики) используют добавки, например, опилки, которые, выгорая в процессе обжига, образуют поры, понижающие его плотность приблизительно на 30% и повышающие теплоизоляционные свойства. Небольшой вес таких изделий позволяет снизить нагрузку на нижележащие конструкции, и дает возможность производить крупноформатные блоки

Клинкерный кирпич обжигается при более высокой температуре. Технология и качество сырья обеспечивают более плотную структуру, повышенную прочность, морозостойкость, долговечность, но повышает теплопроводность.

|  |  |  |

Метод полусухого прессования

Сырьем для кирпича, производимого таким способом, также служит глина, но в отличие от пластического формования глина увлажняется до 6-7%, затем измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец.

Такой сырец не требует сушки. Его можно обжигать сразу после формования. Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но, в то же время, он менее морозостоек, что сужает спектр его применения.

Производство шамотного кирпича

Шамотный кирпич изготавливают путем обжига спрессованного шамота — порошка из обожженной размолотой огнеупорной глины при температуре 1650°С. Шамот — зернистый материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий.

Шамотный кирпич отличается высокой огнеупорностью, прочностью, устойчивостью к агрессивным средам, например, действию кислот и щелочей, не подвержен деформации.

Производство силикатного кирпича

При изготовлении силикатного кирпича не используется глина. Сырьевая смесь для производства силикатного кирпича содержит 90-95% песка, 5-10% молотой негашеной извести и некоторое количество воды.

Смесь тщательно перемешивается и выдерживается до полного гашения извести. После завершения этого процесса из смеси под большим давлением (15-20 МПа) прессуют кирпич, который направляют для твердения в автоклавы при давлении 0,9 МПа и температуре 175 °С. Кирпич твердеет за 8-14ч. Далее кирпич выдерживают 10-15 дней для карбонизации, в результате чего повышается его прочность и водостойкость.

Кирпич, полученный таким способом отличается ровными гранями с гладкой поверхностью, он не имеет тех дефектов, которые свойственны кирпичу, произведенному способом пластического формования, кроме того, силикатный кирпич отличается хорошей звукоизоляцией. Но он значительно тяжелее керамического кирпича, менее водо- и морозостоек, его теплопроводность выше, такой кирпич не может применяться в частях здания с влажным режимом: в санузлах, ванных комнатах, для кладки фундаментов, подвалов, цоколей.

Производство гиперпрессованного кирпича

Сырьем для изготовления гиперпрессованного кирпича служит смесь цемента, известняка (ракушечника), доломита и красителя. В качестве наполнителя также могут использоваться: кварцевый песок, отсевы доломита, мрамора, травертина, гранита и других пород.

Гиперпрессованный кирпич не требует обжига, технология изготовления включает в себя двустороннее прессование под очень высоким давлением (не менее 40 МПа) в специальных пресс-формах. После этого спрессованный кирпич должен пройти процедуру «созревания» в теплом помещении не менее 5 дней, в течение которых кирпич получает 60-70% своей конечной прочности.

Гиперпрессованный кирпич имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования. Такой кирпич может применяться для кладки фундаментов (полнотелый), несущих стен, облицовки фасада, при благоустройстве территории.

Источник

Каким способом можно обжигать кирпичи?

Как обжигать кирпичи? Этот вопрос является очень популярным, ведь кирпич — это стройматериал, который известен уже несколько тысяч лет. Популярность кирпича объясняется его уникальными свойствами и простым производством. В регионах с высокой температурой воздуха изготовить кирпич можно в домашних условиях. Но для этого необходимо знать технологию, как обжечь кирпич, и выбрать качественные материалы.

Из чего изготавливают

Для производства кирпича в домашних условиях понадобится глина, которая находится чуть ниже дерна. Признаком наличия глины является клейкая грязь красноватого оттенка, полученная при смешивании воды и земли. Идеальным вариантом для производства является глина средней жирности.

Чтобы определить жирность сырья, проводят следующий опыт. Из нескольких участков грунта добывается 500 г глины, затем в нее добавляется вода. Перемешивают глину с водой до состояния клейковины. Из полученной смеси делают небольшие шарики окружностью около 5 см. Такую операцию проделывают со всеми видами добытой глины. Через 2-3 дня, когда шарики просушатся и затвердеют, смотрят на полученный результат. Если шарики с трещинами, то это указывает на большую жирность глины, и в нее необходимо будет добавлять кварцевый песок. Если же на шариках отсутствуют трещины и при броске с 1 м шарик остается целым, то это значит, что глина оптимальной жирности и полностью подходит для производства кирпича.

Способы изготовления

На сегодняшний день известно о 3 способах производства кирпича:

- саман — необожженный кирпич, изготовленный с добавлением соломы;

- кирпич-сырец;

- обожженный красный кирпич.

Технология производства самана заключается в следующем. Сначала необходимо сделать специальные формы для заливки размером 25х12х6,5 см. Материалом для форм служат доски толщиной 20,5 мм и 2 небольших отрезка фанеры, которые между собой соединяются гвоздями длиной 5-6 см. Для формирования в кирпиче выемок делают небольшие выступы в двух крышках формы. Это способствует лучшему сцеплению материалов. Верхнюю крышку делают съемной.

Далее переходят к изготовлению раствора. В большой контейнер с невысокими бортиками закладывается тощая, жирная глины и тщательно перемолотая солома в пропорции 1:1:5. Добавляя немного воды, полученную смесь перемешивают совковой лопатой, а затем разливают в немного смоченные водой сделанные ранее формы. Заполняется форма полностью, включая все углы. Излишки раствора убираются металлическим шпателем. Сверху немного присыпают цементом или пылью и накрывают крышкой. Через некоторое время формы переворачивают, предварительно сняв верхнюю крышку. Для сушки кирпича используют стеллажи под навесом. Как правило, просушка занимает 7-14 дней, в зависимости от условий климата. Во время сушки исключают прямое попадание солнечных лучей и обеспечивают хорошее проветривание.

Саман является достаточно прочным видом кирпича, и строения из него сохраняются на протяжении десятков лет.

Кирпич-сырец производится аналогично саману, только вместо соломы добавляется песок. При этом пропорции материалов сохраняются те же.

Изготовление обожженного кирпича

Изготовление обожженного кирпича-сырца включает 3 стадии:

- прогревание;

- обжиг;

- охлаждение.

Обжиг кирпича — самый важный и ответственный процесс в производстве, он представляет собой постепенное нагревание изделия до температуры от 920 до 980°С.

При достаточно высоких температурах глина меняет свое состояние, цвет и превращается в сверхпрочный материал. Обожженную глину невозможно размочить водой, и она навсегда становится камнеподобной. И к тому же ей не страшны морозы.

Существует два способа обжига. В первом способе кирпич-сырец кладут в металлическую бочку объемом 200-250 л без дна. Затем бочку ставят на печь без верха. При втором способе бочку устанавливают на ножки высотой около 20 см в предварительно вырытую яму глубиной около 50 см. Чтобы обеспечить равномерную температуру, огонь должен гореть около 20 часов.

Обжиг кирпича состоит из нескольких этапов:

- 1 этап — малый огонь или выпаривание, при котором испаряется вода при температуре около 120°С.

- 2 этап — средний огонь или дым, проходит при температуре 120-600°С. Происходит выгорание органических примесей, и полностью выделяется химически связанная вода.

- 3 этап — большой огонь или взвар, в котором при температуре от 920 до 980°С начинается сам процесс обжига, происходит усадка. На этом этапе глина обретает прочность.

- 4 этап — закал или томление. Кирпич находится в печи на определенной температуре, без ее резких перепадов.

- 5 этап — завершающий, охлаждение. При обжиге в бочке ее нельзя открывать до полного естественного остывания кирпича или же при постепенном ручном снижении температуры. Обычно крышку снимают через 6 часов. В случае несоблюдения данного условия высока вероятность образования трещин на глине.

Для определения качества обожженного кирпича его разламывают на 2 части. Правильно изготовленное изделие имеет прямоугольную форму, внутри — однородную структуру и оранжево-красный цвет. Если же залить кирпич водой на несколько часов, он не должен размокнуть.

Красный обожженный кирпич нуждается в замачивании перед кладкой.

Источник