Различают бесстелажное и стеллажное хранение товаров

Складская логистика

Системы хранения

Существуют следующие системы хранения товаров:

— единичное хранение (используется чаще для хранения крупногабаритных товаров производственно-технического назначения, обеспечивается прямой доступ к товарам);

— линейное расположение (используется при хранении на поддонах и при стеллажном хранении);

— блочное расположение (штабелированная колонка, ячейка; штабелирование экономично в плане площади, но затруднен доступ ко всем товарам при минимизации занимаемой площади хранения; используется при хранении комплексных единиц, чем достигается хорошее использование объема склада).

Адресная система размещения товаров – это автоматизированный процесс оптимизации размещения товара на складе с учетом характеристик склада (размеры, количество ячеек и т. д.) и товара (размер, тип, условия хранения), а также системное управление загрузкой/отгрузкой товара. Особенно актуально использование адресной системы хранения на складах с широким ассортиментом (например, на фармацевтических, бакалейных и складах автозапчастей).

Различают динамическое и статическое адресное хранение.

При динамическом хранении за конкретным наименованием товара не закрепляется определенная область склада. Размещение вновь поступающих товарно-материальных ценностей производится по принципу камеры хранения – товар определяют на любое свободное пронумерованное место хранения.

Общая технология такова: товар поступает на склад в зону приема, информация о его поступлении вносится в информационную систему, в которой отслеживается наличие и номер свободного места хранения на складе, первое свободное и ближайшее к зоне отгрузки место хранения бронируется для данной партии товара, о чем и делается запись в информационной системе. При отгрузке же необходимое количество товара списывается из места хранения. Все многочисленные операции прихода и расхода по нумерованным ячейкам (местам хранения) учитываются в системе.

Преимущества динамического хранения: не требует трудозатрат и дополнительного времени на постоянное проведение ассортиментного анализа по оборачиваемости и востребованности товара при комплектации, а также позволяет максимально эффективно использовать складские площади.

К недостаткам динамического хранения относят сложность нахождения товара на складе, особенно при большом количестве наименований (от тысячи), в случае возникновения ошибок учета (сбоев в информационной системе), и стопроцентную зависимость от конкретного кладовщика-комплектовщика, который ведает состоянием дел на складе.

Организация статического адресного хранениятребует дополнительных постоянных усилий, направленных на оптимизацию размещения товара на складе, так как за каждой товарной группой жестко закрепляется определенная область склада. Поступающий на склад товар размещают только в те адреса хранения, которые принадлежат области хранения соответствующей товарной группы. Такая технология хранения делает склад более «прозрачным» для службы комплектации и позволяет производить сбор заказов даже человеку без специальной подготовки (после проведения минимального инструктажа).

Преимущества статического хранения: «прозрачность» размещения товара на складе (вся группа товара в одном месте, минимальные затраты времени на обучение нового персонала) и возможности быстрого распределения поступающего товара (при условии, что ассортимент компании не претерпевает кардинальных изменений).

Главной же причиной отказа от использования этого метода является немалое усложнение технологии размещения при неравномерном заполнении товаром разных групп «своих» областей хранения.

АВС-ХYZ показывает для каждого наименования подходящую для него зону размещения относительно зоны комплектации: горячая зона – непосредственная близость (АХ, ½ АY, ½ ВX), теплая зона – небольшое грузоперемещение (ВY, CХ. AZ), холодная зона (СZ, ½ СY, ½ ВZ). Данный метод позволяет сократить время удовлетворения заявки, трудозатраты. В идеале служащий должен находить товар по названию и адресу, даже не зная его внешнего вида, что очень важно в условиях сжатых сроков удовлетворения заявки.

Различают бесстелажное и стеллажное хранение товаров.

Бесстеллажное хранение считается самым распространенным и универсальным. Основные преимущества: обеспечение максимального использования пощади склада при почти полном отсутствии капитальных затрат на его оснащение; возможность работы практически любой техники. Однако у этого способа хранения есть значительные недостатки: при его использовании затруднен доступ к грузам разной номенклатуры, а высота складирования ограничена, поскольку определяется прочностью упаковки самого груза.

В целом бесстеллажное хранение можно считать идеальным решением: если на складе должно храниться значительное количество однотипного груза и его можно штабелировать в несколько ярусов, полностью используя высоту помещения; если при невозможности штабелирования имеется достаточное количество складских площадей для одноярусного хранения.

Стеллажное хранение обеспечивает большую высоту укладки грузов, механизацию и автоматизацию складских работ, поточность складского технологического процесса. Преимущества и недостатки – противоположные +,- бесстелажному хранению.

Источник

Выбираем систему хранения (Часть 1)

В предыдущих публикациях (См. «Подъёмно-транспортная техника для склада» Часть 1 и Часть 2) мы кратко рассказали об основных видах существующего складского подъемно-транспортного оборудования для обработки грузов на поддонах, однако любую технику нужно рассматривать не только и не столько саму по себе, но и в контексте ее применения.

В настоящее время от 30 до 60% конечной стоимости продукта составляют затраты на его хранение, складскую переработку и доставку до конечного потребителя. Поэтому все большее значение придается правильной организации работы собственно склада как главного звена в этом процессе. Именно на этом этапе логистической цепочки возможно значительное сокращение затрат за счет оптимальной организации работы. Основой любого складского проекта является создание наиболее приемлемой системы хранения. Для принятия правильного решения о строительстве нового склада с определенными параметрами или при оборудовании (переоборудовании) уже существующего помещения важно знать все возможные варианты его оснащения, чтобы выбрать оптимальный. В этом случае всегда возникает вопрос о целесообразности оснащения конкретного складского комплекса теми или иными стеллажами и грузоподъемной техникой. В настоящей статье даны обзор наиболее часто встречающихся систем хранения грузов на поддонах и некоторые рекомендации по выбору обслуживающей их техники. Все рассматриваемые нами типы стеллажей (за исключением консольных) и грузоподъемной техники предназначены в первую очередь для обработки и хранения паллетированных грузов, поэтому в описываемых вариантах складской грузовой единицей служит поддон (800х1200, 1000х1200 или 1200х1200 мм).

Задачи склада

Главный критерий нормальной работы любого склада – обеспечение необходимого грузооборота (объема переработки/ подготовки груза) при оптимальных затратах на осуществление этого процесса. Разумеется, склад каждой конкретной компании призван решать различные проблемы: в одном случае это размещение максимального количества паллет в данном помещении для долговременного хранения, в другом – обеспечение максимально высокого грузооборота, в третьем – сочетание разных индивидуальных требований. Важно понимать, что верное решение в значительной степени зависит от того, насколько правильно поставлена сама задача, которую должен выполнять склад, и сформулированы основные приоритеты в его функционировании. Определение оптимальной системы складирования – тема для отдельного разговора, а целью этой статьи является лишь рассмотрение характерных особенностей основных способов хранения и обработки грузов на поддонах с использованием соответствующей техники.

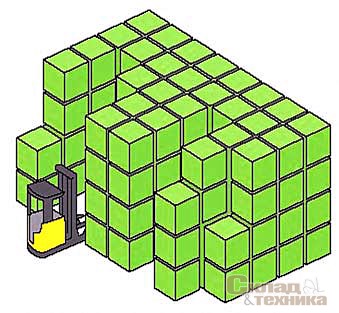

Бесстеллажное хранение

Этот вид хранения считается самым распространенным и универсальным. Достаточно сказать, что именно этот способ размещения грузов используют на складах Госкомрезерва РФ, известного как «закрома Родины», а также очень часто и при хранении на открытых площадках. Действительно, способ предельно прост и имеет ряд неоспоримых достоинств, главное из которых – обеспечение максимального использования пощади склада при почти полном отсутствии капитальных затрат на его оснащение, что очень привлекательно. Немаловажно также, что работать в такой «системе» может практически любая техника. Однако у этого способа хранения есть значительные недостатки. В частности, при его использовании затруднен доступ к грузам разной номенклатуры, а высота (ярусность) складирования ограничена, поскольку определяется прочностью упаковки самого груза.

В целом бесстеллажное хранение можно считать идеальным решением:

- если на складе должно храниться значительное количество однотипного груза и его можно штабелировать в несколько ярусов, полностью используя высоту помещения;

- если при невозможности штабелирования имеется достаточное количество складских площадей для одноярусного хранения.

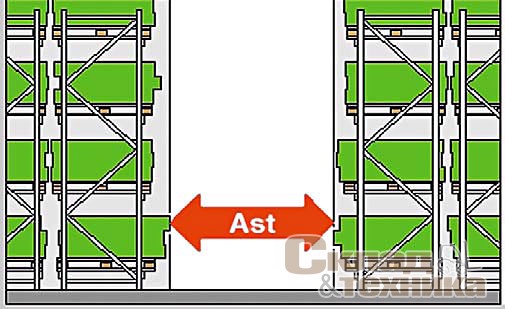

Классические фронтальные стеллажи

Это наиболее распространенный вид стеллажных конструкций для хранения, универсальное и недорогое решение, которое позволяет применять практически любую грузоподъемную технику и обеспечивать свободный доступ к любому из хранящихся поддонов с грузом. Именно эта технология хранения во многих случаях является оптимальной. Такие системы хранения представляют собой хорошо известные паллетные стеллажи разной высоты, на которые ставят поддоны с грузом. Конструкции выполняют разными по грузоподъемности исходя из веса грузопакета, а интервал между ярусами может меняться в соответствии с высотой поддона с грузом. В зависимости от типа применяемой погрузочной техники ширина прохода между стеллажами Ast изменяется в пределах от 2,1 м (штабелёр) до 3,0. 3,5 м (погрузчик), высота установки поддонов верхнего яруса стеллажей может достигать 11 м – в таком случае используют ричтраки. Единственным серьезным минусом системы является недостаточно полное использование площади склада.

Обычно стеллажами с грузом занято только 40% общей площади, зато практическое использование имеющихся на стеллажах ячеек хранения обычно достигает 95% от общего возможного в конкретной системе стеллажей. Немаловажно и то, что при этом обеспечивается высокий грузооборот (условно 26 грузопакетов на 1 ед. техники в час), в том числе благодаря тому, что в одном межстеллажном проходе может одновременно работать сразу несколько единиц техники. Отметим и хорошие возможности системы для комплектации непосредственно с места хранения, поскольку для этого доступен каждый грузопакет. Таким образом, относительно низкие капитальные и эксплуатационные затраты на оборудование склада позволяют обеспечить высокий грузооборот, и если вместимость склада достаточна, то данную систему складирования можно считать близкой к оптимальной.

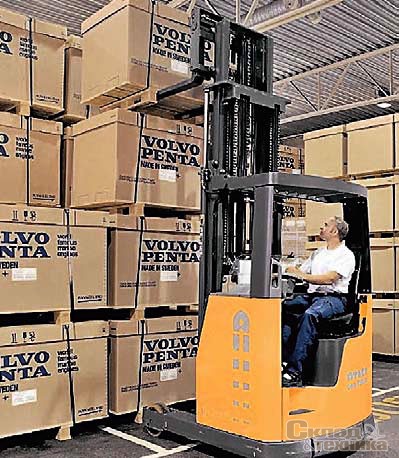

Техника для фронтальных стеллажей

Как уже отмечалось, поднимать поддоны на фронтальные стеллажи можно любой грузоподъемной техникой. Наиболее универсальное и распространенное средство – это вилочный погрузчик. Его главное преимущество – неприхотливость к полам и способность выезжать на улицу – чаще всего востребовано в старых зданиях (промышленного типа) небольшой высоты. Дело в том, что погрузчик имеет достаточно большие размеры: величина Ast у него обычно составляет 3,0. 3,5 м. Это приводит к тому, что большая часть полезной площади склада отводится не для хранения груза, а для организации проезда техники.

Применение современных штабелёров позволяет сузить межстеллажные проходы примерно на 1 м и одновременно увеличить высоту складирования, что в итоге весьма ощутимо повышает вместимость склада. Конечно, при этом необходимо иметь в виду, что для работы штабелёров нужны полы хорошего качества. Это является значительной затратной составляющей в общем бюджете организации нового склада или переоборудования старого. Поэтому правильный, экономически обоснованный подход к выбору стеллажной системы и соответствующей подъемной техники, на наш взгляд, должен состоять из следующих этапов:

- работа с планом помещения и разработка различных вариантов установки стеллажей;

- каждый вариант разрабатывается исходя из величины показателя Ast штабелёра (погрузчика) и требуемой высоты подъема (см. например, диаграмму «Рабочие характеристики штабелёров разных типов» в «Подъёмно-транспортная техника для склада (ч. 2)»);

- сравнительная оценка вариантов исходя из величины капитальных затрат (пол, стеллажи, техника) по отношению к получаемому результату (вместимость склада, возможный грузооборот и др.) и выбор оптимального решения.

Совет по выбору вилочных погрузчиков для работы со стеллажами внутри склада только один: их привод должен быть электрическим, хотя иногда возможен вариант с двигателем на сжиженном газе или с каталитическим нейтрализатором отработавших газов. На штабелёрах как основном виде внутрискладских грузоподъемных средств остановимся подробнее.

Простейшим и самым недорогим устройством для подъема поддонов на двухъярусные стеллажи при минимальном грузообороте склада считается ручной гидравлический штабелёр. Более высокая производительность у штабелёров с электрогидравлическим подъемом; их обычно применяют для обслуживания двух-трехъярусных стеллажей. Однако следует учитывать, что перемещение таких штабелёров с грузом массой свыше 800 кг по полу среднего качества представляет непростую задачу. Поэтому, если склад должен обеспечивать значительный объем приема и отгрузки, необходимы самоходные электроштабелёры. Чаще всего на складе можно встретить сопровождаемые штабелёры (их еще называют ведомые, с поворотной рукояткой, «с поводком»). Эти машины применяют для работы с невысокими стеллажами, балка верхнего яруса которых находится на высоте 3. 4 м, на складах с грузооборотом малой и средней интенсивности.

Если необходимо обеспечить более высокий грузооборот, применяют штабелёры со стоящим или сидящим в кабине оператором. По принципу работы они не отличаются от сопровождаемых, но являются более «серьезными», производительными машинами с увеличенной скоростью движения и подъема, электросервоприводом рулевого управления, а также возможностью настройки рабочего места под конкретного оператора. При этом сам оператор находится в защищенной с боков и сверху кабине: благодаря этому управление машиной становится более эффективным.

Несмотря на достаточно высокую стоимость этих машин, их применение оправдывается увеличением объема работ, осуществляемого одной единицей техники. Существенно и то, что высота подъема этих штабелёров доходит до 6. 6,5 м при остаточной грузоподъемности 1000. 1500 кг и ширине межстеллажного прохода 2,3. 2,5 м. Сопровождаемые штабелёры обычно не обеспечивают такой грузоподъемности на высоте; помимо этого для эффективной (по сути – более быстрой) работы штабелёрам с кабиной требуется даже более узкий межстеллажный проход.

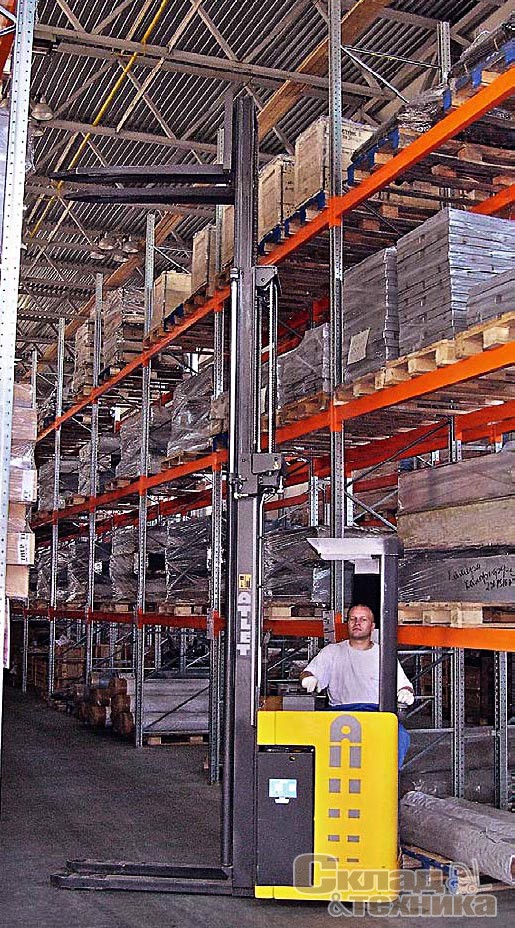

Для наиболее напряженной, зачастую круглосуточной работы применяют «тяжелый» класс техники для фронтальных стеллажей – штабелёр с выдвигающейся кареткой грузоподъемного механизма, или ричтрак. Современный ричтрак – это высокотехнологичная машина с отлично продуманной эргономикой. Именно поэтому его считают наиболее производительным видом складской техники, которая применяется для обеспечения высокого грузооборота. Очень высокая скорость подъема и передвижения (до 0,6 м/с и 12 км/ч соответственно) сопоставима с показателями лучших современных погрузчиков. Важно также, что ричтрак способен поднимать поддоны на высоту до 11 м. При этом ширина межстеллажного прохода для постановки поддонов Ast составляет 2,6. 2,9 м, что делает эти машины незаменимыми на современных высотных складах, оборудованных фронтальными стеллажами. Надо особо подчеркнуть, что применение техники такой стоимости и с такими возможностями на небольших высотах складирования экономически не оправдано, поэтому ричтраки, как правило, работают со стеллажами выше 6 м.

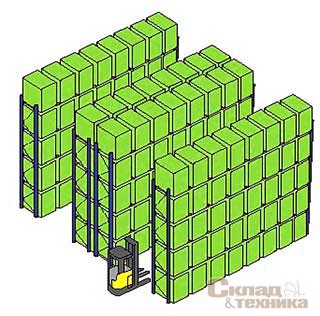

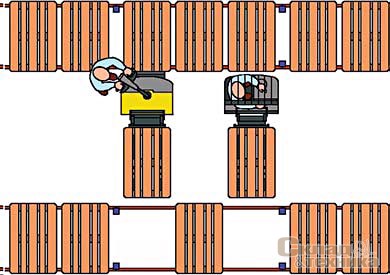

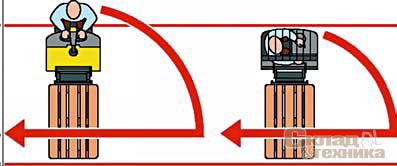

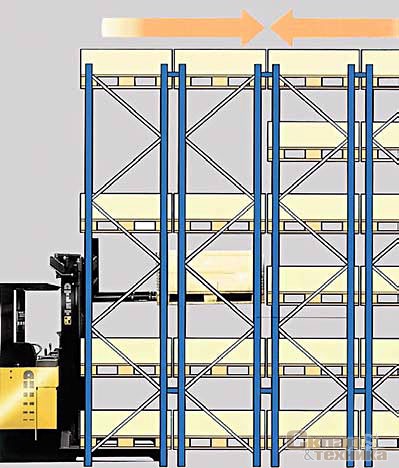

Стеллажи двойной глубины

Эти конструкции представляют собой сдвоенные ряды обычных фронтальных стеллажей, поэтому по цене они сопоставимы, однако для работы с ними требуется несколько иное оборудование. Наиболее часто для работы со стеллажами двойной глубины применяются ричтраки с телескопическими вилами, реже – штабелёры. Главное преимущество конструкций этого типа в том, что они позволяют более удачно использовать помещение склада, поскольку груз занимает до 50. 60% его общей площади, что на 25% больше, чем при установке классических фронтальных стеллажей. Скорость грузооборота в этой системе несколько снижена, но все же остается достаточно высокой (условно – 22 грузопакета на 1 ед. техники в час). Единственное серьезное ограничение этой системы хранения в том, что в радиусе непосредственного доступа находится только половина паллет с грузом (внешний стеллажный ряд), и для того чтобы достать «внутреннюю» паллету, сначала необходимо снять внешнюю. Но если большинство товарной номенклатуры находится на складе в значительном количестве, эта система вполне применима. И наоборот – стеллажи двойной глубины не подходят для компаний, которые поставляют продукцию очень широкой номенклатуры, но в небольшом количестве по каждой позиции. Во всех остальных случаях система работает очень хорошо при правильной, разумеется, организации управления складом. Процент практического использования имеющихся на стеллажах ячеек хранения немного ниже, чем у классических фронтальных стеллажей, но все же достаточно высок – 80. 90% от общего уровня использования, возможного в конкретной системе стеллажей.

Источник