Лакокрасочные защитные покрытия

Лакокрасочные покрытия — один из самых распространенных и надежных способов защиты от коррозии. Они дешевы и доступны, имеют простую технологию нанесения на поверхность, легко восстанавливаются в случае повреждения, отличаются разнообразием внешнего вида и цвета.

Ежегодно более 80 % металлоизделий, используемых в народном хозяйстве, подвергаются окрашиванию. В 1999 г. производство лакокрасочных материалов достигло 26,7 млн.т. Это свидетельствует об огромных масштабах средств, вовлеченных в сферу производства этого вида противокоррозионной защиты.

Эффективность применения лакокрасочных покрытий, как показывают данные рис. 9.1, целесообразна при условии долговечности эксплуатации не более 10 лет и скорости коррозии металла до 0,05 мм/год. Если требуется повышение долговечности или скорость коррозии металла составляет 0,5-1,0 мм/год, то следует применять комбинированные покрытия. Например, цинковые плюс лакокрасочное покрытие. Такое покрытие позволяет увеличить срок защиты до 30 лет.

Лакокрасочные покрытия классифицируются по условиям эксплуатации и по внешнему виду в соответствии с ГОСТ 9894-61.

Защитные действия лакокрасочного покрытия заключаются в создании на поверхности металлического изделия сплошной пленки, которая препятствует агрессивному воздействию окружающей среды и предохраняет металл от разрушения.

Компонентами лакокрасочных материалов служат пленкообразующие вещества, растворители, пластификаторы, пигменты, наполнители, катализаторы <сиккативы).

Лаки — это коллоидные растворы высыхающих масел или смол в органических растворителях. Защитное твердое покрытие образуется вследствие испарения растворителя или полимеризации масла или смолы при нагревании или под действием катализатора.

Краски представляют собой суспензию минеральных пигментов в пленкообразователе.

Эмали — это раствор лака, в который введены измельченные пигменты.

Пленкообразователи — это природные масла, естественные или искусственные смолы. Масла по своему составу представляют собой сложные эфиры, т.е. являются продуктом взаимодействия кислот и спиртов. В основу классификации масел положена их способность к высыханию.

Наиболее распространенный масляный пленкообразователь — олифа. Натуральную олифу получают из высыхающих растительных масел, обработанных при 300 °С с целью частичной полимеризации. На воздухе олифа окисляется и полимеризуется до твердого состояния.

Растворители пленкообразующих веществ придают лакокрасочным покрытиям такую вязкость, при которой они легко наносятся на поверхность. В дальнейшем растворители испаряются. Растворителями могут быть: спирты, ацетон, бензин, скипидар, толуол, ксилол, этил ацетат и др.

Пластификаторы или смягчители — это вещества повышающие эластичность пленок после высыхания. К ним относятся касторовое масло, каучуки, дибутилфталат, трикрезилфосфат, эфиры адипино-вой кислоты.

Количество пластификаторов, вводимых в смесь, составляет 20-75 % от массы пленкообразователя.

Краски и пигменты вводят в состав лакокрасочных композиций для придания им определенного цвета. Краски растворяются в растворителях, а пигменты находятся в них в нерастворимом мелкодисперсном состоянии. Размер частиц от 0,5 до 5 мкм. В качестве пигментов используют охру, сурик свинцовый, хром свинцовый, цинковые белила, порошки металлов. Пигменты повышают твердость, атмосферную и химическую стойкость, износостойкость и т.д.

Наполнители — это инертные вещества, которые вводят в лаки и краски для снижения расхода пигментов, а также для улучшения антикоррозионных свойств пленки. К ним относятся мел, тальк, каолин, асбестовая пыль и др.

Наполнители образуют прочную основу всей пленки. Частицы наполнителя распределяются в пленке между частицами пигмента и заполняют имеющиеся в ней промежутки. Благодаря этому пленка приобретает повышенную влагостойкость и антикоррозионные свойства. Схема строения лакокрасочной пленки представлена на рис. 9.7.

Сиккативы или катализаторы представляют собой магниевые и кобальтовые соли жирных органических кислот. Их вводят в состав композиций для ускорения высыхания масляных пленок.

Успешная противокоррозионная защита лакокрасочными материалами в значительной степени зависит от соблюдения технологии получения покрытий. Основными факторами, влияющими на срок службы покрытия, являются:

способ подготовки поверхности;

методы нанесения и отверждения лакокрасочного покрытия;

толщина комплексного покрытия.

Способы подготовки поверхности были рассмотрены ранее. Для оценки влияния подготовки поверхности можно привести такой пример. Срок службы покрытия эмалью МЛ-12 (3 слоя), нанесенной по грунтовке ГФ-12 при пескоструйной обработке поверхности — 7 лет, при абразивной обработке — 9 лет, при обезжиривании — 3 года, при фосфатировании с активатором — 12 лет. Активатор способствует формированию на поверхности малопористого мелкокристаллического фосфатного слоя с хорошей адгезией к металлу. Размер кристаллов 5-20 мкм.

Метод нанесения также оказывает влияние на срок службы покрытия. Так, срок службы покрытия алкидной эмалью ПФ-115 (желтой) при нанесении в электрополе — 12 лет, пневмораспылением — 11 лет, безвоздушным распылением — 10 лет, струйным обливом — 9 лет, окунанием — 8 лет. Разницу в сроках службы покрытий объясняют различной структурой сформированных покрытий. Более мелкие и плотноупакованные структуры образуются при нанесении покрытий методом электростатического распыления.

Существуют противоречивые мнения по вопросу выбора толщины защитного лакокрасочного покрытия. По некоторым данным защитные свойства покрытия пропорциональны его толщине, по другим — повышение толщины не всегда приводит к увеличению его долговечности. Поэтому в каждом отдельном случае подбирается оптимальная толщина лакокрасочного покрытия.

Выбор лакокрасочного покрытия определяется условиями его эксплуатации. Для защиты аппаратов от воздействия кислот, щелочей, растворителей и агрессивных газов готовят лакокрасочные покрытия на основе фенолоформальдегидных, полихлорвиниловых, эпоксидных и фторорганических полимеров.

Лакокрасочные покрытия на основе эпоксидных соединений устойчивы в растворах ШОН (до 25 %) при нагревании до 125 °С, в соляной (до 25 %), серной (до 70 %), фосфорной и азотной кислотах.

Полиуретановые лаки и краски применяют для защиты изделий из магниевых и алюминиевых сплавов. Они стойки в атмосфере нефтепродуктов.

Термостойкие покрытия получают на основе кремнийорганических соединений. Они могут длительно работать при температуре до 300 °С, кратковременно выдерживают 500-800 °С. Такие краски и эмали используют для окрашивания вентиляционных и сушильных установок,

теплообменников и др.

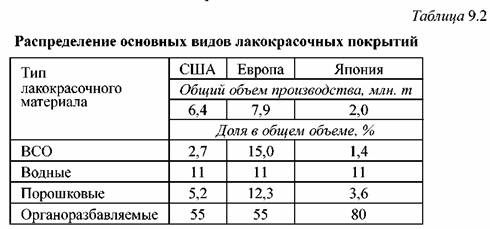

Требования по экологии создают самые большие сложности при разработке прогрессивного ассортимента лакокрасочных материалов. По данным зарубежных фирм газовые выбросы, включающие растворители, составляют 100-185 г/м2 окрашиваемой поверхности. В 1991 г. на автомобильных производствах Европы этот показатель составлял 90г/м2. В 1993 г. он снизился до 50г/м2. Этому способствовало создание новых прогрессивных лакокрасочных материалов, отвечающих современным экологическим требованиям: с высоким сухим остатком (ВСО), водоразбавляемые и порошковые. В табл. 9.2 показана общая тенденция к переходу на использование экологически благоприятных лакокрасочных материалов в трех основных регионах мира.

Материалы с высоким сухим остатком (ВСО) позволяют сократить на 30% потребление органических растворителей, снизить в среднем на 20-30 % расход лакокрасочных материалов, а также увеличить в 1,5-2 раза срок службы покрытия. В нашей стране эти материалы находятся на стадии промышленного внедрения: полиэфир-меламиновая эмаль ПЭ-1282 (содержание нелетучих соединений — 65 %, режим сушки — 30 минут при 130 °С); эпоксиперхлорвинило-вая эмаль ЭП-2154 (соответственно — 50 % и 3-5 часов при 20 °С); эпоксидная грунт-эмаль ЭП-5227.

Водоразбавляемые лакокрасочные материалы занимают одно из ведущих мест в ассортименте продукции, отвечающей современным экологическим требованиям. Водные материалы применяются в основном при окрашивании изделий методом электроосаждения. Для этой цели используются водоразбавляемые лакокрасочные материалы на основе пленкообразователей-электролитов. Для электроосаждения используют грунтовки В-КЧ-0207, В-КФ-093, ВЭП-0190, эмали В-ФЛ-11990, МС-278, В-ЭП-2100.

Порошковые краски — новый вид современных лакокрасочных материалов. Их применение позволяет практически исключить опасность загрязнения окружающей среды, снизить пожаро- и взрывобе-зопасность при работе. В настоящее время ведутся работы, направленные на усовершенствование и удешевление этого вида покрытий.

Новым классом современных лакокрасочных материалов являются модификаторы ржавчины.

Эффективность грунтовок-модификаторов определяется не только природой пленкообразователя, но и наличием специальных добавок, обеспечивающих пропитку ржавчины и максимальную стабилизацию продуктов коррозии. Промышленность выпускает грунтовки-модификаторы на основе водоразбавляемых пленкообразователей (ВА-ВА-0112, ВД-ВА-01 ГИСИ, ВД-К4-0184, ВД-К4-0251), и эпоксидные модификаторы (ЭП-0180, ЭП-0199 и ЭП-0191).

Одним из направлений повышения защитных свойств покрытий является направленная модификация серийных лакокрасочных материалов. В качестве модификаторов могут быть использованы различные поверхностно-активные вещества, выпускаемые промышленностью. Защитные свойства таких покрытий обусловлены образованием на поверхности комплексов, обеспечивающих пассивность металла.

Замедлить протекание анодного коррозионного процесса можно и введением в лакокрасочную композицию ингибиторов коррозии. К ним относятся хроматы, фосфаты металлов, азотсодержащие и си-лаксановые соединения. Эффект действия таких соединений связан с растворением ингибитора в диффундирующей воде из внешней среды и последующей адсорбцией его ионов или молекул на активных центрах металла.

Источник

Производство и реализация

Полезные советы

Спецпредложения

Помощь специалиста

Новое в блоге

Назначение органосиликатных композиций

Защита металлов от коррозии. Антикоррозийная защита

Термин коррозия происходит от латинского слова corrodere, что означает разъедать, разрушать. Коррозия – это самопроизвольный процесс разрушения материалов и изделий из них под химическим воздействием окружающей среды. Коррозия металлов – разрушение металлов вследствие физико-химического воздействия внешней среды, при котором металл переходит в окисленное (ионное) состояние и теряет присущие ему свойства. В тех случаях, когда окисление металла необходимо для осуществления какого-либо технологического процесса, термин «коррозия» употреблять не следует. Например, нельзя говорить о коррозии растворимого анода в гальванической ванне, поскольку анод должен окислятся, посылая свои ионы в раствор, чтобы протекал нужный процесс. Нельзя также говорить о коррозии алюминия при осуществлении алюмотермического процесса. Но физико-химическая сущность изменений, происходящих с металлом во всех подобных случаях, одинакова: металл окисляется.

В зависимости от характера коррозии и условий ее протекания применяются различные методы антикоррозийной защиты металла. Выбор того или иного способа определяется его эффективностью в данном конкретном случае, а также экономической целесообразностью.

Легирование. Имеется способ уменьшения коррозии металлов, который строго нельзя отнести к защите. Этим способом является получение сплавов, которое называется легирование. Оказалось, что при использовании легирующих добавок коррозионная стойкость меняется скачкообразно.

Защитные пленки. Антикоррозийная защита металлов лакокрасочными покрытиями — наиболее старый и один из самых распространенных способов защиты от коррозии. Основными достоинствами лакокрасочных покрытий являются:

- сравнительная низкая цена;

- относительная простота нанесения;

- легкость восстановления разрушенного покрытия;

- сочетаемость с другими способами защиты, например протекторной защитой, фосфатными и оксидными покрытиями;

- возможность получения покрытий любого цвета, обладающих наряду с защитными свойствами красивым внешним видом.

При соответствующем подборе материалов и способа нанесения эти покрытия обеспечивают достаточно надежную антикоррозионную защиту металлических конструкций от коррозии в атмосфере и ряде коррозионных сред (окраска речных и морских судов, водонапорных баков и др.) Ежегодно более 80 % металлоизделий, используемых в народном хозяйстве, подвергают окрашиванию. Эффективность применения лакокрасочных покрытий целесообразна при условии долговечности эксплуатации не более 10 лет и скорости коррозии металла до 0,05 мм/год. Если требуется повышение долговечности или скорость коррозии металла составляет 0,5-1,0 мм/год, то следует применять комбинированные покрытия. Например, цинковые плюс лакокрасочное покрытие. Такое покрытие позволяет увеличить срок защиты до 30 лет.

Защита металла от коррозии заключаются в создании на поверхности металлического изделия сплошной пленки, которая препятствует агрессивному воздействию окружающей среды и предохраняет металл от разрушения. Лакокрасочные покрытия наиболее доступны для широкого круга людей. Лаки и краски обладают низкой газо- и паропроницаемостью, водоотталкивающими свойствами, поэтому они препятствуют доступу к поверхности металла воды, кислорода и содержащихся в атмосфере агрессивных компонентов. Покрытие поверхности металла лакокрасочным слоем не исключает коррозию, а служит для нее лишь преградой, а значит, лишь тормозит процесс коррозии. Именно поэтому важное значение имеет качество покрытия – толщина слоя, пористость, равномерность, проницаемость, способность набухать в воде, прочность сцепления (адгезия). Качество покрытия зависит от тщательности подготовки поверхности и способа нанесения защитного слоя. Окалина и ржавчина должны быть удалены с поверхности покрываемого металла. В противном случае они будут препятствовать хорошей адгезии покрытия с поверхностью металла. Низкое качество покрытия нередко связано с повышенной пористостью. Часто она возникает в процессе формирования защитного слоя в результате испарения растворителя и удаления продуктов отверждения и деструкции (при старении пленки). Поэтому обычно рекомендуют наносить не один толстый слой, а несколько тонких слоев покрытия. Во многих случаях увеличение толщины покрытия приводит к ослаблению адгезии защитного слоя с металлом. Большой вред наносят воздушные полости, пузыри. Они образуются при низком качестве выполнения операции нанесения покрытия.

Для снижения смачиваемости водой лакокрасочные покрытия иногда, в свою очередь, защищают восковыми составами или кремнийорганическими соединениями. Лаки и краски (эмали) наиболее эффективны для защиты от атмосферной коррозии. Примером может служить эмаль ЭП-5285, ЭП-525, лак ЭП-55, ХВ-784 и т.д. В большинстве случаев они непригодны для защиты подземных сооружений и конструкций, так как трудно предупредить механические повреждения защитных слоев при контакте с грунтом. Опыт показывает, что срок службы лакокрасочных покрытий в этих условиях невелик. Намного практичнее оказалось применять толстослойные покрытия из каменноугольной смолы (битума) БТ-577

Грунтование и фосфатирование. Часто для защиты металлов от коррозии под лакокрасочный слой наносят грунтовки, такие как ЭП-0199, ХС-010, ЭП-057 и т.д. Пигменты, входящие в ее состав, также должны обладать ингибиторными свойствами. Проходя через слой грунтовки, вода растворяет некоторое количество пигмента и становится менее коррозионноактивной. Среди пигментов, рекомендуемых для грунтов, наиболее эффективным признан свинцовый сурик. Вместо грунтовки иногда проводят фосфатирование поверхности металла. Для этого на чистую поверхность кистью или распылителем наносят растворы ортофосфатов железа (III), марганца (II) или цинка (II), содержащих и саму ортофосфорную кислоту H3PO4. Пленка фосфатов защищает поверхность изделия от атмосферных осадков, но мало эффективна от растворов солей и даже слабых растворов кислот. Таким образом, фосфатная пленка может служить лишь грунтом для последовательного нанесения органических защитных и декоративных покрытий – лаков, красок, смол. Процесс фосфатирования длится 40-60 минут. Для его ускорения в раствор вводят 50-70 г/л нитрата цинка. В этом случае время сокращается в 10-12 раз.

Электрохимическая защита. В производственных условиях используют также электрохимический способ – обработку изделий переменным током в растворе фосфата цинка при плотности тока 4 А/дм2 и напряжении 20 В и при температуре 60-700 С.

Ингибиторы. Применение ингибиторов – один из самых эффективных способов борьбы с коррозией металлов в различных агрессивных средах. Наиболее распространенным ингибитором коррозии стал Ифхан-118. Ингибиторы – это вещества, способные в малых количествах замедлять протекание химических процессов или останавливать их. Название ингибитор происходит от латинского inhibere, что означает сдерживать, останавливать. Ингибирующее воздействие на металлы, прежде всего на сталь, оказывает целый ряд неорганических и органических веществ, которые часто добавляются в среду, вызывающую коррозию. Ингибиторы имеют свойство создавать на поверхности металла очень тонкую пленку, защищающую металл от коррозии.

Защита металлов от коррозии является одной из важнейших проблем, имеющей большое значение для народного хозяйства. Коррозия является физико-химическим процессом, защита же от коррозии металлов – проблема химии в чистом виде.

Компания СпецЭмаль Продает лакокрасочные материалы специального назначения: химстойкие, для ж/д транспорта, термостойкие, огнезащита и многие другие. Мы также продаем огнезащитные материалы для бетона, дерева, металла, текстиля, пластика. Широчайший спектр ЛКМ на различной основе: ФЛ, АК, АС, ХП, ЭП, ХС, ГФ, КО, ВЛ гарантирует удовлетворение Ваших потребностей! Действуют специальные цены: грунтовка хс-010, эмаль пф-1145, эмаль гф-92гс, краска алюмотерм, цинол.

Источник