Сульфат кальция: способы получения и химические свойства

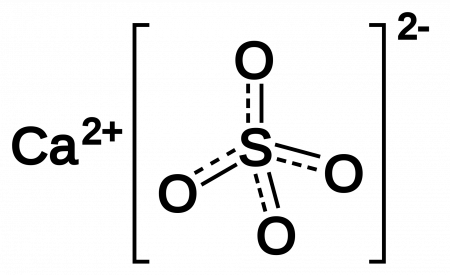

Сульфат кальция CaSO4 — соль металла кальция и серной кислоты. Белый. Весьма гигроскопичный. При плавлении разлагается. Мало растворяется в воде.

Относительная молекулярная масса Mr = 136,14; относительная плотность для тв. и ж. состояния d = 2,96; tпл = 1450º C (разлагается).

Способ получения

1. В результате взаимодействия хлорида кальция и сульфата калия при 800º С образуется сульфат кальция и хлорид калия:

2. Сульфат магния взаимодействует с перхлоратом кальция с образованием сульфата кальция и перхлората магния:

3. Гидроксид кальция вступает в реакцию с серной кислотой и образует сульфат кальция и воду:

Качественная реакция

Качественная реакция на сульфат кальция — взаимодействие его с хлоридом бария, в результате реакции происходит образование белого осадка , который не растворим в азотной кислоте:

1. При взаимодействии с хлоридом бария , сульфат кальция образует сульфат бария и хлорид кальция:

Химические свойства

1. Сульфат кальция реагирует с простыми веществами :

1.1. Сульфат кальция взаимодействует с углеродом (коксом) при 900º С и образует сульфид кальция, угарный газ или углекислый газ:

CaSO4 + 4C = CaS + 4CO

2. Сульфат кальция вступает в реакцию со многими сложными веществами :

2.1. Сульфат кальция взаимодействует с оксидами :

2.1.1. Сульфат в результате реакции с угарным газом при 600 — 800º С образует сульфид кальция и углекислый газ:

CaSO4 + 4CO = CaS + 4CO2

2.2. Сульфат кальция может реагировать с кислотами :

2.2.1. При взаимодействии с концентрированной серной кислотой сульфат кальция образует гидросульфат кальция:

2.3. Сульфат кальция реагирует с солями :

2.3.1. Сульфат кальция взаимодействует с концентрированным раствором карбоната натрия . При этом образуются карбонат кальция и сульфат натрия:

3. Сульфат кальция разлагается при температуре выше 1450º С, образуя оксид кальция, оксид серы и кислород:

Источник

Сульфат кальция

| Сульфат кальция | |

|---|---|

| |

| Систематическое наименование | Сульфат кальция |

| Традиционные названия | кальций сернокислый, «ангидрит» |

| Хим. формула | CaSO4 |

| Состояние | кристаллическое |

| Молярная масса | 136,1406 г/моль |

| Плотность | 2,96 г/см³ |

| Температура | |

| • плавления | 1450°C (с частичным разложением) |

| • разложения | 1560°C |

| Мол. теплоёмк. | 99.660 Дж/(моль·К) |

| Энтальпия | |

| • образования | −1434,5 кДж/моль |

| Удельная теплота плавления | 28 кДж/моль |

| Давление пара | 0 ± 1 мм рт.ст. |

| Растворимость | |

| • в воде | 0,2036 г/100 мл воды |

| ГОСТ | ГОСТ 3210-77 ГОСТ 31108-2203 |

| Рег. номер CAS | 7778-18-9 |

| PubChem | 24497 |

| Рег. номер EINECS | 231-900-3 |

| SMILES | |

| Кодекс Алиментариус | E516 |

| RTECS | WS6920000 |

| ChEBI | 31346 |

| ChemSpider | 22905 |

| Приведены данные для стандартных условий (25 °C, 100 кПа), если не указано иное. | |

Сульфа́т ка́льция (CaSO4) — неорганическое соединение, кальциевая соль серной кислоты.

Находится в природе в виде дигидрата CaSO4•2H2O (гипс, селенит) и в безводном состоянии — ангидрит.

Содержание

Физические свойства

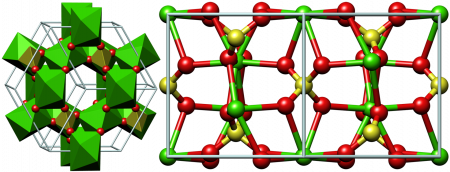

Безводный сульфат кальция — бесцветные кристаллы при нормальных условиях — с ромбической кристаллической решёткой, плотность 2,96 г/см³, температура плавления 1450 °C. При повышенных температурах (свыше 1200 °C) может существовать в виде стабильной кубической модификации или двух метастабильных α- и β-гексагональных модификаций. Очень медленно присоединяет воду, гидратируясь до кристаллогидрата с 1/2 или 2 молекулами воды на 1 молекулу сульфата, соответственно CaSO4 · 0,5H2O и CaSO4 · 2H2O. В воде растворим незначительно. Растворимость падает с повышением температуры: если при 20 °C она составляет 0,2036 г/100 г воды, то вблизи точки кипения воды (100 °C) снижается до 0,067 г сульфата на 100 г воды. Растворённый в природной воде сульфат кальция является одним из факторов, определяющих жёсткость воды.

Физические свойства двуводного сульфата кальция

При повышении температуры, но не более чем до 180 °C двуводный сульфат кальция теряет часть воды, переходя в полуводный — так называемый «жжёный гипс», пригодный для дальнейшего применения как вяжущее вещество. При дальнейшем нагреве до 220 °C гипс полностью теряет воду, образуя безводный CaSO4, который лишь при длительном хранении поглощает влагу и переходит в полугидрат. Если обжиг вести при температуре выше 220 °C, то получается безводный CaSO4, который влагу уже не поглощает и не «схватывается» при смешивании с водой (это вещество нередко называют «мёртвый гипс»). При дальнейшем нагревании до 900—1200 °C можно получить «гидравлический гипс», который после охлаждения вновь обретает свойства связываться с водой. Первый способ частичной дегидратиции применяют в промышленных условиях для получения полугидрата сульфата кальция (жжёного гипса, алебастра) CaSO4 ∙ 0,5H2O, нагревая дигидрат примерно до 140 °C, уравнение реакции: CaSO 4 · 2H2O = CaSO4 · 0,5H2O + 1,5H2O.

Получение

В индустриальных масштабах добывают в составе природных минералов, например гипса, селенита или алебастра или получают синтетическим путём — сплавлением CaCl2 с K2SO4.

Может быть получен действием серной кислоты на оксид, гидроксид, карбонат, оксалат или ацетат кальция. Образуется в результате окисления сульфида кальция при нагреве до 700—800 °C по реакции CaS + 2O2 = CaSO4.

Применение

Значительные объёмы алебастра используются в строительстве (из него изготавливают сухую штукатурку, плиты и панели для перегородок, гипсовые камни, архитектурные детали и др.). Изделия из гипса характеризуются сравнительно небольшой плотностью, несгораемостью и относительно невысокой теплопроводностью. Свойство алебастра затвердевать при смешении с водой нашло применение и в медицине, и в искусстве. «Это свойство гипса широко используют в ортопедии, травматологии и хирургии для изготовления гипсовых повязок, обеспечивающих фиксацию отдельных частей тела. Отвердевание замешанного с водой гипса сопровождается небольшим увеличением объёма. Это позволяет проводить тонкое воспроизведение всех деталей лепной формы, что широко используют скульпторы и архитекторы.».

Безводный сульфат кальция в силу своих гигроскопичных свойств применяется как влагопоглотитель. Нередко с помощью специальных добавок ему в этом качестве придают дополнительные свойства. Так, осушитель Drierite, состоящий из ангидрата с добавкой хлорида кобальта, меняет свою изначально голубую окраску на розовую, что позволяет своевременно отследить момент исчерпания ресурса препарата.

Искусственные кристаллы сульфата кальция, легированные марганцем или самарием, применяются как термолюминесцентный материал.

Также находит применение в пиротехнике в качестве окислителя в осветительных составах, в смеси с алюминием или магнием в отношении гипс алюминий 1:1

2 в зависимости от требований. Используется как в порошкообразном так и в отверженном состоянии.

Сульфат кальция может применяться в качестве коагулянта, например, при изготовлении тофу.

В пищевой промышленности зарегистрирован в качестве пищевой добавки эмульгатора E516.

Регистрационный номер CAS:

- безводный 7778-18-9 ;

- семигидрат 10034-76-1 ;

- дигидрат 10101-41-4 .

Источник

Предложите три способа получения сульфата кальция

Изобретение относится к способу получения сульфата кальция, пригодного для использования в качестве вяжущего, а также в различных отраслях химической промышленности.

В настоящее время в качестве исходного сырья для производства гипсовых вяжущих используют природный гипс или ангидрит. В связи с ограниченными запасами природного сырья на протяжении последних десятилетий ведется поиск альтернативных способов получения синтетического сульфата кальция, как правило, в форме дигидрата с последующей термической обработкой его и получением вяжущих. Процесс получения синтетического сульфата кальция основан на взаимодействии кальцийсодержащего сырья (мел, известь, шлаки и др.) с серной кислотой, как концентрированной, так и ее разбавленными растворами, как правило, являющимися отходами различных производств (диоксида титана, меди и др.).

Известен способ получения сульфата кальция, а именно дигидрата сульфата кальция, путем обработки шлама-отхода травильного производства концентрированной серной кислотой до pH 0,7-1 с последующей фильтрацией и промывкой дигидрата сульфата кальция (Авт. свид. СССР №1825758, С04В 11/02, 1993 г.). Однако по этому способу процесс получения дигидрата сульфата кальция проводят в периодическом режиме при «плавающем» pH с образованием мелких кристаллов, что определяет его низкую производительность и повышенные расходы на производство.

Известен другой способ получения дигидрата сульфата кальция из кальцийсодержащего отхода — электрометаллургического шлака, по которому его водную суспензию обрабатывают концентрированной серной кислотой до pH 6,5-7 с последующей фильтрацией и промывкой полученного осадка (патент РФ №2371408, С04В 11/26, 2008 г.). Дигидрат сульфата кальция по данному способу кристаллизуется в условиях непостоянных pH и пересыщений сернокислого раствора по сульфату кальция с образованием мелкого неоднородного осадка, что усложняет процесс фильтрации, снижает качество гипса и увеличивает энергозатраты при его последующей переработке в вяжущее.

В качестве прототипа выбран способ получения сульфата кальция, изложенный в патенте США №5376351, C01F 11/46, 1994 г. Способ включает разложение кальцийсодержащего сырья серной кислотой, отделение осадка сульфата кальция фильтрацией, в котором кальцийсодержащее сырье, а именно карбонат кальция, измельчают до размера частиц 10-40 мкм, затем смешивают с водой с получением суспензии, в которую далее вводят раствор серной кислоты с концентрацией 8-40% (содержание серной кислоты в жидкой фазе пульпы 3-7% H2SO4). В результате разложения получают пульпу, в которой сульфат кальция находится в виде дигидрата. Процесс проводят в периодическом режиме в течение 0,25-2,0 часа при температуре 45-50°С. Далее пульпу фильтруют, осадок промывают, если необходимо — сушат. Также возможно разделение пульпы с использованием фильтр-пресса без последующей сушки.

Описанный способ имеет ряд недостатков.

В качестве кальцийсодержащего сырья используют тонкоизмельченный карбонат кальция (частицы 10-40 мкм), к которому предъявляются дополнительные требования по содержанию нерастворимых в соляной кислоте веществ и белизне.

Кристаллизация CaSO4·2H2O протекает при низких температурах (45-50°С) в условиях переменных пересыщений сернокислого раствора по сульфату кальция и «плавающих» значениях pH, что приводит к образованию мелких неоднородных игольчатых кристаллов. Это снижает производительность фильтрации, увеличивает расход воды на промывку, ухудшает качество отмывки сульфата кальция от остаточной серной кислоты и повышает влагоемкость осадка.

Разделение пульпы с получением осадка сульфата кальция осуществляется с использованием дорогих и сложных в обслуживании фильтр-прессов, что усложняет процесс фильтрации и увеличивает эксплуатационные расходы.

Использование неоднородного осадка дигидрата сульфата кальция, обладающего повышенной влагоемкостью, в качестве сырья для получения гипсового вяжущего сопряжено с большими энергозатратами на проведение процесса обезвоживания и термообработки.

Авторами поставлена задача организации непрерывного технологического процесса получения сульфата кальция, интенсификации стадий разложения кальцийсодержащего сырья и кристаллизации сульфата кальция, кристаллизации стабильного легкофильтрующего ангидрита сульфата кальция.

Задача решена в предложенном способе получения сульфата кальция, включающем разложение кальцийсодержащего сырья серной кислотой с получением пульпы, отделение осадка сульфата кальция фильтрацией, промывку осадка водой, в котором разложение кальцийсодержащего сырья ведут серной кислотой концентрацией 60-98% H2SO4 при температуре пульпы 80-100°С и поддержании в ней содержания твердых веществ 25-40% и серной кислоты в жидкой фазе пульпы 25-50% с кристаллизацией ангидрита сульфата кальция, отделением сульфата кальция фильтрацией и промывкой до достижения в нем остаточного содержания серной кислоты, равного 0,05-1,0%, при этом промывные растворы частично рециркулируют на стадию разложения кальцийсодержащего сырья в количестве, необходимом для поддержания заданных содержаний твердых веществ в пульпе и серной кислоты в жидкой фазе пульпы. На разложение серной кислотой подают молотое кальцийсодержащее сырье или его водную суспензию. В качестве серной кислоты возможно использование кислоты, полученной при утилизации диоксида серы из отходящих металлургических газов. Водную промывку осадка ангидрита сульфата кальция ведут в режимах прямотока или противотока, а неиспользованные промывные растворы, содержащие серную кислоту в количестве 20-60% от приходящей на разложение H2SO4, направляют в производство дигидрата сульфата кальция и/или на станцию нейтрализации.

В данном способе предлагается разложение кальцийсодержащего сырья осуществлять в непрерывном режиме в пульпе с поддержанием указанных содержаний в ней твердых веществ и серной кислоты в жидкой фазе пульпы, что создает оптимальные условия для разложения сырья и кристаллизации ангидрита сульфата кальция за счет поддержания стабильных пересыщений раствора по сульфату кальция и постоянных значений pH, обеспечивает кристаллизацию легкофильтрующих кристаллов ангидрита сульфата кальция с достижением высокой степени отмывки полученного осадка от остаточной серной кислоты на вакуум-фильтре.

При увеличении содержания твердых веществ в пульпе более 40% пульпа становится менее подвижной, увеличивается расход электроэнергии на ее перемешивание, ухудшается качество кристаллов ангидрита сульфата кальция и повышается опасность забивки трубопроводов. Уменьшение содержания твердых веществ в пульпе менее 25% приводит к снижению эффективности использования реакционного объема, производительности узла фильтрации и повышению расхода электроэнергии.

Принятое содержание серной кислоты в жидкой фазе пульпы 25-50% обусловлено обеспечением оптимальных условий разложения кальцийсодержащего сырья и кристаллизации легкофильтрующего стабильного ангидрита сульфата кальция. Содержание серной кислоты в жидкой фазе пульпы менее 25% приводит к ухудшению качества получаемых кристаллов ангидрита сульфата кальция, что снижает производительность фильтрационного оборудования, степень отмывки осадка от остаточной серной кислоты и увеличивает расход воды на его промывку. Содержание в жидкой фазе пульпы серной кислоты выше 50% приводит к повышенному содержанию остаточной серной кислоты в осадке ангидрита сульфата кальция и увеличению коррозионной активности сред узла фильтрации.

Дальнейшее использование ангидрита сульфата кальция в качестве самостоятельного ангидритового вяжущего или в виде смесей с другими компонентами определяется нормами, регламентирующими содержание в нем остаточной серной кислоты. При остаточном содержании серной кислоты в промытом осадке менее 0,05% увеличивается количество требуемых промывок осадка с 3-х до 4-х, снижается производительность фильтровального оборудования и увеличиваются энергетические затраты. Увеличение содержания остаточной кислотности выше 1% повышает коррозионную активность получаемого ангидрита сульфата кальция и делает необходимым организацию стадии его донейтрализации, что усложняет и удорожает процесс его дальнейшей переработки в вяжущее.

Вывод из процесса промывных растворов, содержащих серную кислоту в количестве менее 20% от приходящей на разложение H2SO4, нецелесообразно ввиду невозможности использования в процессе получения сульфата кальция малоконцентрированной серной кислоты, напряженного водного баланса производства, трудности обеспечения заданного содержания остаточной серной кислоты в ангидрите сульфата кальция, нарушения оптимальных условий разложения кальцийсодержащего сырья и кристаллизации легкофильтрующего стабильного ангидрита сульфата кальция. При направлении в производство дигидрата сульфата кальция и/или на станцию нейтрализации серной кислоты в количестве более 60% уменьшается выход ангидрита сульфата кальция и увеличиваются издержки на его производство.

В зависимости от особенностей технологической схемы производства на разложение серной кислотой подают молотое кальцийсодержащее сырье или его водную суспензию.

В качестве серной кислоты используют различные ее виды, в том числе возможно использование кислоты, полученной при утилизации диоксида серы из отходящих металлургических газов. Последнее позволяет существенно сократить неорганизованные выбросы серусодержащих газов в атмосферу.

В зависимости от водного баланса производства водную промывку осадка ангидрита сульфата кальция ведут в режимах прямотока или противотока.

Использование предложенного способа позволит интенсифицировать способ получения сульфата кальция за счет организации непрерывного процесса производства, сокращения времени пребывания пульпы в реакторе до 1,5-3,0 ч, обеспечения кристаллизации легкофильтрующего стабильного ангидрита сульфата кальция в виде крупных сростков с фильтруемостью, в 3-4 раза превышающей прототип. Последнее позволит использовать для разделения пульпы высокопроизводительные наливные вакуум-фильтры (карусельные, план-фильтры или ленточные). Полученный ангидрит сульфата кальция характеризуется пониженной влагоемкостью, что снижает в 2-3 раза энергозатраты на его сушку. Разработанный способ имеет большое народнохозяйственное значение. Например, внедрение указанного способа получения сульфата кальция посредством взаимодействия кальцийсодержащего сырья и серной кислоты, полученной при утилизации диоксида серы из отходящих металлургических газов, решает не только экологические проблемы, но и позволяет получить ангидрит сульфата кальция, пригодный для использования в качестве самостоятельного ангидритового вяжущего и/или в качестве компонента для закладочных смесей, используемых для заполнения отработанных горных объемов взамен или совместно с природным ангидритом сульфата кальция, что существенно снижает их себестоимость.

Способ проиллюстрирован следующими примерами.

Пример 1. На стадию разложения в непрерывном режиме подают 53 т/ч молотого известняка (содержание 95% СаСО3), 100 т/ч оборотного раствора со стадии фильтрации (32,8% масс. H2SO4) и 99 м 3 /ч серной кислоты концентрацией 75%. Разложение известняка с кристаллизацией ангидрита сульфата кальция проводят в реакторе рабочим объемом 270 м 3 при температуре 80°С, содержании твердых веществ в пульпе и серной кислоты в жидкой фазе пульпы 25% и 50% соответственно. Для гомогенизации реакционной массы (пульпы) используют перемешивающие устройства. Постоянство дозировки реагентов и интенсивное перемешивание обеспечивают стабильную гомогенизацию пульпы и кристаллизацию легкофильтрующего ангидрита сульфата кальция в виде приблизительно изометричных сростков с удельной поверхностью 1500 см 2 /г. Снятие избыточного тепла процесса с поддержанием заданной температуры осуществляют за счет испарения воды при контакте пульпы с воздухом. Насыщенный парами воды воздух и выделившийся СО2 выбрасываются в атмосферу.

Полученную пульпу в количестве 284,5 т/ч подают на разделение на карусельный вакуум-фильтр, осадок ангидрита сульфата кальция подвергают трехкратной прямоточной промывке горячей водой с расходом 127,2 т/ч до остаточного содержания в нем серной кислоты 0,05%. Полученный ангидрит сульфата кальция в количестве 88,9 т/ч (влажность 20%) направляют на сушку и измельчение с последующим использованием в качестве ангидритового вяжущего.

Часть образующихся на стадии фильтрации промывных растворов (100 т/ч) рециркулируют на стадию разложения кальцийсодержащего сырья для обеспечения заданного содержания твердой фазы в пульпе и серной кислоты в жидкой фазе пульпы, а неиспользованные промывные растворы в количестве 60% от приходящего с серной кислотой на разложение направляют в производство дигидрата сульфата кальция.

Пример 2. На стадию разложения в непрерывном режиме подают 52 т/ч водной суспензии (соотношение 1:1) молотого известняка (содержание 97% СаСО3), 13,9 т/ч оборотного раствора со стадии фильтрации (14,0% масс. H2SO4) и 19,6 м 3 /ч серной кислоты концентрацией 98%, полученной при утилизации диоксида серы из отходящих газов металлургических производств. Разложение известняка с кристаллизацией ангидрита сульфата кальция проводят в реакторе рабочим объемом 120 м 3 при температуре 100°С и содержании твердых веществ в пульпе и серной кислоты в жидкой фазе пульпы 40% и 25% соответственно. Для гомогенизации реакционной массы (пульпы) используют перемешивающие устройства. Постоянство дозировки реагентов и интенсивное перемешивание обеспечивают стабильную гомогенизацию пульпы и кристаллизацию легкофильтрующих приблизительно изометричных сростков кристаллов ангидрита сульфата кальция с удельной поверхностью 3000 см 2 /г. Охлаждение реакционной массы с поддержанием заданной температуры осуществляют за счет испарения воды при контакте пульпы с воздухом. Насыщенный парами воды воздух и выделившийся углекислый газ выбрасываются в атмосферу.

Полученную пульпу в количестве 87,7 т/ч подают на разделение на ленточный вакуум-фильтр, осадок ангидрита сульфата кальция подвергают трехкратной противоточной промывке горячей водой с расходом 42,9 т/ч до остаточного содержания в нем серной кислоты 1,0%. Полученный ангидрит сульфата кальция в количестве 46,8 т/ч (влажность 24%) для снижения содержания свободной H2SO4 обрабатывают кальцийсодержащим реагентом и направляют на сушку и измельчение с последующим использованием в качестве компонента закладочной смеси для заполнения отработанных горных объемов.

Часть образующихся на стадии фильтрации промывных растворов (14,1 т/ч) рециркулируют на стадию разложения кальцийсодержащего сырья для обеспечения заданного содержания твердой фазы в пульпе и серной кислоты в жидкой фазе пульпы, а неиспользованные промывные растворы, содержащие серную кислоту в количестве 31% от подаваемой на разложение, направляют на нейтрализацию.

Пример 3. На стадию разложения в непрерывном режиме подают 52 т/ч молотого известняка (содержание 97% СаСО3), 126,5 т/ч оборотного раствора со стадии фильтрации (19,3% масс. H2SO4) и 87,6 т/ч серной кислоты концентрацией 94%. Разложение известняка с кристаллизацией ангидрита сульфата кальция проводят в реакторе рабочим объемом 400 м 3 при температуре 90°С, содержании твердых веществ в пульпе — 30% и серной кислоты в жидкой фазе пульпы — 35%. Для гомогенизации реакционной массы используют перемешивающие устройства. Постоянство дозировки реагентов и интенсивное перемешивание обеспечивают стабильную гомогенизацию пульпы и кристаллизацию легкофильтрующих приблизительно изометричных сростков кристаллов ангидрита сульфата кальция с удельной поверхностью 2400 см 2 /г. Охлаждение реакционной массы с поддержанием заданной температуры осуществляют за счет испарения воды при контакте пульпы с воздухом. Насыщенный парами воды воздух и выделившийся углекислый газ выбрасываются в атмосферу.

Полученную пульпу в количестве 233,9 т/ч подают на разделение на вакуумный план-фильтр, осадок ангидрита сульфата кальция подвергают трехкратной прямоточной промывке горячей водой с расходом 152 т/ч до остаточного содержания в нем серной кислоты 0,25%. Полученный ангидрит сульфата кальция в количестве 88,8 т/ч (влажность 21%) направляют на последующую переработку в ангидритовое вяжущее.

Часть образующихся на стадии фильтрации промывных растворов (126,5 т/ч) рециркулируют на стадию разложения кальцийсодержащего сырья для обеспечения заданного содержания твердой фазы в пульпе и серной кислоты в жидкой фазе пульпы, а неиспользованные промывные растворы, содержащие серную кислоту в количестве 40% от подаваемой на разложение, направляют в производство дигидрата сульфата кальция.

Пример 4. На стадию разложения в непрерывном режиме подают 53 т/ч молотого известняка (содержание 90% СаСО3), 30 т/ч оборотного раствора со стадии фильтрации (23,3% масс. H2SO4) и 161,3 м 3 /ч серной кислоты концентрацией 60%. Разложение известняка с кристаллизацией ангидрита сульфата кальция проводят в реакторе рабочим объемом 350 м 3 при температуре 100°С, содержании серной кислоты в жидкой фазе пульпы 40% и твердых веществ в пульпе 33%. Гомогенизацию реакционной пульпы осуществляют посредством перемешивающих устройств. Постоянство дозировки реагентов и интенсивное перемешивание обеспечивают стабильную гомогенизацию пульпы и кристаллизацию легкофильтрующего ангидрита сульфата кальция в виде приблизительно изометричных сростков с удельной поверхностью 1900 см 2 /г. Снятие избыточного тепла процесса с поддержанием заданной температуры осуществляют за счет испарения воды при контакте пульпы с воздухом. Насыщенный парами воды воздух и выделившийся СО2 выбрасываются в атмосферу.

Полученную пульпу в количестве 212,6 т/ч подают на разделение на карусельный вакуум-фильтр, осадок ангидрита сульфата кальция подвергают трехкратной прямоточной промывке горячей водой с расходом 116,6 т/ч до остаточного содержания в нем серной кислоты 0,4%. Полученный ангидрит сульфата кальция в количестве 87,7 т/ч (влажность 20%) направляют на сушку и измельчение с последующим использованием в качестве ангидритового вяжущего.

Часть образующихся на стадии фильтрации промывных растворов (30 т/ч) рециркулируют на стадию разложения кальцийсодержащего сырья для обеспечения заданного содержания твердой фазы в пульпе и серной кислоты в жидкой фазе пульпы, а неиспользованные промывные растворы в количестве 52% от приходящего с серной кислотой на разложение направляют на станцию нейтрализации.

Пример 5. На стадию разложения в непрерывном режиме подают 52 т/ч молотого известняка (содержание 96% СаСО3), 133,8 т/ч оборотного раствора со стадии фильтрации (35,5% масс. H2SO4) и 64,8 т/ч серной кислоты концентрацией 94%. Разложение известняка с кристаллизацией ангидрита сульфата кальция проводят в реакторе рабочим объемом 250 м 3 при температуре 92°С, содержании твердых веществ в пульпе — 32% и серной кислоты в жидкой фазе пульпы — 40%. Для гомогенизации реакционной массы используют перемешивающие устройства. Постоянство дозировки реагентов и интенсивное перемешивание обеспечивают стабильную гомогенизацию пульпы и кристаллизацию легкофильтрующих приблизительно изометричных сростков кристаллов ангидрита сульфата кальция с удельной поверхностью 1800 см 2 /г. Охлаждение реакционной массы с поддержанием заданной температуры осуществляют за счет испарения воды при контакте пульпы с воздухом. Насыщенный парами воды воздух и выделившийся углекислый газ выбрасываются в атмосферу.

Полученную пульпу в количестве 218,7 т/ч подают на разделение на карусельный вакуумный план-фильтр, осадок ангидрита сульфата кальция подвергают трехкратной противоточной промывке горячей водой с расходом 150 т/ч до остаточного содержания в нем серной кислоты 0,4%. Полученный ангидрит сульфата кальция в количестве 87,5 т/ч (влажность 20%) направляют на последующую переработку в ангидритовое вяжущее.

Часть образующихся на стадии фильтрации промывных растворов (133,8 т/ч) рециркулируют на стадию разложения кальцийсодержащего сырья для обеспечения заданного содержания твердой фазы в пульпе и серной кислоты в жидкой фазе пульпы, а неиспользованные промывные растворы, содержащие серную кислоту в количестве 20% от подаваемой на разложение, направляют на нейтрализацию.

Эти и другие примеры реализации способа представлены в таблице 1.

Источник