Методы нарезания зубчатых колес

В настоящее время зубчатые колеса нарезают в основном двумя методами: методом копирования и методом обката или огибания.

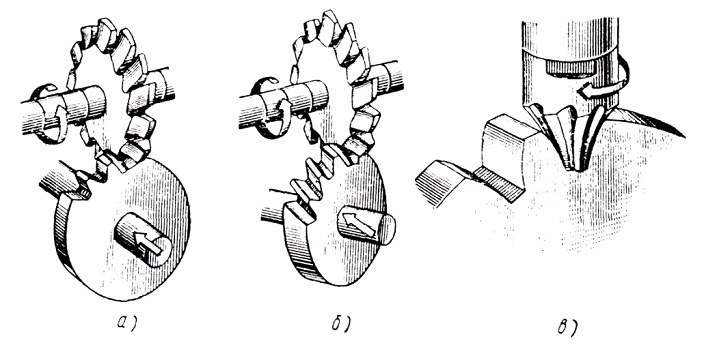

Метод копирования. Для нарезания зубчатых колес этим методом применяют инструмент, режущие кромки которого имеют очертание, соответствующее контуру впадины нарезаемого зубчатого колеса. В качестве такого инструмента используют модульные фрезы (дисковые или концевые) (рис. 1, а, б, в) или же фасонные резцы. Обработка производится либо одним инструментом (поочерёдно каждую впадину), либо несколькими одновременно по числу впадин. Недостатки метода копирования: 1 – для обработки каждого зубчатого колеса с определенным числом зубьев и модулем требуется инструмент специального профиля, поскольку профиль зависит от модуля. смещения исходного контура и числа зубьев. 2 – точность нарезания зубчатых колес невысока, так как помимо погрешности, обусловленной неточностью работы делительного механизма, неизбежны погрешности, вследствие неточности инструмента. В связи с указанными недостатками к такому методу зубонарезания прибегают лишь при отсутствии зуборезных станков, а также для предварительного нарезания впадин (при черновой операции). При нарезании зубьев одним инструментом производится поворот головки на шаг зубьев, т.е. на 1/z часть оборота, где z – число зубьев нарезаемого колеса. Производительность при этом способе низка, так как зубья нарезаются каждый отдельно и требуют время на возврат инструмента в исходное

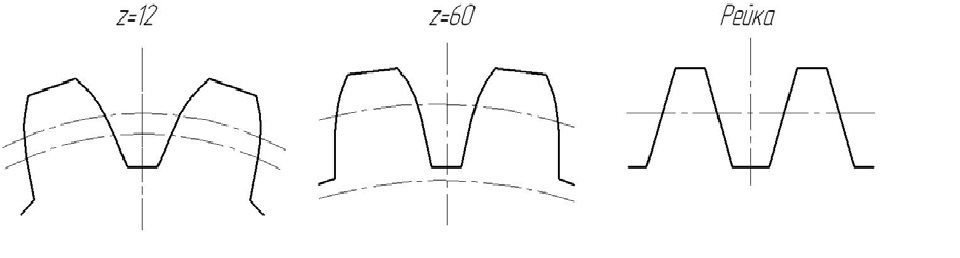

При этом методе инструментом служит фасонная фреза, профиль которой представляет копию впадины между зубьями колеса (рис. 1). Обычно для зубчатых колес применяют модульные дисковые фрезы, а для особенно больших зубчатых колес – фасонные пальцевые фрезы (рис. 1, в). С увеличением числа зубьев кривые эвольвенты зуба изменяются и приближаются к прямой линии, а при колесе с бесконечно большим количеством зубьев – рейке; эвольвента превращается в прямую линию (рис. 2). При точном нарезании колес с числом зубев от 12 до 300 одного модуля необходимо 288 фрез с различным профилем их зубьев. Такое количество фрез для колес только одного модуля иметь дорого и трудно, поэтому в зависимости от точности нарезания ограничиваются комплектом из 3,8,15 или 26 фрез вместо 288.

Рис. 1. Схема нарезания зубчатых колес методом копирования:

а – дисковой модульной фрезой цилиндрического колеса с прямыми зубьями; б – дисковой модульной фрезой цилиндрического колеса с винтовыми зубьями; в – пальцевой модульной фрезой цилиндрического колеса с прямыми зубьями

Каждая фреза из комплекта имеет свой номер и предназначена для нарезания колес с определенным диапазоном их зубьев. При комплекте из восьми фрез точно по профилю могут быть нарезаны колеса, имеющие число зубьев 12, 14, 17, 21, 26, 35, 55 и 135, а все остальные колеса получаются при нарезании неточного профиля.

Рис. 2. Изменение профиля зубьев колес при увеличении зубьев

Увеличение количества фрез в наборе для более крупных модулей вызвано тем, что неточность нарезания одной фрезы колес с разными числами зубьев для больших модулей сказывается больше. По этой причине для точных колес более крупных модулей (свыше 16 мм) применяют комплекты, состоящие из 26 номеров фрез для каждого модуля. Подбор модульной фрезы для нарезания косозубых шестерен несколько сложнее, так как в этом случае необходимо учесть величину угла β наклона зубцов. Если для нарезания, например 32 косых зубцов модуля 6, взять фрезу №5 из 8-штучного набора, то это будет ошибкой, и в работе получится брак. В этом случае профрезерованная впадина между зубцами получится значительно шире, чем это требуется. Для того, чтобы получить правильный профиль у косых зубцов, необходимо модульную фрезу подбирать не по действительному числу зубцов, а по фиктивному. Это фиктивное число зубцов необходимо определять по следующей формуле: .jpg)

где Zф – фиктивное число зубцов фрезы, z – действительное число зубцов, β – угол наклона зуба.

Основная ошибка в профиле нарезаемого колеса здесь обусловлена тем, что косозубое колесо имеет эвольвентный профиль только в торцовом сечении, тогда как эвольвентный профиль фрезы располагается в сечении нормальном к направлению зуба.

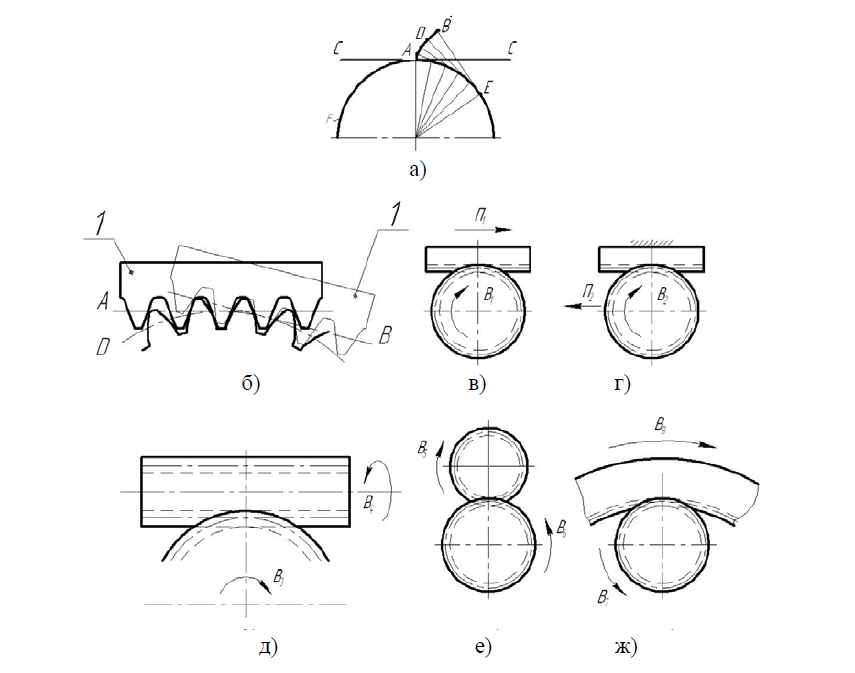

Метод обката. При методе обката (огибания) заготовка и зубонарезной инструмент воспроизводят движения пары сопряженных элементов зубчатой или червячной передачи. Для этого инструменту придается форма зубчатого колеса, зубчатой рейки или червяка. Эвольвентную кривую АВ зуба, опишет точка А, принадлежащая прямой СС (рис. 3, а), если эту прямую перекатывать без скольжения по неподвижной окружности F. Отрезок DE, будет касаться эвольвентной кривой во всех положениях прямой СС. Это означает, что эвольвентная кривая в данном случае будет огибающей ряда последовательных положений отрезка DE, перемещающегося вместе с прямой АС.

Рис. 3. Схемы зубонарезания методом обкатки

Для образования профиля зуба цилиндрических колес методом обката исходной рейке 1 с прямолинейным производящим контуром АВ (рис. 3, б) сообщают движение качения относительно нарезаемой заготовки (по делительной окружности Д). Образуемый таким способом профиль зуба является огибающей положений производящего контура. Это исполнительное движение формообразования профиля зуба является сложным и осуществляется в станках двумя элементарными взаимосвязанными движениями. Возможны схемы нарезки зубьев при движениях П1 и В1 (рис. 3, в) или при движениях П2 и В2 (рис. 3, г). Вариант относительного движения гребенки при неподвижной заготовке в практике не используется, так как в этом случае усложняется конструкция станка. Если рейки размещены на цилиндре так, что производящие контуры располагаются по винтовой линии, то режущая рейка становится червячной фрезой, и исполнительное движение формообразования состоит из двух вращательных движений В3 и В4 (рис. 3, д). В качестве производящего контура, кроме зуба рейки, можно использовать также зубчатые цилиндрические колеса. Тогда исполнительное движение образуется из двух взаимосвязанных вращательных движений В5 и В6 (рис. 3, е) при нарезании колес с внешним зацеплением и В7, В8 при нарезании колес с внутренним зацеплением (рис. 3, ж).

Источник

Изготовление зубчатых шестерен

При создании самых различных механизмов могут применяться шестерни и зубчатые колеса. Их геометрические особенности определяют возможность обеспечения надежного зацепления для передачи усилия. Технология изготовления зубчатых колес характеризуется достаточно большим количеством особенностей, среди которых отметим использование специального оборудования. Если изготовление шестерен проводится без учета особенностей геометрических особенностей, то существенно снижается качество получаемого соединения для передачи вращения.

Конструкция зубчатого колеса

Встречается просто огромное количество разновидностей шестерен, все они характеризуются своими определенными особенностями. Среди конструкционных особенностей отметим следующие моменты:

- При изготовлении цилиндрических и конических шестерен с прямым зубом рабочая часть создается заодно целое с валом. Это связано с тем, что размеры конструкции существенно уменьшаются. За счет создания такой конструкции можно получить деталь с высокой точностью и износостойкостью.

- Встречаются и шестерни насадного типа. Они весьма распространены в случае, когда диаметр рабочей части большой. За счет установки насадного варианта исполнения есть возможность проводить обслуживание конструкции.

- При диаметре менее 500 мм изделие получается методом ковки и отливки, а также при применении технологии сварки. Вариант исполнения более 500 мм изготавливаются методов отливки и сварки.

- Клепанные или свертные колеса могут устанавливаться в случае, если есть необходимости в экономии используемого материала.

Наибольшее распространение получили зубчатые колеса цилиндрического типа.

Конструктивными особенностями подобного варианта исполнения можно назвать:

- В качестве заготовки применяется диск определенной толщины.

- В центральной части есть посадочное отверстие с прорезью для шпонки. Как правило, оно имеет достаточно большую кайму.

- Рабочая часть представлена зубьями, которые могут быть расположены прямо или под углом. При этом геометрия зуба может существенно отличаться, все зависит от области эксплуатации.

Изготовление цилиндрических зубчатых колес проводится при применении специального оборудования. Примером можно назвать зубонарезные станки, которые работают по методу обкатки. Стоит учитывать, что процесс изготовления конических зубчатых колес существенно отличается.

Основные способы изготовления

Заготовки для рассматриваемых изделий получаются методом ковки или литьем, в некоторых случаях при применении технологии резания. Технологический процесс изготовления зубчатого колеса довольно сложен, так как нужно получить рабочую поверхность сложной формы с определенными геометрическими параметрами. Проводится нарезание косозубых колес и других изделий при использовании двух основных технологий:

- Метод копирования предусматривает фрезерование, при котором прорез между впадинами зубьев образуются при применении, дисковых, модульных или концевых фрез. После образования каждой впадины заготовка поворачивается ровно на один зуб. Сред особенностей подобной технологии можно отметить то, что форма применяемого режущего инструмента повторяет форму впадины.

- Метод обкатки сегодня встречается намного чаще. В этом случае механическая обработка предусматривает имитирование зацепления зубчатой пары, одним элементом которой становится червячная фреза. При изготовлении инструмента используется металл повышенной прочности, за счет чего и происходит резка. Обработка методом копирования предусматривает применение не только червячной фрезы, но также и долбяка и гребенки.

Довольно большое распространение получили червячные фрезы. Подобный инструмент представлен рейкой, на момент работы заготовка вращается вокруг своей оси. Применяется инструмент для изготовления исключительно шестерен с внешним расположением зубьев.

Гребенки используются для нарезания прямых и косых зубьев с большим модулем зацепления. Стоит учитывать, что поверхность инструмента может быстро изнашиваться.

Технология накатывания используется для получения больших зубчатых колес, а также крупных партий. В подобном случае проводится горячее накатывание, за счет нагрева степень обрабатываемости материала повышается. Венец получается методом выдавливания. Для существенного повышения точности может проводится механическая обработка.

Изготовление вал шестерней также должно проводится с учетом условий эксплуатации. На этот элемент оказывается высокая нагрузка, поэтому в качестве основы применяется заготовка из каленой стали высокой прочности. Шестерня зубчатая, изготовление которой проводится с учетом диаметра вала, насаживается методом прессования, фиксация обеспечивается шпонкой.

Подготовка чертежей

Процесс изготовления начинается с непосредственной подготовки чертежа. В этом случае производство существенно упрощается, существенно повышается точность получаемого изделия. При разработке чертежа указывается следующая информация:

- Диаметр посадочного отверстия. Для шестерен изготавливаются соответствующие валы, которые имеют определенный посадочный диаметр. Этот показатель стандартизирован, выбирается в зависимости от размеров изделия и величины предаваемого усилия.

- Размеры шпонки. Шпоночное отверстие может быть самым различным, размеры выбираются в зависимости от того, какие будут оказываться нагрузки. Стоит учитывать тот момент, что размеры шпонок стандартизированы.

- Модуль. Этот параметр считается наиболее важным, так как ошибочный модуль может снизить эксплуатационные характеристики механизма.

- Наружный и внутренний диаметр, определяющие размер зуба. Стоит учитывать, что этот элемент изделия характеризуется достаточно большим количеством особенностей.

- Угол расположения зуба относительно оси вращения. Выделяют шестерни с прямым и косым расположением зуба.

Изготовление шестерен любых размеров возможно только при применении специальных станков, которые предназначены для решения поставленной задачи.

Технологические задачи при производстве рассматриваемого изделия могут существенно отличаться. Важными моментами можно назвать следующее:

- Точность размеров. Наиболее точными размерами обладает отверстие, которое выступает в качестве посадочного для вала. В большинстве случаев его изготавливают по 7-му квалитету в случае, если к изделию не предъявляются больше требования.

- Точность формы. В большинстве случаев при изготовлении шестерен особые требования к точности формы не предъявляются. Однако, посадочное отверстие должно быть расположено в центральной части изделия, так как даже несущественно смещение может привести к отсутствию возможности использования изделия.

- Точность взаимного расположения. Больше всего требований предъявляется к тому, каким образом зубья и другие конструктивные элементы расположены относительно друг друга. При нарушении геометрической формы есть вероятность появления эффекта биения и других проблем при эксплуатации изделия.

- Твердость рабочей поверхности. Основные требования связаны с твердостью рабочей поверхности. Шестерни постоянно находятся в контакте, сила трения может стать причиной быстрого износа поверхности. Для получения требуемого показателя твердости проводится термическая обработка. Рекомендуемый показатель составляет HRC 45…60 при глубине цементации 1-2 мм. Как показывают проведенные исследования, твердость незакаленной поверхности составляет HB 180-270.

- Выбор подходящего материала также имеет значение. В зависимости от области применения изделия они могут изготавливаться из углеродистых, легированных сталей и пластмассы, в некоторых случаях чугуна. Легированные в сравнении с углеродистыми характеризуются большей прокаливаемостью, а также меньшей склонностью к деформации. Применяемые материал должен характеризоваться однородной структурой, за счет чего существенно повышается прочность после проведения термической обработки. При изготовлении высокоточных изделий проводится чередование механической и термической обработки.

Все основные параметры определяются на момент создания технологической карты. Самостоятельно создать карту достаточно сложно, так как для этого нужно обладать соответствующими навыками и знаниями.

Необходимые инструменты

Для проведения рассматриваемой процедуры требуется специальный режущий инструмент, которые позволяет проводить снятие требуемого количества материала. Довольно большое распространение получили следующие:

- Если изготовление зубчатых колес проводится при применении технологии обкатки, то требуется эвольвентное зубчатое колесо, изготавливаемое при применении твердого и износостойкого материала.

- Нарезка зубьев методом копирования проводится червячной фрезой. Она характеризуется определенной геометрией, которая позволяет получить впадины с заданными параметрами.

Также может устанавливаться пальцевая модульная фреза, которая устанавливается в специальном фрезеровальном оборудовании. Можно приобрести модульные фрезы для нарезания зубчатых колес, изготавливаемые при применении износостойких материалов.

Технологический процесс

Процесс изготовления шестерни на крупных производственных линиях максимально автоматизирован. Классический техпроцесс характеризуется следующими особенностями:

- Для начала определяются основные параметры изделия, к примеру, число зубьев, модуль и степень точности геометрических размеров.

- Следующий этап заключается в проведении заготовительной процедуры. Чаще всего проводится штамповка при использовании горизонтально-ковочной машины.

- Для повышения эксплуатационных характеристик выполняется нормализация. Подобная термическая обработка позволяет снизить напряжения внутри материала.

- Токарно-винторезная процедура позволяет получить заготовку требующихся размеров. Для этого выполняется точение поверхности и расточка фасок.

- После механической обработки прямозубых шестерен выполняется повторно нормализация.

- Заготовка подвергается зубофрезерной обработке. Для этого применяется полуавтомат 5306К или другое подобное оборудование.

- Следующий шаг заключается в слесарной обработке. Технологический процесс определяет появление заусенец и других дефектов, которые устраняются при применении полуавтомата 5525. На линиях с низкой производительностью зачистка проводится ручным методом.

- После получения зубьев выполняется термическая обработка, для чего часто применяется установка ТВЧ. Закалка позволяет существенно повысить твердость поверхности и ее износостойкость.

- Шлифование поверхности. Для получения поверхности требуемого качества выполняется шлифовка. Есть довольно больше количество различного оборудования, которое подходит для шлифования самых различных поверхностей.

- Большое распространение получили насадные шестерни. Они устанавливаются на валу, могут быть больших и малых размеров. Фиксация насадного варианта исполнения проводится за счет шпонки. Получить шпоночный паз можно при применении долбежного станка.

- Зубошлифование также проводится при применении специальных станков.

Стоит учитывать, что изготавливают пластиковые шестерни при применении только одного станка. Это связано с высокой степенью обрабатываемости пластика.

В заключение отметим, что процедура зубофрезервания достаточно сложна, предусматривает применение специального оборудования.

Источник