Способ получения сульфата натрия

Владельцы патента RU 2502671:

Изобретение может быть использовано в химической промышленности. Способ получения сульфата натрия включает взаимодействие отработанной серной кислоты (ОСК) — отхода процесса алкилирования изобутана олефинами с 10-15% раствором гидроксида натрия. Предварительно отработанную серную кислоту смешивают с органическим экстрагентом, взятым в массовом соотношении серная кислота:экстрагент=1:1. В качестве экстрагента используют смесь этилового спирта и тетрагидрофурана при массовом соотношении 1:1. Процесс взаимодействия проводят при температуре 50-75°C до достижения pH реакционной массы 7-8. Далее верхний органический слой отделяют, а нижний водный слой выпаривают, кристаллы сульфата натрия сушат с получением целевого продукта. Изобретение позволяет расширить сырьевую базу производства сульфата натрия с получением продукта высокого качества с малым содержанием остаточного количества органических веществ. 1 табл., 1 пр.

Изобретение относится к получению сульфата натрия из отработанной серной кислоты процесса алкилирования изобутана олефинами, содержащей органические примеси.

Известен способ выделения сульфата натрия из растворов алкилсульфонатов путем добавления низкомолекулярного спирта с последующим охлаждением и отделением маточного раствора от выпавших в кристаллизаторе кристаллов сульфата, при этом с целью получения крупных кристаллов и сокращения времени фильтрации, маточный раствор возвращают в кристаллизатор двумя потоками в объемном соотношении 3:1-4:1, направленными под углом 75-105°C друг к другу, а смесь раствора алкилсульфоната и спирта подают совместно с меньшим потоком маточного раствора в нижнюю часть кристаллизатора [Авторское свидетельство СССР №790571, кл. C01B 5/00, 1999].

Недостатком известного способа является сложность технологического процесса, низкое качество сульфата натрия.

Известен способ получения сульфата натрия из хлоридсульфатных растворов путем упаривания их при повышенной температуре с последующим отделением из полученной пульпы сульфата натрия, а упаривание ведут под давлением 1,5-4,5 ати и при температуре 110-120°C до содержания хлоридов в жидкой фазе, не превышающего 18-20%, предпочтительно 12-14% [А.с. СССР №334181, кл. C01D 5/00, 1972].

Недостатком известного способа является недостаточное высокое качество целевого продукта — сульфата натрия из-за содержания хлоридов в пределах 0,65-1,6%.

Известен способ получения гранулированного сульфата натрия, включающий нейтрализацию сульфатного стока производства синтетических жирных кислот 25%-ным раствором кальцинированной соды и обезвоживание реакционной смеси путем распыления над взвешенным слоем, полученный гранулированный продукт пропускают через вспененный слой водного раствора сульфата натрия, содержащего поверхностно-активное вещество (ПАВ), с последующей сушкой при 50-80°C. Водный раствор сульфата натрия и ПАВ берут при массовом соотношении 100:0,1-1,5 [А.с. СССР №1125192, кл. C01D 5/00, 1984].

Недостатком известного способа является недостаточное высокое качество целевого продукта — сульфата натрия из-за содержания хлоридов в пределах 1,2% и органических веществ 5%.

Наиболее близким по достигаемому результату является способ получения сульфата натрия, включающий взаимодействие серной кислоты с натрийсодержащим реагентом, где в качестве натрийсодержащего реагента используют измельченную поваренную соль, а ее взаимодействие с 92-93%-ной серной кислотой проводят в сульфатных печах при температурах 500-550°C [Позин М.Е. Технология минеральных солей. ч.1. Изд. 4-е, испр. Л., Изд-во «Химия», 1974, с.371-379]. При взаимодействии поваренной соли и серной кислоты процесс протекает с образованием сульфата натрия и выделением газообразного хлористого водорода.

Недостатком известного метода является использование технической серной кислоты в качестве исходного реагента, недостаточно высокое качество сульфата натрия из-за присутствия в готовом продукте примеси гипса и оксидов железа.

Целью изобретения является повышение качества целевого продукта — сульфата натрия.

Поставленная цель достигается в предлагаемом способе получения сульфата натрия, включающий взаимодействие серной кислоты с натрийсодержащим реагентом, причем в качестве серной кислоты используют отработанную серную кислоту — отход процесса алкилирования изобутана олефинами, а в качестве натрийсодержащего реагента — 10-15%-ный раствор гидроксида натрия, предварительно отработанную серную кислоту смешивают с органическим экстрагентом, взятого в массовом соотношении серная кислота:экстрагент=1:1, в качестве экстрагента используют смесь этилового спирта и тетрагидрофурана при массовом соотношении 1:1, а процесс взаимодействия проводят при температуре 50-75°C до достижения рН среды водного слоя реакционной массы 7-8. Далее верхний органический слой отделяют, а нижний водный слой выпаривают, кристаллы сульфата натрия сушат с получением целевого продукта.

Отработанная серная кислота (ОСК) образуется в качестве отхода при производстве высокооктанового бензина путем сернокислотной алкилации изобутана олефинами. Выход ОСК составляет около 0,10 т на 1 т. высокооктанового бензина. Отработанная серная кислота представляет собой темную гомогенную жидкость и содержит не менее 85% H2SO4, не более 10% органических соединений в пересчете на углерод.

Сущность способа заключается в следующем. При взаимодействии раствора гидроксида натрия с отработанной серной кислотой в присутствии экстрагента протекают процессы нейтрализации серной кислоты с получением насыщенного водного раствора сульфата натрия и перехода органических соединений ОСК в верхний органический слой. Проведение процесса получения сульфата натрия в указанных пределах технологических параметров обеспечивает высокое качество целевого продукта — сульфата натрия с малым содержанием примесей органических соединений. Оптимальным является использование раствора гидроксида натрия концентрации в пределах 10-15%. При повышении концентрации гидроксида натрия выше 15% получается пересыщенный раствор сульфата натрия, процесс протекает с образованием твердой фазы, целевой продукт загрязняется органическими соединениями. При использовании раствора гидроксида натрия концентрации ниже 10% повышается расход энергоресурсов на выпаривание более разбавленного раствора сульфата натрия. Именно предварительное смешение органического экстрагента с ОСК в массовом соотношении ОСК:экстрагент, равным 1:1, обеспечивает низкое содержание органических примесей в целевом продукте. Насыщенный водный раствор сульфата натрия в данном случае проявляет высаливающий эффект. При этом достигается высокая степень перехода органических примесей в органическую фазу. Введение экстрагента в полученную реакционную смесь после нейтрализации кислоты не обеспечивает чистоту продукта, затруднено расслоение органической и водной фаз. Уменьшение расхода экстрагента, ниже массового соотношения 1:1, приводит к ухудшению отделения органической и водной фаз и повышенному содержанию органических примесей в готовом продукте. Увеличение расхода экстрагента выше указанного массового соотношения не целесообразно, так как при этом степень выделения органической фазы практически не возрастает, приводит к перерасходу экстрагента. Применение в качестве экстрагента смеси полярных органических растворителей, а именно этилового спирта и тетрагидрофурана (ТГФ) при массовом соотношении 1:1, обеспечивает высокое качество целевого продукта, низкое содержание органических примесей, а также наиболее полный выход сульфата натрия. Оптимальным является ведение процесса взаимодействия ОСК и гидроксида натрия при температуре 50-75°C. При понижении температуры ниже 50°C ухудшаются условия разделения органической и водной фаз. Повышение температуры процесса выше 75°C приводит к увеличению потерь экстрагента из-за усиленного испарения органических растворителей — этилового спирта и тетрагидрофурана. Нагревание реакционной массы и поддержание требуемой температуры обеспечивается за счет выделения теплоты реакции нейтрализации. Ведение процесса взаимодействия ОСК и раствора гидроксида до достижения показателя рН среды до 7-8 обеспечивает наибольший выход сульфата натрия и нейтральность полученной соли. При ведении процесса с достижением рН реакционной массы ниже 7 получается продукт, содержащей высокую кислотность, уменьшается выход соли. Ведение процесса взаимодействия при рН реакционной массы выше 8 приводит к перерасход гидроксида натрия.

Целесообразность выбранных пределов показателей процесса приведена в примере 1 и в таблице 1.

Пример 1. Берут 1000 г отработанной серной кислоты — отхода процесса алкилирования изобутана олефинами, содержащей 86% масс. серной кислоты и 10% масс. органических примесей в пересчете на углерод, и помещают в реактор, снабженной механической мешалкой. В реактор вводят 1000 г экстрагента, состоящий из 500 г этилового спирта и 500 г тетрагидрофурана. Массовое соотношение серная кислота: экстрагент равно 1:1. Массовое соотношение этилового спирта и тетрагидрофурана в смеси растворителей равно 1:1.Отработанную серную кислоту нейтрализуют 10%-ным раствором гидроксида натрия при температуре 60°C до достижения рН водной фазы 7. Процесс взаимодействия ОСК и гидроксида натрия сопровождается выделением тепла, за счет чего обеспечивается нагревание реакционной массы до требуемой температуры. При отключении перемешивания реакционная масса самопроизвольно делится на органический (верхний) слой и водный слой, представляющий насыщеный раствор сульфата натрия. Органический слой отделяют. Водный слой имеет слабо-желтую окраску. Водный слой выпаривают и сушат. Выход соли — сульфата натрия 0,9 кг. Продукт содержит 98% масс. основного вещества, 0,3% масс. влаги и 0,5% органических примесей в пересчете на углерод.

Использование отработанной серной кислоты процесса сернокислотного алкилирования расширяет сырьевую базу производства сульфата натрия. Способ позволяет получить сульфат натрия высокого качества с малым содержанием остаточного количества органических веществ.

Способ получения сульфата натрия, включающий взаимодействие серной кислоты с натрийсодержащим реагентом, отличающийся тем, что в качестве серной кислоты используют отработанную серную кислоту — отход процесса алкилирования изобутана олефинами, а в качестве натрийсодержащего реагента — 10-15%-ный раствор гидроксида натрия, предварительно отработанную серную кислоту смешивают с органическим экстрагентом, взятым в массовом соотношении серная кислота:экстрагент=1:1, в качестве экстрагента используют смесь этилового спирта и тетрагидрофурана при массовом соотношении 1:1, а процесс взаимодействия проводят при температуре 50-75°C до достижения pH реакционной массы 7-8, далее верхний органический слой отделяют, а нижний водный слой выпаривают, кристаллы сульфата натрия сушат с получением целевого продукта.

Источник

Способ получения сульфата натрия Советский патент 1980 года по МПК C01D5/18

Описание патента на изобретение SU763270A1

Изобретение относится к технологии получения сульфата натрия из мирабилита, содержащего растворимые в воде примеси, или растворов, пригодных для получения и;1 них сульфата натрия и содержащих помимо сульфатионов и ионов натрия, например ионы хлора, магния, цинка, и может быть применено в процессе переработки мирабилита, полученного в результате бассейнов переработки природных рассолов.

Известен способ получения сульфата натрия путем плавления мирабилита, выпаривания его растворов с последующим отделением твердой фазы и ее сушкой Щ. .

Однако в этомспособе, перерабатывающем природное сырье, содержание примесей в готовом продукте Определяется режимом выпаривания растворов, степенью концентрирования примесей, конечной концентрацией их в маточных растворах, количеством марочного раствора, удерживаемого сырой твердой фазой и температурой суспензии, поступающей на фугование. .

Известен также способ получения сульфата натрия,включающий упаривание растворов,содержащих сульфат и хлорид натрия до начала кристаллизации . хлорида натрия. При содержании NaCt в растворе 24-26% отделяют сульфат натрия фугованием и сырой продукт сушат i .

Недостаток способа состоит в низкой степени извлечения (32%) целевого продукта. Кроме того, целевой

10 продукт характеризуется высоким содержанием хлорида, натрия (2,2%), что ограничивает возможность применения продукта.

15 Наиболее близким по технической сущности к предлагаемому является способ получения сульфата натрия из мирабилита, включающий его плавление в оборотной суспензии выпар2(3 ных станций, упаривание, центрифугирование сырого продукта и его сушку 13.

Недостаток способа состоит в низком выходе целевого продукта.

25 Цель изобретения — повышение выхода целевого продукта.

Поставленная цель достигается аа счет того, что выпаривание ведут до остаточного содержания примесей в растворе 1-14 вес.%, а отфугованный сырой сульфат натрия промывают плавильными щелоками.

Способ осуществляют следующим образом.

Исходное сырье (мирабилит) поступает на стадию плавления, на которой, процесс осуществляется за счет тепла суспензии со стадии сгущения после подогрева, где используют торичный пар выпарных установок. олучаемая в процессе плгшления суспензия подвергается сгущению. Процессы плавления и сгущения могут совмещаться в одном annapaiTe. Сгущенная суспензия поступает на стадию центрифугирования, с которой отделяется часть целевого продукта в виде сырого сульфата натрия. Фугат этой стадии может частично использоваться в качестве промывной жидкости. Разбавленная суспензия, полученная от смещения мирабилита с суспензией выпарных станций, фугат со стадии сгущения и прочие прорвлвные жидкости поступают на стадию выпаривания. Процесс выпаривания в предложенном способе не ограничен концентрированием примесей в готовом продукте, так как на стадии разделения суспензии, получаемой в процессе выпаривания, используется промывка плавильными растворами, обеспечивающая требуемый уровень примесей. Суспензия со стадии выпаривания поступает на основное центрифугирование, после которого сырая твердая фаза в корзинах центрифуг прололвается насыщенным раствором сульфата натрия, взятым со стадии раз.деления плавильной суспензии.

Жидкая фаза возвращается в процессе переработки растворов на стаию выпаривания.

Сырой сульфат натрия, полученный со стадий плавления и выпаривания,, смешивают, что позволяет получить усредненный продукт высокого качества.

На стадии промывки, удешениё растворимых примесей зависит от количества удерживаемого маточного раствора/ кратности промывки, т.е. отношения объема промывной жидкости к объему держиваемого маточного раствора, времени подачи п-ромывного раствора содержания в нем примесей.

Использование плавильных растворов на стадии удаления примесей из сырого сульфата натрия обеспечивает роцесс промывки без потери продукта, так как температура насыщенного растора, поступающего с плавления мирабилита, находится в тех же пределахf что и температура промываемого проукта.

Выход сульфата натрия в готовый родукт сост авляет 85-90%.

Процесс выпаривания растворов граничен физико-химическими свойстами системы, включающей сульфат натрия и растворимые примеси. В случае хлорида натрия процесс выпаривания ограничен содержанием 20-22% NaCt в растворе. Если в качестве примесей присутствуют хлорид натрия и суль, фат магния, то процесс ограничен началом кристаллизации вантгоффита, что в переводе на содержание NaCt будет колебаться в пределах 8-14% в зависимости от значения хлормаг. ниевого коэффициента.

Нижний предел концентрирования примесей определяется количеством хлорида натрия, допустимым для.получения сульфата натрия с заданным количеством примесей.

15 Пример. Мирабилит, подлежащий переработке,содержит, вес.%: Ha,S04 42,10; NaCl 0,56; солей магния в пересчете на MgSOx. 0,12; н.о. 0,10, 57,18,

0 В результате плавления получили суспензию, содержащую 16,2% твердого сульфата натрия и 83,8% жидкой фазы, состава, вес.%: . 29,34; NaCl 0,60; МдЗОд 0,14.

r Степень концентрирования примесей в процессе выпаривания составляет 8, . т.е. в маточном растворе, циркулирующем в последнем аппарате выпарной батареи,-содержится, вес.%: NaCE 4,80; MgS04 1Д2.

При фуговании суспензии, поступакяцей из выпарной батареи, получают сырой сульфат натрия, содержащий 0,48% хлорида натрия и 0,11% MgSO . На промывку этого полупродукта в центрифугу подано 150 кг промывного раствора (загрузка центрифуги по твердому — 600 кг). После просушки сырой сульфат натрия содержит, вес.%: 96,-02; NaCt 0,17; MgS04 0,02; н.о.

0 0,13; НлО 3,65. Готовый продукт, полученный после смешения сырого продукта, выделенного при фуговании плавильных суспензий и суспензий со стадии выпаривания и сушки, содержит

, в пересчете на сухое 99,77% основного

вещества, 0,14% NaCl, 0,02% мд504 и 0,14 н.о. Технологический выход сульфата натрия составил 94%. Товарный выход 88%.

0 Пример 2. На переработку поступил мирабилит состава, вес.%: N3.50441,85; NaCt 0,89; MgS04 0,12, н.о. 0,06; 57,08.

е На стадииплавления образовгшся раствор состава, вес.% NaASO 29,24; NaCt 1,07; MgS04 0,14. ПроцеЪс выпаривания проводился до концентрирования растворигшх примесей в маточном растворе, содержащем, вес.%:

0 НаСЕ 4,85; MgS04 0,65. Кратность пр(4ывки сульфата натрия на ситах центрифуг равна трем. Полученный сырой полупродукт содержит (в пересчете на сухое вещество) 99,68%

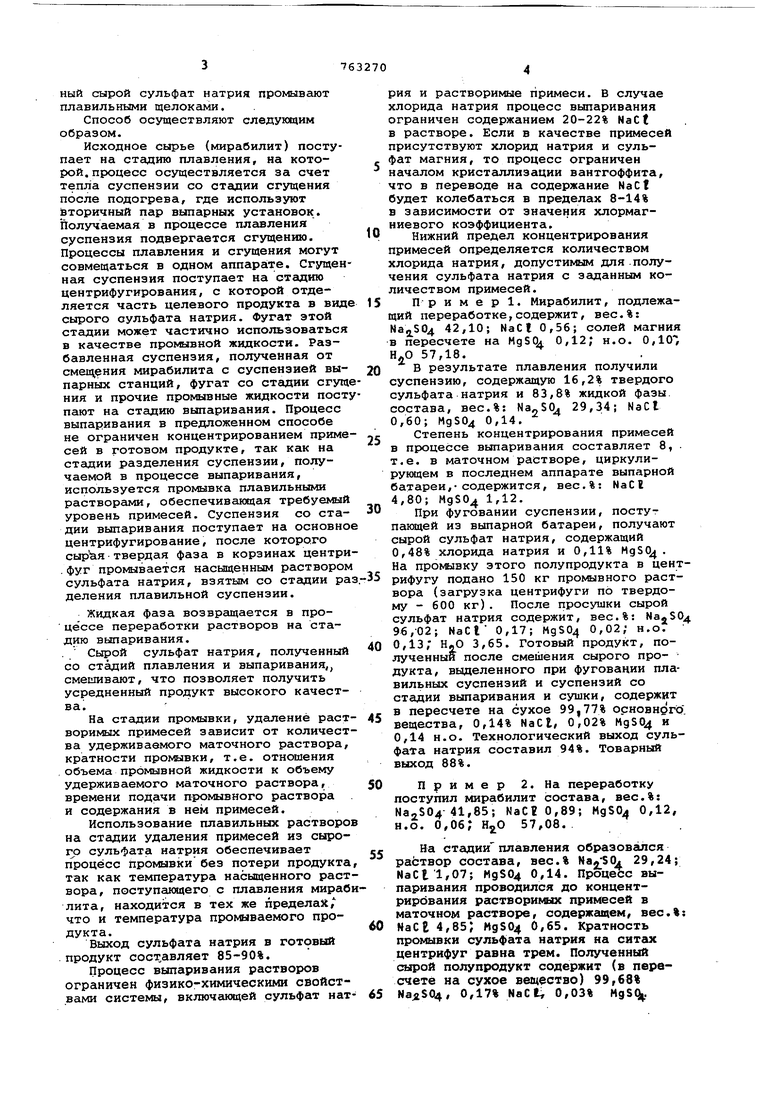

5 Ма2$С|4, 0,17% NaCt; 0,03% HgSQi. Пример 3. На переработку поступил мирабилит состава, вес.%: На,504 41,8; NaCE 1,5; MgSO. 0,2; Н.о. 0,11; HjO 56,4. На стадии плавления получена сус пензия, при разделении которой выделена жидкая фаза (плавильный раствор) состава, вес.%; N3 50428, NaCt 1,77; MgSOx 0,23; 69,79. Сырая твердая фаза состава, вес,%: NaaSp4 95,04/ NaCE 0,14. ; MgSOA 0,03,: Н.о. 0,34; HgO 4,45. Процесс выпаривания растворов проведен до содержания хлорида натрия в маточных растворах 12,55%. Выделенный при фуговании сырой сульфат натрия промыт в корзинах центрифуг плавильным раствором, взя тым в количестве 350 кг (тонну сырого продукта). После промывки продукт имеет состав, вес.%: Показатели по ГОС более 0,2 95,81; NaCl 0,20; MgSOx 0,02, 3,97. В результате .смешения сортов сырого продукта и сушки смешанного продукта получен сульфат натрия состава (в пересчете на сухое вещество) , вес.%: NjvSO 99,61, NaC.f 0,18; MgSO 0,03-; и.о. 0,18. В табл.1 приведены данные по влиянию кратности промлвки на характеристику сырой твердой фазы, полученной после промывки. Табл.2 характеризует готовый продукт, полученный в результате сушки смешанных сырых твердых продуктов, в зависимости от содержания хлорида натрия в плавильных растворах. В табл.1 приведено влияние кратности промывки на содержание НаС1в вырой твердой фазе, причем исходная непромытая фаза содержит, вес.%: 95,02; NaCt 1,03, 3,95. -77 -не таблица 1

Похожие патенты SU763270A1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения безводного сульфата натрия из хлоридсульфатных рассолов | 1983 |

| SU1116009A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 1992 |

| RU2086511C1 |

| Способ получения сульфата натрия | 1981 |

| SU981222A1 |

| Способ выделения сульфата натрия | 1975 |

| SU823288A1 |

| Способ извлечения хлористогоКАлия | 1975 |

| SU806605A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОЙ СОДЫ ИЗ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ | 2009 |

| RU2421399C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРИДНО-СУЛЬФАТНЫХ СТОЧНЫХ ИЛИ ПРИРОДНЫХ ВОД | 1990 |

| RU2060973C1 |

| Способ получения сульфата натрия | 1981 |

| SU998349A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУЛЬФАТА И ХЛОРИДА НАТРИЯ ИЗ МИНЕРАЛИЗОВАННЫХ ВОД | 2004 |

| RU2281258C2 |

| Способ фильтрования суспензий | 1979 |

| SU833282A1 |

Реферат патента 1980 года Способ получения сульфата натрия

Формула изобретения SU 763 270 A1

В табл.2 приведено содержание в готовом сухом продукте, полученном в результате сушки смешанного сырого Q

10,4 0,1& 0,14 0,130,13 0,13 — — 21,00,17 0,16 0,160,15 0,15 0,15 0,15 0,15

31,50,18 0,18 0,130,17 0,17 0,17 0,17 0,17

42,00,21 0,20 0,200,19 0,19 0,19 0,18 0,18

Таким образом, предложенный способшает эффективность производства. позволяет, не снижая качества целево- 40 Формула изобретения го продукта довести его выход до 85- Способ получения сульфата натрия

90% и использовать для полученияиз мирабилита, включающий его плавлвпродукта высшей категории качествание, выпаривание, центрифугировгшие

мирабилит с повышенным содержаниемсырого продукта и сушку, о т л и примесей, например хлоридов, что повы-65чающийся тем, что, с целы сульфата натрия (сырая твердая фаза со стадии выпаривания соответствует табл. 1). Таблица. 2

повышения выхода целевого продукта,1. Позин м.Е. Технология минеральвыпарйвание ведут до остаточногоных солей. Химия, т.1, 1974

содержания в растворе примесейс. 116-118, 130-132. 1-14 вес.%, а отфугованный сырой

сульфат натрия промавают плавильными2. Авторское свидетельство СССР

щелокакш.d 237124, кл. С 01 О 5/16,17.06.67.

; Источники информации,- 3. Патент ФРГ 1467244,

принятые во внимание при экспертизекл. 12 . 5/18, 05.02.70 (прототип).

Источник